基于Creo Simulate进行弯曲成形工艺模拟

2017-04-24日照钢铁控股集团有限公司崔恩海

日照钢铁控股集团有限公司 崔恩海

上海交通大学材料科学与工程学院 宓宝江

一、概述

材料成形数值模拟是计算机辅助工程分析(CAE)技术在材料成形领域的具体应用,其目的是借助仿真手段认识与掌握材料特性、成形方案、工艺参数、产品形状、模面结构、浇注系统、工装夹具以及载荷输入等内在、外在因素对材料成形质量和工模具寿命的影响;同时,为缩短成形制品与成形模具的开发周期、减少物理试模次数、优化成形工艺、选用成形设备、控制产品质量和降低生产成本提供定量或定性理论、数据支持。材料成形方式包括液态成形、固态(塑性)成形与粘流态成形以及连接成形等方式,本文就塑性成形中的弯曲工艺在Creo Simulate环境中的模拟过程进行必要的技术探讨。

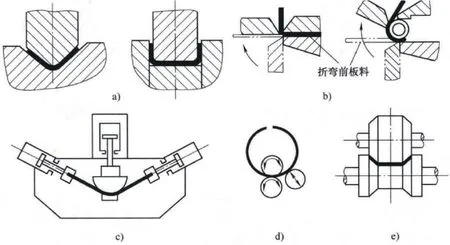

弯曲(如图1所示)是将板料、棒料、管料和型材等弯曲成一定形状及角度的零件成形方法,其加工零件种类很多,如V形件、U形件以及其它形状。生产中因弯曲成形所用的模具和设备不同,形成各种不同的弯曲方法,如在压力机上用模具进行的压弯,在专用弯曲机上进行的折弯和滚弯,以及在拉弯设备上进行的拉弯等。

图1

弯曲是冲压成形的典型工艺之一,冲压成形数值模拟是从板料变形的实际物理状态及其规律出发,借助计算机技术真实反映模具与板料间的相互作用和实际变形的全过程,可以观察实际变形中发生的任一特定现象,计算与板料实际变形过程相关的任一特定物理或几何量,如预测起皱、破裂,计算毛坯尺寸、压边力和工件回弹,优化界面润滑、估计模具磨损等。弯曲工艺模拟不仅可以在专业的成形模拟软件中进行,如DynaForm, AutoForm, PAM-STAMP,FastForm, FASTAMP(华中科技大学开发), KMAS(吉林大学开发)等,也可以在通用CAE模拟软件中进行,如Abaqus,ANSYS,LS-Dyna,Patran,Creo Simulate等。下面详细介绍在Creo Simulate中模拟压弯和折弯工艺的设置方法,其它弯曲方式可以参考进行。

二、Creo Simulate压弯模拟

1.前处理

(1)压弯模拟模型(如图2所示):薄板、凸模和凹模。

图2

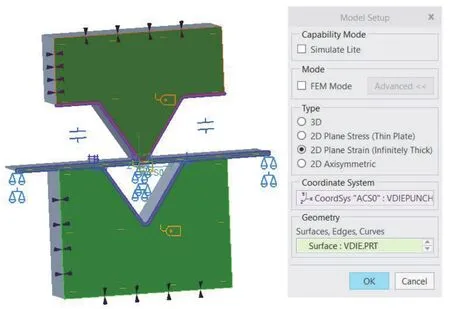

(2)模型理想化(如图3所示):采用2D平面应变模型。

图3

(3)约束与载荷(如图4所示):对于凹模,设置水平和竖直方向固定约束,对于凸模,设置水平方向固定约束,对于薄板,在底边中点设置水平方向固定约束。载荷设置时没有添加力载荷,而是设置了凸模竖直方向的强制位移。

图4

(4)材料分配(如图5所示):由于压弯模拟中关注的是薄板的变形,假定模具的变形忽略不计。设定模具材料为高硬度高强度钢,设定薄板为弹塑性材料,定义其塑性属性。

图5

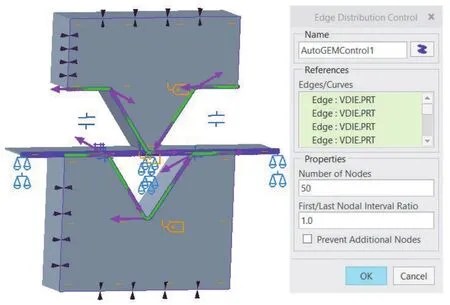

(5)网格化(如图6、图7所示):网格控制考虑在凸模、凹模及薄板接触边界上设置节点数量;划分单元网格类型有三角形和四边形两种。

(6)接触定义(如图8所示):在凸模边界与薄板的左上边界、在凸模边界与薄板的右上边界、在凹模边界与薄板的左下边界、在凹模边界与薄板的右下边界之间分别定义接触接口。

图6

图7

图8

2.分析步

(1)定义分析时(如图9所示),只能选择约束集,载荷没有定义不能选取,使用强制位移作用。使用非线性选项,包含接触和塑性材料,选择过盈配合选项。

图9

(2)输出选项设置用户定义输出步数(如图10所示)。

图10

3.结果后处理

(1)从摘要文件查看接触力情况和应力位移等物理量,以及运行时间等(如图11所示)。

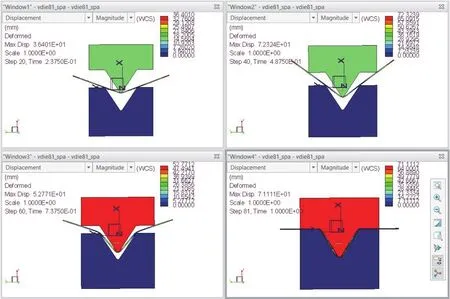

(2)从结果窗口查看弯曲变形动画或者关键帧过程(如图12所示)。

(3)从结果窗口查看某一步的应力分布情况(如图13所示)。

图11

图12

图13

(4)从结果窗口查看接触压力分布和某一接触的压力曲线(如图14所示)。

图14

(5)从结果窗口查看工艺过程的位移矢量图(如图15所示)。

图15

三、Creo Simulate折弯模拟

1.前处理

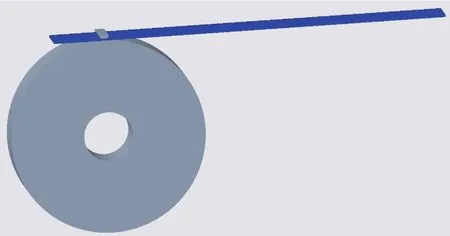

(1)折弯模拟模型(如图16所示)包括:折弯机(包括底座、滑块压板)、薄板。

图16

(2)材料设置(如图17所示):折弯机使用线性材料,高硬度、高强度。薄板设置为弹塑性材料,定义线性硬化属性。

图17

(3)网格控制与离散化(如图18、图19所示):理想化类型为3D实体,根据需要定义网格单元尺寸限制,设置薄板零件棱柱单元控制。

图18

图19

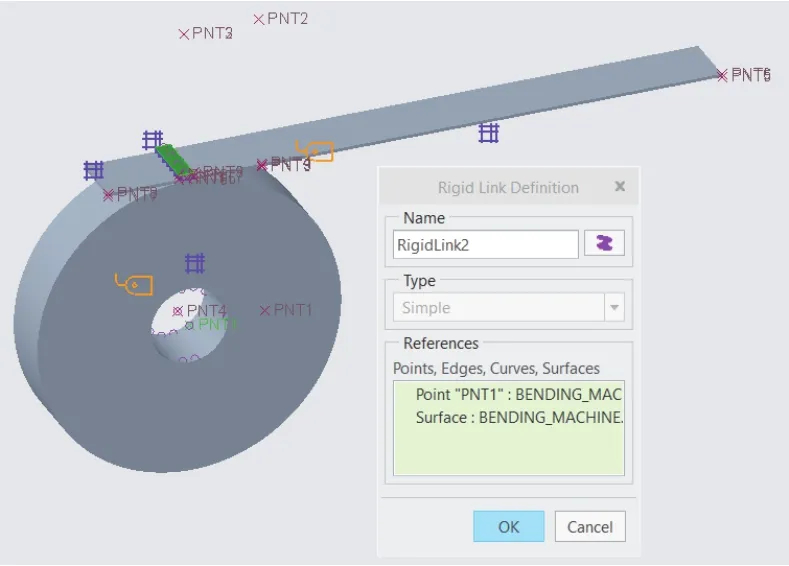

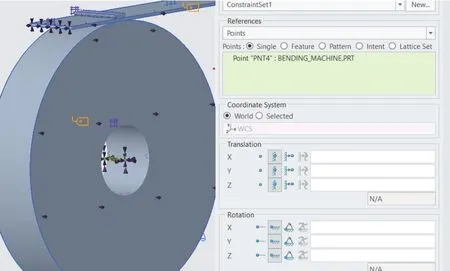

(4)刚性连接和弹簧定义(如图20~图22所示):折弯机工作时滑块压板绕着底座轨道转动,压迫薄板弯曲。为了定义底座固定约束和滑块压板的转动约束,需要定义两个刚性连接:底座中心基准点PNT4和旋转孔圆柱面;底座一个端面中心基准点PNT1和滑块压板外侧平面之间。

基准点PNT1和基准点PNT4之间定义一个延伸刚度和扭转刚度都非常大的弹簧,以模拟底座支撑轴效果。

图20

图21

图22

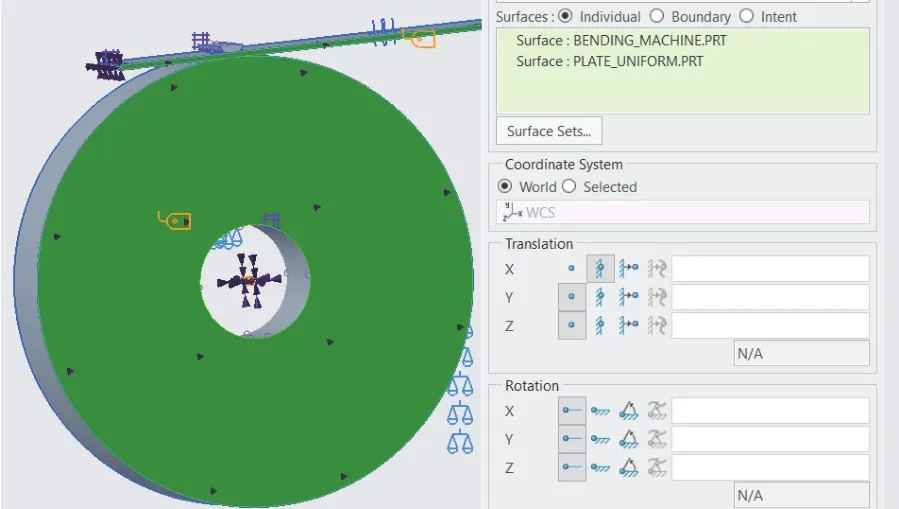

(5)约束与载荷,约束主要是薄板和折弯机底座不能移动,包括:薄板端面法向固定平移约束(如图23所示);底座端面和薄板侧面法向固定平移约束(如图24所示);底座内孔中心基准点PNT4的平移、旋转全部约束,再通过刚性约束传递到折弯机底座内侧孔柱面(如图25所示);载荷没有直接施加力的形式,采取强制角度位移方式,在折弯机底座端面中心点PNT1处施加角度强制位移,平移全部约束。通过刚性连接驱动滑块压板旋转,压迫薄板折弯(图26)。

图23

图24

图25

图26

(6)接触定义(如图27所示):定义四个接触模拟薄板和底座接触面、滑块压板接触面的状态。薄板下表面与折弯机底座外圆柱面;薄板上表面分别与滑块压板的一个接触面和两个圆弧面。

图27

2.分析步

(1)使用非线性选项(如图28所示),包括几何非线性(计算大变形选项)、材料非线性(塑性选项,薄板材料使用线性硬化材料模型),状态非线性(接触)。该分析综合了上述三种典型的非线性方式,是一个非常典型的非线性实例,同时采取强制角度位移,传递折弯动力。

图28

(2)输出步数使用用户定义方法,设置步数81(如图29所示)。

3.结果后处理

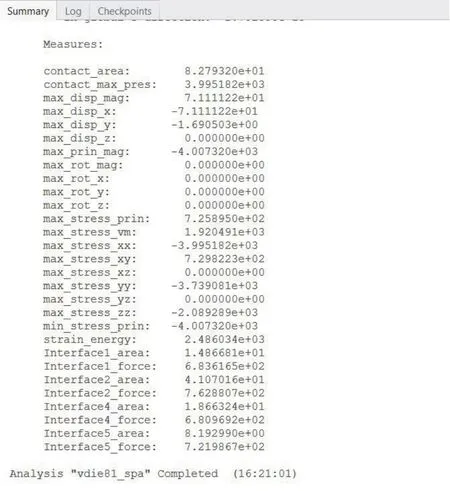

(1)从摘要文件查看应力情况和接触压力、接触面积、运行时间等信息(如图30所示)。

(2)从结果窗口查看折弯过程动画或者关键帧折弯过程(如图31所示)。

图29

图30

图31

(3)从结果窗口查看某一步时的应力分布以及侧边上的应力分布曲线(如图32所示)。

图32

四、Creo Simulate弯曲工艺模拟应用说明

针对特殊工艺开发的专业模拟软件内置了特殊工艺的专业设置和流程,使用操作方便,同时在输入、输出方面进行了全面、系统的定制,而且内部包含了众多用户的经验积累和专业提升,是进行具体工艺模拟的首选工具。如果客户没有购买专业模拟软件,又希望借助分析模拟手段提升优化工艺设计,则可以利用已有的通用CAE软件进行。

使用通用CAE软件进行弯曲工艺模拟,不仅要熟悉弯曲成形工艺的原理、操作,明确在分析模拟定义中要进行的输入输出项;更要理解弯曲成形工艺属于大变形弹塑性有限元范畴,在选择通用CAE的分析模拟功能模块时应有的放矢,理论和实际相结合。同时要熟练使用通用CAE软件中处理弯曲变形模拟所需要的测量定义、区域分割等工具,能够将工艺模拟目标完整地在软件中再现。总之,使用Creo Simulate等通用CAE软件模拟弯曲等特殊的成形工艺过程,不仅要进行特殊工艺的特殊环境要素设置,同时要求对数学、工艺学以及有限元理论等相关学科有所理解,这虽然在增加了工艺模拟设置难度,但同时也给工艺模拟提供了更为广阔的工况设置空间。