激光选区熔化增材制造专用球形金属粉末制备技术现状及对比

2017-04-23李礼戴煜

李礼 戴煜

相对于减材制造、等材制造、粉末冶金等传统制造技术而言,增材制造技术只有短短不到30年的时间,但是却在全世界范围内获得了极高的关注度,甚至被誉为人类历史上“第3次工业技术革命”。“所想所见即所得”是对该项技术优势的最好诠释。其中,激光选区熔化增材制造技术(SLM)因其具有较高的成形精度、良好的表面质量,已经成为当前金属增材制造(3D打印)领域研究的热点方向。但是,SLM技术对粉体材料性能要求较高,国内技术还无法实现大规模稳定生产,大部分粉体材料只能依赖进口,价格高昂,造成SLM技术的使用成本居高不下,难以进行大规模普及与推广。粉体材料,实际上已经成为制约SLM技术发展的关键技术瓶颈。本文主要概述了目前国内外几种主流的金属增材制造专用粉体材料制备技术,分析了金属增材制造专用粉体材料制备技术的现状及最新进展,评述了各自的优缺点,以期为专业从事金属增材制造的企业提供参考。

一、激光选区熔化增材制造技术专用粉体定义

激光选区熔化增材制造对粉体材料有何要求?笔者根据长期SLM工艺摸索得出通用定义,即尺寸在15~60μm的金属颗粒群,并尽可能同时满足纯度高、少无空心、卫星粉(实心最佳)、粒度分布窄、球形度高、氧含量低、流动性好和松装密度高等要求。理想的激光选区熔化增材制造专用粉体如图1所示。

二、激光选区熔化专用球形金属粉末制备技术

1.旋转雾化法

旋转雾化法是直接熔化高速旋转的金属棒料的一端,或将熔融金属液流从坩埚或浇注包浇注至高速旋转的圆盘上,使金属液流在旋转离心力的作用下破碎成小液滴,随后快速凝固形成金属粉末。离心雾化法制备的粉末具备球形度高、粉末实心、粒度分布窄、流动性好等特点,粉末粒径可通过旋转载体的转速与直径来控制,但是受限于载体转速,目前该法细粉收得率低。

(1)等离子旋转雾化法(PREP法)

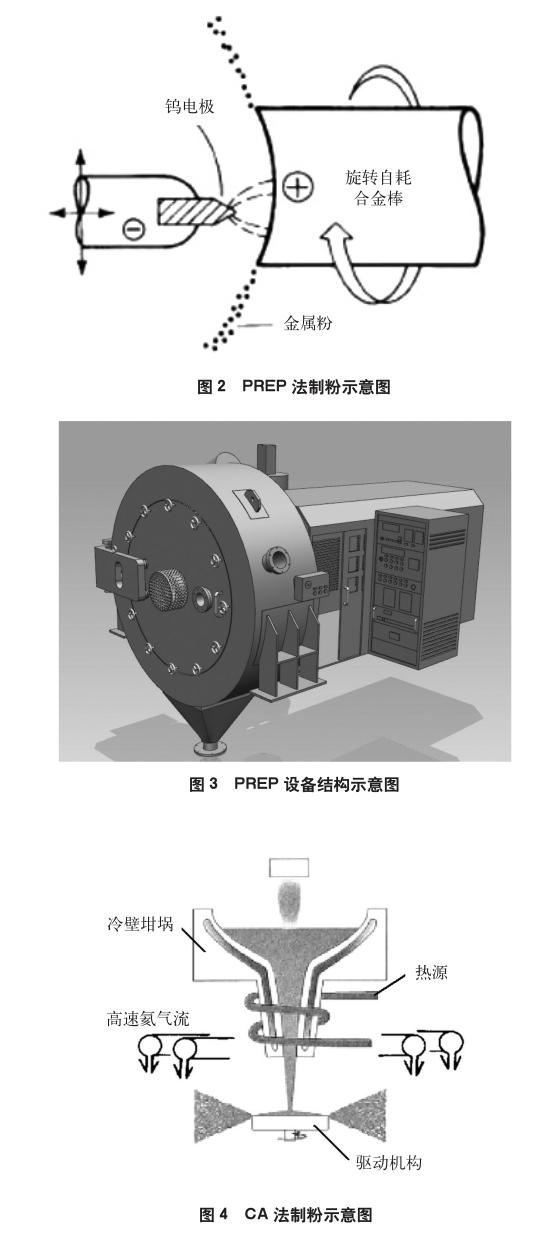

PREP法(图2)的机理可简单描述为:以等离子束为热源,金属或合金为自耗电极,电极端部经同轴等离子体熔化,在自身高速离心力与表面张力的作用下得到球形粉体[1]。

与气雾化技术相比,PREP法工艺不以高速惰性气流直接分散金属液流雾化,因此可以避免气体雾化法中出现的“伞效应”,具有以下明显的优势:粉末粒度分布更集中,均匀性好;粉末基本不存在空心粉、卫星粉,纯度更高、夹杂少;粉末增氧量更低。当然,PREP法也有自身的局限:受限于高速旋转动密封、大电流传输、碳刷设计、振动偏心等相关技术瓶颈,该方法的细粉收得率(-325目)还难以达到气雾化的水平[2]。

提高电极棒直径与极限转速,降低粉末颗粒尺寸、实现棒料无缝连接技术,提高粉末产能、智能控制系统升级等是未来PREP技术发展的趋势。湖南顶立科技有限公司(以下简称“顶立科技”)通过自主创新,研制开发24 000rpm与60 000rpm超高转速等离子旋转雾化制粉技术及装备(如图3所示),攻克了PREP法细粉收得率低的技术难题,为SLM提供高纯洁净球形实心粉体材料。

(2)圆盘旋转雾化法(CA法)

CA法(图4)是将熔化的金属液流连续滴落到一个高速旋转的碟盘上(转速35 000~60 000rpm),然后经离心力作用分散细化形成液滴并沿着碟盘边缘甩出,甩出后的液滴受到高速氦气流的强制对流冷却,快速凝固形成球形粉末[3,4]。碟盘的形状通常为圆盘形,雾化室的惰性气体通常采用氦气,以增加冷却速率,减小雾化室尺寸。

該项技术的局限性在于:粉末中会包含一些闭孔,闭孔内通常含有部分雾化气体如氦气;存在坩埚漏嘴的污染和旋转圆盘变形的风险,尤其在生产高温合金或活性粉末时问题更加突出。因此,该项技术国内鲜有企业使用。

2.气体雾化法

气体雾化法利用高速气流作用于熔融液流,使气体动能转化为熔体表面能,进而形成细小的液滴并凝固成粉末颗粒,通过集粉装置将粉末收集起来。气体雾化法按喷嘴结构可分为自由降落式、紧密耦合式等;从冶炼(熔炼)方法可分为真空雾化、非真空雾化、有坩埚雾化、无坩埚雾化;从加热方式可分为电磁感应加热、等离子加热等类型,下面对这几种方法进行分别阐述。

(1)真空感应熔炼惰性气体雾化法(VIGA法)

VIGA法(图5)设备熔化温度一般不能高于1 600℃,否则坩埚、漏嘴易损坏,因此无法雾化高熔点、高过热的金属及合金,也无法胜任高活性、高纯净合金粉末的制备。PREP粉末夹杂物主要来源于母合金[5],而VIGA粉末中非金属夹杂主要来自于陶瓷坩埚耐火材料、熔炼过程中的脱氧产物、中间包及雾化喷嘴等环节,只能通过优化熔炼及制粉工艺尽量减少夹杂物含量,很难完全避免[6-8]。制粉后通过诸如静电分离、气体浮选、气流磨及滚筒磨等后处理手段去除非金属夹杂物,提高金属粉末纯净度。

为避免金属熔炼过程中与陶瓷坩埚接触而导致非金属夹杂,采用冷壁铜感应坩埚取代陶瓷坩埚,这种方式称为基于冷壁坩埚的真空感应熔炼惰性气体雾化法(VIGA-CC)。

(2)电渣重熔/冷壁感应引导雾化法(ESR/CIG法)

ESR/CIG工艺(图6)是将电渣重熔与冷壁感应导向有机结合的技术,电渣重熔工艺提供液态金属,冷壁感应导向系统则将液态金属导向自动化喷嘴。即待雾化的材料以电极的形式给进,电极头在与熔渣的接触点进行熔化,形成精炼熔滴,熔滴向下穿过活性熔渣层进入铜制水冷坩埚中。精炼金属液通过冷壁感应引导系统,然后采用高速惰性气体流进行雾化。

(3)等离子熔炼感应气体雾化法(PIGA法)

参考文献

[1] 刘军,许宁辉,于建宁.用等离子旋转电极雾化法制备TC4合金粉末的研究[J].宁夏工程技术,2016(4):340-342.

[2] 王琪,李圣刚,吕宏,等.雾化法制备高品质钛合金粉末技术研究[J].钛工业进展,2010(5):16-18.

[3] Larson D J,Liu C T,Miller M K.The Alloying Effects of Tantalum on the Microstructure of an α2+γ Titanium Aluminide[J].Materials Science and Engineering A,1999,270(1):1-8.

[4] Wegmann G,Gerling R,Schimansky F P.Temperature Induced Porosity in Hot Isostatically Pressed Gamma Titanium Aluminide Alloy Powders[J].Acta Mater,2003,51(3):741-752.

[5] 張莹,刘明东,张义文.“黑粉”对PM镍基粉末高温合金组织性能的影响[J].粉末冶金工业,2006(6):1-5.

[6] 韩志宇,曾光,梁书锦,等.镍基高温合金粉末制备技术的发展现状[J].中国材料进展,2014(12):748-755.

[7] 袁华,李周,许文勇,等.氩气雾化制备高温合金粉末的研究[J].粉末冶金工业,2010(4):1-5.

[8] 赵少阳,陈刚,谈萍,等.球形TC4粉末的气雾化制备、表征及间隙元素控制[J].中国有色金属学报,2016(5):980-987.

[9] 郎泽保,崔玉友,王亮,等.TiAl系金属间化合物球型预合金粉末制备及粉末冶金工艺研究[J].宇航材料工艺,2007(6):70-73.

[10] Wegmann G,Gerling R,Schimansky F-P.Temperature induced porosity in hot isostatically pressed gamma titanium aluminide alloy powders[J].2003,51(3):741-752.

[11] 郭快快,刘常升,陈岁元,等.功率对EIGA制备3D打印用TC4合金粉末特性的影响[J].材料科学与工艺,2017(1):16-22.

[12] 王衍行,赵丽明,曲选辉,等.高Nb-TiAl合金粉的制备及其特性[J].航空材料学报,2007(5):34-39.

[13] Tsantrizos P G,Allaire F,Entezarian M.Method of production of metal and ceramic powders by plasma atomization[Z]. Google Patents,1998.

[14] Youngmoo K,Eun P K,Young B S,et al.Microstructure and mechanical properties of hot isostatically pressed Ti-6Al-4V alloy[J].2014,603:207-212.

[15] 古忠涛,叶高英,刘川东,等.射频感应等离子体制备球形Ti粉的工艺[J].核动力工程,2010(1):13-17.

[16] 盛艳伟,郭志猛,郝俊杰,等.射频等离子体制备球形钛粉[J].稀有金属材料与工程,2013(6):1291-1294.

[17] 古忠涛,叶高英,刘川东,等.射频等离子体制备球形钨粉研究[J].核聚变与等离子体物理,2010(2):178-182.

[18] 王建军,郝俊杰,郭志猛,等.射频等离子体制备球形粉末的数值模拟[J].中国科技论文,2015(22):2642-2647.

[19] 欧阳鸿武,武余文,焘陈欣,等.利用“球化效应”激光扫描制备球形Ti粉的研究[J].稀有金属材料与工程,2007(9): 1608-1612.