蒸汽发生器传热管旋转探头与阵列探头涡流检测技术对比

2017-04-22杨崇安

杨崇安

(1.核动力运行研究所,武汉 430223;2.中核武汉核电运行技术股份有限公司,武汉 430223)

蒸汽发生器传热管旋转探头与阵列探头涡流检测技术对比

杨崇安1,2

(1.核动力运行研究所,武汉 430223;2.中核武汉核电运行技术股份有限公司,武汉 430223)

造成压水堆核电站蒸汽发生器降质的主要原因有晶间腐蚀、应力腐蚀裂纹、减薄、凹痕、机械磨损、疲劳等。为了可靠地检测出传热管的运行缺陷,分析了旋转探头与阵列探头的特性,对两种探头的缺陷识别以及检测能力进行了比较试验,确定了传热管涡流检测中使用旋转探头及阵列探头的技术特点。

涡流检测;旋转探头;阵列探头

蒸汽发生器传热管出现降质时,会给蒸发器结构的稳定性和安全性带来挑战。压水堆核电站蒸汽发生器的降质主要由腐蚀和机械磨损引起,造成传热管降质的主要原因有晶间腐蚀、应力腐蚀裂纹、减薄、凹痕、机械磨损、疲劳等[1]。

一般采用轴绕式探头(Bobbin)对蒸汽发生器传热管实施全管的涡流检测。轴绕式探头能快速对传热管的降质进行检测并确定缺陷深度。但是,当裂纹和点蚀等显示在同一区域时,Bobbin线圈无法区分;在胀管过渡段会有一定的检测盲区,因此国际上目前采用旋转探头(MRPC)或阵列探头(ARRAY)对缺陷进行定性,再对传热管胀管过渡段进行补充检测的方法。

国内在压水堆核电站的传热管检测中已经部分使用过这些检测技术,但还缺乏相应的基础性研究作为技术支撑,仅根据国外检测经验开展检测工作。笔者分析了旋转探头(MRPC)与阵列探头(ARRAY)在此区域对于缺陷的检测能力。

1 探头线圈特性分析

旋转探头的工作原理是:自发自收涡流检测单元在压紧弹簧作用下贴合在传热管内壁,并通过机械装置传动在传热管内部做螺旋扫查,通过涡流仪及软件对信号进行采集和处理后进行分析;同时,借由触发装置将每一周扫查的信号处理后再形成直观C扫(C-Scan)三维图。由于探头贴合在管内壁,该探头的填充因子接近于100%,故检测灵敏度非常高。

旋转探头的响应取决于缺陷的取向和结构。其一般由三个线圈组成:一个屏蔽扁平式线圈和两个定向线圈(正交线圈)。扁平式线圈能量集中,对于裂纹的检测较灵敏。正交线圈是一种将两个方向的线圈按差分方式连接的线圈,其一个线圈沿轴向绕制,另一个沿周向绕制。绕制时应使两个线圈的磁场方向尽量与被检材料中的缺陷方向相互垂直,从而增强确定缺陷方向和缺陷类型特征及其发展趋势的能力。不同的排列旨在抑制线圈的提离效应和几何尺寸变化所造成的影响。由于是差分连接,它可以抑制缓慢变化的干扰信号,如胀管过渡段的直径变化等。旋转探头结构示意见图1。

图1 涡流旋转探头(MRPC)结构示意

阵列涡流探头的各阵元呈周向密布排列,并按照设计的时序模式交替运行,最终达到磁场及涡流场旋转的目的,其效果等同于旋转探头的机械旋转,同时接收线圈接收到的信号经过电路放大后传输给涡流仪及软件进行处理并呈现出来。并且,其将每个接收线圈的信号按照其物理周向排列位置组合起来后可形成直观C-Scan三维图。该探头无需贴合传热管,且由于信号经过了放大,抑制了提离效应,故探头检测灵敏度接近旋转探头。阵列探头结构示意见图2。

图2 涡流阵列探头(ARRAY)结构示意

由于ARRAY探头的收发式线圈是以时序控制的,不需要电机驱动线圈进行机械旋转,因此较MRPC探头涡流检测,其检测速度更快;检查传热管时,可以从一侧一次实施,实现全管检查,即从一侧就可完成冷热两侧的胀管过渡段的检测,大大地提高了检测效率[2]。

2 试验制备

2.1 试验设备及数据采集、分析软件

通过计算机控制多频涡流仪和探头推拔器对试验样管进行数据的采集和存储,再用分析软件调用试验数据进行分析,从而得到试验结果。

使用OMNI 200R涡流仪实现MRPC数据采集;使用TC7700涡流仪实现ARRAY数据采集;使用与涡流仪配套的软件CEddy ANA-N和EV-1.6B,完成涡流数据采集和分析工作。

2.2 人工伤试验管设计及制作

2.2.1 自由段不同类型缺陷试验管

针孔试验管:加工φ0.1~3 mm,深度为100%壁厚的贯穿性缺陷。

裂缝试验管:加工深度为30%,40%,50%壁厚的轴向、周向槽缺陷。

平底孔试验管:加工φ1.3,φ1.7 mm,深度为100%壁厚的通孔;φ2.0 mm,深度为82.9%壁厚的平底孔;φ4.8 mm,深度为42.4%壁厚的平底孔;φ4.8 mm,深度为19.4%壁厚的平底孔。

2.2.2 胀管过渡段不同类型缺陷试验管

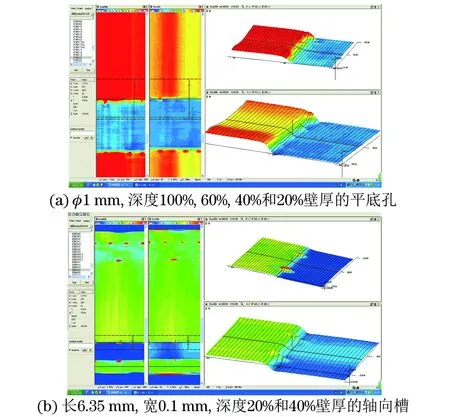

平底孔试验管:加工φ1 mm,深度分别为100%,80%,60%,40 %,20%壁厚的平底孔;加工φ4.8 mm,深度为30%壁厚的平底孔。

裂缝试验管:加工深度分别为100%, 80% ,60% ,40 % ,30% ,20% 壁厚且宽度为0.1 mm的电火花槽。

2.3 探头频率测试

首先基于试验管的材料和尺寸进行了两种探头的参数测试,确定各类检测探头的频率如下:

(1) MRPC探头检测频率

MRPC探头涡流检测采用550,300,150,20 kHz作为检测频率。其中,300 kHz是检测缺陷的主检测频率,550,150 kHz 是辅助检测频率,20 kHz是用于显示定位的频率;采样率为1 200点·s-1,推拔器采集速度调至3 mm·s-1(回拉速度)。

(2) ARRAY探头检测频率

阵列探头涡流检测采用550,300,150,20 kHz作为检测频率;采样率为1 500点·s-1,推拔器采集速度调至500 mm·s-1(回拉速度)。

3 试验过程

分别使用MRPC探头,ARRAY探头将直管段试验管、胀管过渡段试验管分别放入管板模拟试件中并固定,然后进行数据采集。

利用涡流分析软件对上述两种探头采集的涡流数据进行分析得到测量数值。

(1) 使用MRPC探头

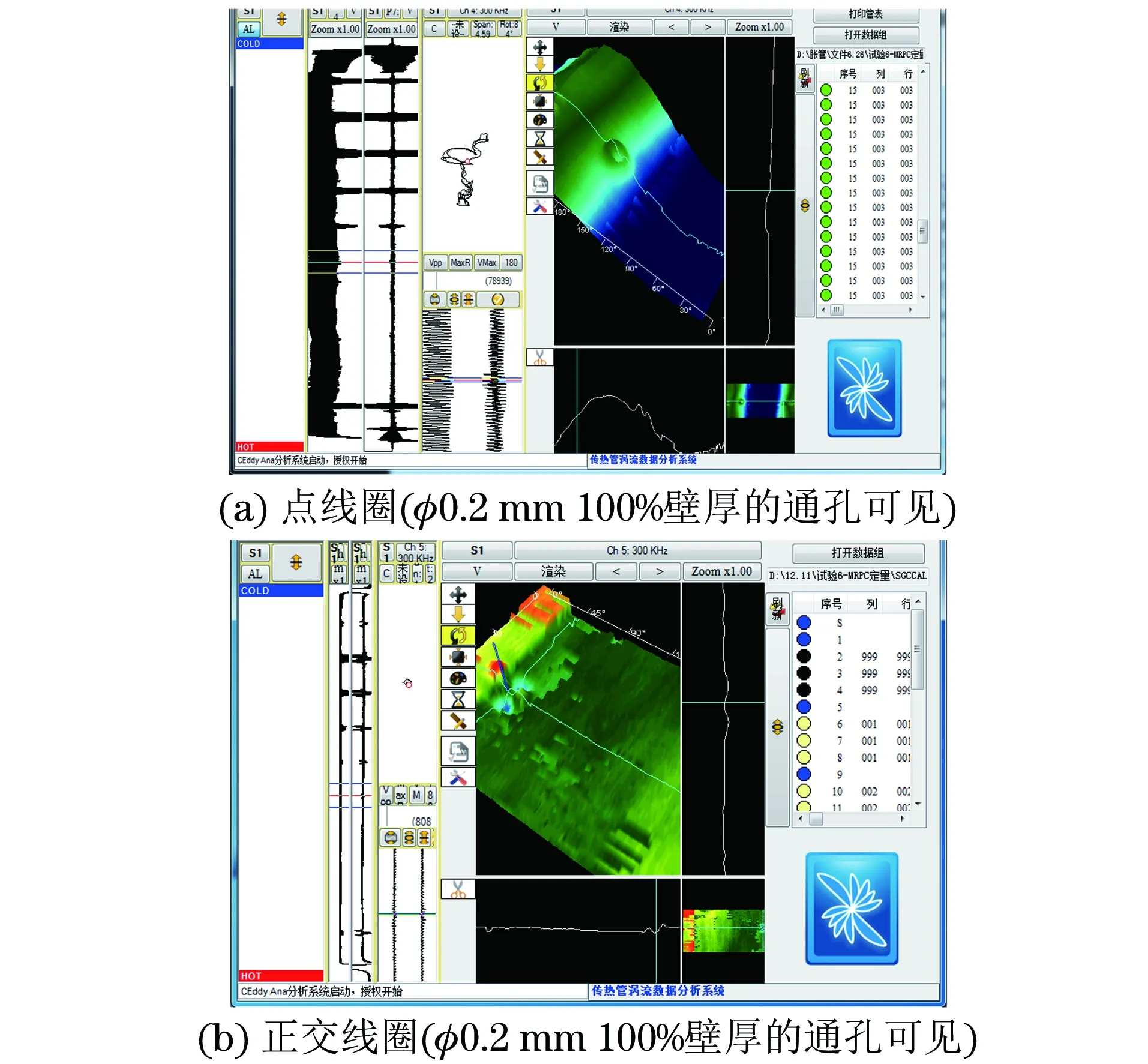

直管段试验管:点线圈和正交线圈都能检测到的最小缺陷是φ0.2 mm以上的贯穿性缺陷;能够较好地检测出深30%壁厚以上裂缝试验管、19.4%壁厚平底孔试验管缺陷。检测信号响应如图3所示。

图3 MRPC探头对直管段试验管上缺陷的检测信号响应

胀管过渡段试验管:可检出的最小缺陷是深20%壁厚φ1 mm的平底孔,轴向最小缺陷是20%壁厚槽;正交线圈的探测能力优于点线圈。检测信号响应如图4所示。

图4 MRPC探头对胀管过渡段试验管上缺陷的检测信号响应

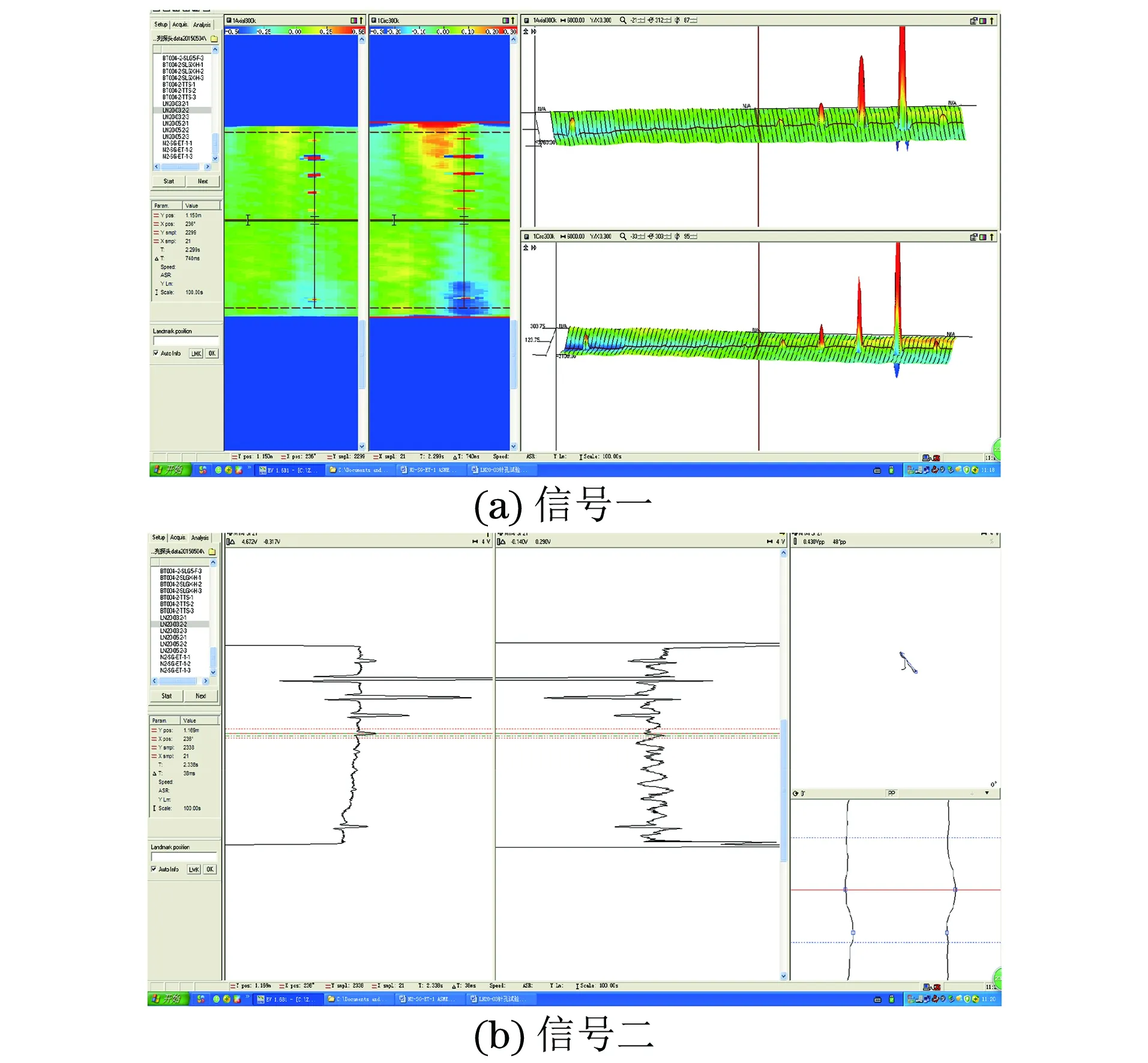

(2) 使用ARRAY探头

直管段试验管:可以检测出的最小缺陷是φ0.2 mm以上的贯穿性缺陷;能够较好地检测出深30%壁厚以上裂缝试验管、19.4%壁厚平底孔试验管缺陷。检测信号响应如图5所示。

图5 ARRAY探头对缺陷的检测信号响应(针孔试验管)

胀管过渡段试验管:可以检出的最小缺陷是深20%壁厚φ1 mm平底孔,轴向最小检出缺陷是20%壁厚槽。检测信号响应如图6所示。

图6ARRAY探头对胀管过渡段试验管上缺陷的检测信号响应

4 试验分析

依据法国RSEM《核电厂核岛机械设备在役检查规则》(97版)的要求对MRPC与ARRAY探头的采集信号进行分析,经综合分析比较MRPC与ARRAY探头的检测结果,可以得出以下结论:

(1) 两种探头直管段缺陷检出能力基本相当

对于针孔类缺陷可发现的最小缺陷尺寸为φ0.2 mm,而φ0.1 mm的针孔不可见;对于轴向或者周向裂纹,试验管中所有裂缝缺陷(最小深度30%壁厚) 均清晰可见。

(2) 两种探头胀管过渡段缺陷检出能力基本相当

平底孔最小检出缺陷是深20%壁厚,φ1 mm的缺陷,轴向槽最小检出缺陷是深20%壁厚的缺陷;MRPC探头的正交线圈较点线圈的检测能力好,这是由于正交线圈是差分连接,可以抑制缓慢变化的噪声信号。

(3) 数据分析方法不同

MRPC探头检测时,观察数据主要是通过观察长条图和李沙育(Lissayous)图形,发现显示后用C扫图观察,确定缺陷的取向、性质;然后再结合长条图和Lissyous通道对缺陷进行定位或定量。ARRAY探头检测时,观察数据直接用C扫图扫查,发现显示时在C扫图中找出相应通道的显示进行定位或定量。

5 结语

分析了MRPC与ARRAY两种不同类型涡流探头的特性,对不同涡流探头在传热管直管段及胀管过渡段上的缺陷进行了检测能力的对比试验,获得了相关的试验数据,确定了两种探头的检测能力及缺陷的识别方法 ,能够进一步提高MRPC及ARRAY探头对缺陷的准确判别能力。

[1] 丁训慎.核电站蒸汽发生前传热管的降质及其无伤检测技术[J].无损检测,2008,30(1):33-33.

[2] 廖述圣,韩捷.基于数值计算的蒸汽发生器传热管磁区涡流信号的判别研究[J].无损检测,2013,35(4):28-32.

Comparison of Eddy Current Testing of Heat Transfer Tube of Steam Generator by Rotating Probe and Array Probe

YANG Chong-an1,2

(1.Research Institute of Nuclear Power Operation, Wuhan 430223; 2.China Nuclear Power Operation Technology Co., Ltd., Wuhan 430223, China)

The exchange tube of steam generator is the weak point of reactor′s primary circuit. Usually the degradation of PWR nuclear power plant steam generator is mainly caused by corrosion and mechanical wear which include intergranular corrosion, stress corrosion cracking, reduction, dent, mechanical wear, fatigue and etc. In order to detect the defects of heat transfer tubes with higher efficiency and reliability, this article aims to analyze their characteristics. A series of experiments were carried out for the comparison of the defect recognition and detection ability of these two types of probes. The ability of eddy current testing with these two kinds of probes was determined as well.

Eddy current testing; MRPC probe; Array probe

2016-09-07

杨崇安(1963-),男,主要从事核行业无损检测技术研究及技术服务工作。

杨崇安,E-mail:yangchongan@126.com。

10.11973/wsjc201704013

TG115.28

A

1000-6656(2017)04-0064-03