矿及烟气制酸装置的酸热回收特点

2017-04-20丁华

丁 华

(兴化宏伟科技有限公司,江苏兴化 225715)

矿及烟气制酸装置的酸热回收特点

丁 华

(兴化宏伟科技有限公司,江苏兴化 225715)

水压大于酸压、气相水分多是酸热回收技术的本质,不因制酸原料的不同而改变。矿及烟气制酸酸热回收特点在于气量波动、串酸中溶解的SO2及串酸量,两个独立的吸收塔更能适应气量波动;串酸量是影响蒸汽产量的关键,采用2级干燥、降低串入酸浓会迅速减少串酸量。介绍了双对称管壳式酸冷器、碟式分酸器对酸热回收技术缺陷的改进。

硫铁矿 冶炼烟气 硫酸 热回收 酸冷器 分酸器

干法制酸分热SO2气体制酸和冷SO2气体制酸,硫磺制酸是热SO2气体制酸,硫铁矿和冶炼烟气制酸都是冷SO2气体制酸,二者统称为烟气制酸。两者的酸热回收本质是相同的,与制酸原料无关,不同点在于:

1) 操作负荷的稳定性不同。硫磺制酸的SO2气浓和操作负荷基本是恒定的,负荷调节是缓慢有

序的,而烟气制酸的SO2气浓和操作负荷波动都很大,特别是冶炼烟气制酸装置。

2) 被干燥气体不同。硫磺制酸干燥的是空气,而烟气制酸干燥的是SO2气体,SO2可少部分溶解在硫酸中。烟气制酸有无酸热回收的串酸是不同的,常规干吸是无压串酸,脱吸后自流;有热回收时必须是有压串酸,不能脱吸或者脱吸后需加串酸泵,如果不脱吸会影响总转化率。这是“质”的不同。

3) 对应水硫比不同。空气中的水很少,硫磺制酸基本不串酸。烟气制酸SO2气体几乎是饱和水,即使φ(SO2)达12%吸收塔也不加水、全靠串酸,特别对考核净化稀酸排放量或稀酸处理按吨收费的装置更是如此。这是“量”的不同。

本文以酸产量1 200 t/d、转化器进口φ(SO2)10.8%及氧硫比1.16的铜冶炼烟气制酸装置为例,讨论酸热回收的工艺选择、串酸的影响。

1 热回收塔的选择

酸热回收有2个方向:正常酸温,超高酸温。提高循环酸温度、用锅炉给水代替循环水是后者。循环酸温度取决于蒸汽发生器的蒸汽压力,压力越大酸温越高。酸温升高,酸的腐蚀性增加、SO3吸收率降低,更关键的是酸中水分压急剧增加。要降低气相水分就必须提高酸浓,酸浓增加又使SO3吸收率急剧降低。因此酸热回收需要两级吸收——第一级回收热量、第二级吸收水分,可以是一个塔内的上下两级,也可分成两个独立的吸收塔。如在现有装置上增加酸热回收,第二个塔就可利用现有的一吸塔。

对于一个塔内的上下两级填料,气量变化时第一级的酸循环量可以不变,基本不影响副产蒸汽的产率,而第二级酸循环量必须随气量的降低而减少,否则不仅极大地降低蒸汽产率[1],更重要的是增加出塔气体的酸雾量、增大塔内的腐蚀性,第二级填料的喷淋密度不到3 m3/(m2·h),目前的分酸器的流量调节性满足不了烟气制酸气量的变化。对两个独立的吸收塔,第二个塔的酸循环量与蒸汽产率无关,出塔气体中的水分及酸雾量可通过酸温、酸浓的调节来降低与气液比的关联度。

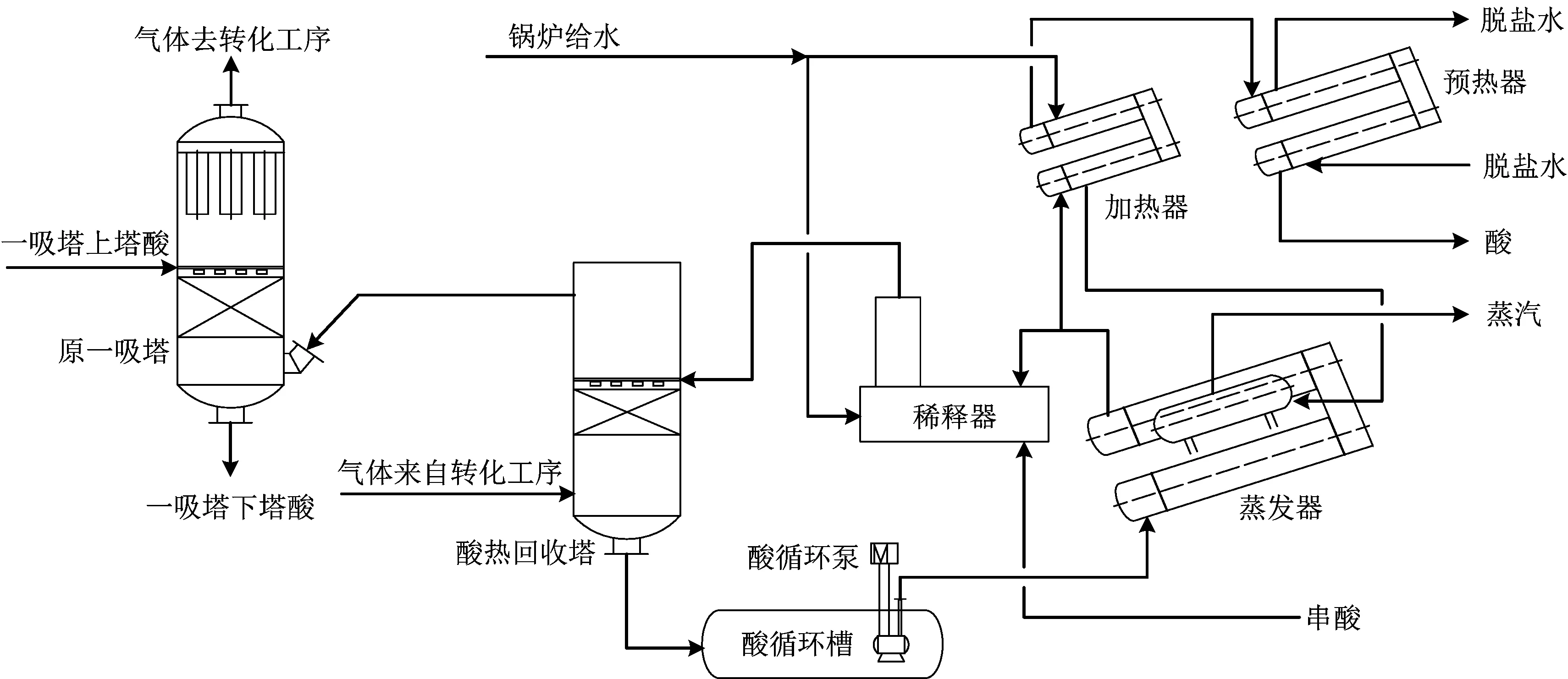

在大气压力100 kPa、副产蒸汽压力为0.7 MPa 时,设计负荷下的一个两级塔比两个塔多产蒸汽10%,但是加上气量变化因素,年平均或者月平均的蒸汽产率则会逆转。因此,两个独立的吸收塔更能适应气量波动,其酸热回收单元原则流程见图1,图中蒸发器、加热器及预热器采用的是笔者发明的双对称管壳式酸冷器[2-3]。

图1 酸热回收单元流程示意

2 串酸的影响

如果串酸不脱吸,只要向稀释器串酸,在热回收塔中解吸的SO2等同于一次转化率的减少,总转化率随之降低。如果在脱吸塔下增加串酸槽,用串酸泵向稀释器串酸,但脱吸引起的酸温下降又降低了热回收的蒸汽产率。这是个两难的选择,现状是追求热回收、放弃转化率。

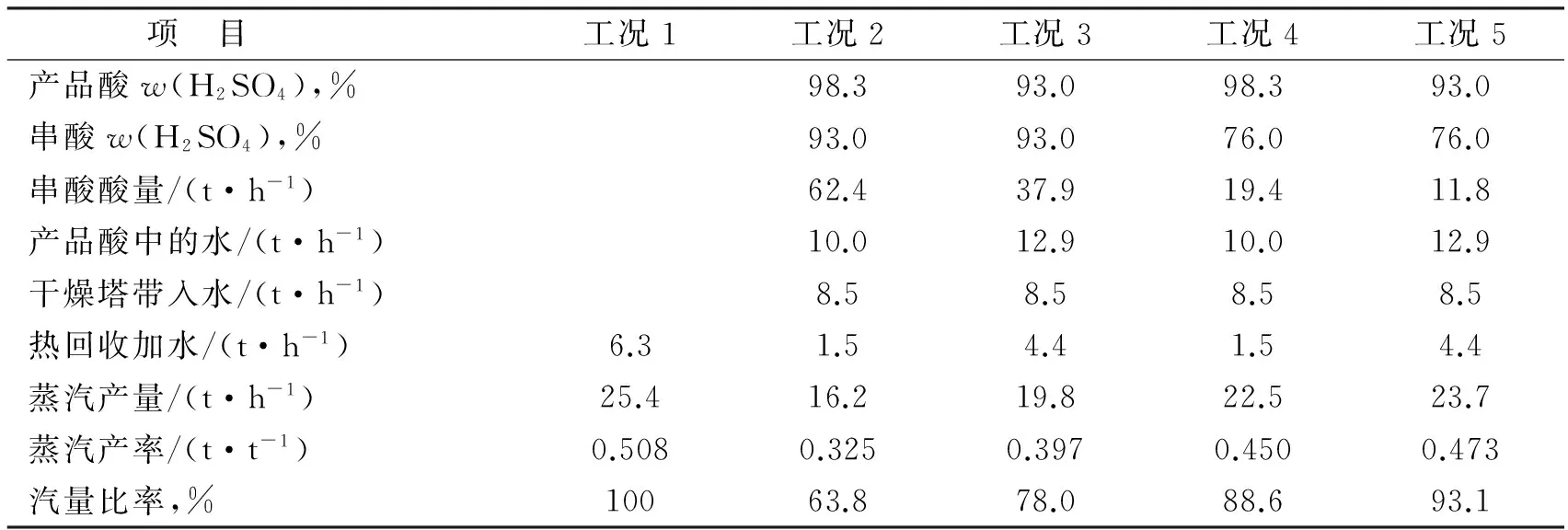

低气浓烟气制酸酸热回收利用的最大障碍在于水平衡,即干吸工序几乎不加水,产品酸中的所有水都是从净化气体中带入的,这势必在干燥与吸收之间产生大量串酸。如果酸热回收单元不能加水,只能在干燥塔与热回收塔之间串酸,串出热酸与串入冷酸之间的热量差值就对应着酸热回收单元蒸汽回收降低的量,串酸量越大蒸汽产率越低。在串酸不经脱吸时,不同工况条件下的工艺参数见表1。

表1 不同工况下的酸热回收工艺参数

工况1:不向稀释器串酸,蒸汽产量25.4 t/h,每吨酸副产蒸汽0.508 t,这是蒸汽的最大产率。

工况2:产品酸w(H2SO4)98.3%,串酸w(H2SO4)93.0%、串酸量62.4 t/h,蒸汽产量16.2 t/h,每吨酸副产蒸汽0.325 t,蒸汽产率只是最大产率的63.8%。

工况3:在工况2下,改从干燥塔产酸,产品酸w(H2SO4)93.0%,串酸量降到37.9 t/h。蒸汽产量是19.8 t/h,每吨酸副产蒸汽0.397 t,蒸汽量达到最大量的78.0%。

可见,串酸量是影响蒸汽产量的关键,降低串出酸浓度会迅速减少串酸量。如果采用2级干燥,即在现有干燥塔前增加一个w(H2SO4)76%酸干燥塔,产生的w(H2SO4)76%酸串往热回收稀释器,即工况4,产品酸w(H2SO4)仍然是98.3%,蒸汽产量达到22.5 t/h,每吨酸副产蒸汽0.450 t,蒸汽量达到最大量的88.6%,比同样是产w(H2SO4)98.3%酸的工况2增加了近25%。在此基础上,如果产品酸w(H2SO4)是93.0%,还能增加4.5%的蒸汽产量,见工况5。

不向酸热回收稀释器串酸的途径较多,如:对于有2套平行制酸装置的工厂,可以只在其中一套装置上增加酸热回收单元,干燥塔的水分串往另外一套装置中去;也可以采用预干燥再浓缩[4],仍然采用2级干燥,并在二吸塔出口设置一台浓缩塔,预干燥酸在浓缩塔中浓缩,让水绕过吸收塔。

3 酸热回收的特点

制酸原料的不同,并不涉及酸热回收技术的本质。酸热回收关键缺点在于水压大于酸压、气相水分过多。

水压大于酸压,即蒸汽发生器和锅炉给水加热器的水侧压力高于酸侧压力,一旦泄漏则是水漏进酸中,泄漏使酸温升高的同时酸浓下降,酸的腐蚀性急剧增大,这将所有酸的腐蚀性都激活了,腐蚀量是巨大的,且水侧压力越大泄漏发展得越快,极易从泄漏事件变成安全事故。

发生泄漏是必然的,如何尽早发现泄漏、识别泄漏是酸热回收技术的首要任务,所采用的手段包括酸浓、酸温、腐蚀率、振动、电导率、物料及热平衡等等。电导率型酸浓仪的干扰因素很多,空气湿度的变化都可能影响到酸浓的准确性,而且泄漏引起酸浓的变化并不明显,还会因稀释器加水而被掩盖;硫酸的稀释热较大,泄漏使酸温快速升高,但是引起酸温升高的因素很多,很难甄别,具有不确定性;泄漏发生时局部腐蚀率突然增大,但是由于泄漏点位置的不确定性,捕捉到突变的可能性很小;泄漏发生时换热管会振动,换热管束振动突然增大也能说明泄漏在发生,但是进出口管板处的泄漏几乎不产生管束振动。现在不再使用腐蚀率仪和振动仪,主要依靠酸浓、酸温的变化并通过物料及热平衡判断其合理性,酸热回收单元的所有联锁几乎都涉及泄漏。

双对称管壳式酸冷器利用硫酸稀释热较大、水漏入酸中温升较快的特点,将“U”型管一分为二或将锅炉给水加热器切成两段,变成两个径向对称、结构相同的管壳式换热段,酸走管程、水在壳程,用连接管箱将两个换热段的管程、连接起来,将换热段壳程与蒸汽汽包连接就成为蒸发器,将换热段壳程用管道连接就是加热器。连接管箱中的酸温非常重要,它与酸冷器进出口酸温的关系是服从换热定律的,从而得到该酸冷却器的特性比,同时在线测量进出口酸温和连接管箱酸温、蒸汽或进出口及连接管水温,通过这些温度值计算出特性比。一旦泄漏特性比会显著变化,其变化率比酸浓变化快百倍,可快速确认泄漏、避免事故发生。两个换热段互为参比,消除了引起酸温升高的不确定性。

酸热回收第二个关键点是气相水分过多。酸温升高,酸中水的平衡分压也急剧增加,即使第一级上塔酸w(H2SO4)为99.0%,水分仍然是常规一吸塔上塔酸的数千倍,而热回收塔第一级填料的传质推动力不到常规一吸塔的一半,这是酸热回收的工艺特点。热回收塔的吸收率关键在于第一级吸收,酸雾控制根本在于第二级吸收。两级填料层的喷淋密度都处于极端——第一级过高、第二级极低,第一级的喷淋密度在40 m3/(m2·h)左右、第二级通常在3 m3/(m2·h)以下,这对分酸均匀性有着极高的要求,欠佳的分酸效果,反映在出塔气温与第二级进塔酸温的温差太大,从而造成出塔气体中酸雾过细、难以除去。

笔者发明的碟式分酸器[5],采用多个均匀分布的分酸碟,碟内插着16或30根落酸管,落酸管从碟底延伸到填料表面。每个碟中心有一根分酸管,酸从分酸管流出后径向流向各落酸管。碟式分酸为两级流量控制,第一级是固定在分酸管中的限流孔板,用以控制进入碟的酸量;第二级是落酸管侧面的溢流槽及或溢流孔。酸在碟中呈径向流和环向流,从分酸管出口向落酸管间为径向流动,其流速沿流动方向迅速减小;环流发生在布管圆周外的碟内壁之间,环向流动平衡掉了酸径向流动的波动性和落酸管间流量的差异性。

碟式分酸器具有优异的分酸均匀性和超宽的流量调节性,不仅极易使布酸点密度超过50点/m2,且分酸量非常均匀,落酸管流量偏差小于2%。可按需设计流量调节性,让其在30%~120%的范围内都能达到满意的流量偏差率。碟式分酸器适合于比热回收塔第一级至第二级填料范围更宽的喷淋密度,将有助于提升热回收塔的热回收率和SO3吸收率、降低出塔气体的水分含量。

4 结语

常规吸收塔酸冷器是酸漏入水中,极易通过水的pH值发现,且最大腐蚀量也只是漏入的酸量而已,不会发生安全事故,可以“睡岗”。有了酸热回收则不然,水漏入酸中的腐蚀量会是巨大的,极易从泄漏事件变成安全事故,必须“时刻准备着”。

就热回收塔产生热量而言,是两部分热量之和:气体冷却的显热、SO3成酸的反应热和冷凝热。以吨酸产量的热回收量计,SO3成酸热是不变的,气体显热随着气浓的降低而增大。气浓越低可回收热量越多,φ(SO2)11.5%时折合0.5 t/t蒸汽,φ(SO2)8.5%时是0.6 t/t蒸汽,它与气体来源无关。与实际得到蒸汽量的差别在于串出热酸的热量回收。串出酸的热量诱人,但回收的风险极高。

回收串酸中的热量,难在找到合适的冷源。比如加热中压锅炉给水,其风险极大,因为中压锅炉给水加热器的两侧压差是酸热回收锅炉给水加热器的数倍甚至几十倍,从泄漏事件转变成安全事故的几率更大、时间更短。

采用酸酸换热器(或称串酸加热器)是新的尝试,用串酸加热串酸,即用w(H2SO4)99.6%高浓酸加热w(H2SO4)93%低浓酸。看上去相对安全,但内漏很难发现,表现为丧失换热效果甚至串酸功能,且所用材料很难同时对付两侧酸浓及其变化。

[1] 丁华.碟式分酸器在吸收酸热回收塔中的应用[J].硫酸工业,2016(4):12-15.

[2] 丁华.双对称管壳式硫酸冷却器:中国,201410125533.2[P]. 2016-03-02 .

[3] 丁华.双对称管壳式酸冷器[J].硫酸工业,2016(3): 19-22.

[4] 汤桂华.硫酸[M]. 北京:化学工业出版社, 1999:248.

[5] 丁华.多碟式液体分布器:中国,201410254983.1 [P]. 2014-06-06.

Characteristic of acid-heat recovery in pyrite and metallurgical acid plants

DINGHua

(Xinghua Hongwei Technology Co., Ltd., Xinghua, Jiangsu, 225715,China)

The key of the acid-heat recovery technology is at higher pressure in water side than in acid side and the higher water content in gas phase, not due to different raw materials of sulphuric acid. The acid-heat recovery in pyrite and metallurgical acid plants is characterized by the fluctuation of gas flow, the dissolved SO2in cross-flowed acid, and the cross-flow rate. Two separate absorption towers are more suitable to the fluctuation of the gas flow. The cross-flow rate is the key parameter to impact the amount of steam production and can be reduced rapidly by decreasing cross-flow acid strength with 2 stage drying. The twin-symmetrical shell-and-tube acid coolers and multi-dish acid distributors are introduced to overcome the drawbacks of the acid-heat recovery technology.

pyrite;metallurgical off-gas; sulphuric acid;heat recovery;acid cooler;acid distributor

2017-01-20。

丁华,男,兴化宏伟科技有限公司总经理,中国硫酸工业协会专家委员会副主任,主要从事硫及硫酸工业技术咨询和研究工作。电话:18020106866;E-mail:dinghua87@126.com。

TQ111.16

B

1002-1507(2017)03-0016-04