TiCp/Ag-Cu-Ti复合钎料膜制备及其在SiC陶瓷连接上的应用

2017-04-20徐家跃吴西士黄政仁

赵 静 徐家跃 刘 岩 吴西士 张 辉 黄政仁

(上海应用技术大学 材料科学与工程学院,上海 201418; 2.中国科学院 上海硅酸盐研究所,上海 201800)

TiCp/Ag-Cu-Ti复合钎料膜制备及其在SiC陶瓷连接上的应用

赵 静1徐家跃1刘 岩2吴西士2张 辉2黄政仁2

(上海应用技术大学 材料科学与工程学院,上海 201418; 2.中国科学院 上海硅酸盐研究所,上海 201800)

采用通用型流变仪研究分散剂种类及含量、粘结剂含量和浆料固含量对浆料流变性的影响;采用SEM、EDS研究SiC接头的微观结构和相组成,探讨影响抗弯强度的因素。结果表明,分散剂蓖麻油磷酸酯的质量分数为5%、粘结剂PVB的质量分数为2.6%及固含量的体积分数为26%时,浆料流变性良好,复合钎料膜韧性好,增强体分布均匀。以此膜连接SiC陶瓷接头的微观结构结果表明,连接界面致密无缺陷,界面反应层厚度为0.9~1.5 μm,增强体TiC均匀分散金属钎料基体中,与金属钎料无化学反应;TiC加入可提高连接部件的抗弯强度,而抗弯强度与反应层厚度关系密切,SiC连接部件最高抗弯强度为92 MPa,而此时的反应层厚度为1.5 μm。

复合钎料 TiC陶瓷颗粒 流延成型 微观结构 力学性能

0 序 言

在某些特定的应用领域,如石油工业、微电子、航空航天、化工、运输和核能等,需使用具备高弹性模量、高热导率、耐腐蚀、低密度、耐高温、高硬度等性能优异的材料。在目前的材料体系中,SiC陶瓷被认为是最能满足这些特定应用需求的材料之一[1]。由于SiC陶瓷制备技术特点,很难研制大尺寸、复杂尺寸的部件,因此,陶瓷以及陶瓷基复合材料的连接技术显得尤为重要。目前,陶瓷连接使用较多的技术途径是钎焊和扩散焊[2]。而扩散焊连接存在着连接温度高、压力大、成本高、对设备要求高、中间层与母材难匹配以及接头高温强度波动较大等缺点,所以常常采用对陶瓷的适应性广、抗弯强度高、工艺简单的钎焊连接技术[3]。钎焊连接主要亟待解决的两大问题:母材与钎料由于热膨胀系数不匹配而在接头处产生热应力[4]和钎料对陶瓷表面的润湿性较差[5]。针对钎料难润湿陶瓷表面的问题,目前,采用含有活性元素如:Ti,V,Co等实现了陶瓷与陶瓷、陶瓷与金属的连接,有效地解决了钎料对陶瓷润湿性差的问题[6]。其中Ag-Cu-Ti系钎料是应用最广泛钎料之一,而对于母材与钎料由于热膨胀系数不匹配而在接头处产生较大的热应力问题,通过在钎料中掺杂热膨胀系数较小、弹性模量较高的陶瓷颗粒如SiC陶瓷颗粒,或者金属颗粒如W颗粒等制备复合钎料可以得到有效缓解。目前复合钎料制备技术有两种:一种是将粉状钎料与掺杂颗粒通过机械混合以膏状涂敷在母材待钎焊面;另一种是将陶瓷颗粒与金属颗粒混合、干燥、过筛后干压成薄片用于陶瓷的连接。上述两种方法中存在复合钎料片厚度过大(干压薄片方法)以及复合钎料涂层厚度无法精确控制的难题,针对以上问题,文中将陶瓷成形技术中广泛应用的流延成型技术引入到陶瓷颗粒增强复合钎料的制备技术中。采用流延成型技术制备复合钎料的优点主要体现在:①复合钎料膜的厚度可以介于30~500 μm之间,并且可以精确控制;②复合钎料膜中陶瓷颗粒可以做到均匀分散;③钎焊连接操作非常方便。但传统的流延成型技术也有其缺点,主要是有机物含量过高,过高的有机物在后续钎焊过程中挥发会影响真空度,同时可能在连接接头处产生孔洞、裂纹等缺陷。因此控制流延成型技术中有机物的含量,是该研究的重要目标之一。通过将高弹性模量和低膨胀系数的TiC颗粒添加到Ag-Cu-Ti基体中,制备厚度均匀可控、增强体分布均匀的复合钎料膜,再将复合钎料膜应用于碳化硅陶瓷的钎料连接中,考察复合钎料膜的作用与连接机理。

1 试验材料及方法

1.1 TiC颗粒增强Ag-Cu-Ti基复合钎料的制备

选用原料为Ag粉、Cu粉、Ti粉、TiC粉(平均尺寸2

μm),其中Ag粉、Cu粉、Ti粉质量比为63∶35.25∶1.75进行混合。采用摩尔比为1∶1乙醇和2-丁酮的二元混合溶液为溶剂,粘结剂采用聚乙烯醇(PVB),分散剂选取蓖麻油、蓖麻油磷酸酯和聚乙烯吡咯烷酮(PVP)K-30。

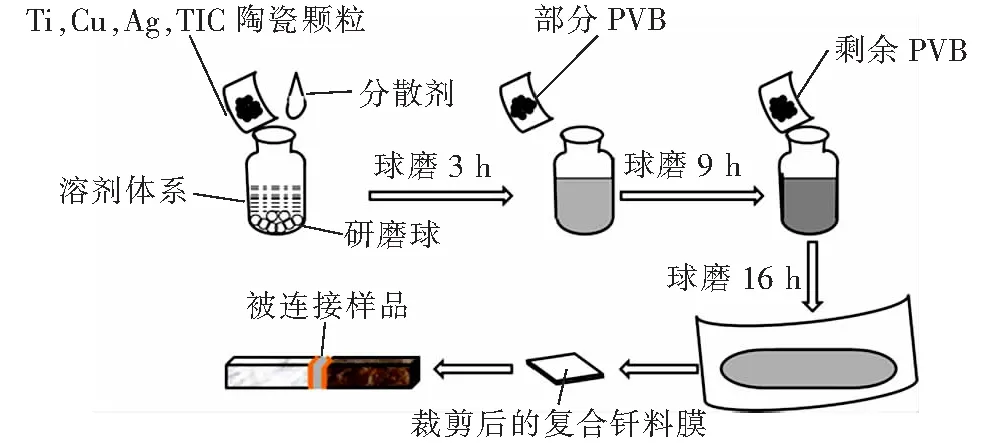

试验如图1所示,将Ag粉、Cu粉、Ti粉、TiC粉、溶剂以及分散剂、研磨球混合球磨3 h,然后加入一半的粘结剂球磨9 h,之后将剩余的粘结剂倒入浆料继续球磨16 h。最后将浆料使用刮刀进行流延。将流延后的流延膜在室温下干燥3 h后取下。最后,将制备的TiC颗粒增强Ag-Cu-Ti基复合钎料膜(简称TiCp/Ag-Cu-Ti复合钎料膜)裁剪成满足后续钎焊中使用的形状。

图1 整体试验示意图

1.2 焊接过程及方法

试验所使用的母材为自制的常压烧结密度为3.12 g/cm3,弹性模量可达360±6 MPa的SiC陶瓷。室温下测得的四点弯曲的平均值超过400 MPa,相对密度为理论密度的99.8%。烧结后的SiC试条加工成4 mm×5 mm×36 mm,然后将4 mm×5 mm的截面用金相砂纸打磨。考虑到复合钎料膜中有效成分的含量,在母材的两边增加入一层50 μm厚、与复合钎料膜中Ag-Cu-Ti成分相同的Cusil-ABA箔,将加工好的SiC试条、剪裁好的Cusil-ABA箔放入丙酮溶液中超声15 min,最后按照SiC/Cusil-ABA/TiCp/Ag-Cu-Ti/Cusil-ABA/SiC的顺序进行组装,如图2a所示。

钎焊在北京七星华创工业炉公司生产的L6513Ⅱ-7-ZM型无油真空钎焊炉中进行,具体钎焊参数为:温度900 ℃,真空度高于8×10-3Pa,保温时间为10 min。

TiCp/Ag-Cu-Ti复合钎料膜的浆料流变性能通过奥地利Anton Paar公司的Physica MCR301应力控制型高级旋转流变仪进行测试。通过配备有能谱仪EDS的Magellan400场发射扫描电子显微镜对复合钎料流延膜以及钎焊后接头处的微观组织形貌进行观察,将钎焊后的样品加工3 mm×4 mm×72 mm进行四点弯曲强度测试,如图2b所示,上跨距20 mm,下跨距40 mm,测试在Instron-5566型万能试验机上进行,样品的制备和测试过程按照GB/T 6569—2006《精细陶瓷弯曲强度试验方法》进行。每个工艺参数下的试样测试5个并取其平均值。

图2 复合钎料连接SiC结构强度测试示意图

2 结果与讨论

2.1 TiCp/Ag-Cu-Ti复合钎料浆料流变性能

TiCp/Ag-Cu-Ti复合钎料的成功制备得益于其良好的浆料流变性。故在制备的过程中对分散剂种类、分散剂含量、固含量(浆料固体颗粒体积百分比)、粘结剂含量的配比进行优化。

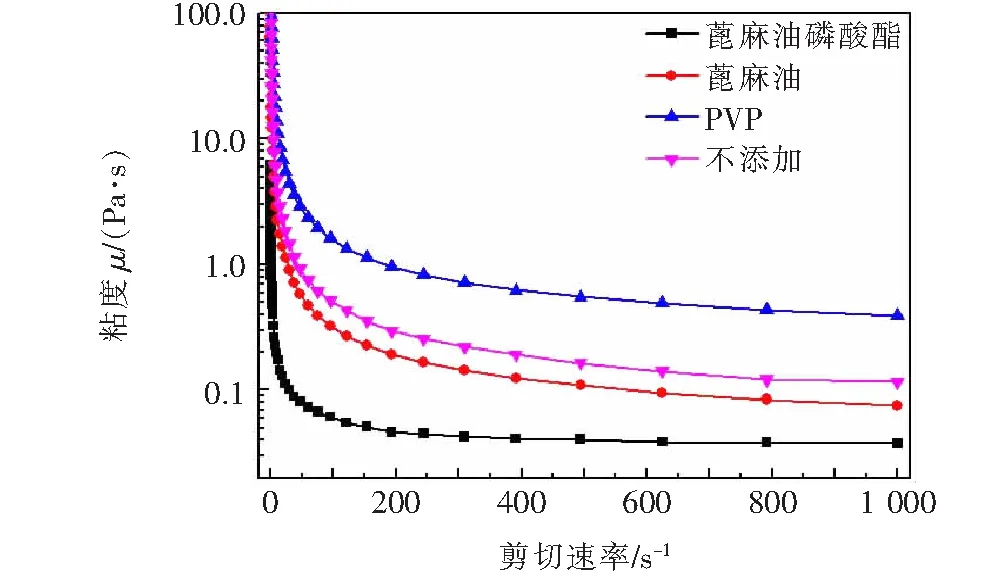

固含量为体积分数22%、分散剂含量为质量分数3%,分别以PVP、蓖麻油、蓖麻油磷酸酯、不添加分散剂的浆料流变性的分散效果图如图3所示。由图3可以看出,在每秒0~1 000的剪切速率范围内,该4种浆料粘度均呈现下降趋势,且均为先快速降低,之后缓慢降低。当剪切速率大于100/s时,在相同的剪切速度下分散剂为蓖麻油磷酸酯的浆料的粘度最低,其次是分散剂为蓖麻油的浆料。以上说明蓖麻油磷酸酯为分散剂时分散效果最佳,蓖麻油磷酸酯是蓖麻油与磷酸酯化的产物,其分子结构中含有酯基与羧基亲水基团,同时又含有疏水长碳链,具备良好表面活性剂结构[7],故采用蓖麻油磷酸酯为分散剂。

图3 分散剂种类对浆料流变性的影响

以蓖麻油磷酸酯为分散剂,固含量为体积分数22%,剪切速率为4.5/s时分散剂的质量分数在1%~6%时浆料粘度的变化曲线如图4所示。从图4可以看出,分散剂的含量在质量分数为1%~5%时,浆料的粘度随着分散剂的增加而下降,但当分散剂的含量在质量分数为5%~6%时,浆料的粘度随着分散剂含量的增加而增加。这个现象表明蓖麻油磷酸酯对浆料的分散作用是由静电稳定机制和空间位阻机制决定的,其机理与文献[8]中分散剂为PAA相同。当分散剂含量的质量分数从1%增加到5%时,分散剂吸附在颗粒的表面,阻止了颗粒的团聚,而随着分散剂的继续增加,颗粒表面吸附达到饱和之后,多余的分散剂就会发生相互交联作用, 导致浆料粘度增加。文中试验所确定的蓖麻油磷酸酯合理用量为粉体质量分数的5%。

图4 分散剂含量对浆料流变性的影响

图5是不同粘结剂PVB用量的浆料粘度与剪切速率的关系曲线。其中PVB的用量质量分数为2%,2.6%,3%,4%。从图5可以看出,在相同的剪切速率下,随着PVB含量的增加,浆料的粘度增大。当粘结剂含量质量分数为2%时,由于浆料粘度过低,流动性大,无法成膜。但当粘结剂含量质量分数为3%时,由于浆料粘度较高,刮刀无法刮出平整的流延膜。当粘结剂的含量质量分数为2.6%时,浆料的粘度适中,且易流延成膜。故确定粘结剂的含量质量分数为2.6%。

固含量体积分数为22%~28%,蓖麻油磷酸酯含量质量分数为5%,PVB含量为2.6%时,粘度随剪切速率的变化曲线和粘度随时间变化曲线如图6所示。从图6可以看出,在相同的剪切速率下,随着固含量的增加粘度逐渐增大,高的固含量对后续的钎焊非常有利,但过高的固含量导致浆料粘度明显加大,对复合钎料膜的流延成型造成非常大的困难。综合考虑,将优化后的固含量设计为体积分数26%,即保证流延成型的基础上,又考虑后续的钎焊需求。

图5 粘结剂含量对浆料流变性的影响

图6 不同固含量的浆料剪切速率与粘度曲线

2.2 TiCp/Ag-Cu-Ti复合钎料膜的微观结构分析

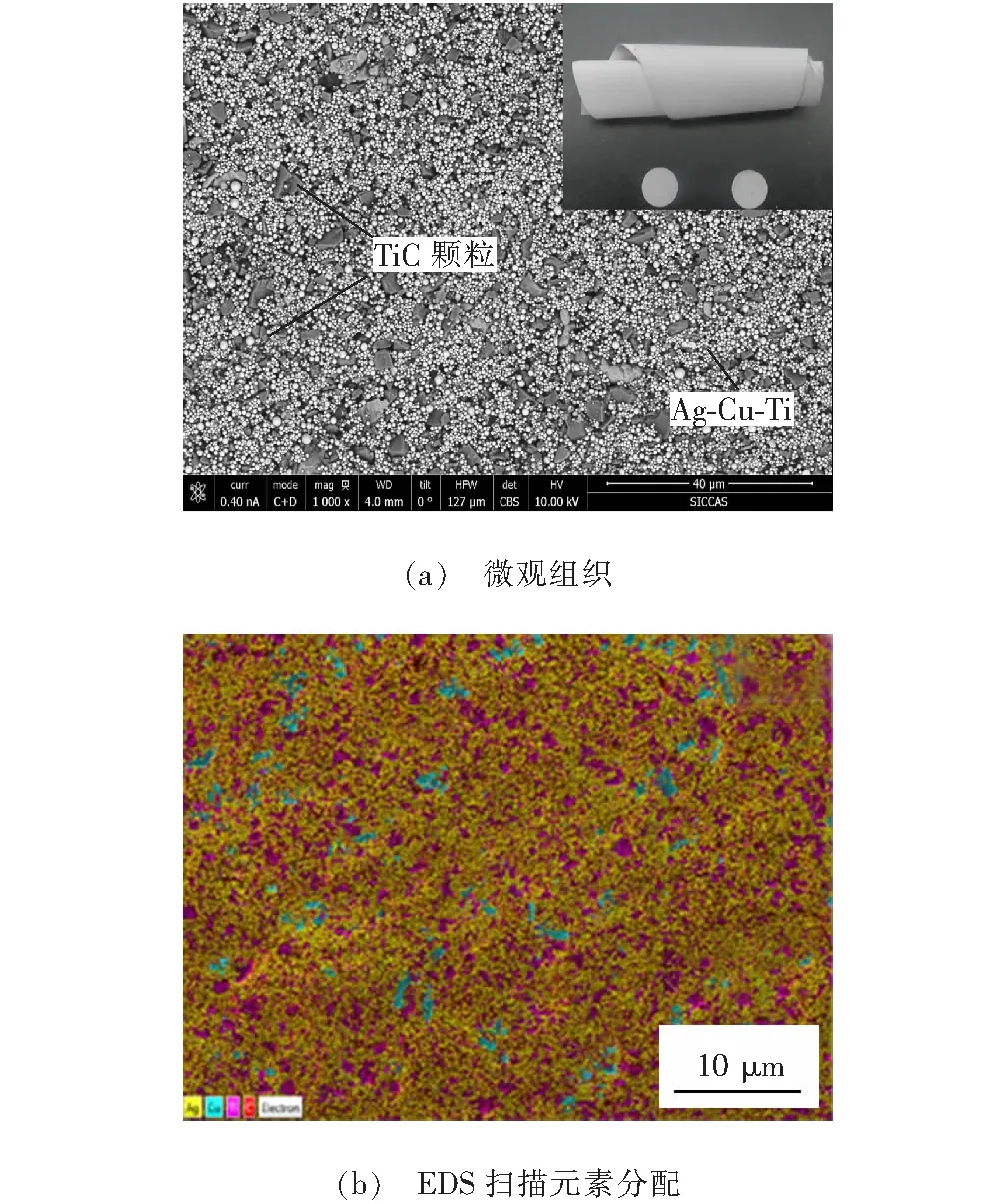

图7是TiC陶瓷颗粒体积分数为30%,TiCp/Ag-Cu-Ti复合钎料膜的外观、微观组织和元素分布的面扫描照片。从图7a右上角宏观制备的复合钎料膜可以看出,TiCp/Ag-Cu-Ti复合钎料膜韧性非常好,可以裁切成任意形状,有利于后续的钎焊操作。同时,在复合钎料膜的制备过程中没有加入传统流延成型需要加入的塑化剂,总体有机物含量控制小于10%,这样复合钎料膜对于真空钎焊工艺中真空度的影响非常小,同时低有机物含量的添加可以保证后续钎焊接头中无孔洞、裂纹等缺陷的出现。此外,从微观复合钎料膜的微观结构照片可以发现TiC陶瓷颗粒均匀地分布在Ag-Cu-Ti的基体中,平均尺寸在2.5 μm左右,而元素面扫描也进一步证实TiC颗粒均匀的分布状态。

2.3 TiCp/Ag-Cu-Ti复合钎料膜连接SiC陶瓷接头微观组织分析

图8和表1分别给出了体积分数为30%,TiCp/Ag-Cu-Ti复合钎料膜连接SiC陶瓷的微观组织形貌和

点元素分布状况,其中钎焊温度为900 ℃,保温时间为10 min。从图8可以发现,钎焊界面完整,无任何缺陷,复合钎料膜中的增强体TiC颗粒随机分布在接头的各个位置。EDS分析显示,微观结构中白色的相是Ag,灰色的相为Cu,而母材SiC在与钎料连接界面处发生明显的分解现象,呈现蜂窝状,并且有明显的界面反应层生成,如图8所示。根据文献[5]的研究结果,母材SiC会在界面处与活性元素Ti发生界面反应。

图7 TiCp/Ag-Cu-Ti复合钎料膜外观、微观结构和元素面扫描照片

图8 TiCp/Ag-Cu-Ti复合钎料膜连接SiC接头微观组织形貌

位置AgCuTiCSi167.83.8—16.911.521.565.7—25.57.331.11.138.955.93.040.2— 43.554.22.156.09.744.014.425.9

8Ti+3SiC=3TiC+Ti5Si3

(1)

在该研究中由于Ti元素供给充足,上述界面反应进行非常充分,可以发现SiC/钎料界面反应层的厚度约1.5 μm,远超过采用文献[5]中反应层的厚度,这也可能与焊接结构中加入Cusil-ABA箔有关,界面反应的产物应该是TiC和Ti5Si3相。

除了在界面反应层发现元素Ti的聚集外,在靠近界面的钎料中发现了由Ti元素、C元素和Si元素构成的带状产物(位置5),推测应该是Ti元素在扩散至界面过程中与母材分解产生的C元素和Si元素形成的C-Ti化合物和Ti-Si化合物。而增强体TiC颗粒界面非常干净,无任何界面反应的痕迹。

2.4 TiCp/Ag-Cu-Ti复合钎料膜中TiC含量对反应层厚度和力学性能的影响

SiC陶瓷连接部件的抗弯强度是通过四点弯曲试验测试的。图9是TiC含量对反应层厚度和抗弯强度的影响。按照文献[9]中方法计算可知,随着TiC含量的增加,复合钎料膜的热膨胀系数呈下降趋势,热膨胀系数下降会导致钎料与母材之间的热膨胀系数失配程度降低,从而提高抗弯强度,但该研究中连接部件的抗弯强度变化趋势与TiC增强体的添加比例并不一致。连接件抗弯强度受界面残余应力影响,从更微观层次讲是界面反应产物与母材之间的热膨胀系数匹配问题,因此界面反应层的种类和厚度对连接件抗弯强度影响非常大,该研究中界面反应层的主要产物可能是TiC和Ti5Si3。图10为反应层微观结构,可以看到其反应层厚度与抗弯强度变化趋势基本一致。在该试验中最高抗弯强度达到92 MPa,而此时获得的反应层厚度为1.5 μm。

图9 TiC含量对反应层厚度和抗弯强度的影响

图10 反应层厚度随TiC体积分数变化微观结构

3 结 论

(1)采用流延成型的方法成功地制备了厚度均匀可控、增强体分布均匀的TiCp/Ag-Cu-Ti复合钎料膜。通过流变曲线测试确定了最优分散剂为蓖麻油磷酸酯,最佳用量为质量分数5%;粘结剂PVB质量分数2.6%,固含量为体积分数26%。

(2)制备的TiCp/Ag-Cu-Ti复合钎料膜柔韧性很好,可以裁切成任意形状,有机物含量的总质量分数小于10%,并且增强体TiC颗粒分布均匀,对后续的钎焊操作非常有利。

(3)采用复合钎料膜连接的SiC陶瓷接头微观结构均匀,界面结合紧密,无任何缺陷;母材与钎料界面形成厚度约0.9~1.52 μm的界面反应层,增强体与钎料无界面反应发生。

(4)界面反应层的厚度与连接部件的抗弯强度之间关系密切,当采用复合钎料膜连接SiC陶瓷接头的最高抗弯强度为92 MPa,此时的反应层厚度为1.5 μm。

[1] 雷玉珍,宋晓国,胡胜鹏,等.SiCp/2024Al复合材料与SiC陶瓷的软钎焊[J].焊接,2016(3):14-17.

[2] 李世普. 特种陶瓷工艺学[M]. 武汉:武汉工业大学出版社,1990.

[3] Lin G B,Huang J H,Zhang H. Joints of carbon fiber-reinforced SiC composites to Ti-alloy brazed by Ag-Cu-Ti short carbon fibers[J]. Journal of Materials Processing Technology,2007,189:256-261.

[4] 郭永权.Sn-Cu-Ni系钎料的研究现状[J].焊接,2015(12):16-24.

[5] Liu Y,Qi Q,Zhu Y Z, et al. Microstructure joining strength evaluation of SiC/SiC joints brazed with SiCp/Ag-Cu-Ti hybrid tapes[J]. Journal of Adhesion Science and Technology,2015,29(15):1563-1571.

[6] 杜 鹏,白 钢,邵长斌,等.Ag 基与Cu基钎焊硬质合金与钛合金组织及性能对比研究[J].焊接,2014(1):34-38.

[7] Yu M X,Zhang J X,Li X G,et al. Optimization of the tape casting process for development of high performance alumina ceramics[J]. Ceramics International,2015,41:14845-14853.

[8] 巴学巍,李 江,潘裕柏,等.水基流延成型制备复合结构YAG透明陶瓷[J].稀有金属材料与工程,2013,42(6):234-237.

[9] Liu Yan , Qi Qian , Zhu Yunzhou, et al. Microstructure and joining strength evaluation of SiC/SiC joint with TiCp/Ag-Cu-Ti hybrid tapes[J]. Journal of Adhension Science and Technology,2015,29(15):1563-1571.

2016-07-26

TG454

赵 静,1989年出生,硕士研究生。主要从事碳化硅陶瓷与碳化硅陶瓷或金属钎焊连接,已申请专利1项。