离析法回收硫酸烧渣中有价元素的试验研究

2017-04-20代献仁

代献仁

(铜陵有色技术中心, 安徽 铜陵 244000)

试验研究

离析法回收硫酸烧渣中有价元素的试验研究

代献仁

(铜陵有色技术中心, 安徽 铜陵 244000)

硫酸烧渣性质复杂,含有铜、铁、金、银等有价元素,其中的铜主要以氧化铜形式存在,铁主要以赤褐铁矿形式存在,回收利用困难。采用离析法,在一定的温度条件下,加入氯化剂和还原剂进行氯化还原焙烧,物料中的氧化矿物离析出来,还原成金属单质或硫化物,再通过选矿的方法进行回收。闭路试验指标为:铜精矿含铜24.64%、含金11.15 g/t、含银209.18 g/t,铜、金、银回收率分别为93.31%、89.40%和87.30%;铁精矿铁品位为60.62%,铁回收率为97.71%。

硫酸烧渣; 离析法; 磁选; 综合利用; 铜精矿; 铁精矿

0 前言

硫酸烧渣是硫酸厂焙烧黄铁矿生产硫酸过程中产生的废渣,主要成分为氧化铁,还有部分有价金属,资源利用价值较高。铜陵有色公司硫酸渣年产量较大,硫酸烧渣中金属矿物形态一般以氧化物和硫化物为主,少量为铁酸盐和硫酸盐。烧渣中铜含量超标对炼铁不利,采用一般的冶炼方法很难综合利用[1-2]。

离析法是将矿样破碎到一定的粒度,混以少量的食盐(0.5%~1.5%)和碳粉(2%~5/%),隔热加热至800 ℃左右,矿样中的铜以金属状态在碳粒表面析出,将焙砂隔氧冷却后经磨矿进行浮选,即得到铜精矿。离析法最大的优点在于可处理那些不能用常用方法处理的矿石,当矿石中含有大量的硅孔

雀石和赤铜矿,以及被氢氧化铁、铝硅酸盐浸染过的铜矿物或结合铜,或是含有大量矿泥时,一般不能采用浮选的方法处理,而用离析法则有效。

采用离析法处理硫酸烧渣,开展铁资源综合利用技术研究,对提升金属硫化物焙烧技术水平以及促进硫酸烧渣的利用有着重要意义[3-5]。本试验采用离析法综合回收硫酸烧渣中的有价元素,试验目的是验证该工艺对原料的适用性,获得选别指标,为下一步工业试验提供参考。

1 试样性质及离析法原理

1.1 试样性质

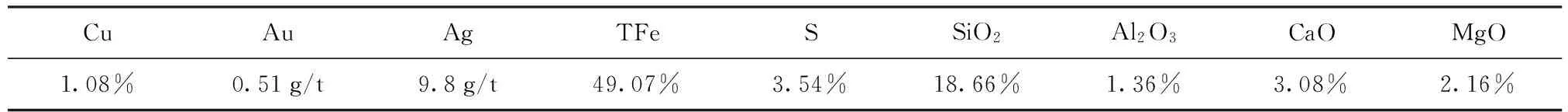

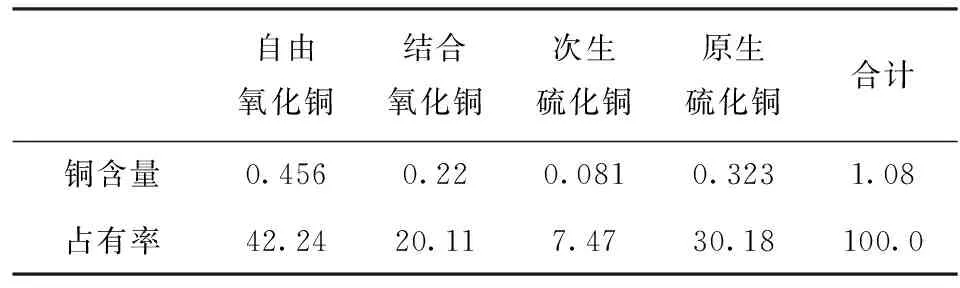

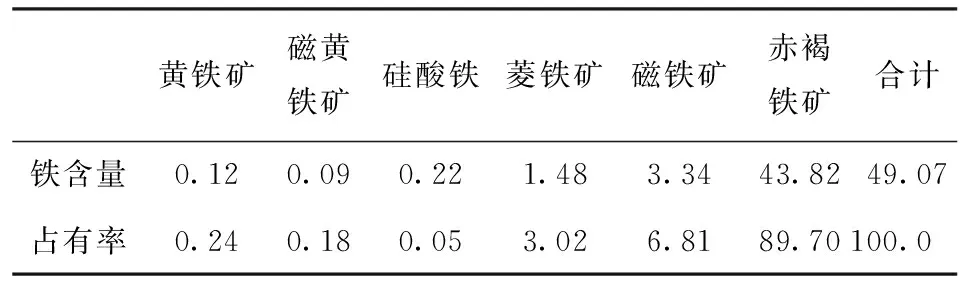

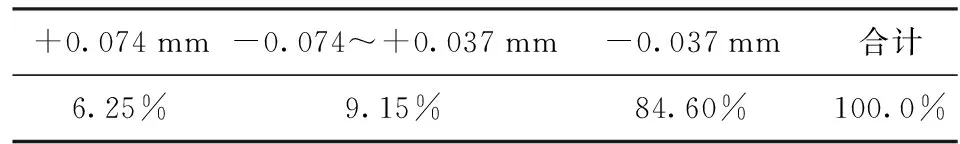

铜陵地区某硫酸烧渣试样多元素分析如表1,铜、铁物相分析结果分别如表2、表3所示,粒度分析结果如表4所示。

表1 试样多元素分析结果

可以看出,原料中可回收的主要元素为铜、铁及金、银等,其中铜主要以氧化铜形式存在,铁主要以赤褐铁矿形式存在。原料粒度较小,-0.037 mm占84.6%左右。

表2 试样铜物相分析结果 %

表3 试样铁物相分析结果 %

表4 试样粒度分析结果

试验所用焦炭含碳87%,制成30目备用;工业盐符合GB/T5462—2003要求。

试验主要设备有:φ150 mm电加热回转窑,φ190 mm×210 mm型磨矿机,XFD- 63型单槽浮选机和DHG- 9623A型恒温干燥箱。

1.2 氯化还原工艺原理

离析法由氯化还原和浮选两部分组成,氯化还原的效果直接关系着后续浮选作业。氯化还原是在一定的温度条件下,加入一定量的氯化剂和还原剂,氯盐与矿物中的脉石反应生成氯化氢并使物料中难选结合型矿物(硅酸铜、亚铁酸铜等)离析出来形成氯化物,其同时被还原成金属单质或硫化矿物的过程[6-9]。

由于反应中的还原气氛,物料中的铁被还原成磁性铁(Fe3O4)。对离析还原后的物料进行选别,最终获得铜精矿和铁精矿,金、银等贵金属富集在铜精矿中加以回收[10-11]。

主要反应方程式如下:

Na4Al2O3·2SiO3

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

式(3 )~式(8 )是硫酸烧渣氯化还原焙烧反应的机理,金、银包括其它有色金属如Sn、Ni、Pb、Zn等反应过程与铜相似,形成金属单体或硫化物,被吸附在碳的表面最终进入产品。

氯化还原焙烧产物采用常规浮选法选出铜精矿,金、银富集于铜精矿中,浮选尾矿铁品位提高,其中的铁大部分已被还原为磁铁矿,可通过磁选的方法进行回收。

2 氯化还原条件试验研究

氯化还原的工艺过程为:在800 ℃左右的温度下,加入适量的工业盐和焦炭,硫酸烧渣中的金、银、铜发生氯化反应,从亚铁酸盐和其它矿物结构中离析出来,进一步形成类辉铜矿(Cu2-NS)和斑铜矿(Cu5FeS4)吸附在碳质表面,渣中的铁也同时得到磁化还原,达到易选的目的。最终获得铁精矿和含金、银等有价金属的铜精矿,从而实现铜、铁、金、银的综合回收。影响氯化还原焙烧的主要因素有:还原剂(焦粉)、氯化剂(工业盐)的用量、焙烧温度及焙烧时间等。氯化还原条件试验流程如图1所示。

图1 条件试验流程

氯化还原焙烧试验在φ150 mm电加热回转窑中进行,焙烧渣进行选别,通过选别试验指标考察选择氯化还原焙烧的适宜条件。

2.1 焦炭用量试验

还原剂用量对铜离析过程影响很大,适宜的还原条件有利于氯化反应的进行。还原剂浓度低,对氯化反应起促进作用,但氯化亚铜的还原能力减弱;而还原剂浓度过高,则还原气氛强,易使铜就地还原,将阻碍离析。因此,应控制适宜的还原气氛。

焦炭用量试验条件:工业盐用量1%,焙烧温度800 ℃,焙烧时间120 min,试验结果如图2所示。

图2 焦炭用量试验结果

由图2可知,随着碳粉用量的增加,铜品位和回收率逐步增大,铁回收率提升幅度较大。当碳粉用量超过4.0%时,铜精矿品位增大幅度不明显,铜回收率却有所下降。综合考虑,确定碳粉用量为4%,此时铜精矿品位为13.7%,回收率为73.6%;铁精矿品位为48.5%,回收率为76.8%。

2.2 工业盐用量试验

工业食盐本身对氯化反应没有影响,离析反应是依靠食盐水解产生的氯化氢;而氯化氢反应速度与其压力成正比。食盐加入量过少,则氯化氢的供应不能满足起始反应速度需要。而食盐用量过大,会溶解氯化亚铜,降低离析回收率,具体表现为离析产品水淬变为绿色,这是氯化亚铜被食盐溶解所产生铜离子的颜色。

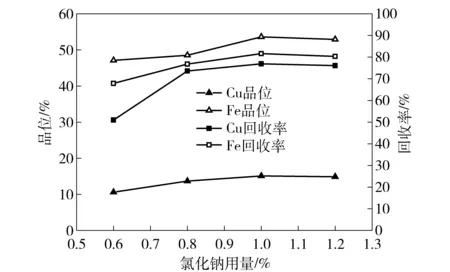

氯化钠用量试验条件:焦炭用量4%,焙烧温度800 ℃,焙烧时间120 min,试验结果如图3所示。

图3 氯化钠用量试验结果

由图3可知,随着氯化钠用量的增大,铜和铁的回收率逐渐提高,当氯化钠用量超过1%时,继续增大氯化钠用量,铜和铁回收率则有所下降,最终确定氯化钠用量为1.0%,此时铜精矿品位为15.1%,回收率为76.9%;铁精矿品位为53.6%,回收率为81.6%。

2.3 焙烧温度试验

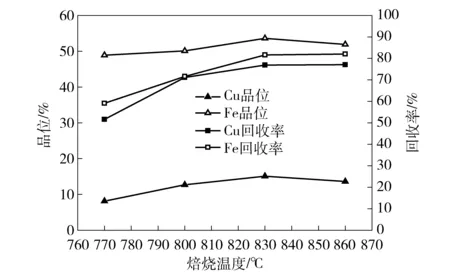

氯化反应速度随温度的升高而加快,控制合理的温度及反应速率非常重要。温度过高,既浪费燃料,又造成物料烧结;温度过低,则离析效果变差。在操作时,要准确控制温度,给料均匀;如果给料不均匀,将引起温度波动。此外,矿石性质不同,离析温度也不相同。焙烧温度试验条件:焦炭用量4%,工业盐用量1%,焙烧时间120 min,试验结果如图4所示。

图4 焙烧温度试验结果

由图4可知,随着焙烧温度的升高,铜精矿和铁精矿回收率逐步提高,当温度超过830 ℃时,回收率变化不明显,因为温度过高,饱和蒸汽压相对较低,影响了氯化反应生成物的挥发。综合考虑,确定焙烧温度为830 ℃,此时铜精矿品位为15.1%,回收率为76.9%;铁精矿品位为53.6%,回收率为81.6%。

2.4 焙烧时间试验

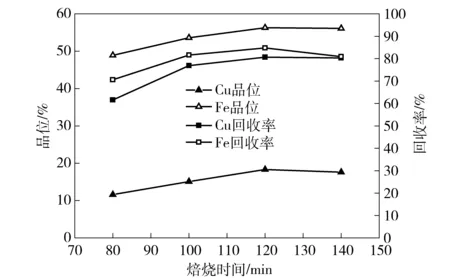

焙烧时间的长短直接关系到设备的处理量,对回转窑直接加热离析,其离析时间被认为是物料通过回转窑反应带所需要的时间。离析时间的控制可以通过调整回转窑转速和物料层厚度来实现,焙烧时间调整到物料能最大限度地完全离析为止。焙烧时间试验结果如图5所示。

图5 焙烧时间试验结果

由图5可知,随着焙烧时间的延长,铜精矿品位和回收率都逐步提高,铁精矿品位和回收率也有所上升,当焙烧时间超过120 min时,铜精矿和铁精矿指标变化不明显。综合考虑,确定焙烧时间为120 min,此时、铜精矿品位为18.3%,回收率为80.7%;铁精矿品位为56.3%,回收率为84.8%。

3 浮选试验研究

影响浮选指标的主要因素有:磨矿细度、调整剂及捕收剂种类及用量,试验考查了这些因素对浮选效果的影响。

3.1 磨矿细度试验

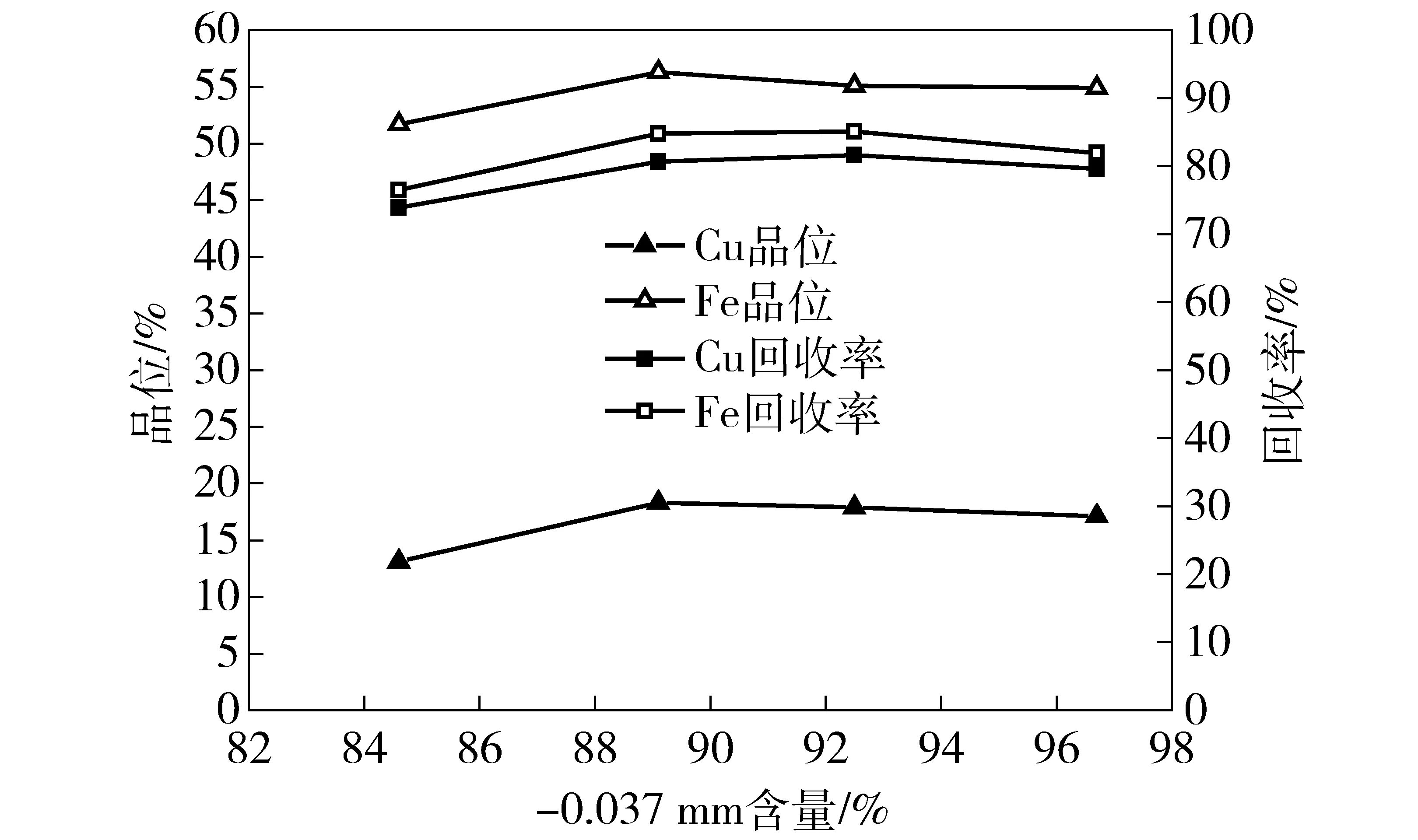

由于从回转窑中出来的矿样存在结团等现象,故对原料再进行适度研磨,磨矿的目的是使原料粒度均匀,有利于浮选作业的进行。磨矿细度试验结果如图6所示,试验操作条件为:焦炭用量4%,工业盐用量1%,焙烧温度830 ℃,焙烧时间120 min。

图6 磨矿细度试验结果

由图6可知,随着磨矿细度的增加,精矿铜和铁的回收率逐步增加,当磨矿细度-0.037 mm超过92.5%时,继续增大磨矿细度,回收率变化不大,反而对精矿品位有所影响。最终确定磨矿细度以-0.037 mm占92.5%为宜,此时铜精矿品位17.9%,回收率81.6%;铁精矿品位55.1%,铁回收率为85.1%。

3.2 硫化钠用量试验

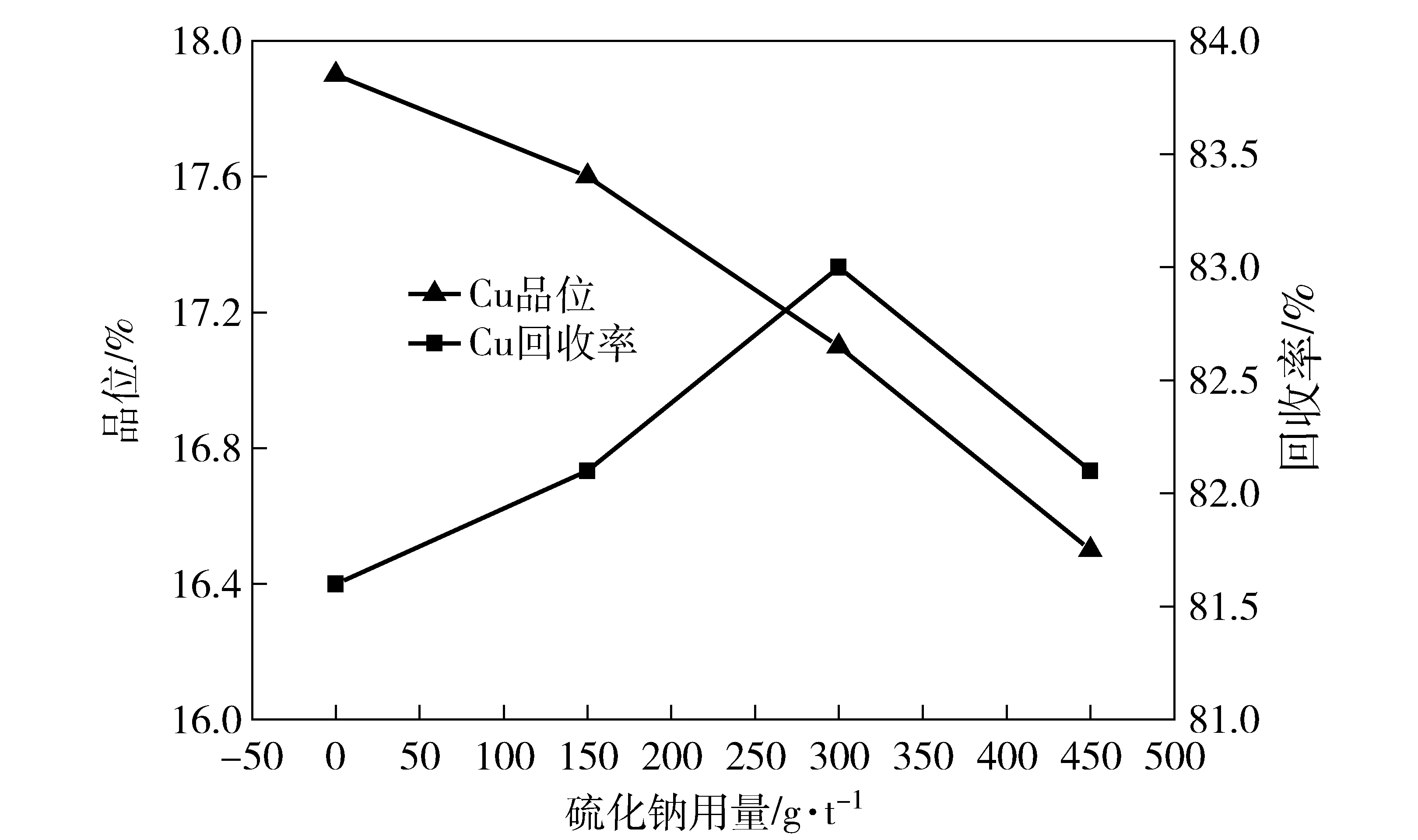

在离析、水淬过程中会产生一部分铜离子,这部分水溶铜在浮选过程中会消耗大量的浮选药剂,不利于浮选作业的进行。为回收这部分铜离子,在浮选之前添加硫化钠使铜离子沉淀为海绵铜,然后采用浮选方法加以回收。硫化钠用量试验结果如图7所示。

图7 硫化钠用量试验结果

从图7可以看出,加入硫化钠,水溶铜逐步沉淀,硫化钠用量增加,铜精矿回收率逐步提高,但硫化钠用量过大对铜的浮选有抑制作用。综合考虑,硫化钠用量选择300 g/t,此时铜精矿品位为17.1%,回收率为83.0%。

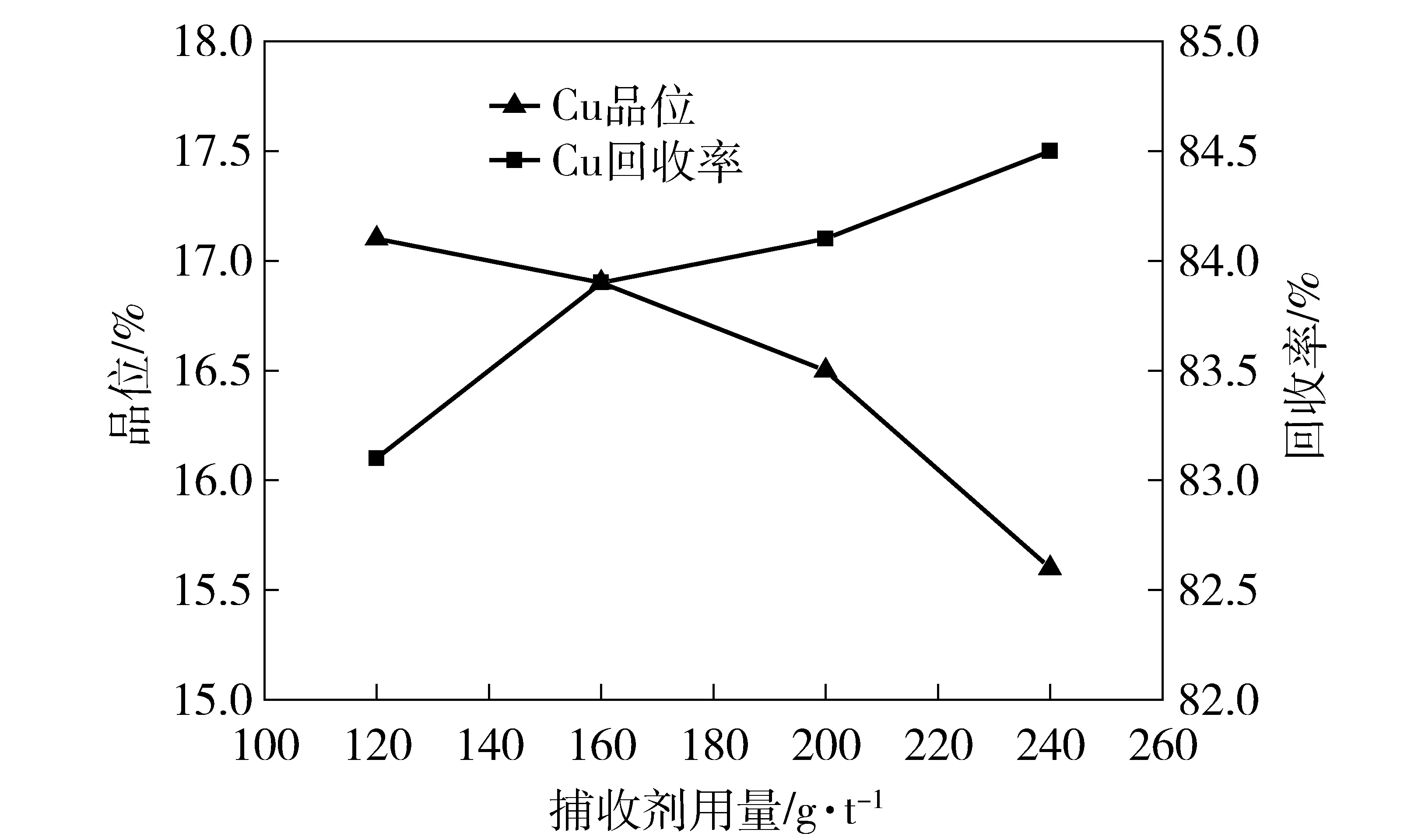

3.3 捕收剂用量试验

探索试验结果表明,丁基黄药和丁铵黑药按照3∶1组合使用有利于铜的综合回收,为了确定组合捕收剂的最佳用量,进行了捕收剂用量试验,试验结果如图8所示。

图8 捕收剂用量试验结果

由图8可以看出,随着捕收剂用量的增加,铜精矿回收率逐步提高,品位逐步下降,综合考虑铜精矿品位和回收率,最终确定组合捕收剂用量为160 g/t,此时铜精矿品位16.9%,回收率83.9%。

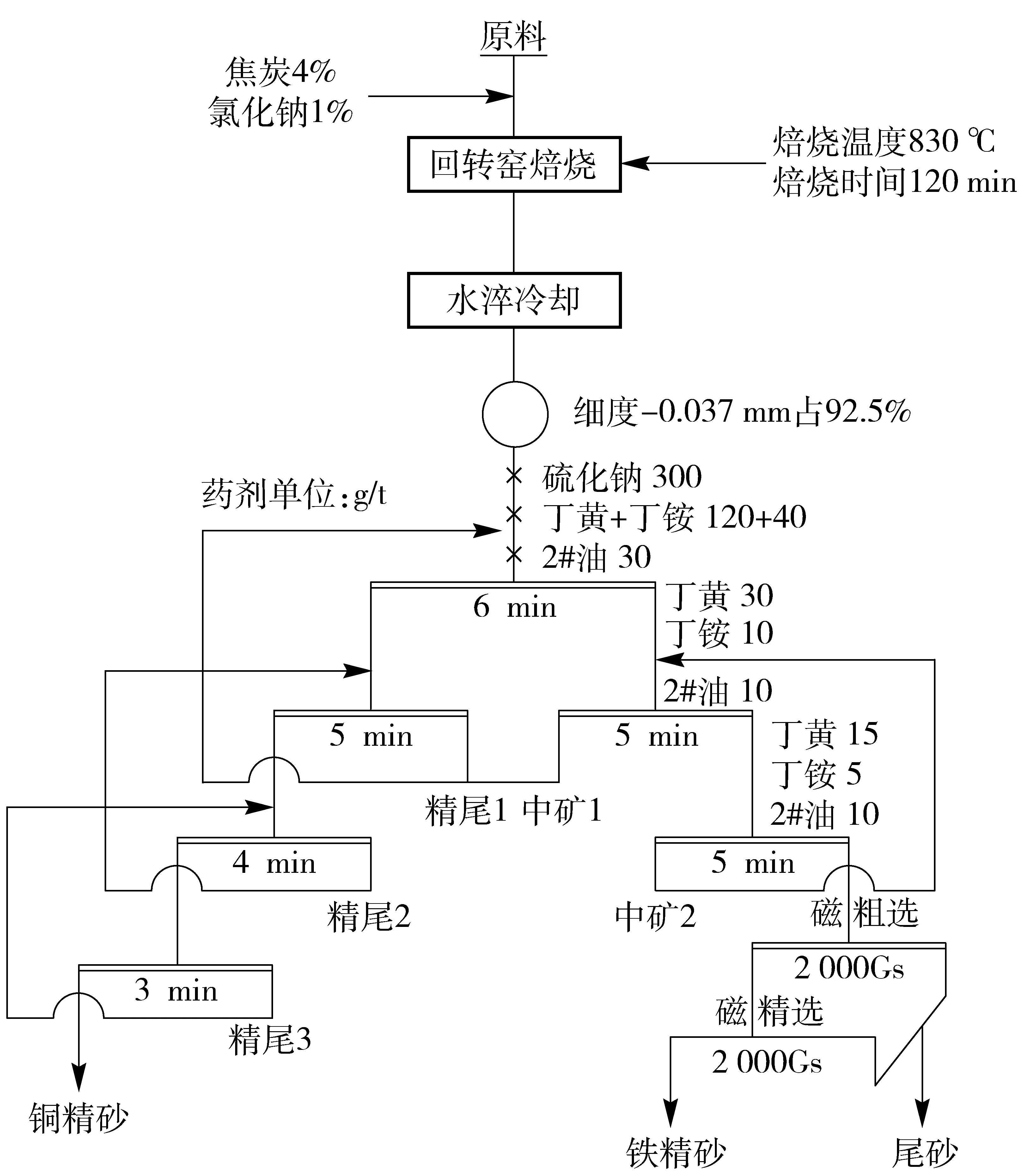

3.4 闭路试验

在条件试验的基础上,进行闭路试验。闭路试验采用一粗、两扫、三精的浮选流程浮选铜矿物,浮尾采用一粗一精的流程磁选回收铁矿物,试验流程如图9,试验结果如表5所示。

图9 闭路试验流程

表5 闭路试验结果 %

闭路试验指标为:铜精矿含铜24.64%、含金11.15 g/t、含银209.18 g/t,铜、金、银回收率分别为93.31%、89.40%和87.30%;铁精矿含铁为60.62%,铁回收率为97.71%。闭路试验选别指标较好,硫酸烧渣中的有价元素得到有效回收。

4 结语

(1)硫酸烧渣中的铜主要以氧化铜形成存在,铁主要以赤褐铁矿形成存在,直接采用选矿的方法进行回收,资源利用率不高。

(2)氯化还原反应产品在水淬过程中会产生一部分水溶铜,这部分铜离子在浮选过程中会消耗大量的浮选药剂,因此在浮选之前向矿浆中添加适量的硫化钠,消除铜离子对浮选作业的影响,提高铜矿物的回收率。

(3)通过离析法,硫酸烧渣中的铜、金、银、铁等得到综合回收,该方法具有良好的经济效益和社会效益。

[1] Wu Yeuang.Significance and essentials of pyrite pellet production technology[J]. Sintering and Palletizing,2010,35(6):23-25.

[2] Zhu Deqing.Chen Dong and Pan Jian.Comparison of pretreating pyrite inder by high pressure roller grinding with damp milling to improve pelletization[J].Journal of Central South University,2011,42(7):1825-1832.

[3] Huang Haihui,Wang Yun,Yuan Chaoxin and Li Yun.Extraction of gold and silver from gold-extraction residue [J].Nonferrous Metals,2011,37-39.

[4] Wang Zhijian.Study on the comprehensive utilization of value metal in slag by chlorination volatilization process[J].Nonferrous Metals,2009,(4):25-27.

[5] Nowak B,Sandra FR,PhilippA,Helmut R and Franz W.Heavy metal removal from MSW fly ash by means of chlorination and thermaltreatment:influence of the chloride type[J].Chemical Engineering Journal,2012,179:178-185.

[6] 丁剑,孙建伟,钱鹏.氯化焙烧回收高铁硫酸烧渣中有价金属的试验研究[J].计算机与应用化学,2012,29(3):255-261.

[7] 常耀辉,徐晓辉,王云.硫铁矿烧渣氯化焙烧扩大试验[J].贵金属,2008,(6):43-45.

[8] 汤雁斌.难选氧化铜矿石选矿综述[J].铜业工程,2011,(2):10-13.

[9] 薛光.提高含铜金精矿中金、银、铜浸出率的试验研究 [J].黄金,2002,13(12):32-35.

[10] 黄海辉,王云.提金渣氯化焙烧提取金银的试验研究[J].有色金属(冶炼部分),2009,(6):46-48.

[11] 王志坚.氯化挥发综合回收炉渣中金- 银等有色金属的工艺研究[J].有色金属(选矿部分),2009,(4):25-27.

中国将建103个能源资源基地 稀土基地生产能力拟超80%

《全国矿产资源规划(2016—2020年)》指出,未来5年,中国将集中力量建设103个国家能源资源基地。目标是力争到2020年,大型煤炭基地生产能力达到全国的95%以上,石墨、稀土等资源基地超过80%,钨、锡、锑、磷、钾盐等资源基地达到50%左右。将国家能源资源基地作为保障国家资源安全供应的战略核心区域,统筹安排,重点建设,在生产力布局、基础设施建设、资源配置、重大项目设置、财政资金投入及相关产业政策上给予重点支持和保障。

此外,规划还提出,将267个国家规划矿区作为支撑国家能源资源基地建设的重要载体,加强统一规划,优化矿山布局,提高准入门槛,优化资源配置,推动规模化集约化开发,着力打造新型现代化资源高效开发利用示范区。

中国矿产开发集约化规模化程度不够,小型及以下矿山占比88.4%,但产能占比不足40%。部分矿山“采富弃贫”、“采易弃难”,资源浪费现象仍然存在。长年积累的矿山环境问题突出,采矿累计占用损毁土地超过375万公顷。

针对这一问题,规划提出,5年内,中国大中型矿山比例要超过12%。节约与综合利用水平显著提高,主要矿产资源产出率提高15%。矿山地质环境得到有效保护和及时治理,完成50万公顷历史遗留矿山地质环境治理恢复任务。

Experimental study on recovering valuable metals from pyrite cinder by segregation process

DAI Xian-ren

The property of a pyrite cinder is complicated, containing copper, iron, gold and silver. Most of copper exists in the form of oxide copper, and most of the iron in the form of hematite and limonite, thus it is difficult to recover copper and iron. Under the appropriate temperature, chlorinating agent and reducing agent are added for chlorination and reduction roasting to make oxide segregated and reduced into metallic element or sulfide by using the segregation process. The metallic element or sulfide are then recovered by floatation. The closed-circuit test index for Cu, Au and Ag in copper concentrate are 24.64%, 11.15 g/t and 209.18 g/t respectively and the recovery rates of Cu, Au and Ag are 93.31%, 89.40% and 87.30% respectively. Magnetic iron concentrate grade is 60.62%, and the iron recovery is 97.71%.

pyrite cinder; segregation process; magnetic separation; comprehensive recycling; copper concentrate; iron concentrate

代献仁(1981—),男,河南鹿邑人,硕士研究生学历,工程师,主要从事选矿试验及工艺研究。

2016-01-13

X756

B

1672-6103(2017)01-0059-06