大型拱顶低压储罐的设计分析研究

2017-04-18冯成红

冯成红

(中石化上海工程有限公司,上海 200120)

大型拱顶低压储罐的设计分析研究

冯成红

(中石化上海工程有限公司,上海 200120)

通过一个案例,对设计压力接近GB 50341规范上限的大型拱顶低压储罐的设计进行了分析,着重对无法用标准中的公式进行计算的罐顶、承压环、罐壁以及锚固螺栓的设计计算思路进行了分析,为类似设计压力较高的大型低压储罐的设计计算提供可选的方法。

低压储罐;设计压力;计算;建模

目前国内现有的储罐规范有GB 50341—2014《立式圆筒形钢制焊接油罐设计规范》和SH/T 3167—2012《钢制焊接低压储罐》,但压力适用的范围既有差异又有重叠。本文以设计压力接近GB 50341规范上限的3×104m3轻石脑油低压储罐为例,从设计规范的选取、罐壁及罐顶、承压环及锚栓的设计计算几方面对低压储罐的整个设计计算思路做一分析。

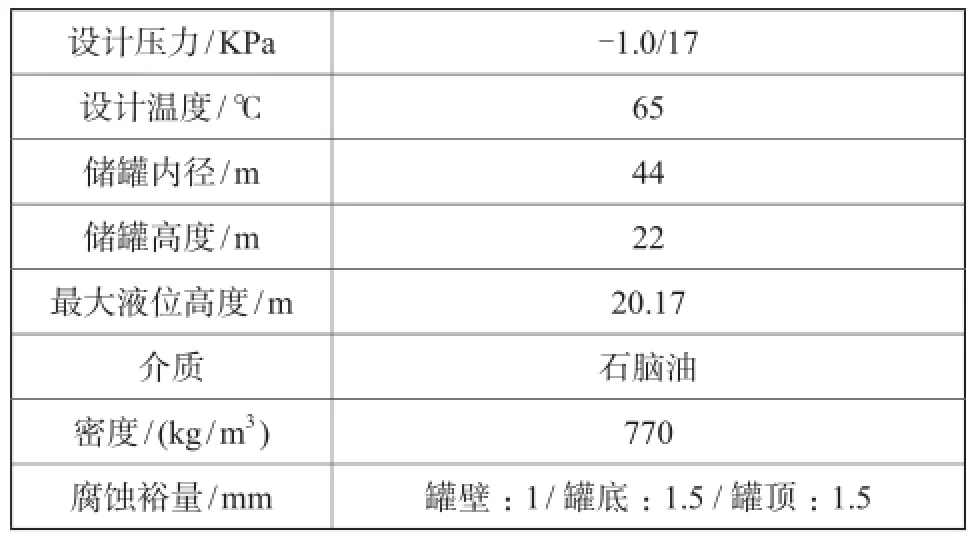

3×104m3的轻石脑油储罐的设计条件见表1。

表1 轻石脑油储罐的设计条件Tab.1 Design data of light naphtha tank

1 设计规范的选取

根据轻石脑油储罐的设计压力,国内适用的储罐标准有GB 50341—2014以及SH/T 3167—2012,其适用范围的比较见表2所示。

石脑油储罐的设计正压力满足GB 50341的适用压力范围,设计负压可按附录B要求进行设计,因此主体选用GB 50341规范进行设计计算。

2 罐壁设计计算分析

在工程设计中,罐壁厚度通常由三种方法确定,即定点法、变点法以及应力分析法。通常大型储罐的罐壁厚度与直径之比很小,属于薄壁容器,所受弯曲力矩较小,故目前国内外大多按薄膜理论计算罐壁应力。鉴于本储罐的直径小于60 m,采用定点法计算,每层圈板环向应力最大的地方不在圈板的下端,而通常在距离每圈板下端0.3 m以上处。[1]

按定点法公式确定罐壁在设计条件和试水条件下的初始厚度,取其大值。罐壁最终名义厚度还应将设计厚度向上圆整至钢板的规格厚度,且不小于规定的最小厚度值。

储罐的设计负压为1.0 kPa,同时又承受600 Pa的风荷载,因而罐壁筒体需要进行稳定性校核,防止储罐被风吹瘪和在负压下失稳,判定储罐失稳的条件见公式(1)。

式中 Pcr——罐壁许用临界压力,Pa;

P0——设计外压,Pa。

储罐规范中临界压力的计算公式是由薄壁短圆筒在外压下的临界压力公式推导而得,在公式中引入了一个当量圆筒的概念,就是把各个实际存在的不同厚度的筒节,按公式折算成内径不变、稳定性相同、壁厚均为最小壁厚δmin的假想筒节,由这些假想筒节组成的假想筒体叫当量筒体。换句话说,它把一个实际的变截面罐体化成了一个假想的等直径、等壁厚、等稳定性而高度较低的罐体,此假想筒节的高度称为当量高度。

加强圈的个数按公式(2)确定。

式中 n——加强圈的数量(取整数)。

通常加强圈数量不超过3个,按此原则相应调整各圈罐壁厚度,直至满足要求。

3 罐顶设计计算分析

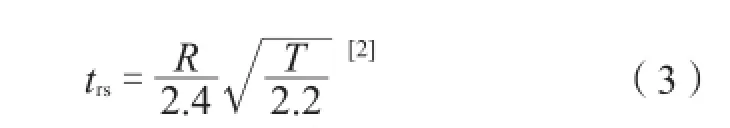

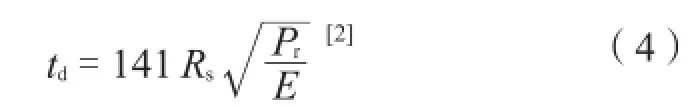

球面拱顶是立式圆筒形储罐中使用很广的一种罐顶形式,常用容积范围为100 ~ 500 00 m3。对低压储罐而言,按内压引起球面拱顶的薄膜应力核算的厚度较小,相比较而言,由于球面拱顶是由薄钢板组成的壳体,在外力作用下可能发生屈曲变形。因而对罐顶厚度起决定作用的是设计外压[1],外压下的罐顶板厚度按公式(3)和(4)计算,取其大值。

式中 trs——罐顶板的计算厚度,mm;

Rs——罐顶球面的曲率半径,m;

T——荷载组合,kPa。

式中 td——自支撑拱顶罐顶板的计算厚度,mm;

Rs——拱顶球面的半径,m;

E——弹性模量,MPa。

按GB 50341—2014规定,罐顶板计算厚度不应大于12 mm,经计算,本储罐在外压下所需的罐顶板厚度为18.3 mm,超过12 mm,罐顶必须设置加强筋来承受外压。但按规范规定带肋球壳的油罐直径不宜大于40 m,因为储罐直径超过40 m时,采用带肋拱顶既不经济也很笨重。本项目中石脑油储罐的直径为44 m,已经超出规范中带肋拱顶的最大适用直径,不能按规范中的常规方法设计,考虑采用双向子午线网壳,网壳顶具有质量较轻,承载能力较大的优点,广泛适用于大跨度的建筑结构。网壳采用PROSPA程序进行计算,在求解几何非线性有限元增量方程时采用了“钱伟长法”。

4 承压环设计计算分析

自支撑式拱顶承压环承受从罐顶传来的横向力,此横向力是因罐内或罐外压力而产生的水平分力,当罐顶受内压作用时,抗压环受压;受外压时,抗压环受拉。对于低压储罐,罐顶与罐壁连接处,主要承受由内压引起的环向压缩力,所以对承压区域的结构要求较严格,承压区域的面积主要按承受的内压来计算确定[3]。考虑到储罐直径较大,在承压环处由内压产生的环向压缩力较大,此处采用强顶连接来满足正常工况下的强度和稳定性要求比较可靠。强顶连接结构的设计计算在GB 50341—2014中未作规定,因此参照SH/T 3167—2012规范,计算所需承压环的面积为498 73 mm2,同时在罐顶上设置3个安全附件来保障储罐的安全。

安全附件一:罐顶设置尾气回收孔来调节罐内的蒸汽压,使罐内的蒸汽压稳定在13 kPa以下;

安全附件二:罐顶设置呼吸阀,开启压力为15 KPa;

安全附件三:在罐顶设置一个DN 500的紧急泄压人孔盖,设定压力为17 kPa。[4]

承压环的结构见图1所示。

图1 罐顶与罐壁连接节点Fig.1 Connection detail between roof and shell

5 锚固的设计

经计算,内压、风压及地震弯矩所产生的提升力大于罐顶、罐壁及其支撑的构件总重,从而会使罐底板边缘部分升离地面,造成罐底破裂,因此,需要考虑设计锚固装置,将提升力传递到基础上[3]。锚固的设计分以下三个步骤来进行。

5.1 地脚螺栓数量与直径的确定

根据GB 50341规范中锚固设计的相关公式,分别计算出设计压力、试验压力、破坏压力、风荷载、地震荷载、设计压力+风荷载、设计压力+地震作用七个工况下的举升力,根据不同工况下锚固螺栓的许用应力,计算出不同工况下所需的地脚螺栓直径,取其最大值。

5.2 校核螺栓座

螺栓座的计算校核在GB 50341规范中未作规定,参照AISI E-1 第Ⅱ卷第Ⅶ部分有关螺栓座的设计章节,根据第一步中计算得到的螺栓数量及直径,分别对筋板、盖板以及筋板、盖板与罐壁的焊缝进行校核。同时对不同工况下螺栓座所在位置的罐壁局部应力进行校核。[5]

5.3 螺栓座进行有限元建模分析

为验证新设计3×104m3石脑油低压罐锚固螺栓及其螺栓座、壁板与边缘底板的局部结构的安全性,我们又运用 Ansys有限元方法对油罐上述局部结构进行应力计算与强度评定,以确保大型油罐的安全运行。

分别在七种工况条件(设计压力、试验压力、破坏压力、风荷载、地震荷载、设计+地震载荷、设计+风载荷)下,对油罐底层罐壁板、螺栓座区域、大脚焊缝及底板外缘进行有限元计算及强度评定与校核,分析罐体受到的提升力对油罐整体、罐底边缘板以及螺栓座的影响。

5.3.1 模型的建立

3×104m3石脑油低压罐结构复杂,数值模拟分析工作量大。为了减少计算工作量,细化较危险结构处的网格,建模时对罐体结构进行了三方面的简化处理:

(1)未考虑罐壁第一圈壁板上的开孔影响;

(2)根据结构的轴对称性,采用了油罐结构的1 / 92 进行建模;

(3)螺柱只建到底板为止,未考虑埋入地基的螺柱情况。

划分网格时选用具有中结点的六面体 solid186单元和四面体 solid187 单元。共有节点 514 930 个,网格数为 105 775,螺栓座几何模型详见图2。

图2 油罐螺栓座几何模型Fig.2 Geometric model of tank anchor bolt chair

5.3.2 模型的接触分析

结合实际施工建造时可能遇到的问题,有限元模型中设置了四处摩擦接触。大脚焊缝未焊透处、螺栓座垫板与底层罐壁板间未贴合完全、边缘板与地基摩擦接触、螺母与螺栓座垫板摩擦接触。

5.3.3 边界条件

位移边界条件:限制刚性地基底面竖直方向位移,并在地基两端侧面施加对称位移边界条件;地基与边缘板端面施加位移约束;与储液接触部分施加内压以及静液压力;罐壁顶端施加等效拉应力,罐壁两端侧面施加对称位移边界条件;螺柱底面限制三个方向位移;沿Y方向施加 980 6 mm / s2重力加速度。

介质密度:设计压力、破坏压力、风载荷+设计压力及地震载荷+设计压力条件下液体密度按石脑油最大密度进行计算。试验压力、风载荷、地震载荷条件下液体密度按水密度进行计算。

5.3.4 应力线性化

在设计压力、试验压力、破坏压力、风载荷、地震载荷、设计压力+风载荷、设计压力+地震载荷七种工况下,取 33 条路径对模型进行应力评定。应力线性化路径的选取原则是:

(1)通过应力强度最大节点,并沿壁厚方向的最短距离设定线性化路径。

(2)对于相对高应力强度区沿壁厚方向设定路径。

通过以上有限元建模分析与应力强度评定,表明3×104m3石脑油低压罐中的锚固螺栓及其螺栓座、壁板与边缘底板等局部结构的设计能满足选用标准所规定的应力强度要求,正常情况下可安全使用。

6 结束语

本文通过对3×104m3石脑油储罐罐顶、顶部承压环、罐壁以及锚栓的设计计算分析研究,明确了对于设计压力接近GB 50341规范上限的大型低压储罐的设计计算思路,特别是承压环部分的设计计算,计算方法的选取与罐顶安全附件的设置情况息息相关。最后采用有限元建模分析方法对螺栓座进行应力评定来验证常规设计的正确性。

[1]球罐和大型储罐,化工设备设计全书[M]. 北京:化学工业出版社.

[2]GB 50341—2014 立式圆筒形钢制焊接油罐设计规范[S].

[3]谢刚. 立式低压储罐的设计计算,四川化工,2011(14):1.

[4]冯成红. 内浮顶罐和低压罐储存石脑油的经济性比较[J]. 石油化工设备技术,2015,36(5):6.

[5]AISI E-1 VolumeⅡ Part Ⅶ.

Analysis and Study of Design Method for Low Pressure Large Tank with Doom Roof

Feng Chenghong

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

Exampled with a practical engineering case, the design of large tank with doom roof subjected to low pressure which reaches the upper limit in GB 50341 was analyzed in this article. The design methods for roof, pressurized ring, tank wall and anchor bolts, all of which are lack of equations provided in standard, were emphatically analyzed. The method provided can be referenced for designing similar low pressure large tank.

low pressure tank; design pressure; calculation; modeling

TQ 053

A

2095-817X(2017)01-0041-004

2016-05-05

冯成红(1970—),女,高级工程师,从事化工设备设计工作。