煤岩破落过程中螺旋滚筒的可靠性研究*

2017-04-16赵丽娟樊志海周文潮

赵丽娟,樊志海,周文潮

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

数字出版日期: 2017-07-14

0 引言

螺旋滚筒是采煤机的工作机构,其承担着破煤、装煤及除尘等任务,采煤机装机功率绝大部分消耗在螺旋滚筒截割煤岩过程当中[1]。因此,螺旋滚筒的设计是否合理将直接影响截齿受力及其波动、截割比能耗、块煤率、装煤率及生产效率等性能指标[2-7]。通过离散元方法[8-10]对滚筒的装煤性能进行分析,研究采煤机运动学参数对滚筒装煤性能以及对螺旋滚筒可靠性的影响,不仅大大的降低了企业的研发成本,缩短其产品设计时间,提高滚筒的截煤和装煤效率,也可以更好的提升煤矿机械生产的安全性,对提升企业的经济效益具有重要意义[11-15]。

以某新型采煤机截割部为研究对象,利用EDEM对螺旋滚筒的装煤性能进行了数值模拟。分析了不同牵引速度下装煤率的变化规律,得到了不同工况下螺旋滚筒受到的非线性冲击载荷曲线,并对冲击载荷作用下滚筒的动应力分布及其工作的可靠性进行了研究,分析结果为薄煤层采煤机螺旋滚筒的设计及采煤机的定型生产提供了参考。

1 煤岩性质的测定及离散元仿真模型的建立

1.1 煤岩性质的测定

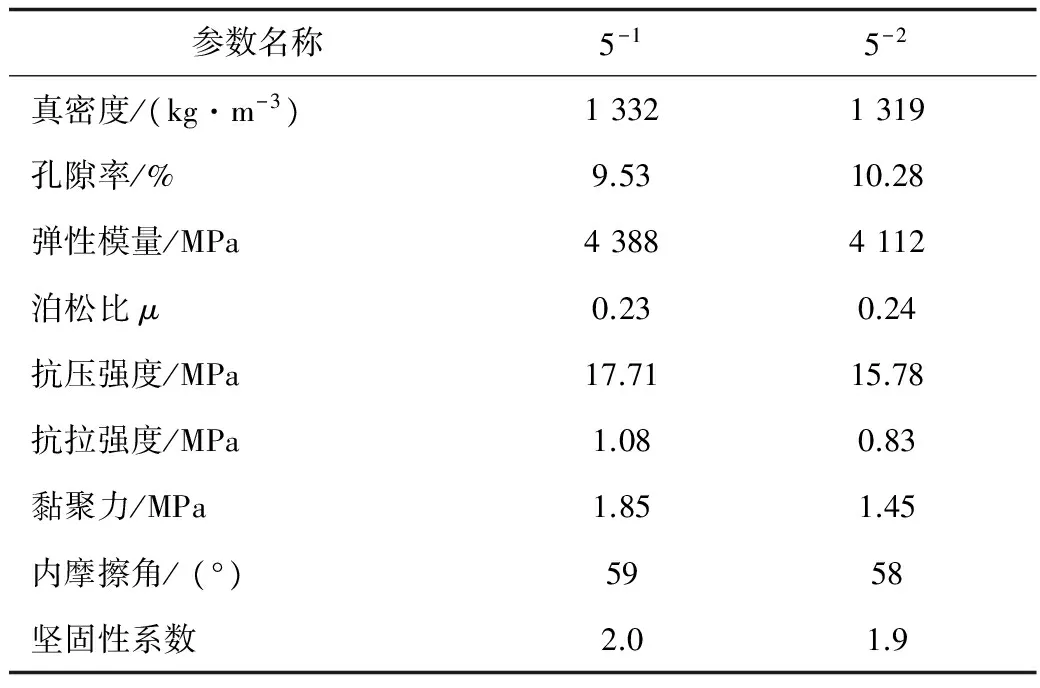

煤岩参数准确与否直接影响着仿真结果的可靠性,因此对某煤矿5-1和5-2煤岩试样进行标准化测试得出其煤岩的物理力学性质,实验所用煤岩样本及部分测试系统分别如图1所示,利用DQ-1型岩石切割机将煤岩切割长方体,而后分别进行了单轴抗压强度试验、三轴试验以及硬度塑性系数试验,利用型微机控制电子试验机检测切割试样的物理力学性质参数并将其传到计算机上,得到的煤岩各项参数如表1所示。

图1 煤样性质测试Fig.1 The property test of coal sample

参数名称5-15-2真密度/(kg·m-3)13321319孔隙率/%9.5310.28弹性模量/MPa43884112泊松比μ0.230.24抗压强度/MPa17.7115.78抗拉强度/MPa1.080.83黏聚力/MPa1.851.45内摩擦角/(°)5958坚固性系数2.01.9

1.2 螺旋滚筒装煤模型的建立

首先定义模型之间粘结模型,包括设置煤岩颗粒与煤岩颗粒粘结模型为Hertz-Mindlin with bonding、煤岩颗粒与采煤机滚筒的粘结模型为Hertz-Mindlin(no slip)、煤岩颗粒体积力的类型为Electrostatics。对材料属性进行赋值,煤岩颗粒的泊松比及密度分别为0.235及1.325 5 g/cm3,剪切模量为1 720 MPa。滚筒材料的泊松比、密度、剪切模量分别为0.31,7.85 g/cm3和70 000 MPa。定义煤岩颗粒之间恢复系数、静摩擦系数、动摩擦系数分别为0.5,0.8及0.58;煤岩颗粒与滚筒之间恢复系数、静摩擦系数、动摩擦系数分别为0.5,0.9及0.58。

对颗粒之间的黏结平行键进行设置,设置的主要参数涉及法向刚度kn,切向刚度ks,法向应力σ、切向应力τ以及黏结半径。其中,kn,ks可通过Hertz接触理论及Mindlin的研究成果按公式(1),(2)进行计算:

(1)

ks=λkn

(2)

式中:kn为法向刚度,N/m;ks为切向刚度,N/m;ν1,ν2为2个颗粒的泊松比;E1,E2为2个颗粒的弹性模量,MPa;r1,r2为2个颗粒的半径,mm;λ为刚度系数折算值,一般取1/2~2/3。σ及τ可通过莫尔-库伦理论计算得到,当应力值超过σ或τ,则发生相应的拉压破坏或剪切破坏[9],如公式(3)所示。

(3)

式中:σ为破坏面上的法向应力,MPa;τ为破坏面的剪切应力,MPa;σ1为最大主应力,MPa;σ3为最小主应力,MPa;α为剪切破坏角,(°);φ为内摩擦角,(°);C为煤岩的黏聚力,MPa。

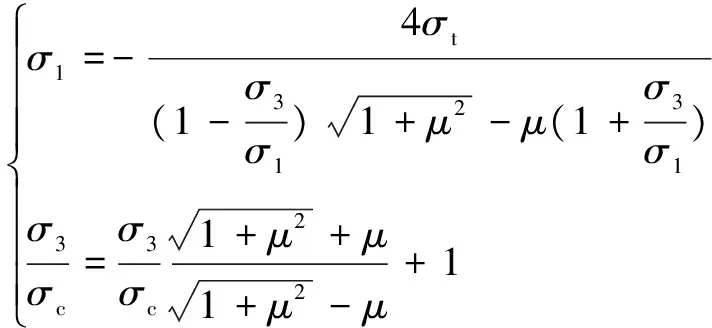

而其中的σ1,σ3可通过McClintock和Walsh修正后的格里菲斯公式(4)进行计算。

(4)

式中:σt为材料的抗拉强度,MPa;σc为材料的抗压强度,MPa;μ是裂隙间的摩擦系数。

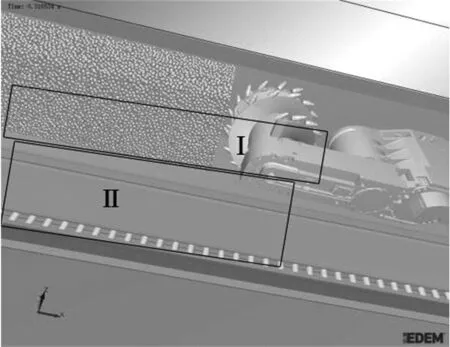

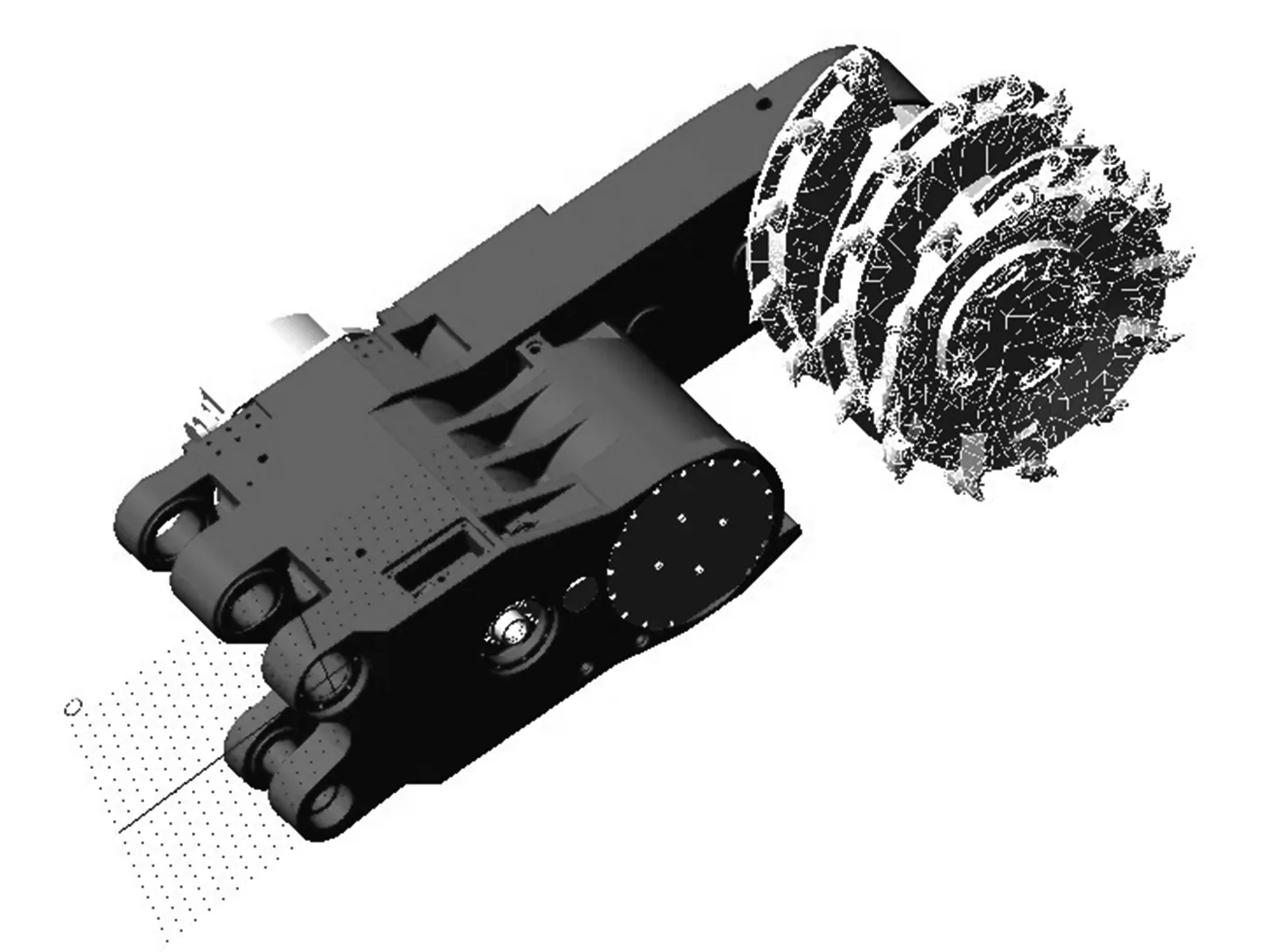

将表1中相关的煤岩力学物理性能参数代入公式(1)~(4)中,计算出kn,ks,σ,τ分别为9.5×109N/m,5.5×109N/m,0.955 MPa以及3.21 MPa。根据仿真模型需要,设置煤岩颗粒的半径设置为10 mm。在Geometry界面中经过空间压缩等系列的操作最后生成的煤壁长宽高为12 400 mm×880 mm×1 150 mm,颗粒的总质量为7 834 kg。形成煤岩颗粒煤壁。之后将Pro/E中建立好的采煤机截割部三维实体模型存成iges格式后导入EDEM中,通过调整滚筒的旋转约束,可实现对煤壁截割装煤的模拟。建立好的EDEM仿真模型如图2所示,建立2个区域,其中统计区Ⅰ为未落到刮板输送机上的煤岩颗粒数,统计区Ⅱ为截落到刮板输送机上的煤岩颗粒数,则装煤率可通过Ⅱ区颗粒累计质量与Ⅰ、Ⅱ区之和的比进行计算。

图2 截割部的EDEM仿真模型Fig.2 Cutting of EDEM simulation model

2 螺旋滚筒装煤过程仿真

2.1 螺旋滚筒装煤率分析

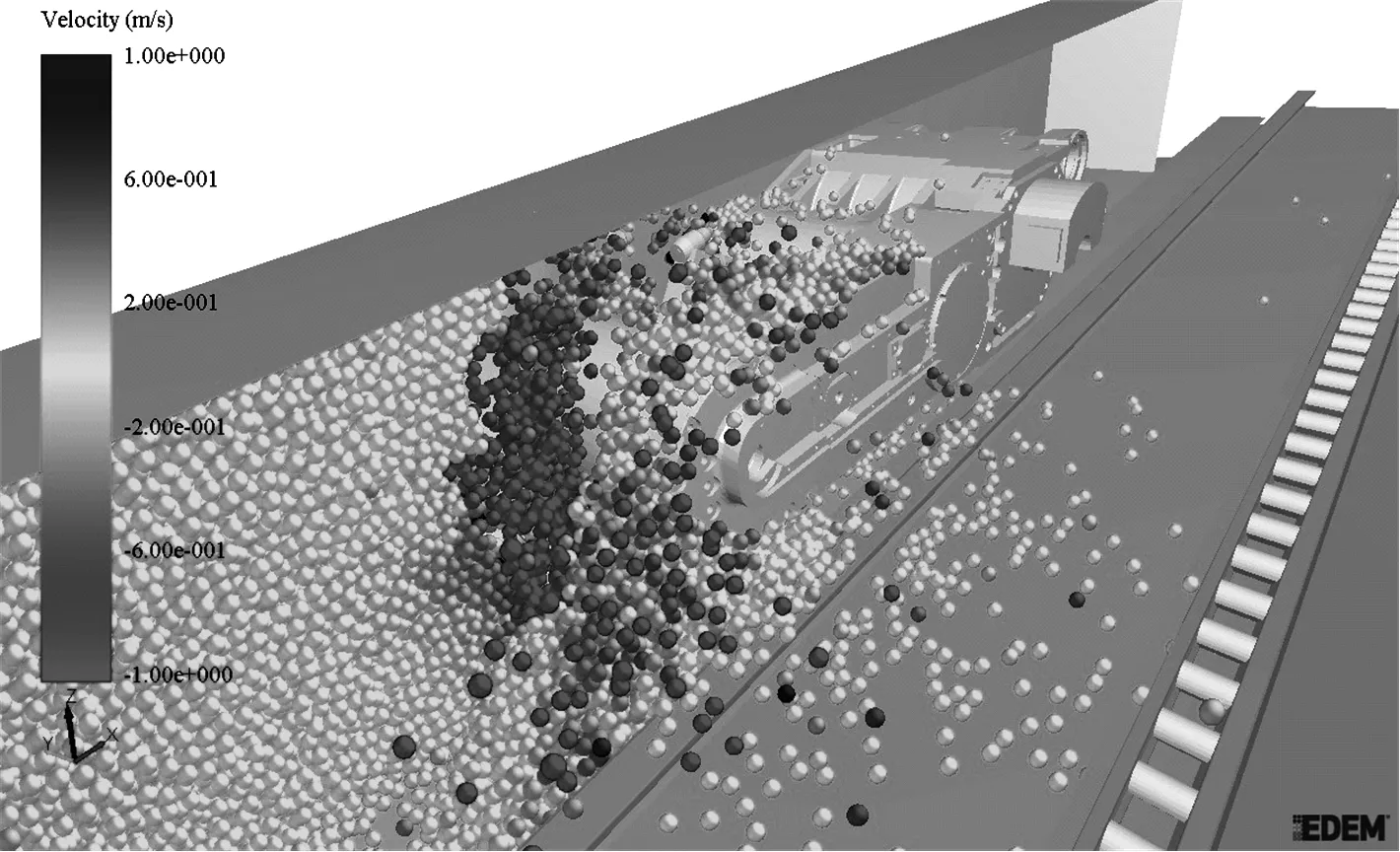

采煤机落煤量与其牵引速度有着直接的影响关系,牵引速度对采煤机滚筒的截割性能和滚筒叶片空间内煤流量都有影响,为了得出牵引速度与滚筒装煤效果之间的关系,选择滚筒运动学参数如下:滚筒的截深为800 mm,滚筒转速为58 m/min,仿真时间为2 s,牵引速度依次设置为6,7,8,9,10 m/min。牵引速度为8 m/min时的螺旋滚筒的装煤情况如图3所示。通过对不同牵引速度下滚筒抛射的装煤率进行仿真,最后得到的各个工况下的装煤率如表2所示。

图3 牵引速度8 m/min下颗粒速度Fig.3 Under the traction speed is 8 m/min speed particle cloud

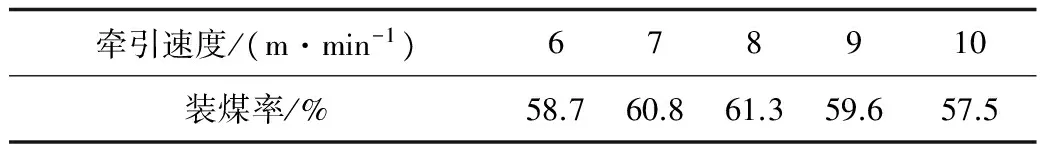

牵引速度/(m·min-1)678910装煤率/%58.760.861.359.657.5

牵引速度逐渐增大的过程中,煤岩体在滚筒中分布逐渐增多,煤岩体沿螺旋叶片向输送带端运移的能力增强,装煤率逐渐上升;当牵引速度继续增大,落煤量超过了滚筒容积,部分煤岩掉落到了统计区Ⅰ致使装煤率下降。

2.2 螺旋滚筒载荷的提取与分析

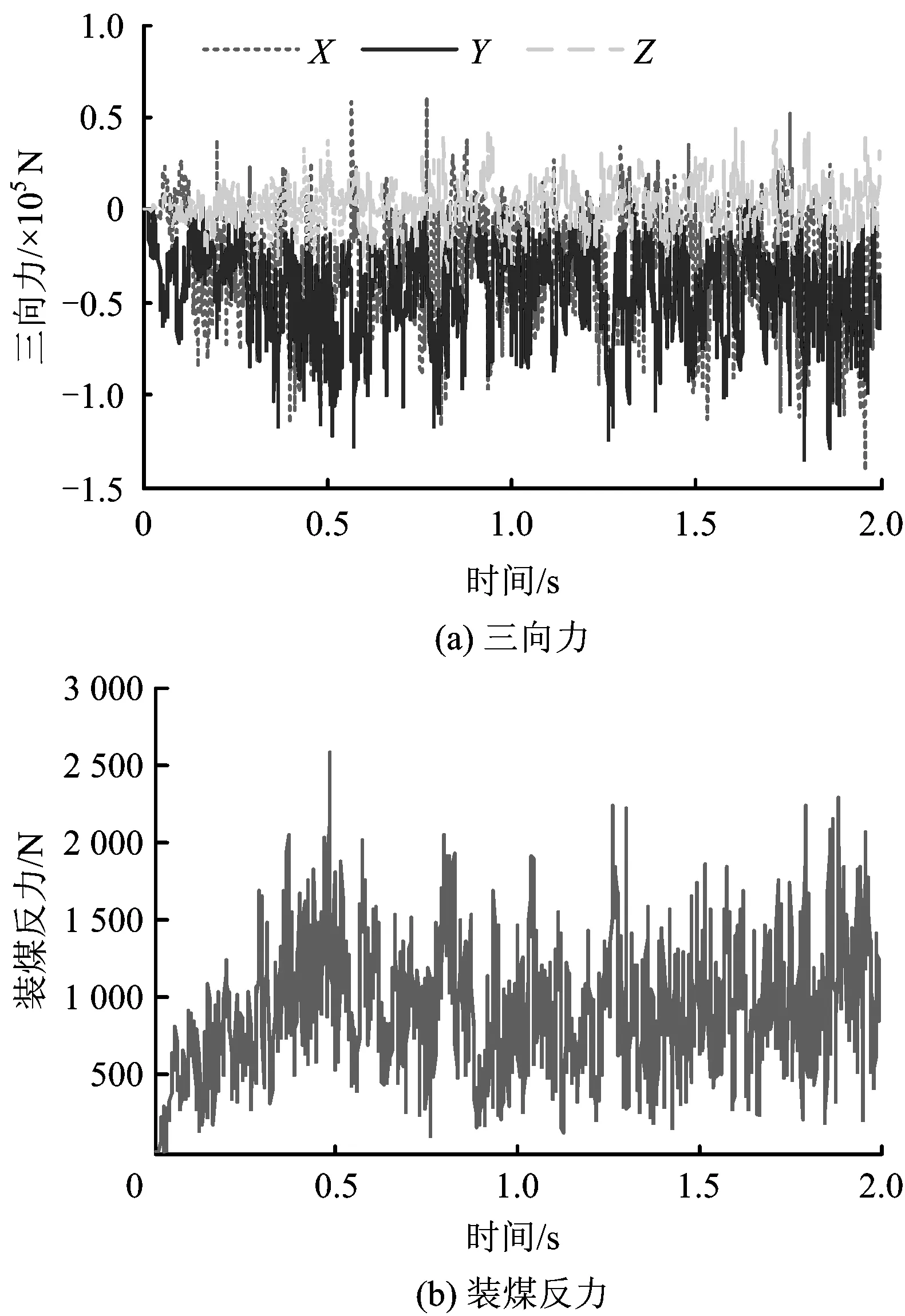

通过菜单栏中的Test data按钮将截割煤壁的过程受到的载荷提取出来,牵引速度为8 m/min的三向力如图4(a)可知,截割阻力(Z向)最大,其次是牵引阻力(X向),侧向力(Y方向)最小。滚筒Z向切削合力方向与滚筒转动方向相反,滚筒X向截齿合力与牵引方向相反,滚筒的Y向合力在零线上下波动,但其平均值不为零。牵引速度8 m/min螺旋叶片受到装煤反力曲线如图4(b)所示, 0~0.65 s期间,装煤反力逐渐增大,这是由于螺旋叶片起到装煤作用,随着滚筒转动与进给,参与截割煤岩的截齿数量将增大,截掉的煤岩质量也将增大。当工作到0.65 s之后,滚筒处于稳定截割,装煤反力将不再持续增大。

图4 螺旋滚筒受到的载荷Fig.4 The load of spiral drum

图5 滚筒载荷理论值与仿真值对比Fig.5 Drum load comparison of theoretical value and simulation value

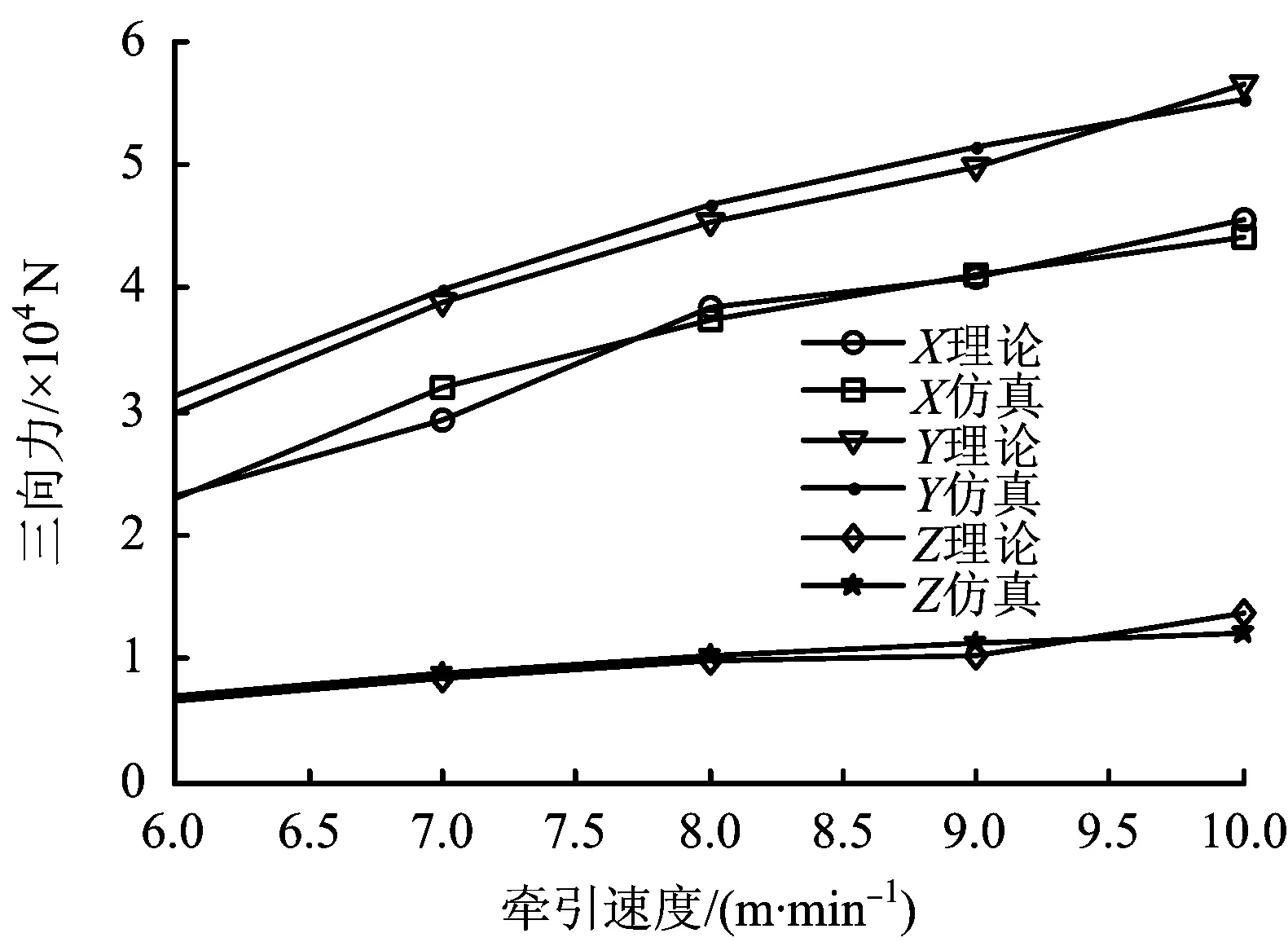

利用数值模拟技术,得到了不同牵引速度下螺旋滚筒受到的载荷,并基于破煤理论分别将相同工况下计算所得数据与本次仿真所得数据进行比较(如图5),以验证本次模拟的正确性,X向载荷最大误差为8.968%,Y向载荷最大误差为9.793%,Z载荷最大误差为9.482%,所有误差均小于10%在误差允许范围内,故仿真结果可靠。

3 不同牵引速度对装煤过程中螺旋滚筒的可靠性分析

3.1 刚柔耦合模型的建立

在软件PRO/E中建立采煤机主要零部件并进行虚拟装配与干涉检查,将采煤机三维实体模型通过接口软件Mechanism/Pro导入到ADAMS中,设置零件密度、材料,添加约束等,同时在ANSYS中建立中性(mnf)文件,在ADAMS中进行柔性件替换,然后验证模型是否有冗余约束。将EDEM仿真得到的动态载荷保存成TXT文本数据样条曲线导入到ADAMS中进行加载,设置参数,进行仿真计算。采煤机截割部刚柔耦合模型,如图6所示。

图6 采煤机刚柔耦合虚拟样机模型Fig.6 Rigid-flex coupled virtual prototyping model of shearer

3.2 螺旋滚筒的可靠性分析

合金头与齿体截割煤岩时应力分布如图7和图8所示。由图7可以看出,合金头的最大应力主要集中在齿尖的局部接触区域,在前刀面及其两侧呈现非对称性分布,这说明合金头主要以磨损失效为主,且呈现非对称性磨损。截割过程中合金头长期处于高应力状态下,使得合金头迅速磨钝,磨钝后的截齿会大大增加其工作机构的截割阻力,进而影响到采煤机整机的工作性能。位于齿尖处所受应力明显比前刀面两侧所受应力大。由图8可以看出,齿体高应力基本集中在其顶端及前刃面、齿柄头部的轴肩处,且应力值远远小于合金头的应力。位于齿柄头部的轴肩处,受到应力较大,齿体有可能由于应力过大而断裂;位于齿体锥段前刃面的应力波动比较平稳。由表3可知,牵引速度为10 m/min时中合金头与齿体受到的应力最大,受到的载荷变大,这是由于随着牵引速度的增加,单位时间内参与截割截齿的切削厚度也会增加,使截齿受到的载荷,从而导致截齿的应力增大,即参与截割截齿的合金头与齿体的应力均有不同程度的增加。

图7 合金头的应力Fig.7 The stress of the alloy head

图8 齿体的应力Fig.8 The stress maximum unit

牵引速度/(m·min-1)合金头应力值/MPa合金头安全系数齿体应力值/MPa齿体安全系数6970.431.799669.051.86571061.121.560707.581.73881119.571.877765.482.54791209.561.723812.572.323101321.831.598872.302.098

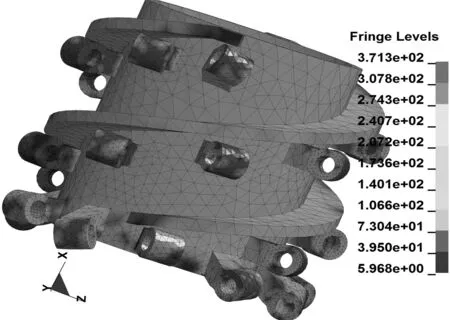

截割煤岩时螺旋滚筒的应力分布如图9所示。螺旋滚筒上的应力主要集中于工作截齿的齿座根部,并且端盘上齿座受到的应力明显大于叶片上齿座受到的应力,并且螺旋滚筒上工作截齿的齿座根部的应力远大于其他部位的应力。齿座受到的应力变化规律与截齿受到的应力变化类似,这是由于运动参数的不同匹配改变了单位时间内参与截割截齿的切削厚度,从而改变了截齿受到的载荷,进而影响了齿座的受力。由截齿齿座的结构决定其薄弱位置处于根部,故齿座根部易发生损伤、破坏断裂等失效形式。

图9 齿座与叶片的应力云图分布Fig.9 Drum stress cloud distribution

叶片的应力变化规律与齿座的应力变化不同,由图9及表4可得,工况为牵引速度10 m/min时叶片的应力值最大,最大值为131.52 MPa,小于叶片的屈服强度,说明叶片的强度可以满足使用要求。当滚筒牵引速度增大时,叶片的应力随运动参数的增大而变大。这是由于运动参数的不同匹配改变了单位时间内参与截割截齿的切削厚度,从而改变了单位时间截掉煤岩的质量,牵引速度越大单位时间内截掉的煤岩质量越大,截掉的煤岩由螺旋叶片装到运输机上,转速越高对装煤效果越明显,但对叶片的冲击越大。由图10可知当滚筒其他影响因素不变的情况下,牵引速度越小,截掉煤岩的质量也较少,滚筒叶片内的部分煤岩将向叶片外缘运动,不能及时装到运输机上,不利于滚筒装煤,同时对叶片冲击较小。牵引速度增大到某一值后,单位时间内采煤机截掉的煤岩量大于滚筒叶片内的存煤空间大小,煤岩流动将发生阻塞,不能及时排出,大大减小了滚筒的装煤率,并且叶片易造成破坏。结合煤层的赋存条件和采煤机工作的可靠性,该采煤机的牵引速度应控制在8 m/min左右。因此,运动参数的合理匹配对滚筒可靠性至关重要。

表4 齿座、叶片的应力值及安全系数

图10 牵引速度、叶片应力、装煤率三者的关系Fig.10 The three relationship between traction speed, >blade stress,loading rate

4 结论

1)利用EDEM软件建立了采煤机截割部破落煤岩的耦合模型,得到了装煤率随牵引速度增大过程中,装煤率出现先增大后减小的规律。

2)提取了不同牵引速度下截煤过程中螺旋滚筒受到得三向力与叶片受到的装煤反力,并将其对刚柔耦合模型进行加载,通过仿真得到了螺旋滚筒受到的应力随牵引速度的增大而增大,在保证采煤机可靠性的前提下,牵引速度控制在8 m/min左右有较高的装煤率。

3)通过协同仿真解决了EDEM离散元软件运用到采煤机滚筒的装煤效率与煤岩破落过程中螺旋滚筒的可靠性问题,为研究采煤机装煤性能方面提供了一种新的仿真方法并可以大幅度的降低企业研发成本,更好的增加企业的经济效益。

[1] 刘春生,于信伟,任昌玉.滚筒式采煤机工作机构[M].哈尔滨:哈尔滨工程大学出版社,2010:4-21.

[2] 刘送永,杜长龙,崔新霞,等.采煤机滚筒运动参数的分析研究[J].煤炭科学技术,2008,36(8):62-64.

LIU Songyong, DU Changlong, CUI Xinxia, et al. Analysis and research on cutting drum movement parameters of coal drum shearer[J]. Coal Science and Technology, 2008,36(8):62-64.

[3] 李晓豁,高健.采煤机运动参数对块煤产量的影响[J].煤炭学报,2009,34(9):1268-1270.

LI Xiaohuo, GAO Jian. Effect of kinematics parameters of shearer on lump coal production[J]. Journal of China Coal Society, 2009,34(9):1268-1270.

[4] Dolipski M, Jaszczuk M .Computer-aided determination of dynamic loads in a longwall shearer's cutting system[J]. Computer Applications in the Minerals Industries, 2001, (4):413-416.

[5] 赵丽娟,马强,刘旭南,等.新型薄煤层采煤机装煤量与可靠性研究[J].机械设计,2014(7):97-101.

ZHAO Lijuan, MA Qiang, LIU Xunan, et al. Study on the loading capacity and reliability of a new type of thin seam coal mining machine [J]. Mechanical Design, 2014(7): 97-101.

[6] 高魁东.薄煤层滚筒采煤机装煤性能研究[D].徐州:中国矿业大学,2014:1-15.

[7] 秦大同,王镇,胡明辉,等. 基于多目标优化的采煤机滚筒最优运动参数的动态匹配[J].煤炭学报,2015(S2):532-539.

QIN Datong,WANG Zhen,HU Minghui, et al. Dynamic matching of optimal drum movement parameters of shearer based on multi-objective optimization[J]. Journal of China Coal Society,2015(S2):532-539.

[8] 雷强.基于离散元的物料破碎机理研究[D].赣州:江西理工大学,2012.

[9] Ferellec J.F, Mc Dowell G.R.A method to model realistic particle shape and inertia in DEM[J].Granular Matter,2010(12):459-467.

[10] 王国强,郝万军,王继新. 离散单元法及其在EDEM上的实践[M].西安:西北工业大学出版社,2010.

[11] 赵丽娟,田震,刘旭南. 薄煤层采煤机滚筒载荷特性仿真分析[J].系统仿真学报,2015(12):3102-3108.

ZHAO Lijuan, TIAN Zhen, LIU Xunan. Simulation and analysis of the load characteristics of the thin coal seam shearer drum[J].Journal of System Simulation,2015(12):3102-3108.

[12] 马联伟. 薄煤层采煤机可靠性与疲劳寿命研究[D].葫芦岛:辽宁工程技术大学,2013:30-45.

[13] 赵丽娟,刘旭南,刘鹏. 截齿排列方式对采煤机工作性能的影响[J]. 机械科学与技术,2014(12):1838-1844.

ZHAO Lijuan, LIU Xunan, LIU Peng. Picks arrangement mode’s influence on shearer’s working performance[J]. Mechanical Science and Technology for Aerospace Engineering,2014(12):1838-1844.

[14] 赵丽娟,李明昊,范佳艺. 基于VP-MFC的采煤机摇臂系统齿轮性能退化可靠性分析[J]. 中国安全生产科学技术,2016,12(9):92-97.

ZHAO Lijuan, LI Minghao, FAN Jiayi. Reliability analysis of shearer rocker gear system performance based on VP-MFC[J]. Chinese Degradation of Safety Science and Technology, 2016,12(9): 92-97.

[15] 张强,王海舰,李立莹,等. 采煤机多参数耦合匹配优化智能降尘控制研究[J]. 中国安全科学学报,2016(11):139-144.

ZHANG Qiang, WANG Haijian, LI Liying,et al. Research on intelligent multi parameter coupling matching optimization intelligent dust control [J]. Proceedings of the Chinese Safety Science, 2016(11):139-144.