水泥基泡沫形成机理及抑制煤堆自燃试验研究*

2017-04-16田兆君

鲁 义,王 涛,田兆君,庞 敏

(1.湖南科技大学 南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室,湖南 湘潭 411201 2.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201)

数字出版日期: 2017-07-19

0 引言

煤炭是我国的主要能源,但煤炭开采面临煤自然发火等灾害的严重威胁[1]。为防治煤炭自燃,国内外通常采用灌浆[2]、注氮气[3]、注三相泡沫[4]、喷洒阻化剂[5]、注凝胶和复合胶体[6]等防灭火技术。但是以上技术也存在一些不足,如灌浆,浆液在采空区只是沿着地势低的地方流动、覆盖范围小、不能向高处堆积;注氮气,氮气易随漏风逸散,其灭火降温能力也较弱;注三相泡沫,泡沫难以长时间稳定存在;喷洒阻化剂,阻化剂腐蚀设备和危害工人健康;注凝胶和复合胶体,凝胶或胶体泥浆流量小,成本高,扩散范围小。泡沫水泥是由固相、液相和气相组成的多相体系,具有密度低、强度较高、隔热性好等特点[7],广泛应用于高温地热钻井固井[8]、建筑防火隔热施工[9]、空硐充填[10]等工程领域。基于此,课题组研制了一种水泥基泡沫材料,其集堵漏控风、降温隔热、充填加固等应用性能为一体。本文开展水泥基泡沫的形成机理研究,并将制备好的水泥基泡沫用于抑制煤堆自燃试验。

1 材料制备

原材料:由硅酸盐水泥、粉煤灰、复合表面活性剂、促凝剂、玻璃纤维、乳胶粉等组成。其中,水泥各组分含量为SiO2(21.62%)、Al2O3(5.64%)、Fe2O3(2.36%)、SO3(2.54%)、CaO(58.79%)、MgO(2.49%);粉煤灰各组分含量为SiO2(51.53%)、Al2O3(31.83)、Fe2O3(4.15)、TiO2(1.21)、CaO(6.56)、MgO(1.26)、Na2O(0.39)、K2O(1.02)、P2O5(0.237)、SO3(0.61);复合表面活性剂含有2.5wt.%十二烷基硫酸钠与2wt.%十二醇;促凝剂各组分含量为Na2CO3(11%)、11CaO·7Al2O3·3CaF2(47.5%)、SiO2(9.5%)、(Al2,Mg3)[Si4O10][OH]2·H2O(14%)、Al2O3(7%)、Fe2O3(3%)、CaO(8%)。制备工艺包括机械搅拌制浆,物理发泡和浆泡混合。

2 形成机理

2.1 发泡机理

水泥基泡沫的发泡过程主要包括2个环节,首先是复合表面活性剂稀释液发泡产生水基泡沫,其次是水基泡沫和浆液混合扰流发泡。水基泡沫产生原理为压风吹动表面活性剂稀释液经孔隙式多孔介质作用形成湍流涡旋,产生较大的压降,进而发泡。混合扰流发泡装置包括腔室和内置的中空螺旋杆。复合浆体由进口射入,撞击在前端叶轮上,推动叶轮旋转,进而带动整个中空螺旋杆转动。泡沫浆体沿着螺旋叶片通道向前推进、搅拌。在这个过程中涡街能够完全的转化成为湍流,并按照一定的频率产生涡旋,动能的损失作用在浆液和水基泡沫复合体系上,进而形成泡沫流体。水基泡沫由浆液体系内部添加,由5个导流口分次添加,增加了水基泡沫与复合泥浆的接触面积。

2.2 稳泡机理

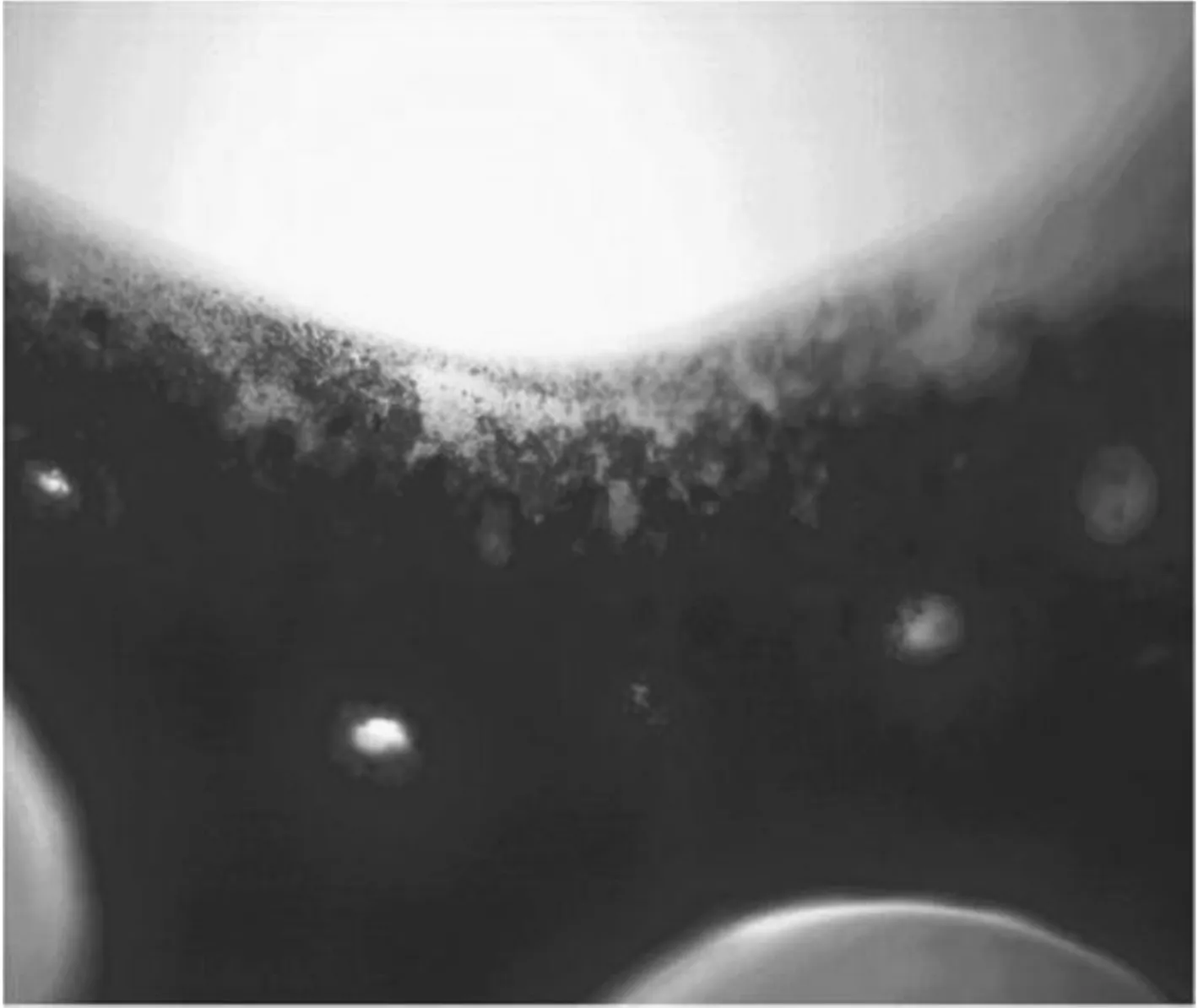

颗粒与水基泡沫发生有效的碰撞和粘附后,形成的水泥基泡沫流体泡孔气液界面局部放大如图1所示。

图1 泡沫气液界面局部放大图Fig.1 Gas-liquid interface of foam

由图1可得,水泥基泡沫液膜中分散着了大量的颗粒,同时气泡气液界面上也吸附了许多颗粒,泡沫流体体系的稳定一方面取决于水基泡沫液膜上表面活性剂分子的作用,另一方面也决定于气泡液膜及气液界面上颗粒的粘附支撑。然而,颗粒的疏水性决定颗粒能否吸附到气液界面上,并以较合适的接触角稳定在气液界面上。为此,对粉煤灰、水泥的界面湿润性进行了测试,测试结果如表1所示。

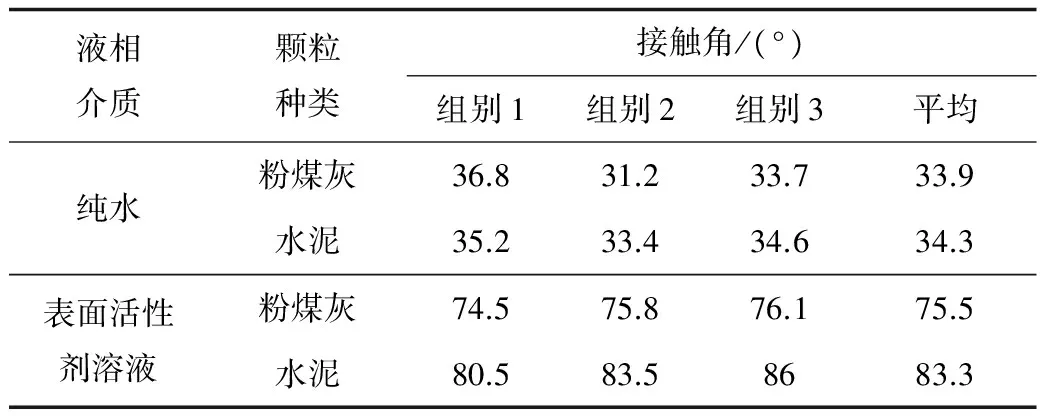

表1 颗粒在纯水和表面活性剂溶液中的接触角

由表1可以看出,在纯水中粉煤灰和水泥都表现出很好亲水性,平均接触角分别为33.9°和34.3°,而在表面活性剂中粉煤灰的平均接触角从纯水中的33.9°增加为75.5°,疏水性增加了一倍多,水泥在表面活性剂中平均接触角则为83.3°,这说明表面活性剂能够很好的改变颗粒的接触角。根据Johansson[11]等学者的实验研究发现,颗粒稳定泡沫的最佳接触角区间为40°~70°和75°~85°,可知本实验得出的平均接触角也在这个范围内。

2.3 固化机理

泡沫液膜中的水泥主要成分为硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙及石膏,发生水化反应生成水化硅酸钙,水化铝酸三钙,水化铁酸钙,水化铝酸钙等[12-13]。泡沫液膜中的粉煤灰中含有大量的活性SiO2和活性Al2O3,其与水泥水化反应产生的Ca(OH)2会发生如下式所示的二次水化反应[14]。

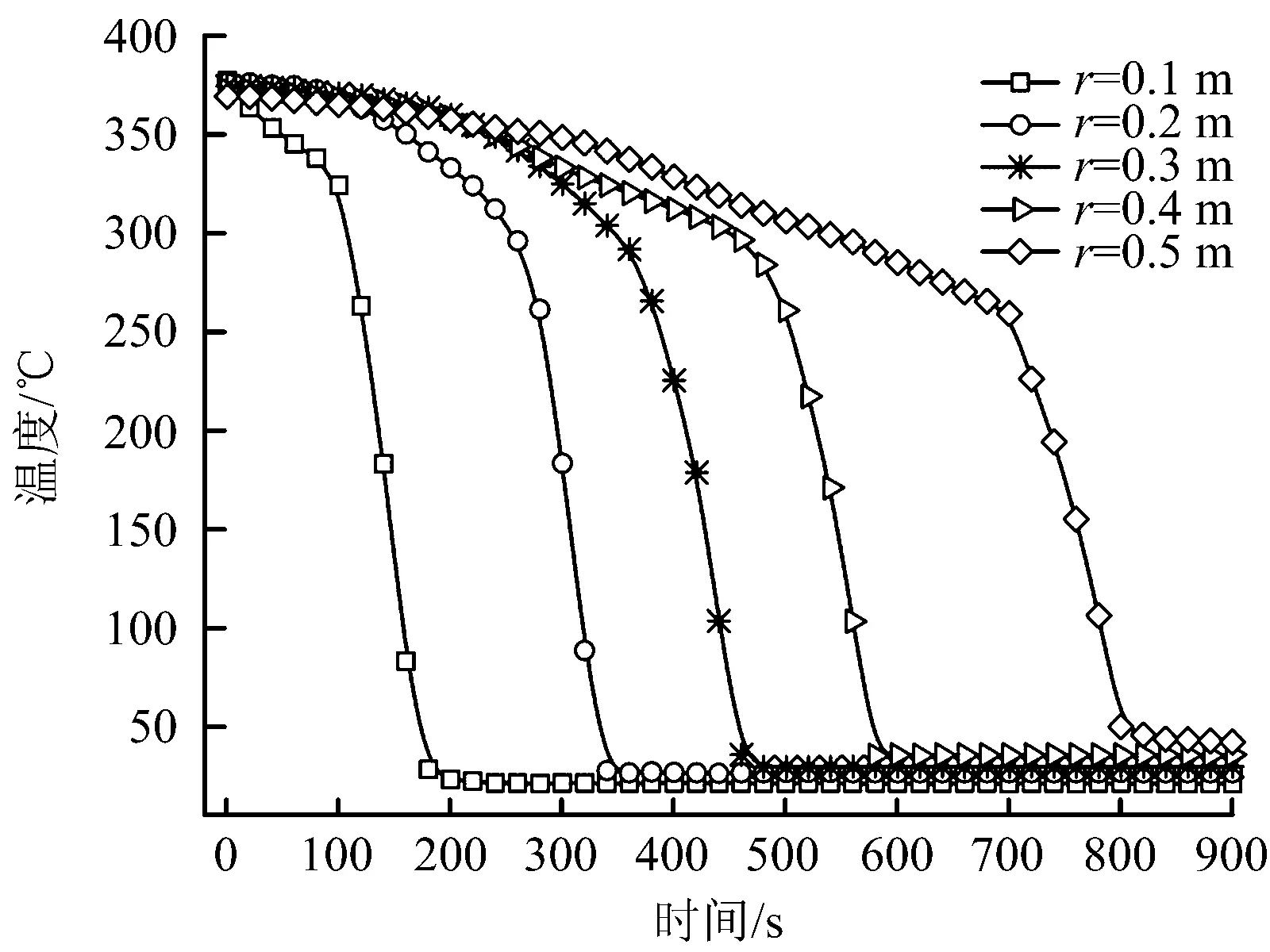

图3 煤堆不同径向距离处温度变化Fig.3 Temperature variation of coal stockpile at different radial distances

SiO2+Ca(OH)2+H2O=CaO·SiO2·2H2O

(1)

Al2O3·3H2O+3Ca(OH)2+3CaSO4+26H2O=3CaO·Al2O3·3CaSO4·32H2O

(2)

3C11A7·CaF2+33CaSO4+382H2O→11(3CaO·Al2O3·3CaSO4·32H2O)+3CaF2+10(Al2O3·3H2O)

(3)

形成的AFt组成范围广,析晶速度快[15],结晶水多,结晶消耗了大量的泡沫液膜排液水,加速了泡孔壁的凝结和固化。从晶形来看,在液膜浆体中析出的AFT晶体成针状(纤维状)或者长柱状,这种形成晶体比板状晶体能更紧密与C-H-S凝胶、C-H凝胶、A-H凝胶等前期生成的水化产物结合,能够对未水化或者正在进行水化的水泥、粉煤灰颗粒像人工外加增强纤维一样起到桥接、对基质凝胶起到增强作用。

3 抑制煤堆自燃试验

3.1 试验煤堆搭建

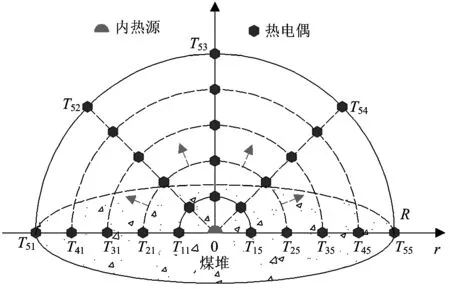

现场采集大同矿区煤样,经测试其物性参数如下:密度ρ=958 kg/m3,比热容Cp=1 420 J/(kg-1·K-1),导热系数λ=0.216 W/(m·K)。试验过程中室温为27℃,在无风条件下与环境自然对流换热系数可取h=0.1 W/(m2·K),热扩散率1.588×10-7m2/s。如图2所示,煤样堆积成半球型,半径R为0.50 m,在半球的垂直截面上布置热电偶,沿径向共布置5组,每组5个,共计25个,采集数据通过导线与温度采集模块相连,最终连接到电脑进行储存和显示。考虑到小尺度实际情况下煤堆自燃蓄热氧化需要较长的时间,为此在煤堆球心处设置一个热流量输出恒定的内热源,其q0=5 W/m3,用于加速煤炭自燃升温的速度。

图2 小型抑制煤堆自燃试验平台Fig.2 Small test platform for inhibiting coal spontaneous combustion

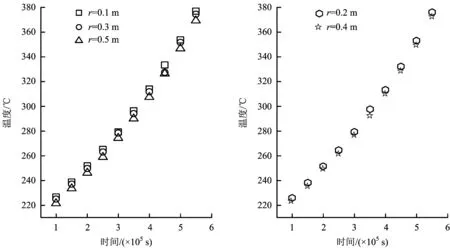

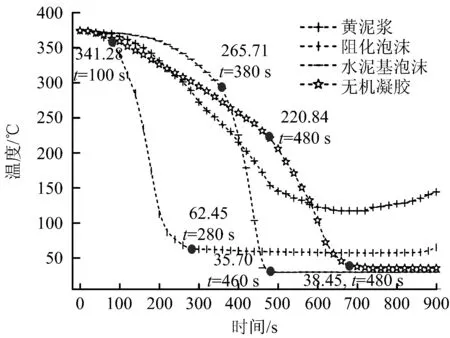

试验过程中,在半球心处设置一个防灭火介质压注出口,试验过程中首先监测了1×105~5.5×105s时间范围内,煤堆在内热源持续加热环境下的升温情况,不同径向距离处热电偶监测的煤堆升温情况如图3所示。在时间为5.5×105s时,进行防灭火介质压注试验,压注防灭火介质体积量为0.12 m3,压注流量为0.60 m3/h,压注时间为720 s,温度监测时间为900 s。分别采用黄泥浆(水灰比6∶1),无机凝胶,阻化泡沫,水泥基泡沫等材料进行对比试验,径向距离0.3 m处测点温度随时间的变化如图4所示。

图4 不同防灭火介质煤堆降温对比试验结果Fig.4 Comparison cooling results of different fire extinguishing medium

3.2 试验结果分析

由图3可得,随着时间增加煤堆不同径向距离处的温度呈指数式增长。在1×105~5.5×105s时间范围内,r=0.1,0.2,0.3,0.4,0.5 m处,温度分别从226.62,225.99,224.97,223.52,221.68℃上升到376.98,376.00,374.38,372.14,369.27℃。随着径向距离的增加,测点温度逐渐降低,这是由于内热源的热流量和煤自燃产热与周围环境发生了对流换热,所以越靠近边界,其温度越低。煤堆温升试验能够很好的反映煤矿井下煤炭自燃的实际。

由图4可得,在径向距离0.3 m处,降温速率最快的是阻化泡沫,这主要是因为阻化泡沫密度最小,在相同的出口压力情况下其在倾斜向上裂隙中的扩散速率最快。当t为100 s时,其能够扩散到测点处,在t为280 s时,温度降低到62.45 ℃;压注黄泥浆后,测点处温度一直缓慢下降,当t为720 s时停止压注后,开始出现缓慢的温度回升。这主要是因为黄泥浆能够很好的对低处的高温煤体进行降温,但其高位裂隙渗流能力不佳,导致无法快速的对测点处的煤体进行充分覆盖降温;压注无机凝胶后,测点处的温度相对于水泥基泡沫前期下降较快,这主要是因为无机凝胶具有很好的裂隙密封能力,能够很好的隔绝高温气流的运移。但当t大于380 s后,其降温能力不如水泥基泡沫,这是因为水泥基泡沫比无机凝胶的塑性黏度小,与裂隙界面直接的屈服应力也小,使得水基泡沫扩散阻力更小,渗流扩散更充分。综合4种防灭火介质降温效果,降温幅度最大的也是水泥基泡沫,其降温能力总体优于其他3种防灭火介质。为了更全面的测试水泥基泡沫煤堆降温效果,在不同径向距离处的温度变化如图5所示。

图5 压注水泥基泡沫后煤堆测点温度变化Fig.5 Temperature variation of coal stockpile after injection of cement based foam

由图5可得,整体上随着测试时间,测点首先缓慢降低,其次迅速降低、最后温度缓慢降低趋于平缓。在径向距离r=0.1 m处,0~100 s内,温度从376.98℃下降到323.90℃;100~180 s内,温度从323.90℃下降到28.09℃;180~580 s内,温度从28.09℃下降到21.18℃,之后温度一直维持在21℃左右。这主要是因为压注点在球心处,水泥基泡沫从球心扩散到径向距离r=0.1 m处需要一定的时间,当时间为100 s时,水泥基泡沫扩散到了r=0.1 m处的煤颗粒裂隙中,对高温煤颗粒覆盖、包裹、降温,所以从100 s到580 s内是水泥基泡沫对该径向距离处附近的煤颗粒直接降温的过程,该过程降温速度明显,测点温度迅速下降。水泥基泡沫分别于t为260,380,480,700 s扩散到径向距离r=0.2,0.3,0.4,0.5 m处,各测点温度分别从温度从376.00,374.38,372.14,369.27℃下降到26,29,35,42℃。以上温度变化趋势的原因与径向距离r=0.1 m处一致。

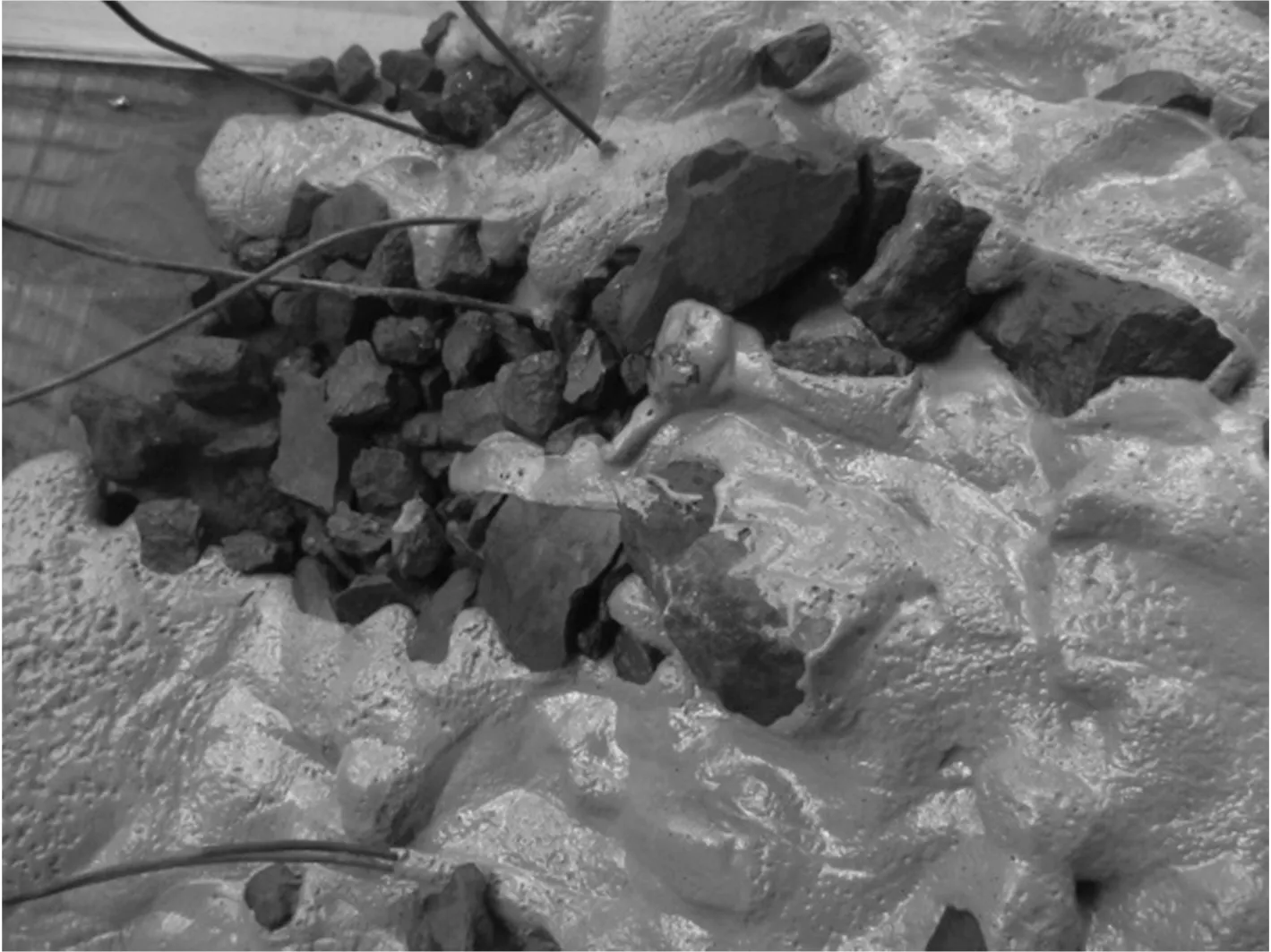

此外,随着水泥基泡沫不断压注和扩散,由于其以泡沫为载体,具有向上堆积的能力,所以随着测试时间的进行,水泥基泡沫能够逐步的对半球形煤堆中的裂隙网络进行封堵。当测试时间为700 s时,水泥基泡沫从煤堆表面渗流而出(图6)。从图6中可以看出,水泥基泡沫具有较高的粘度,能够对煤颗粒壁面产生挂壁特性,从而密实的封堵煤堆裂隙,且在高温环境中能保持较好的泡沫形态。在试验中,水泥基泡沫能够对376℃左右的高温煤颗粒进行降温的原因在于其具有较好的热稳定性。

图6 水泥基泡沫封堵高温煤颗粒裂隙效果Fig.6 Fractures sealing effect of cement based foam in high temperature coal particles

4 结论

1)水泥基泡沫液膜中分散着了大量的颗粒,表面活性剂能够很好的改变颗粒的接触角,增强了颗粒对气泡液膜及气液界面的粘附支撑作用。水泥基泡沫液膜中的水泥、粉煤灰等发生水化反应生成的凝胶与AFt晶体紧密结合形成结构网附着在浆体颗粒表面,对基质凝胶起到增强作用,直至凝结固化。

2)不同防灭火介质降温效果对比试验表明:阻化泡沫降温速率快,但降温幅度不大且不能持续堵漏;黄泥浆高位裂隙渗流能力不佳,导致无法快速的对测点处的煤体进行充分覆盖降温;无机凝胶具有很好的裂隙密封能力,但塑性黏度和屈服应力较大;水泥基泡沫降温能力总体优于其他3种防灭火介质。

3)水泥基泡沫压注前,煤堆不同径向距离处的温度都呈指数式增长。压注后,其能够对高温煤颗粒覆盖、包裹、降温,不同径向距离处的温度都呈现相同的变化规律。监测时间0~900 s内,径向距离为0.1,0.2,0.3,0.4,0.5 m处温度分别从376.98,376.00,374.38,372.14,369.27℃下降到21,26,29,35,42℃。

[1] Qin B, Li L, Ma D, et al. Control technology for the avoidance of the simultaneous occurrence of a methane explosion and spontaneous coal combustion in a coal mine: a case study [J]. Process Safety & Environmental Protection, 2016, 103:203-211.

[2] 王维, 戴广龙, 聂士斌, 等. 抑制煤炭自然发火注浆堵漏材料的性能研究[J]. 中国安全生产科学技术, 2014(11): 107-112.

WANG Wei, DAI Guanglong, NIE Shibin, et al. Research on performance of grouting plugging material for inhibition of coal spontaneous combustion [J]. Journal of Safety Science & Technology, 2014(11): 107-112.

[3] Lu Y, Qin B. Identification and control of spontaneous combustion of coal pillars: a case study in the Qianyingzi Mine, China [J]. Natural Hazards, 2015, 75(3): 2683-2697.

[4] 秦波涛, 王德明, 陈建华, 等. 高性能防灭火三相泡沫的实验研究 [J]. 中国矿业大学学报, 2005, 34(1):11-15.

QIN Botao, WANG Deming, CHEN Jianhua, et al. Experimental investigation of high-performance three-phase foam for mine fire control [J]. Journal of China University of Mining & Technology, 2005, 34(1): 11-15.

[5] 董宪伟, 艾晴雪, 王福生,等. 煤氧化阻化过程中的热特性研究[J]. 中国安全生产科学技术, 2016, 12(4):70-75.

DONG Xianwei, AI Qingxue, WANG Fusheng, et al. Research on thermal characteristics in the process of coal oxidation inhibition [J]. Journal of China University of Mining & Technology, 2016, 12(4):70-75.

[6] Deng J, Xiao Y, Li Q, et al. Experimental studies of spontaneous combustion and anaerobic cooling of coal[J]. Fuel, 2015, 157:261-269.

[7] Lu Z, Wang Q, Yin R, et al. A novel TiO2/foam cement composite with enhanced photodegradation of methyl blue [J]. Construction & Building Materials, 2016, 129:159-162..

[8] 李晓骁, 王宇. 不同类型固井水泥缓凝剂的作用特点对比[J]. 石油化工应用, 2017, 36(4): 14-17.

LI Xiaoxiao, WANG Yu. Study on the property comparison of different kinds of cement retarders [J]. Petrochemical Industry Application, 2017, 36(4): 14-17.

[9] 侯星, 薛群虎, 刘一军,等. 轻骨料和防水剂对发泡保温材料性能的影响[J]. 硅酸盐通报, 2015, 34(1):125-130.

HOU Xing, XUE Qunhu, LIU Yijun, et al. Influence of light-weight aggregate and water proofing agent on the performance of foaming insulating materials [J]. Bulletin of the Chinese Ceramic Society, 2015, 34(1):125-130.

[10] 鲁义, 陈立, 邹芳芳,等. 防控高温煤岩裂隙的膏体泡沫研制及应用[J]. 中国安全生产科学技术, 2017, 13(4):70-75.

LU Yi, CHEN Li, ZOU Fangfang, et al. Development and application of paste foam for prevention and control of fracture in high temperature coal and rock [J]. Journal of Safety Science & Technology, 2017, 13(4):70-75.

[11] Johansson G, Pugh R J. The influence of particle size and hydrophobicity on the stability of mineralized froths [J]. International Journal of Mineral Processing, 1992, 34(1): 1-21.

[12] Scrivener K L, Juilland P, Monteiro P J M. Advances in understanding hydration of Portland cement [J]. Cement & Concrete Research, 2015, 78:38-56.

[13] 彭小芹, 兰聪, 王淑萍,等. 水化硅酸钙粉体对水泥水化反应过程及机理的影响[J]. 建筑材料学报, 2015, 18(2):195-201.

PENG Xiaoqin, LAN Cong, WANG Shuping, et al. Effects of the C-S-H powder on the hydration process and mechanism of cement [J]. Jianzhu Cailiao Xuebao/journal of Building Materials, 2015, 18(2):195-201.

[14] Jeong Y, Oh J E, Jun Y, et al. Influence of four additional activators on hydrated-lime [Ca(OH)2] activated ground granulated blast-furnace slag [J]. Cement & Concrete Composites, 2016, 65:1-10.

[15] Snellings R, Mertens G, Adriaens R, et al. In situ synchrotron X-ray powder diffraction study of the early age hydration of cements blended with zeolitite and quartzite fines and water-reducing agent [J]. Applied Clay Science, 2013, 72(1):124-131.