一体化变桨驱动器的实验研究

2017-04-13辛绍杰宁尚贤陈慧婷

辛绍杰, 李 钊, 宁尚贤, 陈慧婷

(上海电机学院 a. 机械学院; b. 电气学院, 上海 201306)

一体化变桨驱动器的实验研究

辛绍杰a, 李 钊b, 宁尚贤b, 陈慧婷b

(上海电机学院 a. 机械学院; b. 电气学院, 上海 201306)

目前运行的风电机组的电动变桨系统有独立设计的核心部件,主要由伺服驱动器和备用电源组成。由于该组合的结构复杂,使用中常导致变桨系统出现故障。为确保风电机组安全、稳定运行,根据变桨系统工作要求,搭建了验证一体化变桨驱动系统的实验平台,对伺服驱动器和备用电源的一体化结构进行了实验研究,完成了不同工作模式下的性能和系统的低压穿越性能测试。实验结果表明,系统具有较好的运行特性,符合设计要求。

伺服驱动器; 备用电源; 一体化变桨驱动器; 实验研究

电动变桨系统是以随风速的大小调节风机叶片的桨距角、进而优化风机的输出功率为目的。在风力发电机组的起动阶段,风速从零上升到切入风速,当风速大于或等于切入风速时发电机发电,并通过变桨系统改变桨距角来调节机组的转速,使其保持恒定。在最大风能追踪过程中,桨距角保持不变;当风电机组达到最高转速时,通过调节风机叶片的桨距角来保证其在最大转速上实现恒转速发电;当发电机功率达到最大值时,通过调节桨距角实现恒功率控制;当风电机组在运行时遇到故障就需要进行变桨。由此可见,电动变桨系统应具备较强的动态响应能力和鲁棒性。当风机处于转速较高的工况时,在风机轮毂内存在较强的震荡,这易导致独立设计的电动变桨系统核心部件出现连接不稳定甚至完全断开的故障,对风电系统的安全稳定运行带来严重影响;同时,伺服驱动器和备用电源之间繁琐的接线也使变桨系统的维修难度和成本提高很多。针对上述问题,文献[1-2]中完成了伺服驱动器和备用电源的一体化结构设计。本文基于该一体化变桨驱动系统进行实验研究,以验证该系统在不同工作模式下的工作性能以及系统在低压穿越情况下的性能。

1 一体化变桨驱动器的结构

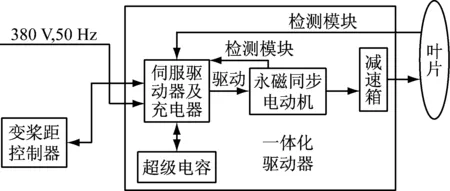

一体化驱动器结构[1]中的变桨电动机采用永磁同步电动机,备用电源采用超级电容,其整体结构如图1所示。由图可见,超级电容的充电主回路整合在了永磁同步电动机驱动主回路上,形成一体化主回路,从而使伺服驱动器与备用电源间的连接端点得到了简化,并省去了它们之间的接线,提高了风电系统的安全性和可维护性。一体化驱动器的动力源是电滑环电网电源,驱动器通过总线传输控制指令向在轮毂中的风机主控制器发送驱动系统的反馈信息[3-11]。

图1 一体化驱动器整体结构

2 实验平台

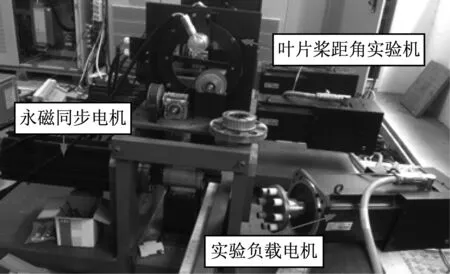

本文搭建的一体化变桨驱动系统实验平台如图2、3所示。变桨电动机参数如表1所示;备用电源的输出电压为DC 370~450 V,电容为2 F,工作效率为85%,工作温度为-25~50 °C。

图2 一体化变桨驱动系统实验平台

图3 负载及桨距角测试平台

参数数值参数数值额定电流/A25额定功率/kW6.6额定交流电压/V380额定转速/(r·min-1)2100额定转矩/N·m30最大转速/(r·min-1)3000最大电流/A75转动惯量/(kg·cm2)113

为测试一体化变桨驱动系统的带载能力,在实验中采用负载电动机作为变桨电动机的负载,计算得到变桨电动机的负载转矩为

TL=IL·KL

(1)

式中,KL为电流转矩转换系数,本文中KL=1.25~1.45 N·m/A;IL为负载电流。

搭建桨距角实验机以便实时检测叶片桨距角,实验平台上的减速装置减速比为600,桨距角的数值由光电编码器检测得到。

3 实验研究

实验参数如下:输入交流电压380 V,母线直流电压约535 V,正常运行阶段桨距角的旋转范围为0~80°,初始变桨电动机转速为300 r/min,电动机正、反转运行。

3.1 工作定位模式

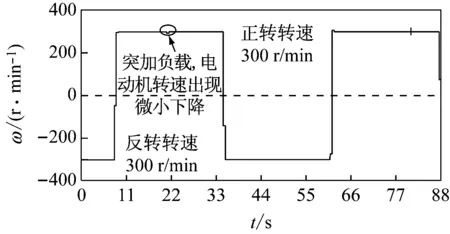

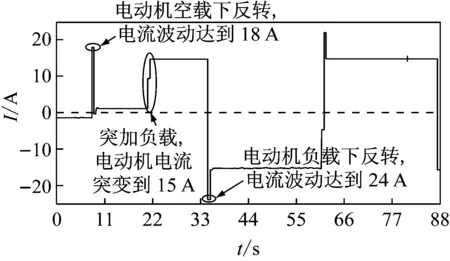

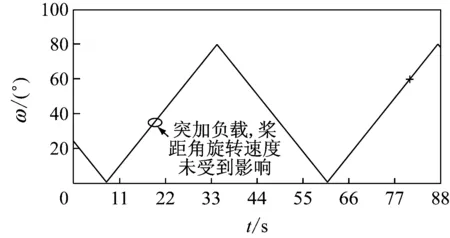

当t=0~20 s时,变桨驱动系统处于空载运行,此时桨距角旋转速度为3°/s,旋转范围为0°~80°。为避免因频繁停、启电动机而引起的电流冲击与损耗,在桨距角达到边界值时电动机自动反转;当t=20 s时,变桨驱动系统加入T=20 N·m的转矩负载,图4给出了工作定位模式下的实验结果。

(a) 电动机转速波形

(b) 电流波形

(c) 桨距角波形

由图4(a)可见,转向瞬间电动机转速存在波动;系统在t=20 s时突然加入负载后,电动机转速微降,由300 r/min降至295 r/min左右,又在0.2 s内恢复到了300 r/min,其下降相对值与恢复时间均在合理范围内,说明系统采用的控制策略是快速、可靠的。由图4(b)可见,变桨电动机转向瞬间的电流同样存在波动,反向电流值在空载状况下达到了18 A,电动机基本无损耗;当t=20 s时,电动机的电流值由1 A迅速升至15 A。由图4(c)可见变桨电动机的正、反转运行状态。当t=20 s时,桨距角转速基本不受变桨电动机转速变化的影响,这说明系统的控制策略是合理的。

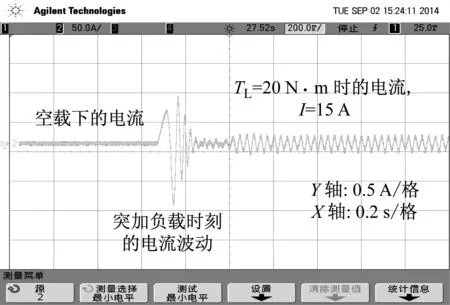

图5显示了突加负载瞬间时电动机电流的变化过程,电动机电流最大值约70 A,达到新的稳定值仅需约0.3 s,说明系统的控制是有效、快速的。

图5 突加负载后的电动机电流波形

3.2 安全运行模式

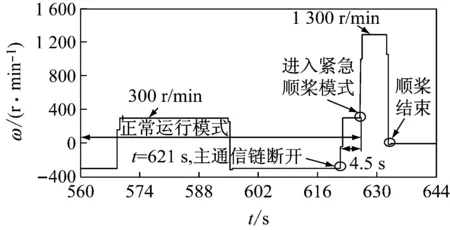

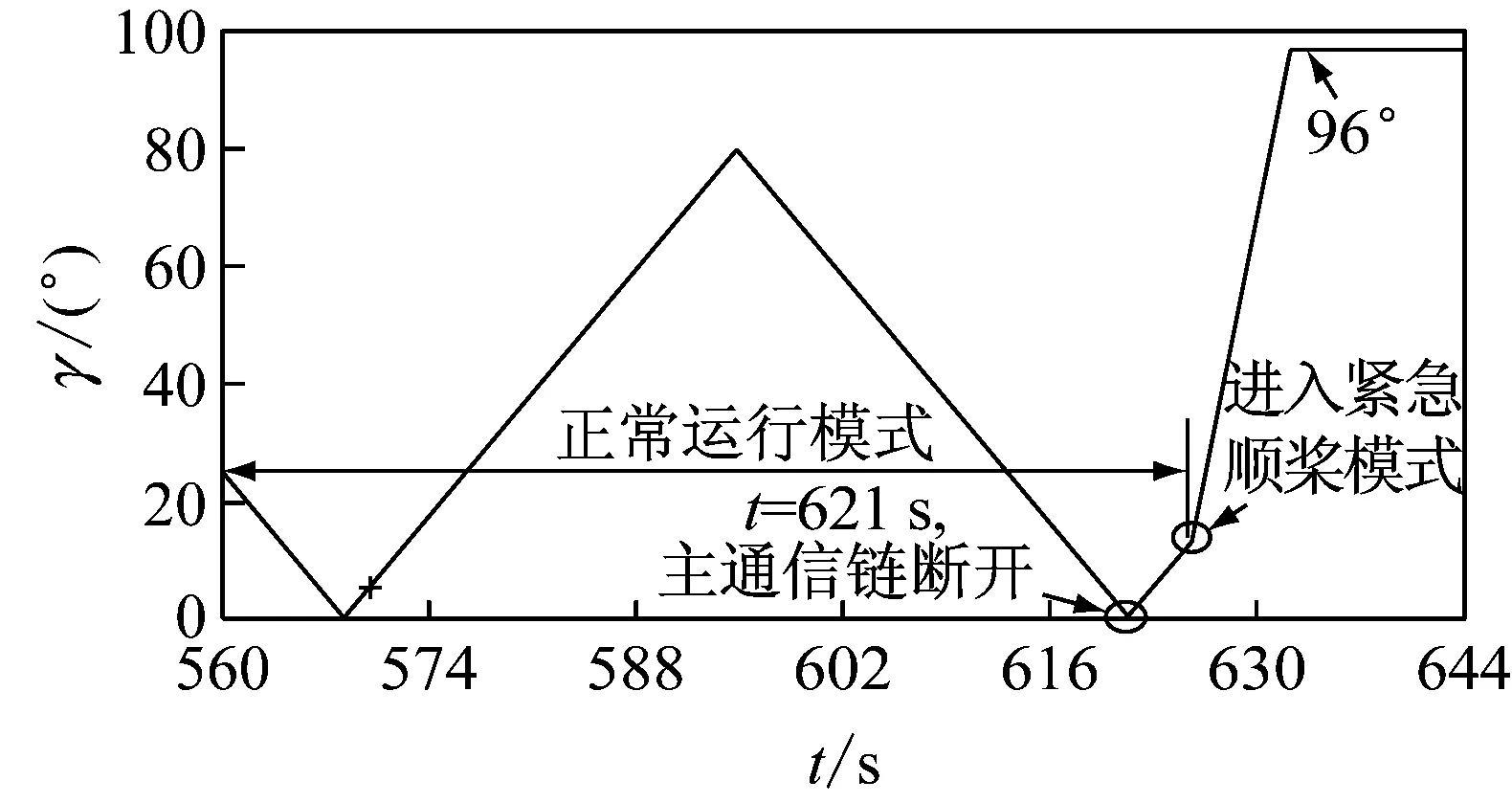

实验初始阶段,TL=20 N·m,当t=621 s时,主通信链的连接断开,TL增至25 N·m,变桨系统进入紧急顺桨工作模式,实验结果如图6所示。

由图6(a)的电动机转速波形图可见,当t=621 s时,手动断开系统主通信链,原模式运行4.5 s,此过程中电动机以300 r/min速度正常反转;当t=625.5 s时,电动机顺桨转速由300 r/min迅速升至1 300 r/min;运行6.8 s后,电动机转速迅速降到0。由图可见,电动机转速在通信链断开的瞬间基本无下降,这表明一体化变桨系统的控制策略具有较好的鲁棒性。

由图6(b)的电动机电流波形图可见,当t=621 s时TL增加,此时电流存在一定下降,运行4.5 s后变桨系统进入紧急顺桨模式,电动机转速增加导致其电流产生较大波动,电流由15 A增加到45 A,持续约0.5 s后又下降至15 A。电流波动尽管较大,但也属波动合理范围,且很快恢复到了稳定值,这表明系统具有较好的鲁棒性。

(a) 电动机速度波形

(b) 电动机电流波形

(c) 桨距角波形

由图6(c)的桨距角波形图可见,当t=626 s时变桨系统进入紧急顺桨工作模式。在3 s内,桨距角转速增到13°/s,并迅速达到完全顺桨角度96°。

实验结果说明:顺桨过程共用时约14 s,能够满足遇到通信故障时变桨风机在15 s内应完成收桨的要求,其控制系统的鲁棒性较好。

3.3 紧急状态模式

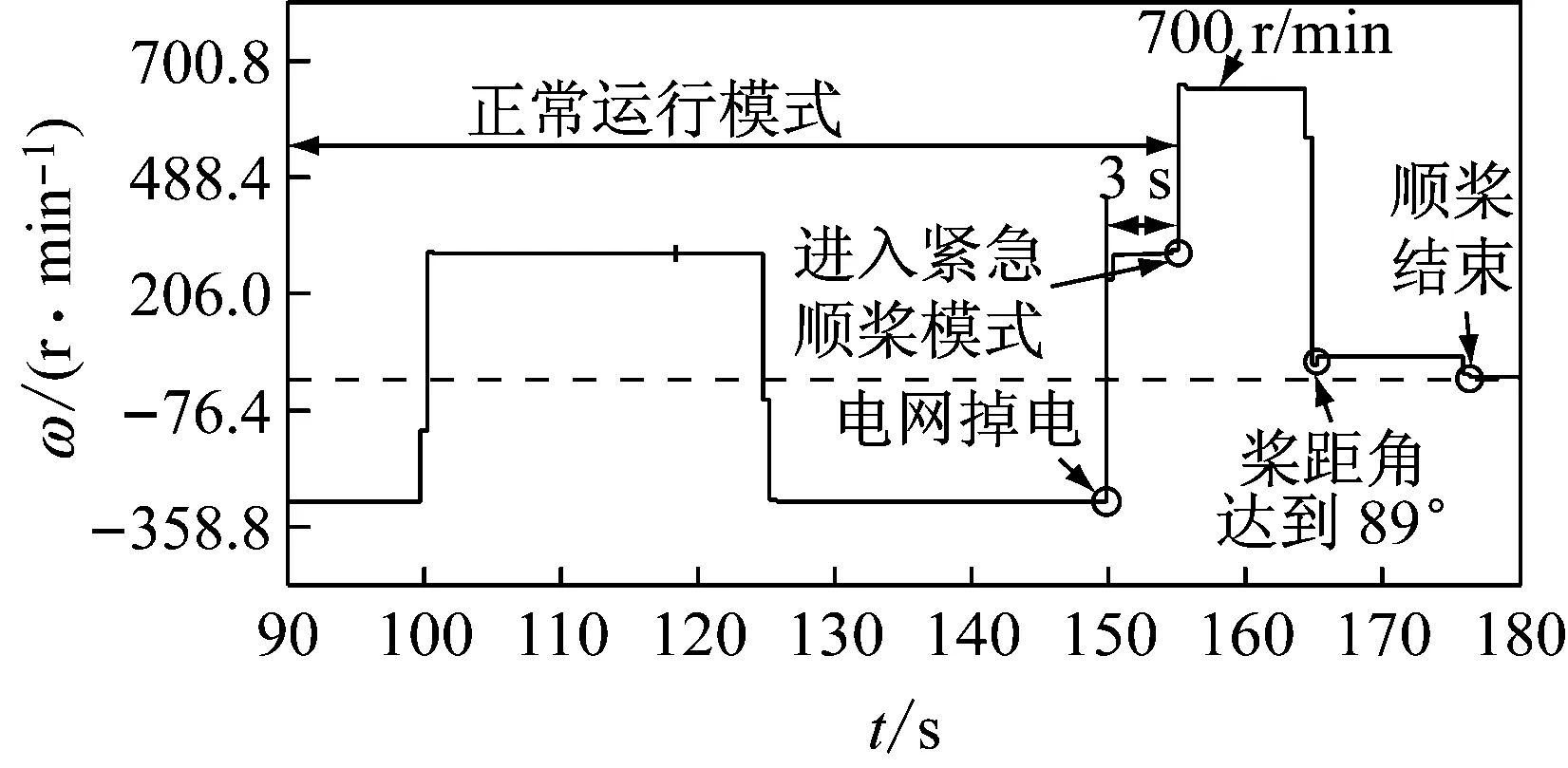

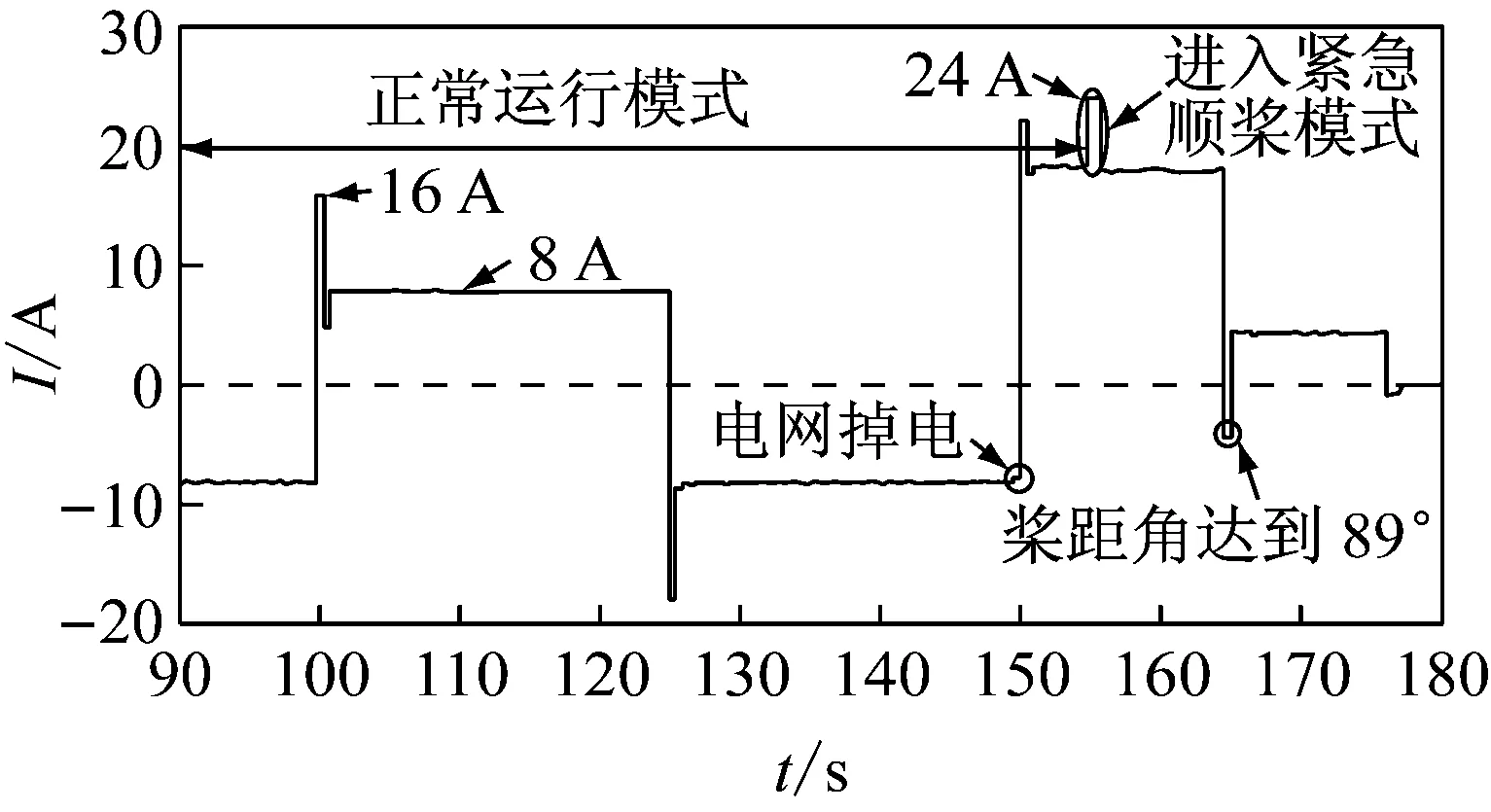

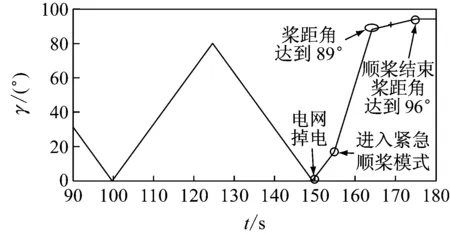

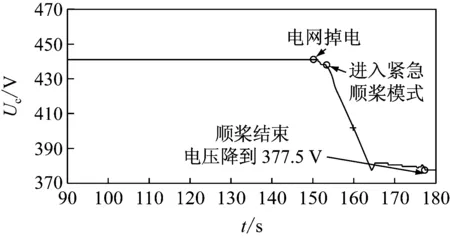

初始阶段,TL=10 N·m,当t=150 s时电网供电断开,改由超级电容器为系统供电,TL升至25 N·m,实验结果如图7所示。

图7(a)为电动机转速波形图。变桨电动机在t=150 s时反转,此时电网供电断开,TL从10 N·m增加到25 N·m;此后5 s内变桨电动机速度保持在300 r/min;电网在t=155 s时仍未接入风电系统,此时,变桨系统进入紧急顺桨模式,变桨电动机的输出转速迅速增加到700 r/min,并以此速度运行约9.8 s后又下降到60 r/min,而后以此速度运行约11 s直至电动机停止运行。

(a) 电动机转速波形

(b) 电动机电流波形

(c) 桨距角波形

(d) 超级电容电压波形

图7(b)为电动机电流波形图。当t=150 s时TL增加,电流值由-8 A升到18 A,此过程电流最大值为22 A;系统在t=155 s时进入紧急顺桨工作模式,此过程中电流最大值为24 A。在紧急顺桨过程中,由于电流波动时间很短,可认为波动的电流最大值属合理范围。

图7(c)为桨距角波形图。当t=150 s时电网掉电,桨距角线性增加,到155 s时桨距角增加到17°,并进入紧急顺桨模式,桨距角随后快速升至89°,t=164 s时开始缓慢增加到顺桨状态结束时的96°。图7(d)为备用电源超级电容电压波形图。由于t=150 s时电网供电断开后启动了备用电源供电,因此,超级电容电压缓慢下降;当t=153 s时电压下降了约3 V,进入了紧急顺桨模式。整个过程结束后,超级电容电压值降到377.5 V,还是高于系统的最低工作电压280 V,这表明备用电源的能够满足变桨系统实际需求。

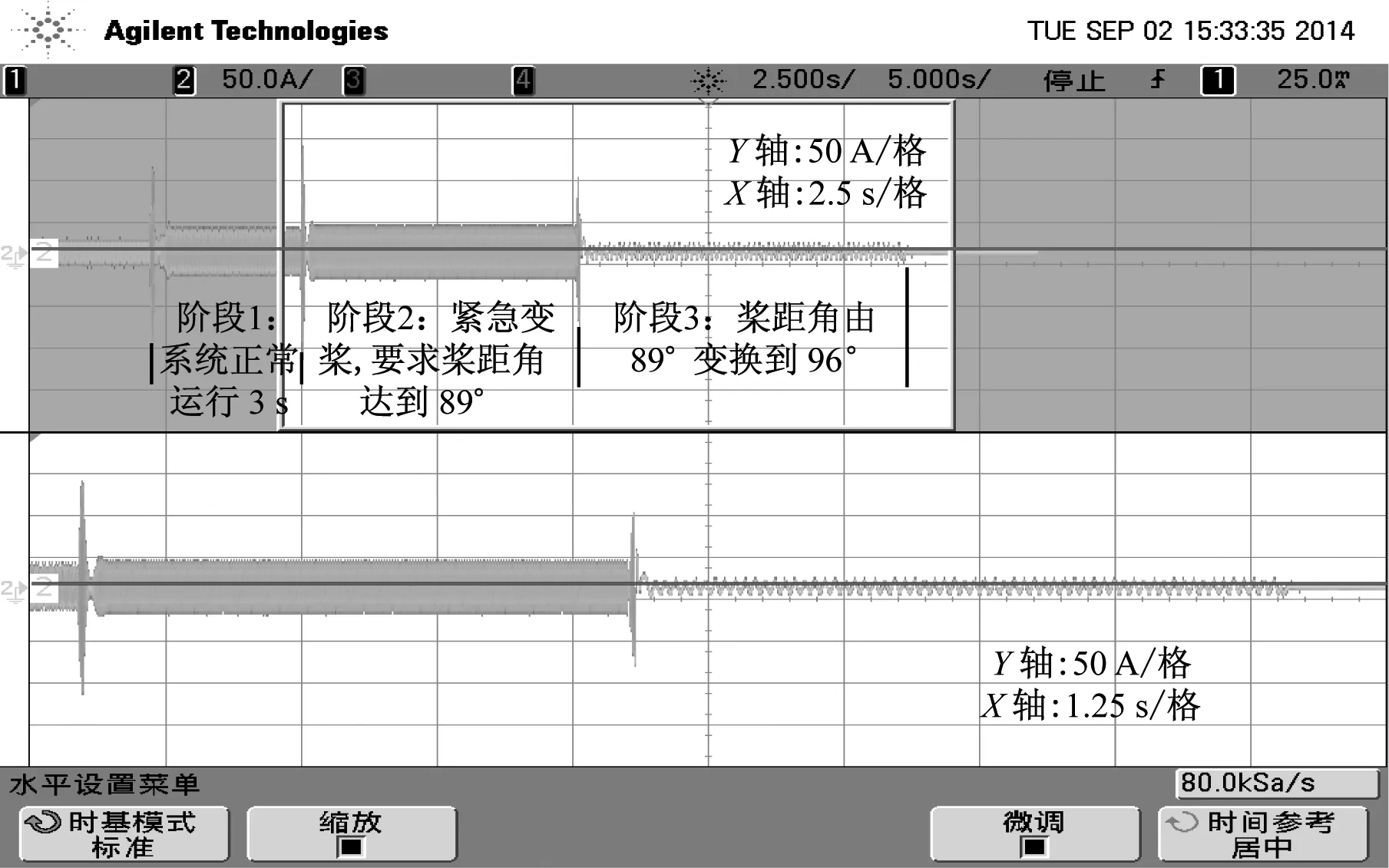

由图8可见,阶段1,系统正常运行3 s,系统电流随TL增加而增大,在电动机反转开始时波动较大;阶段2,系统进入紧急顺桨模式,电流达到130 A峰值,又在0.1 s内恢复至稳定值;阶段3,变桨电动机转速在桨距角达到89°后又降到60 r/min,桨距角则缓慢升至96°,电流值达到了80 A峰值,在0.1 s内又恢复到稳定值。因此,在模式转换的3个阶段,变桨电动机电流有一定的波动,但很快又在0.1 s内恢复到稳定值,表明系统的鲁棒性较强。

图8 紧急状态模式下的电流波形

4 低压穿越实验

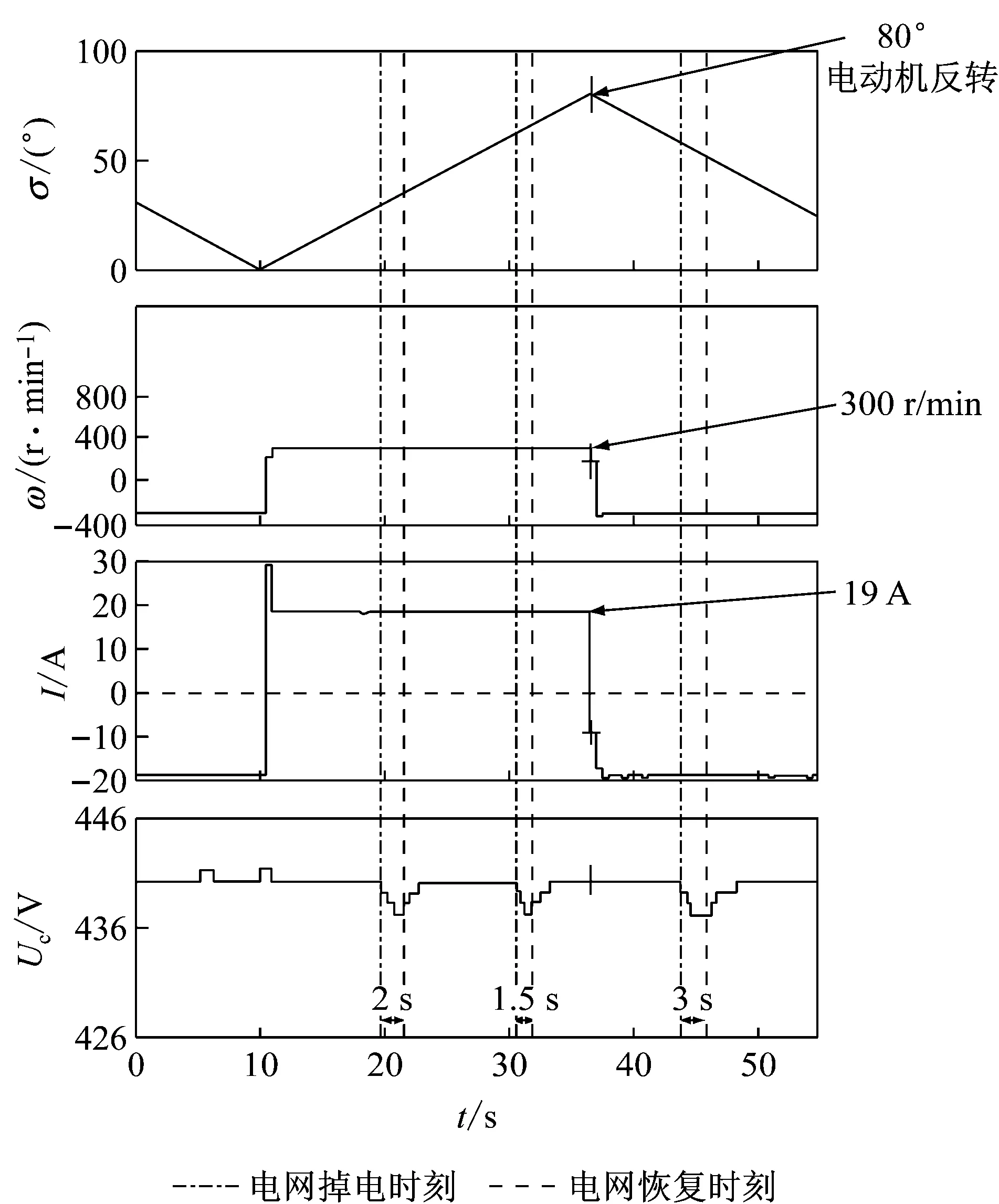

采用手动断开与闭合电网开关来模拟低压穿越条件,电动机转速300 r/min,TL=25 N·m。实验全过程电网开关共断开、闭合3次,每次时间差均在3 s以内:第1次,当t=19.5 s时断开,持续2 s;第2次,当t=30.5 s时断开,持续1.5 s;第3次,当t=42.5 s时断开,持续3 s。实验结果如图9所示。

图9 低压穿越试验波形

由图可见,在电网断开瞬间,系统切换为备用电源——超级电容供电,此时电容电压有所下降;在此期间,变桨电动机的转速、电流及转矩等工作参数基本保持稳定,系统处于正常运行模式;当电网供电恢复后,超级电容器快速充电,电容电压恢复至电网断开前水平;在此期间,变桨电动机转速、电流及转矩等工作参数同样不受影响,表明了一体化系统的低压穿越特性较为优越,能够满足风机的实际需要。

5 结 语

本文针对伺服驱动器和备用电源的一体化结构进行了实验研究,根据风电机组的需求搭建了实验平台,并进行了工程实验,获得了一体化变桨驱动系统在工作定位模式、安全运行模式、紧急状态模式以及系统低压穿越情况下,实验平台上位机和示波器显示的波形,验证了一体化系统结构的技术可行性。

[1] 李钊,辛绍杰,杨恩星. 变桨系统的备用电源与伺服驱动器一体化结构 [J].电气应用,2015(1):120-123.

[2] 李钊,杨恩星,辛绍杰,等.控制变桨系统用伺服驱动器与备用电源的一体化结构:ZL201420205288.1 [P].2014-07-06.

[3] 贺益康,胡家兵,徐烈. 并网双馈异步风力发电机运行控制 [M].北京:中国电力出版社, 2012.

[4] 安占国.3MW风机变桨距驱动系统设计 [D].沈阳:沈阳工业大学, 2011.

[5] 李辉,杨超,赵斌,等.考虑变桨驱动电机特性的风电机组运行性能仿真[J].电力系统保护与控制, 2011, 39(18):26-31.

[6] LIU Junqiao, ROSYADI M, TAKAHASHI R,et al. A new pitch control system of wind turbine to damp power system frequency fluctuations [C]// 2012 International Conference on Renewable Energy Research and Applications. Nagasaki, Japan: IEEE, 2012:1-5.

[7] YUAN Xibo, LI Yongdong. Control of variable pitch and variable speed direct-drive wind turbines in weak grid systems with active power balance [J].IET Renewable Power Generation, 2014, 8(2):119-131.

[8] 宋建秀,吉天平,许力伟. 兆瓦级风力发电机组变桨距系统 [J]. 大功率变流技术,2011(1):31-35.

[9] 阎卓,凌志斌,蔡旭.兆瓦级风力发电电伺服独立变桨控制系统的设计 [J].电气传动, 2010, 40(6):8-11.

[10] Infineon. FP100R12KT4_B11: TechnischeInformation/TechnicalInformation [EB/OL].[2016-08-25].http://www.infineon.com/dgdl/Infineon-FP100R12KT4_B11-DS-v03_00-en_de.pdf?fileId=db3a3043156fd 57301161a6b3faf1e18.

[11] 鲁斌,田炜,刘剑,等. 基于超级电容的变桨系统后备电源设计 [J].江苏电机工程, 2013, 32(5):46-48.

Experimental Study of Integrated Variable Pitch Driver

XINShaojiea,LIZhaob,NINGShangxianb,CHENHuitingb

(a. School of Mechanical Engineering; b. School of Electrical Engineering, Shanghai Dianji University, Shanghai 201306, China)

Electric pitch systems in the currently operating wind turbines has their core components designed independently. The components mainly include a servo driver and a backup power. In a complex structure, they often cause faults in operation. To ensure safe and stable operation of wind turbines, an experimental study is performed on integrated design of the servo driver and backup power. An experimental platform is set up to verify performance of the integrated variable pitch drive system under different operating modes. Actual demands of a wind turbine are considered. The results show that the system has good operating characteristics, and meets the design requirements.

servo driver; backup power; integrated variable pitch driver; experimental study

2017 -01 -11

辛绍杰(1963-),男,教授,博士,主要研究方向为机械设计及理论、机器人技术,E-mail: xinsj@sdju.edu.cn

2095 - 0020(2017)01 -0001 - 05

TM 614

A