物联网技术在现场混装工业炸药监控系统中的应用研究

2017-04-13黄显杭

仲 峰,黄显杭

(葛洲坝易普力股份有限公司, 重庆 400023)

物联网技术在现场混装工业炸药监控系统中的应用研究

仲 峰,黄显杭

(葛洲坝易普力股份有限公司, 重庆 400023)

根据多年的现场混装系统实际应用经验,从安全生产、质量控制、智能化水平等方面科学系统分析了国内现场混装系统技术存在的问题,并针对存在的问题,从提高现场混装装备智能化水平出发,提出了应用物联网技术改进现场混装技术的措施和方法。

现场混装车;工业炸药;智能监管;物联网技术

工业炸药现场混装技术以其高效、安全、节约、环保等优点成为当今国内外炸药与爆破领域的主要发展方向[1],民爆行业“十二五”规划中明确指出:“工业炸药向安全高效,系列化方向发展,大力发展现场混装型产品”[2]。然而,目前国内现场混装系统(包括现场混装车以及地面制备站)在生产过程中仍存在着自动化程度低、劳动强度大、生产效率低、安全条件差、测控仪表可靠性差,生产数据监测少、信息化管理水平低等问题,制约着现场混装技术的应用。《关于民用爆炸物品行业技术进步的指导意见》和《关于推进工业机器人产业发展的指导意见》明确提出,通过鼓励民爆企业采用自动化、信息化技术改造传统的生产方式和管理模式,加快现有生产工艺的升级换代,提高炸药生产过程中的本质安全性,以信息化技术提升民爆生产及管理水平。因此,对于现场混装系统自动化、信息化技术的研究就显得尤为重要。本文针对目前现场混装系统中包括安全生产、质量控制以及智能化中存在的一些问题,提出应用物联网技术[3 ̄4]改进现场混装技术的措施和方向。

1 现场混装系统信息化技术应用现状

近年来,在民爆行业主管部门大力推动工业化与信息化融合的背景下,我国现场混装系统生产经营过程中已逐渐利用信息化、自动化、智能化技术,建立智能远程监控系统,实现对生产过程涉及的关键数据进行自动采集、存储、预警等,从而达到远程监测、实时管控的目的,对于提高企业智能监管、本质安全水平具有重要意义。

目前,工业炸药现场混装系统中对混装车的生产数据进行远程监管的现场混装车动态监控信息系统,基本实现了对混装车的生产产量以及作业位置进行远程监管,但对混装车作业过程以及地面站半成品制备过程,尤其是安全联锁数据、原材料数据、生产数据、质量检测数据等关键数据的智能化远程监管还远未做到,制约着现场混装安全管理水平的提升和生产经营活动本质安全性的提高。

1.1 安全生产方面存在的主要问题

自动控制系统的有效性是地面站与混装车得以安全生产的重要保证,目前现场混装系统中自动控制系统的有效性判定主要是基于构建相应的安全联锁装置。安全联锁装置是对生产过程中重要的生产数据如温度、压力、流量等进行监控,并判断其是否工作在合理范围内,如果监控数据异常,超出合理范围便会自动报警或者强制停机以保证生产安全。目前的现场混装系统中,安全联锁装置的建立并没有统一标准,安全联锁硬件设备的类型、数量、安装位置以及安全联锁软件参数的含义、取值等都不尽相同,因此安全联锁系统设计的合理性得不到保证,导致监测数据不完善、不合理,从而给生产过程带来安全隐患。

1.2 质量控制方面存在的主要问题

1.2.1 原材料计量误差大

现场混装系统中所使用的原材料主要包括硝酸铵、乳化剂、柴油等。水相制备中,对于硝酸铵投入量的计量主要是根据投入硝酸铵的包数进行计量(包数较多人工数数易出错)。油相制备中,对于乳化剂投入量的计量主要是根据乳化剂桶装额定量进行计量,对于柴油投入量的计量主要是根据体积流量计进行计量(鉴于液体温度对密度影响较大,体积流量计计量质量误差较大)。在实际生产过程中,上述计量方式对于半成品按照工艺配方进行制备时将产生一定误差,导致生产人员需要在制备过程中根据质量检测结果来反复调节原材料的投入量,给质量控制增加不确定性。

1.2.2 质量检测不准确

对于现场混装炸药而言,原材料、半成品以及成品乳化炸药的质量检测尤为重要,直接影响着混装炸药的爆速等性能参数,决定着乳化炸药质量的优劣。在目前的质量检测中,在生产现场对于水油相以及成品乳化炸药检测的最主要的参数是温度与密度,所采用的检测工具主要是酒精温度计、玻璃密度计以及密度杯等计量精度并不高的仪器,所测量的数据与实际值存在一定偏差。在管理上,对于质量检测数据并未要求以电子表格形式上传到单位主管部门,更多由生产各单位自行负责质量检测后的填报工作,在监管上并不够严格,因此一定程度上会导致质检员在质检工作上的疏忽,从而引起质量事故。

1.3 智能化方面存在的主要问题

1.3.1 关键工序智能化设备不到位

在地面制备站中,作为现场混装乳化炸药半成品制备的关键点之一,水、油相密度检测直接决定水油相配比是否准确。但目前仍采用线下检测,即通过人工取样后测量,在此过程中由于受环境温度以及人工操作等因素的影响,其测量值与实际值存在一定误差。如果采用高精度的密度传感器等智能装备加装在水油相罐中,通过数据采集及分析处理系统对水油相密度进行线上检测,必将提升质量控制智能化水平。无疑,这是一个发展方向。

在现场混装乳化炸药车中,对于关键工序乳胶基质的计量仍采用转速测量的方式,但该方式在测量过程中并不能保证乳胶基质流入量与泵送装置的转速成线性比例关系,空转时也同样会继续计量,因此对于乳胶基质测量值误差较大,一定程度上影响爆破效果和精细化程度。

对于目前应用较为广泛、技术较成熟的智能化设备,质量流量计是否可以应用于乳胶基质的测量可作为研究方向。

1.3.2 缺乏生产数据远程集中管理系统

现场混装乳化炸药生产数据主要包括水油相生产量,水油相上车量、水油相返料量以及混装乳化炸药生产量。目前,对于水油相生产量、上车量、返料量的采集主要是通过质量流量计实现,然后通过人工进行纸质档数据填报,上述数据并没有进行电子归档并上传到相关主管部门。现场混装乳化炸药生产过程中的安全联锁数据主要包括水油相温度、压力、液位、流量数据,乳化器、螺杆泵温度、压力、转速数据等,对于上述安全联锁数据可实现现场级的远程监控,但并没有实现公司级的远程监管,公司主管部门并不能及时了解现场生产情况。

综上所述,建立现场混装乳化炸药生产数据以及安全联锁数据公司级甚至行业级集中远程监管系统,不仅能解决生产数据监管的滞后性问题,还有助于提高企业生产质量管控以及应急处理能力,对于提高生产本质安全水平具有重要意义。

2 智能化现场混装系统应用研究

2.1 总体架构

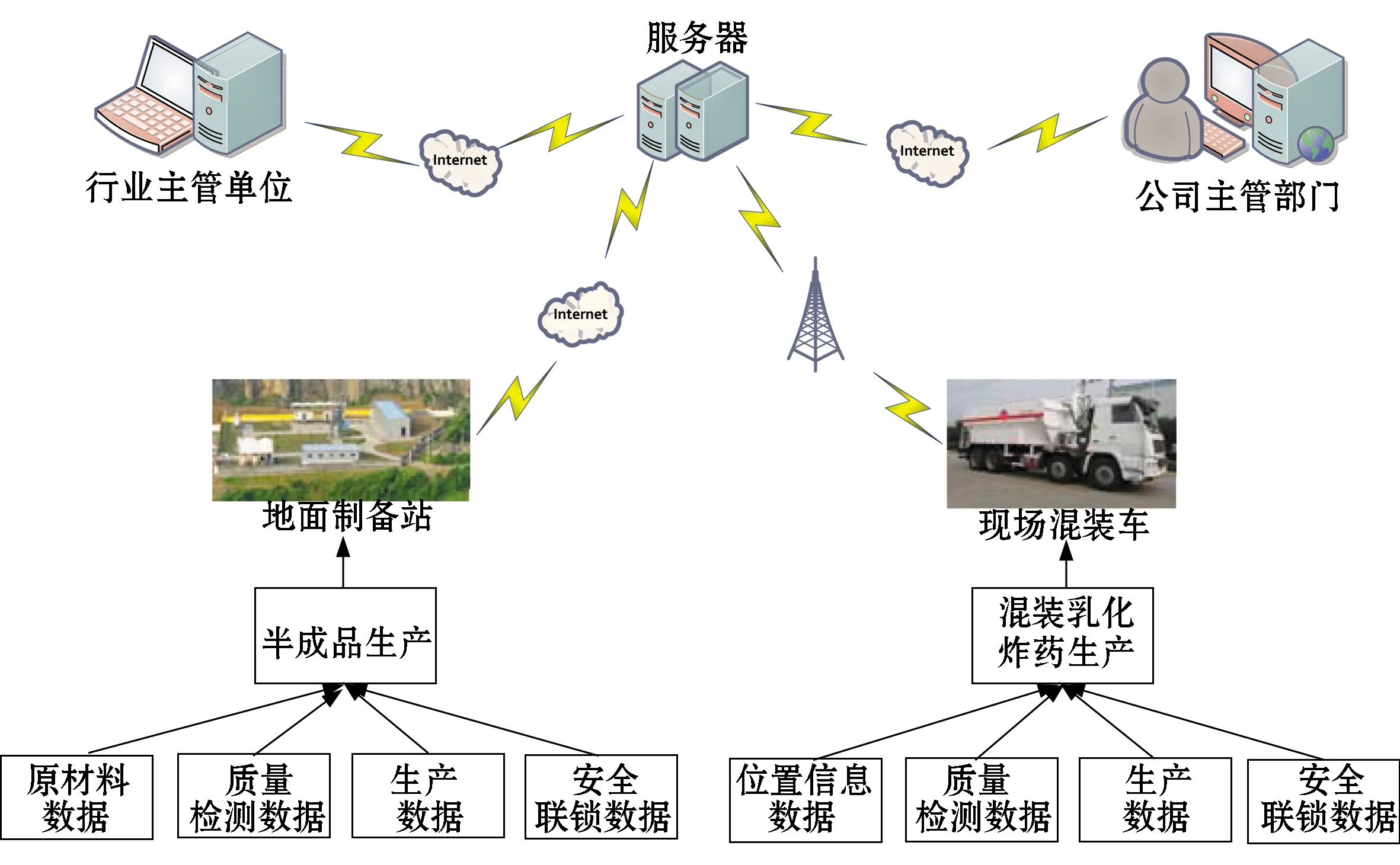

综合运用传感器技术、RFID技术、计算机技术、通信技术等物联网技术,构建原材料出入库数据、质量检测数据、生产数据、安全联锁数据以及位置数据等采集系统(结构见图1),建立企业主管部门以及行业主管单位数据监控、远传、查询、分析等监管系统。

图1 现场混装工业炸药监控系统中的物联网技术应用流程结构

2.2 设计方案

2.2.1 原材料数据采集系统

原材料数据采集系统[5]主要用于地面制备站半成品生产过程中对所使用的原材料数量进行自动采集,同时该系统具备对采集的数据进行记录、存储、报警、查询、上传等功能。原材料数据主要包括现场混装乳化炸药生产过程中所涉及到的水相、油相、敏化剂等半成品所使用的材料,其中包括硝酸铵、乳化剂、柴油、亚硝酸钠、柠檬酸等。在生产过程中,对消耗的原材料数据进行智能采集,并实时上传到智能监管平台以实现数据备案和分析处理。

2.2.2 质量检测数据采集系统

质量检测数据采集系统主要用于对地面制备站的原材料、半成品和现场混装车生产的成品乳化炸药的质量检测数据进行采集,并对采集的数据进行记录、存储、查询、上报等。其中,硝酸铵的检测数据主要有含水量、含氮量,水相的检测数据主要有温度、密度、pH值,油相的检测数据主要有温度、密度,现场混装乳化炸药的检测数据主要有密度、温度、爆速、猛度、殉爆距离等。

质量检测分别用精度较高的密度测试仪、pH测试仪、温度测试仪取代传统精度较低、使用不方便的酒精温度计、玻璃密度计和pH试纸。质检员将采集后的数据实时输入到质量检测数据采集系统中,通过与标准数据库进行对比分析,系统自动判断所采集的数据是否合格。

2.2.3 生产及安全联锁数据采集系统

生产及安全联锁数据采集系统主要用于对地面制备站和现场混装车的生产及安全联锁相关数据进行采集,并对采集数据进行记录、存储、报警、查询、上报等。生产数据主要包括水油相产量、乳胶基质产量、乳化炸药产量。安全联锁数据主要包括水油相温度及液位,水油相泵流量及压力,乳化器温度、转速及压力,螺杆泵温度及压力等。在生产过程中,系统对上述数据进行自动采集并监测,通过与标准数据库进行比对,实时判断生产数据以及安全联锁数据是否在标准设定范围内。如果数据与设定范围值不匹配,系统将会自动报警或者停机以保证安全生产。

2.2.4 作业信息数据采集系统

作业信息采集系统[6]主要用于对现场混装车的运行参数以及现场混装乳化炸药生产、安全联锁等进行数据采集,并将采集到的数据实时传送到集中远程管控系统。主管单位通过该系统有效分析现场混装乳化炸药车的生产运行情况,对混装车运行以及生产作业情况进行实时监控,加强对混装车炸药流向的管控,减少不必要的意外生产事故。混装车的运行参数主要包括运行路径、运行时间、运行距离等。现场混装乳化炸药生产数据主要包括水油相使用量、敏化剂使用量以及现场混装乳化炸药生产量等。现场混装乳化炸药安全联锁数据主要包括水油相流量,乳化器温度、压力、转速以及轴径向位移,螺杆泵温度、压力等。

2.2.5 集中远程管控系统

集中远程管控系统主要用于对现场混装系统中的原材料、质量检测、生产及安全联锁以及作业信息等数据采集系统进行整体集成并统一管理,对现场混装系统中所涉及的关键数据进行远程监视、查询、预警、对比、修正、提醒等,实现真正意义上的实时监控、在线指挥、管控一体,确保安全、高效生产。

3 结 论

目前应用的现场混装系统在安全生产、质量控制、智能化等方面普遍存在安全联锁、原材料、质量、生产等重要数据未能实时记录并上传到企业主管部门或者行业主管单位以进行有效管控的问题。利用物联网技术建立一套智能化现场混装系统,对生产过程中涉及的上述数据以及位置数据进行记录、存储、匹配、报警、查询、上报等,实现远程智能监控,提高安全管理和本质安全水平。

[1]李国仲.乳化炸药现场混装技术安全性探讨[C]//第十六届中国科协年会,2014.

[2]万红彬.混装车与混装炸药爆破应用技术的现状及发展[J].中国矿业,2013,22(4):162 ̄167.

[3]匡治兵,占必文,彭文林,等.现场混装炸药物联智能管控系统研究[C]//第十六届中国科协年会,2014.

[4]刘瑞强.浅谈信息化系统在民爆企业设备管理中的应用[J].煤矿爆破,2013,4(8):8 ̄10.

[5]杨光华,王德政.基于RFID远程识别技术的涉密资产进出管理系统研究[J].物联网技术,2012,2(1):48 ̄51.

[6]仲 峰.现场混装炸药车监控系统车载终端的开发与应用[J].矿业研究与开发,2014,34(2):89 ̄91.

吕书平(1977-),男,山西五台人,工程师,主要从事矿山采矿工程设计、技术管理及安全管理工作,Email:lvshuping08@163.com。

2016 ̄11 ̄21)