日本交通沉管隧道的发展与经验

2017-04-12刘晓东花田幸生

林 鸣,林 巍,刘晓东,花田幸生

(1.中国交通建设集团有限公司,北京100088;2.中交公路规划设计院有限公司,北京100088;3.中交港珠澳大桥岛隧工程项目总经理部,珠海519015)

日本交通沉管隧道的发展与经验

林 鸣1,林 巍2,刘晓东2,花田幸生3

(1.中国交通建设集团有限公司,北京100088;2.中交公路规划设计院有限公司,北京100088;3.中交港珠澳大桥岛隧工程项目总经理部,珠海519015)

日本总共建设了约24座交通用沉管隧道,文章根据工作经验及文献调查,将日本的沉管隧道的发展按空间与时间分为国际交流、规模生产、因地制宜和海外建设四个部分进行回顾。讨论了日本沉管项目体现的务实创新及周转使用的工程哲学。

沉管隧道;钢壳结构;混凝土结构;三明治结构;可持续发展;周转使用;务实创新

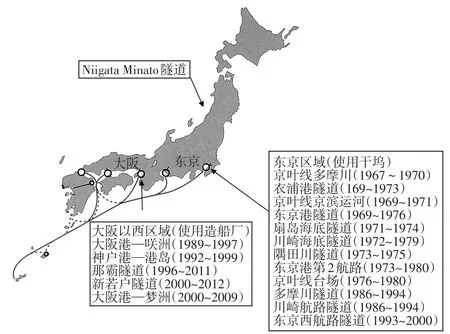

日本自1935年建设了20多座交通沉管隧道,从地域上基本可划分为东、西两个区,参考图1。按工法及构造大致分为以东京为中心的混凝土干坞法,以及大阪西侧的造船厂钢混组合结构。

美国1894年建成第一座沉管,采用钢结构[1]。一战后日本工程师赴美考察,所以早期的日本沉管可见钢壳形式。荷兰1942年建成了第一座混凝土沉管[1]。1970年之后日本沉管隧道完全转向了混凝土结构。东京附近的干坞30年期间建设了10多座混凝土沉管隧道,1987年在大干坞内用13年时间连续建设了三座长隧道[2]。1990年以后,日本西区的大阪的造船厂承接了西区所有沉管隧道的钢结构加工[3]。2000年,东京西航路沉管隧道竣工,东区的水下通道趋于饱和,大型干坞作它用。同时日本沉管技术向海外发展,2008年日本大成建设公司建设完成了世界最深的博斯普鲁斯海峡沉管隧道。2000年后东区的水下沉管隧道再无建设,直到最近日本东京获得了2020年奥运会的举办权,在东区需要增设一条沉管隧道,但是干坞已然不存,因而目前仍使用西区的大阪造船厂生产钢混管节的钢结构,再货运至东区继续混凝土浇筑与安装。

下文以时间及地域为主线进行叙述,再讨论。

图1 日本沉管隧道区域划分图(东京区域、大阪区域)Fig.1 Sketch of Japan immersed tunnel regions(Tokyo region and the Osaka west)

1 日本沉管隧道的发展

1.1 早期建造的沉管隧道(1935~1985年)

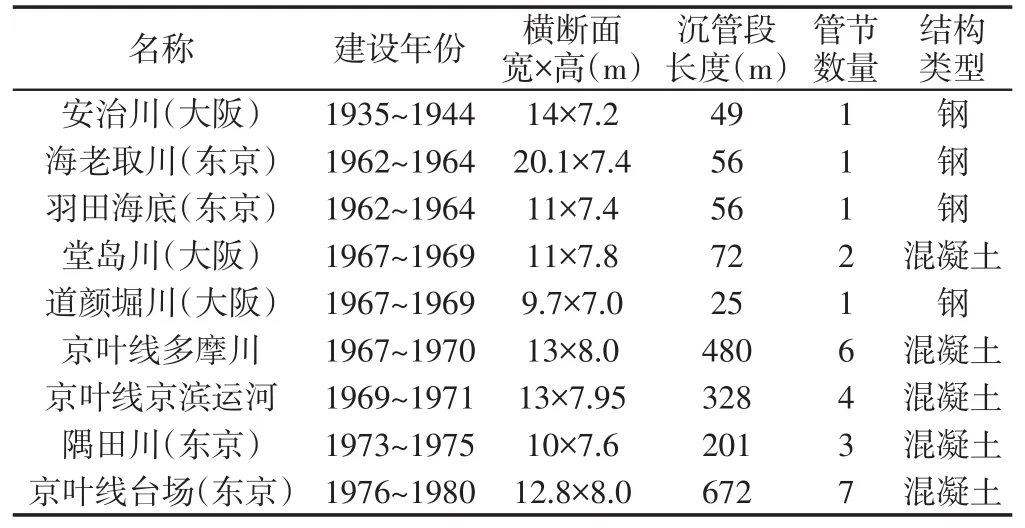

日本早期沉管隧道概况[2]见表1。除安治川及海老取川两座沉管隧道是公路隧道,其他均为铁路。有关结构类型,最早的安治川隧道中使用了钢结构与钢筋混凝土结构;随后建成的钢结构隧道有3座,均为长度50 m左右的单管节;同时期的另外3座隧道为混凝土结构,建设规模稍大。1970年以后的30 a,日本东区建设的10多座沉管的工法完全转向了使用东京附近干坞来进行混凝土沉管管节的预制,均位于图1中指向的东京区域。

1.2 东京干坞建造的一些沉管隧道(1985~2000年)

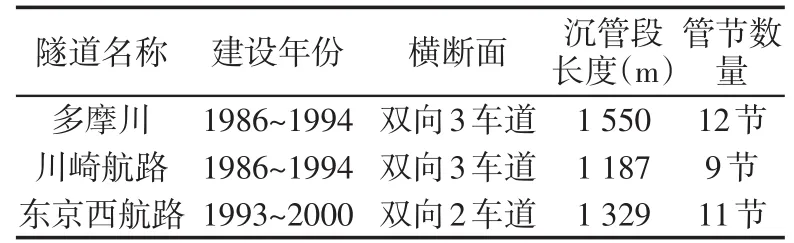

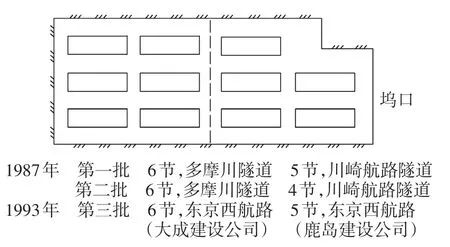

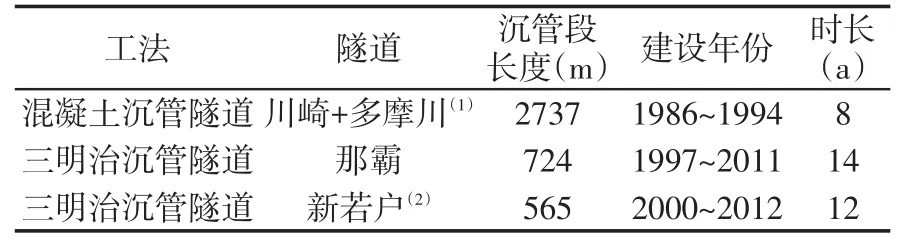

1986年在日本东部的Ohi码头附近施工的大型干坞混凝土隧道预制场,面积10万m2,能一次满足11个130 m长的管节的预制。预制场于1987年夏完工并投入使用。表2列出的是该干坞先后生产的三座混凝土沉管隧道[4]。

多摩川隧道与川崎航路隧道均位于羽田国际

机场的接线上(图2),因而两座隧道同期通车是有意义的。干坞内同时预制两座隧道,两个批次完成。图3中的虚线表示预制场被划分成两个区,左区用于生产多摩川隧道的管节,右区用于生产川崎航路隧道的管节。沉管管节预制总长度为2.7 km[2]。

完成21个管节的生产以后,大干坞又用了一个批次完成了东京西航路隧道11个管节的生产,如图3所示。同样地,东京西航路隧道被分成两个区域,分别由大成建设及鹿岛建设两个承包商进行沉管管节的生产。

1.3 大阪造船厂建造的沉管隧道(1990~2010年)

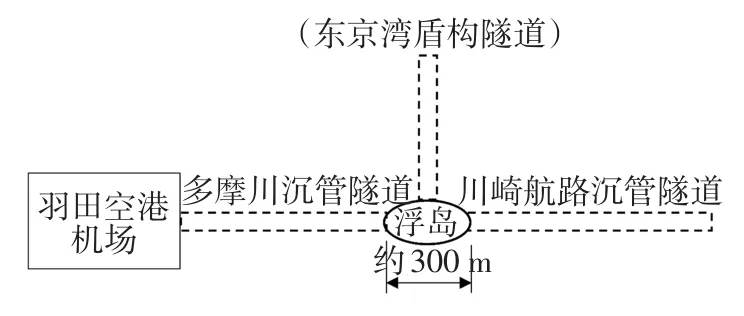

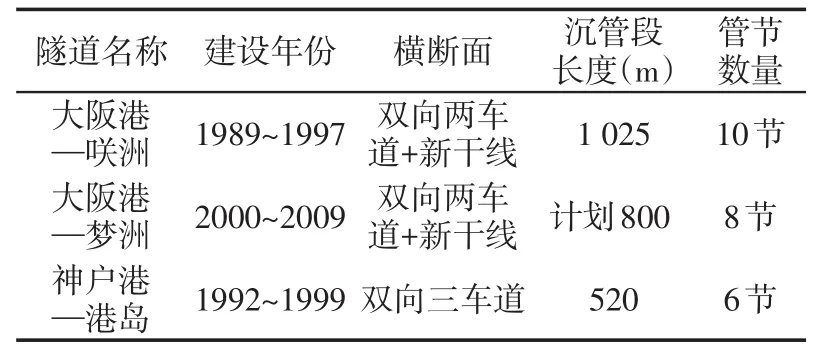

1990年以后日本西区建设了5座沉管隧道[2],从前文图1中可见这5座隧道远离东京的干坞。

大阪没有类似东京的干坞沉管预制场,也无法找到适宜的场地进行混凝土管节的预制,但大阪有造船厂,日本西区需要建设的沉管隧道规模相对小,因而灵活地利用了大阪造船厂来加工钢结构组拼成部分管节结构,也许可以说造钢板代陆地,解决了传统混凝土沉管工法占较多陆地的问题。具体应用方式取决于隧址距造船厂的距离,下文详述。

西区5座沉管隧道中,有3座距造船厂较近[2](表3)。所以,施工方案是在造船厂内加工钢结构(模板),再将加工好的钢结构转运至一旁的空地,船舶建造师将做好的钢结构交接给土木工程师,土木工程师安置必要的钢筋并浇筑混凝土,再将成品管节进行后续的浮运与安放作业。

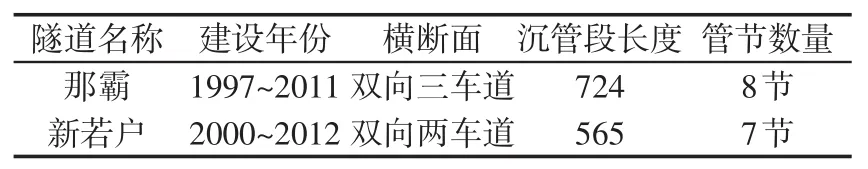

其他2座隧道的地址距造船厂较远。例如那霸岛上建设的沉管隧道,将管节从大阪浮运至那霸大约需要10 d。所以,施工方案是在造船厂内将钢结构(模板)全部制造成封闭隔舱,用半潜驳运至隧址附近的码头,半潜驳撤离后,从码头往漂浮的钢壳内充填混凝土。该工法被称为三明治沉管。

值得注意,因为三明治钢壳为全封闭结构,无法振捣混凝土,因而使用了日本大学于1988年刚刚研发出来的新材料,自密实(高流动性)混凝土[5]。

表1 日本早期沉管隧道Tab.1 The early immersed tunnel in Japan

表2 东京大型干坞预制的3座混凝土沉管隧道Tab.2 Three concrete immersed tunnels prefabricated by the large-size dry dock near Tokyo

图2 多摩川隧道及川崎航路隧道平面关系示意Fig.2 Tamagawa and Kawasaki tunnels location

图3 大型干坞沉管管节预制工作划分平面示意图Fig.3 Tunnel element prefabrication work division illustration in the large-size dry dock

表3 日本组合结构沉管隧道Tab.3 Japan immersed tunnels made of combined structure

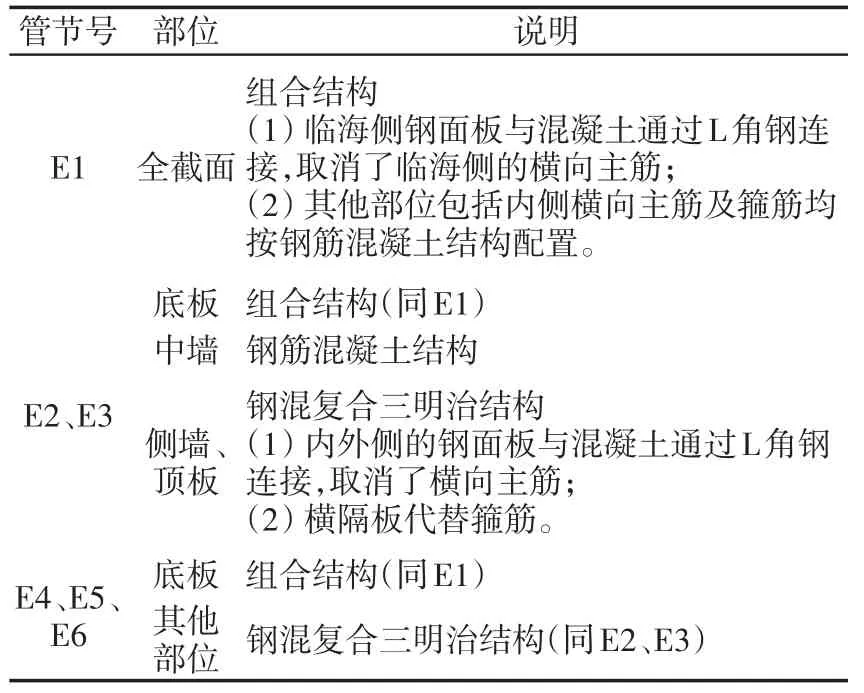

隧址距造船厂较近的隧道中(表3),神户港—港岛隧道包含6个90 m长的管节,施工中进行了表5所示的3次结构变更。从安全着想,该项目遵循了当时传统的混凝土隧道外包防水的构造,日本西部没有东部所具备的混凝土干坞预制场,因而E1管节进行了设计调整,将永久防水层兼作混凝土浇筑模板使用;之二,加厚防水面层,并在该层与混凝土之间增设剪切连接件(如L角钢,起到模仿钢筋与混凝土之间的握裹作用),将混凝土边缘的拉压应力传递至加厚的防水层,进而期望防水层可与混凝土作为一体结构协同工作。该设计方法最初由1989年的大阪港隧道提出,针对项目具体的条件通过了极其大量的试验来进行了验证[6]并根据试验结果来确认构造设计时应达到的安全系数[3]。

E1仅外侧防水钢板进行了上述变更,E2~E6的管节局部区域的内表面也采用了E1外侧的构造。然而,一但在混凝土结构两侧均设置面板,就会产生2个矛盾:(1)如何放入箍筋。(2)如何向两侧封闭空间内浇筑混凝土。对于第一个问题,当时可能考虑便于管理,船舶建造师与土木工程师在造船厂旁的空地只进行一次工作交接,箍筋是无法在钢结构加工的半途中被放入的,所以继续变更结构,取消箍筋,箍筋的抗剪作用由增设的纵、横向钢隔板来替代。而对于无法振捣混凝土的矛盾,如前文所述,通过使用几年前(1988年)日本大学研发的不振捣的高流动性混凝土得到了解决。可见纵、横钢隔板不仅要起到箍筋同等水平的抗剪能力,还需兼顾高流动性混凝土填充分仓的需求。

从表5中也可察觉到神户港—港岛隧道项目过程中对造船工人与土木工人的工作量比例再分配。局部结构的箍筋被纵横隔板取代了,内侧横向主筋被永久的内侧面板取代了,所以,土木工人的钢筋工作量与振捣工作减少了,造船工人的纵横隔板、剪切连接件及钢面板的加工、焊接与整体组装的工作量增加了。

1.4 日本沉管隧道建设的海外发展及近况

西部用造船厂建造三明治等结构隧道的日本90年代期间,Kumagai-Gumi公司参与建设了悉尼港隧道,该隧道是澳大利亚第一条公路沉管隧道,沉管段长约1 km,双向两车道[7]。类似日本西部(例如那霸岛)悉尼周边也找不到任何管节预制场所,但悉尼周边水深情况及通航条件可能较好,因而在距离悉尼隧址区约100 km的Kembla港口用干坞法预制混凝土沉管管节,再将8个混凝土管节从开敞海域依次拖运100 km至悉尼港来进行安装(选择波高不大于3.5 m的拖运时机)[7-8]。悉尼港隧道于1992年8月通车[7]。

2 000年以后,日本境内的水下沉管通道趋于饱和,日本工程师继续寻找海外建设沉管隧道的机会,土耳其博斯普鲁斯海峡马尔马雷接线的沉管隧道水深最深部位达58 m,是当今世界最深的沉管隧道,防水被认为是一个关键问题[9]。早期研究从环保资源角度倾向于利用当地造船厂建设钢结构沉管隧道[10]。中标的承包商Taisetsu(大成)建设公司拥有三明治结构的那霸隧道建设经验,经权衡,主体结构采用了自防水钢筋混凝土加外包防水的方式[11]。2008年该隧道的沉管段建设完成[2]。

日本的东京申办2020年奥运成功,计划再建一条沉管隧道,东京附近的管节预制干坞已作他用。所以目前仍是计划使用大阪的造船厂,加工钢混钢三明治复合结构沉管管节的钢结构部分。

表4 日本三明治结构沉管隧道Tab.4 Japan immersed tunnels made of steel-concretesteel composite sandwich structures

表5 神户港—港岛沉管管节结构形式及变更Tab.5 Kobe and Port Island immersed tunnel element structural type and modification

2 讨论

从日本沉管发展中得到几点观察供讨论。

2.1 日本沉管隧道技术的国际交流

日本沉管隧道结构的发展体现了沉管隧道工法的国际性。70年代以前日本借鉴了美国与欧洲的建设经验,建成了若干钢结构以及混凝土结构的沉管隧道(表1)。70年代以后直至2000年日本东区(大多数在东京附近)利用干坞法相对大规模地建设混凝土沉管隧道。而西区(大阪、那霸岛等)没有适宜的干坞预制场,但有造船厂,因而基于混凝土结构变更与创新,按照造船场与隧道安装地址的距离,分别发展了三明治结构以及(半)三明治与混凝土的组合结构。简单来讲,通过增设钢板以及在钢板内浇混凝土,解决了传统干坞法预制的混凝土浇筑用地的问题。需要指出,三明治沉管结构最早的概念是在英国被提出(虽然从未建设)[12],因而日本通过三明治结构解决用地问题的设计思路有可能是在欧洲技术交流中获得的启发或指导。

2.2 日本沉管隧道技术的科研与应用

日本西区地三明治结构沉管项目对大学最新科研成果的应用很及时。

1983年日本学者观察到混凝土振捣工人的从业人数下降,日本高校于1986年开始研究不需振捣的高流动性混凝土,1988年第一个配合研制成功[13]。而几年之后就被用在了表4~表5涉及的三明治封闭结构体的混凝土填充工程实践之中。

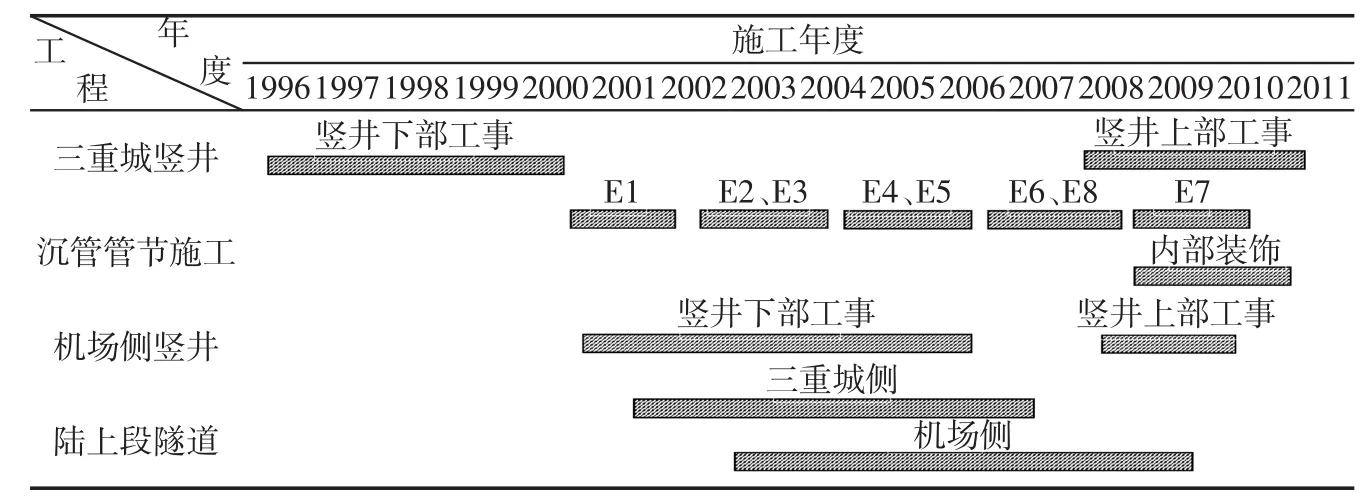

2.3 日本三明治隧道与混凝土隧道工期比较及原因分析

在日本西区无适宜地预制场地的建设条件下,发展了世界唯一的两座全三明治结构沉管隧道。三明治隧道的施工进度比计划延缓很多。那霸隧道沉管段全长724 m,1996年开工,计划2004年完工[2],实际到2011年;新若户隧道沉管段长557 m,2000年开工,计划2006完工[2],实际到2012年。

此外,横向比较不同结构工法,混凝土隧道的建设工期(表1~2)比三明治隧道建设工期(表3~4)要短很多,详见表6。

工期差异的一部分原因可参考图4讨论。三明治沉管的管节预制工序很长一段时间都在关键路径上,原因是三明治结构的工序多、高流动性混凝土质量严。那霸隧道每个90 m长的管节预制计划约一年半的时间(图4)。咲洲隧道局部采用三明治结构,每个100 m长的管节预制需要17个月[3]。

对于混凝土结构,干坞预制工作面多,管节可分为底板、墙体、顶板3个工作组同时进行钢筋绑扎、模板转换及浇筑等作业,日本混凝土沉管管节纵向按16 m左右划分,每2周可完成一个结构块的预制(刚开始工作不熟练时需要3周左右的时间),管节生产速度为8个月完成11个130 m长的管节的主体结构预制。

表6 工期比较Tab.6 Comparison of construction time

图4 那霸沉管隧道施工进度图(实际进度可能稍有差异)Fig.4 Schedule derived from Naha pamphlet

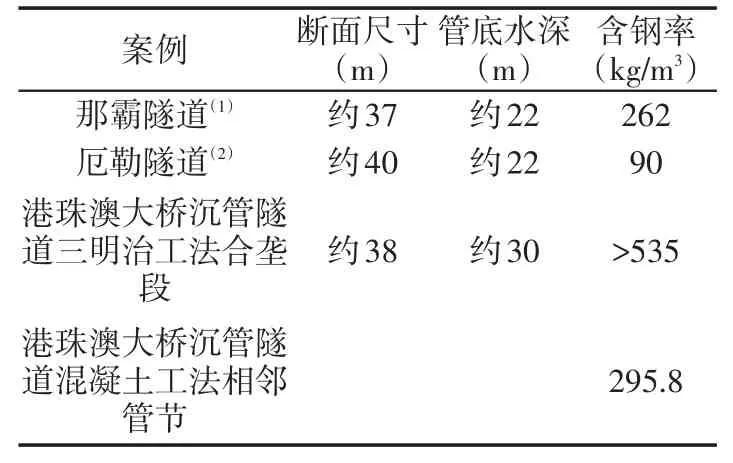

2.4 三明治工法与混凝土工法主体结构投资比较

不同于普通钢筋混凝土结构,三明治结构的钢板形成的密封空间中的混凝土无法被振捣,需要使用高流动性混凝土,该类混凝土的性能比普通混凝土更特殊,需要达到更多工序管理以及质量控制检验等使用方面的要求,因而管理方面的费用较高,经咨询那霸沉管隧道预制的参与人员,高流动性混凝土在日本的投资比普通混凝土大约高出1倍。

用钢量方面,表7将三明治结构隧道的含钢量与项目建设规模类似的厄勒隧道进行了比较。可发现三明治构造的钢材用量比传统的钢筋混凝土的钢材用量要大很多,其中原因可能包括日本抗震设计要求更高。港珠澳大桥沉管隧道是当前世界上唯一的深埋沉管隧道(即上部覆盖回淤)最终合拢段使用钢混三明治结构进行建造,用钢量约1 700 t,其中结构用钢约800 t,其结构用钢与邻近的钢筋混凝土管节的含筋率也进行了比较(表7)。

对于混凝土管节,取决于荷载的组成及量级,当结构设计需要达到规定的计算裂缝宽度时,按照混凝土结构设计规范的公式,临海侧横向主筋的承载力不一定能用足。

对于三明治管节,如果不要求内部混凝土自防水,防水仅靠钢板,且不考虑临海侧钢板腐蚀问题,也忽略三明治结构尺寸效应时[15],无需满足计算裂缝宽度,外侧钢板的承载力有可能得到更充足的利用。在以上假定的前提下,三明治临海侧钢面板的用钢量,有可能小于需要计算裂缝宽度的混凝土沉管结构的横向主筋的用钢量,因为承载力可以利用得较足。尽管如此,由于以下因素,其用钢量会高于钢筋混凝土沉管。

(1)为了让三明治两侧的钢面板能近似混凝土的横向主筋一样协同混凝土工作,需要额外设置剪切连接件,如L角钢。L角钢用来近似等效混凝土结构中钢筋与混凝土的握裹效果[15-16]。

(2)三明治结构需要考虑混凝土浇筑的可填充距离,因而需要设置隔舱,即在三明治内外面板中间设置横隔板和纵隔板。横纵隔板还需兼顾达到被取消的箍筋的同等标准的抗剪能力;再者,纵横隔板的设置间距需兼顾令面板受压时不发生屈曲的构造要求。相比而言混凝土的箍筋通常只为抗剪设计而设置,因而隔舱的钢材用量理论上一定大于箍筋的钢材用量[16]。

表7 类似项目沉管结构的每方用钢量比较Tab.7 Comparison of structural steel consumption

(3)因为尺寸效应,混凝土的强度、剪切连接件的承载力以及纵横隔板的抗剪能力相比较钢筋混凝土结构存在强度折减,因而通过设计安全系数的提高来补偿[15]。

(4)钢筋混凝土结构既承担施工临时荷载又承担运营荷载;而三明治结构中的钢结构在混凝土浇筑前需要独自承担施工临时荷载,例如起吊下水、长距离运输等;并且,高流动性混凝土浇筑时也会对内、外钢面板产生比一般混凝土更大的液体压力。因而钢结构可能会针对浇筑前及浇筑时的变形与受力控制进行较大程度的加固。

因为投资大,那霸沉管隧道业主采用了单个管节每年招一次标的合同模式解决了融资问题。

2.5 日本沉管隧道技术三明治工法与混凝土工法的运输

那霸隧道需要将管节从大阪港口运输至那霸码头进行浮态混凝土浇筑,运输需要10 d左右的时间。由于未浇混凝土的钢结构较轻,在水上漂浮时的吃水深度只有1.5 m,水上部分干舷达到8 m,因而如果直接拖运将导致管节晃动失稳,保险公司评估后认为单次管节直接拖运的风险极高,所以报出了高昂的保险费用,令承包商无法接受。因此选择半潜驳运输,目的是减少晃动,使运输方案可行,保险公司重新评估风险,将管节的运输当做货运,管节长距离运输的保险费降低到了可接受的程度。

比较而言混凝土隧道干舷低[17],稳性好,如外海3.5 m波高作用下拖运100 km的悉尼港隧道[8],但缺点是不能用半潜驳拖运,水深受限时不经疏浚也可能无法到达隧道地址。

图5 日本承包商在土耳其博斯普鲁斯沉管隧道使用已有水下超声波定位仪Fig.5 Re-used underwater supersonic sensor in Bosporus immersed tunnel by Japan contractor

2.6 日本沉管工程的周转使用

日本沉管建设实现了场地、设施及设备多次利用,有利于节约成本,降低远期投资,更重要的意义在于达成了可持续发展的工程行为。

在东京附近的混凝土管节预制干坞坞址前后30 a建设了12座左右的沉管隧道;沉管管节混凝土浇筑用的模板也在不同项目、不同建设公司之间周转,可从日本混凝土隧道横断面布置及尺寸的一致性上发现[2]。

不仅干坞与船坞跨项目、跨企业反复利用,关键电子设备也在不同项目与单位之间周转,图5为土耳其博斯普鲁斯隧道的管节深水安装的水下超声波定位仪器,曾用于指导多个日本早期项目的沉放,该精密仪器造价昂贵,大成建设公司虽在土耳其建设隧道,仍从日本国内租借了该电子仪器,进行了恢复与调试,再将设备运至土耳其的沉管安装现场。起到了不重复生产,充分利用已有资源的良好目的。

3 总结

截止目前,日本的沉管隧道大体上经历了国际交流、规模生产、因地制宜、海外建设的发展与演变。

1970~2000年,日本东部建造的10多座沉管隧道大多数都在东京区域的干坞进行预制。1990~2010年日本西部需要建设5座平均长度700 m的沉管隧道。西部缺少干坞预制所需的陆地,针对该问题,日本工程师通过使用已有的造船厂,变更结构的设计方法与工法,用钢板换地面,并结合几年前大学新研发出来的高流动性混凝土,解决了该难题。

日本在其境内建设三明治结构隧道的同时,在境外的土耳其和澳大利亚获得了两座较长沉管隧道的建设项目。两个项目建设条件各有特点,博斯普鲁斯业主将结构类型(工法)选择权留给了承包商,日本工程师因地制宜,考虑博斯普鲁斯沉管隧道的项目特点是水深是世界之最,防水是关键,选择了钢筋混凝土结构,利用混凝土自防水,并在混凝土的外侧附加了一层橡胶或钢板的防水层;悉尼港隧道的建设条件类似那霸隧道,周边无适宜的管节预制场地,因而从100 km开外的码头预制混凝土管节,经外海长距离浮运至隧址来进行安装。

对于三明治沉管隧道(仅限日本境内),那霸隧道14 a建成(原计划7 a[2]);新若户隧道12 a建成(原计划6 a[2])。世界上唯一的两座三明治结构沉管隧道的工期较大程度延期,且与混凝土隧道的工期相比缓慢很多。经分析主要原因是施工工序复杂程度及质量管理的要求高。

此外需注意,日本的三明治沉管预制的施工管理(高流动性混凝土)及材料(钢材用量)相比混凝土沉管隧道需要额外增加1~2倍的投资。

综上两点,日本西部建成的三明治隧道在工期及隧道结构的投资方面,较日本东部建成的混凝土隧道,不具备优势。但是日本工程师通过工法与结构的创新,务实地解决了西部无合适预制场地的问题,且西部这5座沉管隧道的建设规模较小,平均预制长度700 m;日本西部沉管隧道的建设经验也为世界沉管技术提供了一种新的工法与启发。

2000年以后日本东部的沉管通道趋于饱和,经历了建设空窗期,直至最近2020年东京奥运会申办成功,东京正在新建一座沉管隧道。该隧道每个管节的结构形式与施工工法是否将继续根据项目条件与科研发展而演变,拭目以待。

日本沉管隧道建设对场地、设施及仪器实现了跨项目、跨企业及跨国界的反复使用。当前我国环境问题日益明显,日本沉管隧道相比数以百万的桥梁工程属于小领域工程,但沉管隧道建设中对资源的周转利用符合可持续发展的目的。作者也在对以全社会成本为依据的工程决策方法进行一些探求与思索[18],具体思考拟在另一篇文章中专门讨论。

致谢:王晓东工程师帮助我们在稿件出版前进行了一些图表的编排工作,在此表示感谢。

[1]Glerum A.Developments in Immersed Tunneling in Holland[J].Tunneling and Underground Space Technology,1995,10(4):455.

[2]SONODA Keiitirou.沈埋函トンネル技術マニュアル.改訂版[M].东京:財団法人沿岸開発技術研究センター,2002年:226~227.

[3]Tatsuyuki SHISHIDO et al.CONSTRUCTION OF IMMERSED TUNNEL IN OSAKA PORT[J].Underwater Technology,Proceedings of the 1998 International Symposium,1998:329,331-332.

[4]JTA.Challenges and changes:Japan′s Tunnelling Activities in 1988:Part II[J].Tunnelling and Underground Space Technology,1989,4(3):337-338.

[5]Hajime Okamura,Masahiro Ouchi.Self-Compacting Concrete[J].Journal of Advanced Concrete Technology,2003(4):5-6.

[6]JTA.Challenges and changes:tunneling activities in Japan 1994[J].Tunnelling and Underground Space Technology,1995,10(2):214.

[7]Saito N,yamazaki A.The unique techniques employed for the Sydney Harbour Tunnel[C]//JON KROKEBORG.Proceedings of the third symposium on strait crossings.Oslo,Norway:Norwegian Road Research Laboratory,1994:535,536,538-539.

[8]Gomes L.Sydnew Harbour Tunnel-Structure of the Immersed Tube Section[J].Tunnelling and Underground Space Technology,1991,6(2):224.

[9]Ingerslev L C F.Considerations and strategies behind the design and construction requirements of the Istanbul Strait immersed tunnel[J].Tunnelling and Underground Space Technology,2005(10):605.

[10]TANAL V et al.Bosporus railroad tunnel crossing design alternatives[C]//C.R.Ford et al.Proceedings of the conference organized by the Institution of Civil Engineers and held in Manchester.Manchester,UK:The Institution of Civil Engineers,1989:71.

[11]Ahmet Gokce et al.The challenges involved in concrete works of Marmaray immersed tunnel with service life beyond 100 years[J].Tunnelling and Underground Space Technology,2009(3):594.

[12]TOMLINSON M J.Shell composite construction for shallow draft immersed tube tunnels[C]//Ford C R.Immersed tunnel techniques 1.London E14 9XF:Thomas Telford,1990:185-196.

[13]Hajime Okamura,Masahiro Ouchi.Self-Compacting Concrete[J].Journal of Advanced Concrete Technology,2003(4):5-15.

[14]Øresundsbro Konsortiet.The tunnel[M].Denmark:The Øresund publication,2011:375.

[15]林鸣,刘晓东,林巍.钢混三明治沉管结构发展历史及设计方法适用边际研究[J].中国港湾建设,2016(12):1-7. LIN M,LIU X D,LIN W.Application margin of design method of steel-concrete-steel sandwich immersed tunnel with the history of its development[J].China Harbor Engineering,2016(12):1-7.

[16]林鸣,刘晓东,林巍,等.钢混三明治沉管结构综述[J].中国港湾建设,2016(11):1-4. LIN M,LIU X D,LIN W,et al.Overall Review on Steel Concrete Sandwich Composite Structure[J].China Harbour Engineering,2016(11):1-4.

[17]林巍,李塔,吕勇刚.关于沉管隧道管节干舷计算及允许值的研究[J].中国港湾建设,2012(4):39-42. LIN W,LI T,LV Y G.Calculation and Allowable Values of Freeboard of Immersed Tunnel Sections[J].China Harbour Engineering,2012(4):39-42.

[18]林鸣,刘晓东,林巍,等.沉管隧道规划综述[J].中国港湾建设,2017(1):5. LIN M,LIU X D,LIN W,et al.On the planning of immersed tunnel project[J].China Harbor Engineering,2017(1):5.

Development and experience of immersed tunnel in Japan

LIN Ming1,LIN Wei2,LIU Xiao-dong2,Yukio Hanada3

(1.China Communication and Construction Co.Ltd.,Beijing100088,China;2.CCCC Highway Consultants Co.Ltd., Beijing100088,China;3.CCCC HZMB island and tunnel project office general office,Zhuhai519015,China)

Around 24 traffic-used immersed tunnels had been constructed in Japan.In this paper,based on working experience and literature,the development of Japan immersed tunnel was reviewed as per time and space from four aspects,such as international communication,large scale construction,appropriate work as per the circumstances,and development abroad.Discussions were made on the engineering philosophy such as innovation and reuse in Japan immersed tunnel projects.

immersed tunnel;steel-shell structure;concrete structure;sandwich structure;sustainable development;reuse;innovation as per the fact

U 455.1

A

1005-8443(2017)01-0001-07

2017-01-11;

2017-02-15

林鸣(1957-),男,江苏南京人,教授级高工,主要从事水工及路桥施工管理。

Biography:LIN Ming(1957-),male,professor.