钾肥生产中尾盐水的有效利用

2017-04-12陈祥

陈祥

(青海盐湖元通钾肥有限公司, 青海 格尔木 81600)

钾肥生产中尾盐水的有效利用

陈祥

(青海盐湖元通钾肥有限公司, 青海 格尔木 81600)

尾盐水是钾肥生产过程中排放的废液,因含钾量高,必须回收利用。本文以某公司生产为例,探讨了盐田回收尾盐水的相关技术问题,希望能够对同行业生产有一定的借鉴作用。

尾盐水;兑卤;回收

0 引言

某公司自2005年建厂以来,随着车间不断改造,从最初的二十万吨钾肥产量逐年大幅递增到如今的七十万吨。生产车间日排出的尾盐水量也从最初的每小时400多m3,大幅增加到现在的每小时超过1000m3。其波美度一般在27—29oBe'之间,KCl含量基本上一直在4%以上,含钾量很高。为了有效利用钾资源,提高KCl回收率,某公司一直对该部分尾盐水进行盐田回收,重新晒制成光卤石矿后返回车间生产钾肥。由于该尾盐水含钾量较高,在蒸发过程中存在一段钾石盐析出阶段,如果将该部分尾盐水直接进入到光卤石池中晒矿,则晒出的光卤石含NaCl量会很高(含有大量的钾石盐),影响光卤石质量和车间回收率;如果将该部分尾盐水按正常工艺操作,经滩晒至E点后再进入光卤石池中晒矿,则势必会损失掉一部分KCl无法回收。

1 尾盐水回收中相关技术探讨

某公司采用的尾盐水回收技术方案为:采用兑卤的方法全部回收尾盐水,首先对车间排出的尾盐水先采样化验,用相应温度相图作杠杆分析,确定与老卤的兑卤比例后按比例兑入老卤进行掺兑,然后滩晒至E点(即:成矿卤水点。为防止钾损失,成矿卤水点可稍提前点)最后进入到光卤石池中晒制光卤石。

(1)尾盐水回收中采取兑卤工艺的相关技术探讨 兑卤的目的:在一定的外部条件下,如蒸发量、降雨量、气温及风等不变时,卤水(包括尾盐水)组成发生变化,其结晶路线就要发生相应变化,析出的光卤石矿的性质也会发生变化;在卤水(包括尾盐水)组成、性质一定时,外界气象因素的变化(例温度降低等情况)首先使卤水中各种组份的相对含量发生变化即溶解度发生变化,接着使各阶段析盐矿物种类、数量发生变化,这样盐田中光卤石矿的组成和性质也要发生变化。因此,当卤水蒸发中有钾石盐析出阶段时,必须要进行兑卤。

(2)兑卤原理 卤水中掺兑一定量含MgCl2高的光卤石母液后,由于Cl—的同离子效应,使NaCl溶解度减小而析出,MgCl2的溶解度因比NaCl大得多,虽然兑卤后Cl—浓度增大了,但MgCl2并不饱和,故不析出,因而兑卤后卤水组成发生了很大变化,使MgCl2/KCl比值大大提高,因而避免了钾石盐的析出。

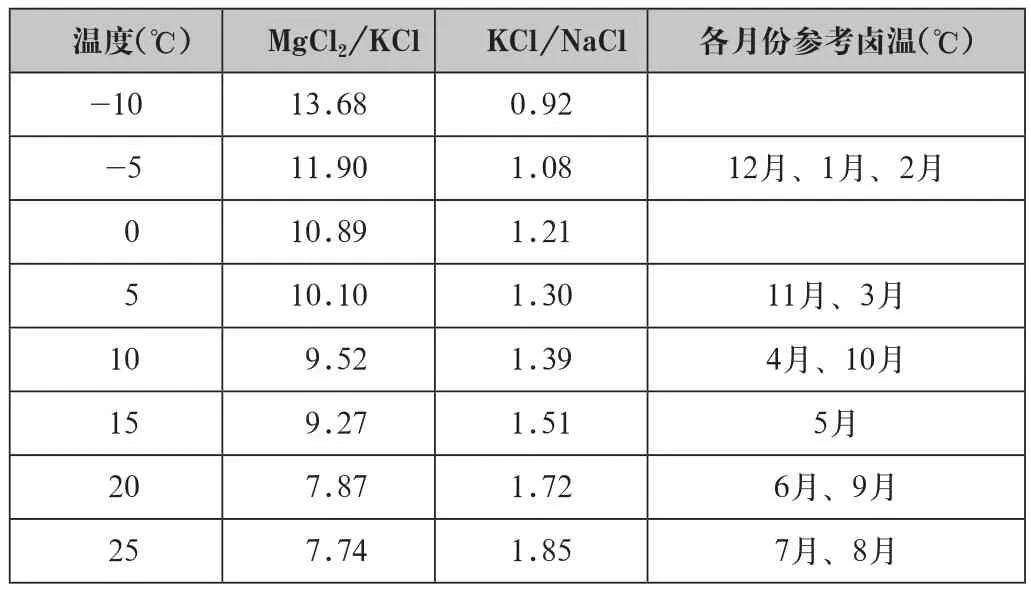

(3)兑卤原则 ①当卤水中MgCl2/KCl比值小于各月份相应温度E点(即光卤石点)MgCl2/KCl值时,进行兑卤。通过分析卤水组份,根据相图中点确定与老卤的兑卤比例。兑卤点一般以相应温度下E点作为兑卤点,目的是在不析出钾石盐的情况下,尽量少兑入老卤水,以减少设备的空运转,节约能源,同时可以减少因多兑入老卤而带来的蒸发量的减少,有利于缩短晒矿周期。

②当卤水中MgCl2/KCl比值大于各月份相应温度E点(即光卤石点)MgCl2/KCl比值时,不再进行兑卤。这种情况实际上就是根据近几年原卤形成的成矿卤水情况的数据,MgCl2/KCl比值几乎都在10以上,根本不需要“兑卤”。

③各种特定温度下E点卤水MgCl2/KCl比值及KCl/ NaCl比值,察尔汗地区各月份参考的卤温数据表:

(4)某公司多年来尾盐水情况 根据某公司2006年以来至2014年间尾盐水数据,车间尾盐水组分基本为KCl%大于4%、NaCl%大于5%、MgCl2%约等于16%,通过上述尾盐水MgCl2/KCl比值的分析发现,该尾盐水MgCl2/KCl比值远远低于10℃下的MgCl2/KCl比值9.52及20 ℃下的MgCl2/KCl比值7.87,表明该尾盐水在自然蒸发结晶过程中存在着很长的钾石盐析出阶段,如果不采取任何工艺措施,而将其直接进入光卤石矿池用于晒制原矿的话,则会在原矿中结晶出大量杂质NaCl,严重影响了原矿品位,给生产车间带来一系列不利影响,使生产成本大幅度上扬。对于这种情况,必须采取兑卤工序来调整该尾盐水的MgCl2/KCl比值,使其符合相应温度下光卤石结晶点(即E点)的MgCl2/KCl比值,才能保证晒制的原矿品位达到合理要求。

相图分析:根据图示,对P线来讲,P1点上水质好于P2点及P3点,其中P1点与P3点存在钾石盐析出阶段,需要加入老卤进行调节,以消除钾石盐段,否则,如果将该两线上卤水在刚析出钾石盐时提前进入光卤石池的话,则生产的光卤石原矿质量很差,光卤石中含氯化钠量很高,对后系统浮选工艺很不利,反之,将析出钾石盐之后到达E点的卤水开始进入光卤石池晒矿,势必又造成大量氯化钾的损失。因此,采用兑卤的方法就可以很好的解决这个问题,其中P1点只需加入少量老卤即可进入E点,水质明显优于P3点,而P2点的镁钾比值很高,表明卤水含钾量较低,光卤石析出段较短,生产同等量光卤石原矿的产量较少,水质不如P1点。 从P1、P2、P3的结晶路线来讲,P1与P3存在钾石盐析出段,而P2则直接进入光卤石相区。

图1 Na+、K+、Mg++/Cl——H2O四元水盐体系25℃相图

2 问题与讨论

(1)盐田光卤石加淡水分解可以得到KCl和NaCl的混合物,其分解母液理论上应该为饱和卤水,以15℃为例,其分解母液组成理论上应为KCl%2.76%、 NaCl%1.83%、MgCl2%25.60%,但实际上排放的尾盐水KCl%远远高于2.78%、MgCl2%却远远低于25.40%,表明加工厂生产中使用了大量淡水造成的,由此产生以下两个问题:一是大量KCl被淡水溶解,又返回盐田,造成车间KCl产量减小,收率下降,同时排回盐田重新晒矿,产生二次拉运费用;二是若产生饱和卤水,则在盐田可以与老卤直接兑卤生产一部分低钠光卤石,由于大量淡水进入,使尾盐水不饱和,盐田回收时必须走兑卤析盐路线,将大量溶解的NaCl经兑卤析出去后,再进入光卤石池重新晒制光卤石。

针对以上问题,今后钾肥生产过程中要严禁过多的使用淡水,这在任何同类钾肥生产中必须严格遵守的工艺纪律,以确保等量使用原矿而钾肥产量不减产,同时也避免二次光卤石拉运费用。

(2)根据车间近期钾肥生产情况,由于盐田生产中低浓度卤水与高浓度卤水混合,晒制的光卤石矿中产生大量细盐,造成车间收率下降及影响到钾肥产品的质量。

针对细盐问题,盐田生产中一定要注意避免新老卤的掺兑使用,每个矿池进卤时严格按照一次性进卤,滩晒到老卤点后彻底排干净残留老卤水,再一次性进卤,滩晒过程中不再随意掺兑不同浓度卤水,避免生成的光卤石中含有细盐,影响加工车间生产。

3 结语

①尾盐水是钾肥生产过程中排放的含钾母液水,为有效利用钾资源,必须对其进行回收再利用。针对钾肥生产车间存在的过量使用淡水的情况,今后必须严格工艺纪律,确保排放的尾盐水组分含量接近光卤石饱和点,以提高KCl回收率和产量,同时降低盐田二次晒矿和拉运费用。②盐田回收尾盐水时,根据尾盐水与老卤水组份,严格按兑卤比例进行操作,确保晒制的光卤石矿优质高产。③盐田滩晒过程中严格执行一池一卤,一次性灌满后中间不再掺入新卤,避免晒制的光卤石中夹杂大量细粒级NaCl,影响车间生产。