在用液化天然气管道内凹缺陷的安全评估

2017-04-11董群

董群

南京市锅炉压力容器检验研究院,江苏南京 210019

在用液化天然气管道内凹缺陷的安全评估

董群

南京市锅炉压力容器检验研究院,江苏南京 210019

由于压力管道长周期运行的特点,其在使用过程中无法及时停车,因此如何对含缺陷在用压力管道进行准确安全评估一直是石油化工企业面临的热点和难点问题。针对某液化石油气公司在用液化石油气压力管道定期检验时发现的焊缝内凹缺陷,基于GB/T 19624—2004评定方法对该缺陷进行安全评定,评定结果显示该缺陷小于临界尺寸,在现行操作工况下是可以接受的,管道目前可以继续使用。最后给出了管道后续运行中的建议。

液化石油气;含缺陷压力管道;安全评估

液化石油气管道是液化气公司的大动脉,一旦发生泄漏、破坏等事故,后果不堪设想,有可能造成巨大的生命和经济损失。目前,我国针对含缺陷在用压力管道进行安全评估工作已经日趋成熟[1-9]。本文针对某液化石油气公司含内凹缺陷的液化石油气管道进行安全评估,为企业降低风险和减少维修周期、费用提供技术支撑。

1 项目概述

2016年,某液化气公司进行液化气管道全面检验时,发现一气相管道的焊口存在超标内凹焊缝缺陷。按照在用工业管道定期检验规程,该管道安全状况等级评为4级。为保障管道的安全运行,对超标的焊缝缺陷进行试评定。管道基本参数为:设计压力为1.8 MPa,设计温度为50℃,管道规格D57 mm× 3.5 mm,材质为20#钢,介质为液化石油气。该管道缺陷情况见表1。

2 管道材料常温性能

20#钢是常见的管道材料,根据GB/T 20801.2-2006《压力管道规范工业管道第2部分:材料》[10]以及《压力容器材料实用手册-碳钢及合金钢》,20#钢的力学性能见表2。

表1 缺陷情况

表2 20#钢常温力学性能

3 含缺陷管道安全评定

焊缝的超标缺陷根部内凹是由于根部焊缝金属低于母材金属,焊缝边缘又被电弧熔化而形成的,因此可认为是局部减薄缺陷。从GB/T 19624-2004《在用含缺陷压力容器安全评定》[11]可知,未熔合缺陷可表征为平面缺陷,内凹和气孔缺陷可表征为体积缺陷,平面缺陷和体积缺陷均为表面缺陷。

3.1 缺陷的规则化处理

依据GB/T 19624-2004,内凹缺陷可规则化为轴向半长A、环向半长B、深度C的表面体积缺陷,T为实测壁厚。气相线的2#焊缝内凹缺陷可简化为表面体积缺陷,规则化处理后A=1.5 mm、B=25 mm、C=1.5 mm。

对经规则化处理得到的缺陷尺寸,按如下规定进行无量纲化处理:相对轴向长度:

相对环向长度:

相对深度:

式中:Ro为管道外半径,mm;Ri为管道内半径,mm。

本项目Ro取28.5 mm,Ri取25 mm,代入上式,可以得到a=0.16,b=0.32,c=0.48。

3.2 应力计算

管道除受到介质的内压外,还受到管件重力、支撑约束等引起的弯矩。因此评定时采用CAESARII软件对管系进行应力分析,得到管系应力以及缺陷处管道横截面的弯矩。

3.2.1 模型建立

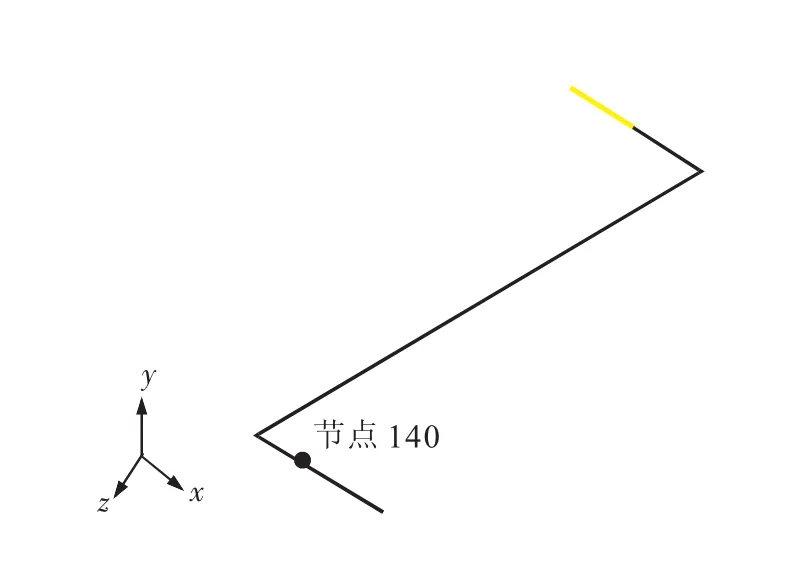

依据现场实际测量的管道长度及其约束情况,建立CAESARII模型,其中气相线的模型如图1所示,模型起点为现场围墙,模型终点为管道入地前之法兰。

图1 气相线的CAESARII模型

3.2.2 应力分析

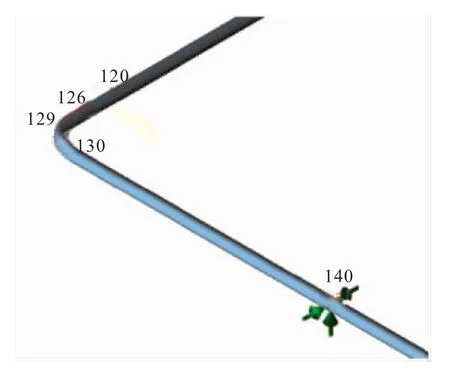

经过建模后计算,结果表明气相线的管系应力最大值在节点140处,而非含内凹缺陷的2#焊缝处(节点120,见图2),管系应力最大值35.51 MPa,远小于材料的许用应力值137 MPa,这表明管道选材和结构都满足设计的要求。

图2 气相线的CAESARII模型局部放大

值得注意的是,此次管系应力分析是为了得到含缺陷焊缝处的拉力以及弯矩值,以便用于安全评定,它并不能代替管道应力校核及柔性分析。

3.3 内凹缺陷评定

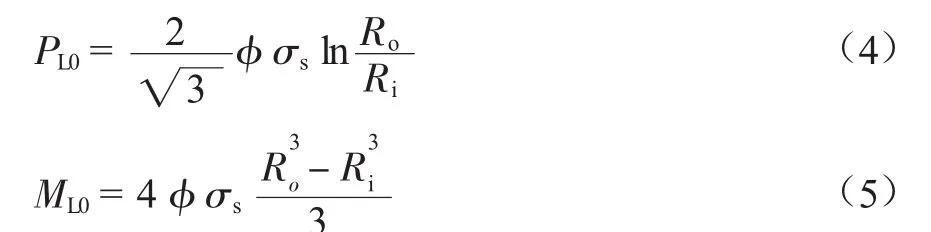

3.3.1 无缺陷管道PL0和ML0计算

无缺陷管道在纯内压条件下的塑性极限内压PL0(MPa)和纯弯矩条件下的塑性极限弯矩ML0(N·m)由下列公式计算:

式中:φ为焊缝系数值;σs为屈服强度,MPa。

本项目φ取0.8,σs取245MPa,代入上述公式可以得到:PL0=29.67(MPa),ML0=1 966.31(N·m)。

评定时认为管道结构符合设计制造条件,依据标准GB/T 19624-2004的附录H.9.3计算,则:

缺陷相对深度:

式中:P为管道内压,MPa;T0为管道公称壁厚,mm。

本项目P取1.8 MPa;T0取3.5 mm,计算得c0= 0.543>0.4,不符合要求,因此不能免于评定。

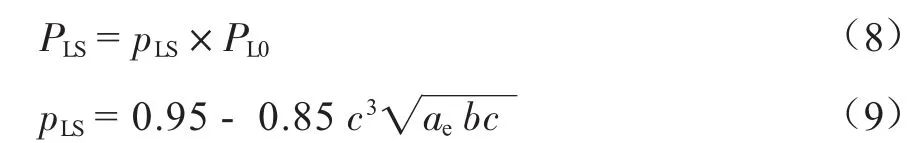

3.3.2 含缺陷管道PLS和MLS计算

含缺陷管道在纯内压条件下的塑性极限内压PLS(MPa)为:

ae=min(3.0,a)=0.16

将b、c值分别代入公式(8)、(9),得到pLS=0.935,PLS=27.75 MPa。

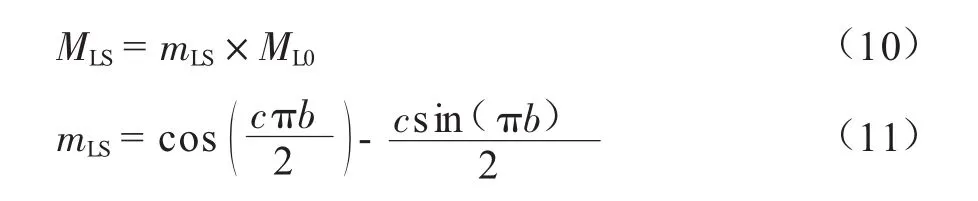

纯弯矩条件下的塑性极限弯矩MLS为:

将b、c代入公式(10)、(11),计算可得mLS=0.995 8,MLS=1 958.05 N·m。

3.3.3 安全性评价

依据GB/T 19624-2004附录H.12,如果公式(12)成立,则认为缺陷是安全的或可以接受的。

对于含内凹缺陷的气相线的2#焊缝,弯矩载荷M=180 N·m,代入公式(12),该公式成立,表明焊缝的内凹缺陷是可以接受的。

4 焊缝缺陷的临界尺寸

评定管道的气孔缺陷以及圆形缺陷属于埋藏性缺陷,不与介质接触,一般不考虑扩展,不进行临界尺寸计算。气相线的内凹缺陷与介质接触,应考虑扩展,进行临界尺寸计算。

由管道的使用工况条件可知,介质为液化石油气LPG,不可避免地含有H2S,管道可能发生湿硫化氢破坏,包括氢鼓泡、HIC、SOHIC以及SCC等4种损伤形式。另一方面,由管道的测厚结果可知,管道的最大平均腐蚀速率约为0.13 mm/a,由此推算3年后气相线焊缝的内凹缺陷深度为1.89 mm。由于应力腐蚀破坏引起的裂纹扩展速率很难获得,因此综合考虑把内凹缺陷为整圈、缺陷深度为缺陷附近母材厚度(3.1mm)的70%(即2.17mm)设定为临界尺寸。

5 结束语

(1)上述分析表明,管道在正常操作工况条件下,该焊缝的内凹缺陷是可以接受的,满足使用原则,管道可以继续使用。

(2)管道运营期间应加强管道缺陷部位的巡检和监控,一旦发现焊缝缺陷扩展,其深度接近临界尺寸时(其临界尺寸为:长度整圈、深度2.17 mm)或壁厚异常减薄,应立即停止运行并对缺陷焊缝进行维修。

(3)在后续管道运行中,应杜绝出现超温超压工况,同时建议将液化石油气中的H2S含量控制在50 ppm以下(1 ppm=10-6),以防止管道发生湿H2S破坏。

[1]王亚新,谢禹钧.基于GB/T19624-2004对含缺陷压力管道的安全评定[J].石油化工高等学校学报,2007,20(2):54-57.

[2]韩树新,郑翔羽,金志江,等.含未焊透缺陷工业压力管道的安全性试验研究[J].轻工机械,2008,26(4):104.

[3]顾艳艳,赵金星,李冬,等.环焊缝含未焊透缺陷的压力管道安全评定[J].管道技术与设备,2010,18(2):57-59.

[4]金仁良,周昌玉,王波,等.内压作用下含双外凹坑缺陷压力管道的评定方法研究[J].压力容器,2012,29(1):52-57.

[5]王文和,於孝春,沈士明.含缺陷压力管道安全评定方法研究的现状与发展[J].管道技术与设备,2007,15(2):1-3.

[6]沈士明,孙洪彬.含腐蚀凹坑缺陷管道的安全评定方法[J].化工机械,2000,27(6):330-332.

[7]金晓明.含超标气孔缺陷的在用工业管道安全评定方法[J].化工设计通讯,2016,42(5):166-166.

[8]黄余.对在用含未焊透缺陷工业压力管道的安全评估[J].中国新技术新产品,2010(22):168-169.

[9]卢黎明.未焊透缺陷压力管道安全评定工程方法研究[D].南昌:南昌大学,2006.

[10]GB/T 20801.2-2006,压力管道规范工业管道第2部分:材料[S].

[11]GB/T 19624-2004,在用含缺陷压力容器安全评定[S].

Safety assessment for in-service L PGpipeline containing concave defect

DONG Qun

Nanjing Boiland Pressure VesselInspection Institute,Nanjing 210019,China

Pressure pipeline operation cannot be promptly stopped due to its long-term operation feature,so its safety assessment has been a hot and difficult problem for petrochemical enterprises.Concave weld defect was found in the regular inspection of the LNG pressure pipeline in a LNG company,and then the safety assessment for the defect was conducted based on GB/T 19624-2004.The results showed that the defect was smaller than the critical defect dimension,so the defect degree was acceptable in the current operating condition,the pipeline could be continually used at present.Finally,the suggestions for the pipeline follow-up operation were given.

LPG;pressure pipeline with defect;safety assessment

10.3969/j.issn.1001-2206.2017.01.018

董 群(1989-),男,江苏盐城人,2012年毕业于南京工程学院过程装备与控制过程专业,现从事压力容器压力管道的检验检测工作。Email:361631421@qq.com

2016-12-20