对一种四氯化钛泥浆蒸发回收处理工艺的优化

2017-04-11陈祖春赵建兴唐小兰云南冶金新立钛业有限公司云南昆明650100

陈祖春 赵建兴 唐小兰(云南冶金新立钛业有限公司,云南昆明 650100)

对一种四氯化钛泥浆蒸发回收处理工艺的优化

陈祖春 赵建兴 唐小兰(云南冶金新立钛业有限公司,云南昆明 650100)

针对前期四氯化钛精制试生产过程中原设计的底流泥浆蒸发处理工艺故障频繁、生产运行不畅的情况,通过对温度控制、设备、冷凝系统运行方式等进行了优化,最终实现了泥浆蒸发处理工艺满周期的连续稳定运行。

四氯化钛;泥浆蒸发;工艺优化

四氯化钛精制是除去粗四氯化钛中的杂质,产出纯四氯化钛的过程,为四氯化钛制取过程的最后一个重要环节。精制生产过程中残留的底流泥浆(除钒渣、高沸点物),含有大量的TiCl4,必须加以回。国内已有对精制生产过程中残留的底流泥浆进行水解回收、采用喷雾干燥法回收沉淀泥浆中TiCl4、熔盐蒸馏法回收粗四氯化钛沉淀泥浆中的TiCl4等相关研究[1-3]。通过加热蒸发和冷凝回收精制泥浆中残留的四氯化钛,可实现泥浆中四氯化钛的有效分离,同时分离出来的残渣可用于处理回收钒[4],而要实现精制连续生产过程中四氯化钛泥浆的蒸发回收处理,蒸发工艺的控制对系统的稳定运行有很大影响。

1 原蒸发处理工艺控制及存在的问题

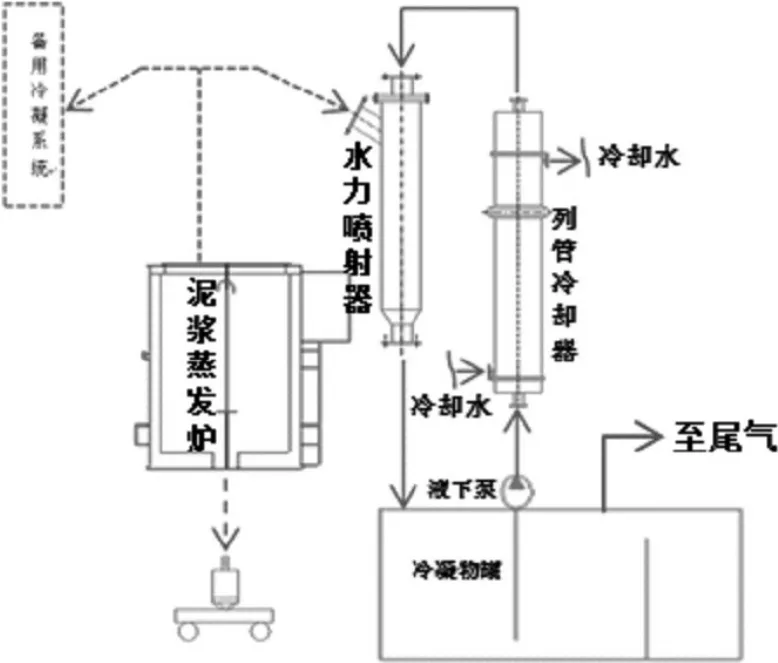

一种四氯化钛泥浆蒸发回收处理工艺,如图1所示。通过加热预先加入泥浆蒸发炉里面的泥浆,产生四氯化钛蒸汽进入冷凝系统,被冷却后的循环四氯化钛料液淋洗吸收后以液体的形式收集到了冷凝物罐。由于四氯化钛泥浆中含有大量氯化物,成分复杂,容易与空气中的水分发生水解反应生成腐蚀性气体污染环境[5],所以四氯化钛泥浆的回收处理必须在密闭负压环境下进行。本文所述四氯化钛泥浆蒸发回收处理工艺中,水力喷射器起到了对泥浆蒸发炉抽负压以及淋洗冷凝回收蒸发出的四氯化钛的作用,而尾气管道则提供了冷凝系统负压。

图1 泥浆蒸发处理工艺Fig.1 Pulp evaporation process

在蒸发处理过程中,泥浆蒸发炉温度控制的不合理,以及冷凝液下泵运转的不稳定,尾气系统的畅通等都制约了泥浆蒸发处理生产的连续与平稳。

1.1 原蒸发处理工艺控制

1.1.1 加热温度控制

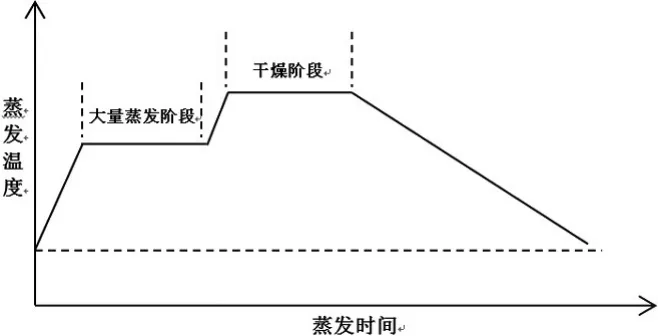

原泥浆蒸发炉加热温度,从生产开始即将上部、中部、下部三加热区送电至480-520℃,且在蒸发处理的大量蒸发期、干燥期均采取一个温度控制,如图2所示。

图2 优化前加热温度控制Fig.2Temperature control beforeoptimization

1.1.2 冷凝系统的运行方式

原泥浆蒸发处理过程中,在泥浆蒸发炉内部负压满足要求的情况下,持续运行一套冷凝系统,对应的冷凝液下泵连续运转。

1.2 原蒸发处理工艺控制存在的问题

由于原泥浆蒸发处理工艺的温度控制、冷凝系统运行方式等存在缺陷,导致尾气系统堵塞、设备故障等系列问题,造成系统一直未能实现满周期连续运行,蒸发回收处理效率偏低。

1.2.1 由于泥浆蒸发炉加热温度控制偏高,使泥浆在炉内蒸发量过大,并夹杂一些升华物,四氯化钛蒸汽不能完全被水力喷射器冷凝下来,部分未冷凝的四氯化钛蒸汽连同升华物从冷凝物罐被抽进了尾气系统,造成了原设计为水平的尾气管道频繁堵塞,导致停车清理,不仅降低了系统处理效率,而且清理工作还大大增加了工人的劳动强度。

1.2.2 持续运行一套冷凝系统,这样一来泥浆蒸发炉挥发出的四氯化钛蒸汽被集中冷凝到一台冷凝物罐,加之蒸发温度偏高,使得列管换热器出口温度超过了原控制温度,达到了90多摄氏度,随着带来的是冷凝物罐内工作温度持续上升,导致冷凝液下泵密封经常老化失效,而造成冷凝液下泵出现冒烟而停车维修,不仅降低了系统处理效率,且据统计每台冷凝液下泵的平均使用周期仅为2-3天,需进行频繁维修并且消耗大量液下泵备品备件。

2 对原控制工艺的优化

2.1 加热温度及其控制方式的调整

对泥浆蒸发炉加热温度进行调整,并分阶段进行加热控制,使泥浆蒸发平稳进行。具体为,从开始送电生产至大量蒸发阶段,温度控制为上部180-220℃,中部280-320℃,下部380-420℃;干燥阶段温度控制为上部280-320℃,中部380-420℃,下部480-520℃,如图3所示。

图3 优化后加热温度控制Fig.3Temperature control afteroptimization

2.2 冷凝系统运行方式的调整

生产过程中在大量蒸发阶段,当工作冷凝系统列管换热器出口温度达到40-50℃时,即切换至备用冷凝系统进行生产,总之让两套冷凝系统在对应的列管换热器出口温度低于60℃的条件下运行。同时,将冷凝液下泵的密封方式由骨架密封更换为机械密封。

2.3 尾气系统管道的整改

将冷凝物罐上原设计为水平的尾气管道调整为坡度为5-8度的斜管,使积在尾气管道内的物料可以沿管道斜度自流至冷凝物罐内,减少尾气管道内的积液,降低尾气管道堵塞的机率。

3 工艺优化后的运行效果

(1)加热温度及其控制方式的调整,以及对尾气管道的改造,使得生产过程中未再出现突发性的系统尾气管道堵塞,而实现了计划性清理,大大降低了工人的劳动强度,同时也避免了因尾气管道堵塞而造成的停车。

(2)泥浆蒸发炉加热温度分区、分阶段控制,部分加热区温度较原设计明显降低,但据统计单炉生产周期较原设计无明显变化,这样温度控制优化以后使得四氯化钛泥浆蒸发回收处理工艺的电能消耗得到降低。

(3)冷凝系统运行方式的调整,以及冷凝液下泵密封方式的改变,使得冷凝物罐上的液下泵故障率明显降低,单台液下泵的运行使用周期延长达到了1个月,泥浆蒸发系统实现了满周期的连续稳定运行,较之前大大提高了生产效率的同时,也减少了冷凝液下泵维修率及其备件的消耗。

4 结语

经过对四氯化钛精制底流泥浆蒸发回收处理工艺的温度控制、部分设备、冷凝系统运行方式等进行优化,使得该工艺实现了满周期的连续稳定运行,同时降低了尾气系统堵塞发生的概率以及设备故障率,并且还明显降低了设备备件及电能消耗,节约了生产成本。

[1]黄子良.精制TiCl4蒸馏釜残液水解回收处理研究[J].钛工业进展,2008,25(5):35-36.

[2]王学文,王明玉,向小艳,等.喷雾干燥回收沉淀泥浆中的TiCl4[J].钛工业进展,2012,29(5):36-38.

[3]向小艳,王学文,王明玉,等.熔盐蒸馏法回收粗四氯化钛沉淀泥浆中的TiCl4[J].稀有金属,2016(1):57-63.

[4]莫畏,邓国珠,罗方承.钛冶金【M】.北京:冶金工业出版社,2006.

[5]柳云龙,桂劲松.四氯化钛精制车间氯化物泥浆提钒新工艺[J].钛工业进展,2013,30(3):36-39.

云南省钛冶金与化工创新平台建设计划项目(2015DH032)

陈祖春(1985-),男,云南禄丰人,助理工程师,主要从事海绵钛生产工艺技术。