基于伺服控制的立体织机张力补偿装置的设计

2017-04-10周其洪于文岗万德军孙志宏

周其洪, 于文岗, 万德军, 孙志宏, 陈 革

(1. 东华大学 纺织装备教育部工程研究中心,上海 201620;2. 扬州远睿精密机械有限公司,江苏 扬州 225235)

三维复合材料因采用整体织造的增强体而具有良好的仿形性和整体性.相比传统压层复合材料,三维复合材料的综合力学性极其优越,因而被广泛应用于能源环保、交通运输等方面,尤其是在航空航天和军工方面发挥了重大作用.因此,如何织造具有三维交织结构的机织物已成为研究重点[1].

三维织机在织造过程中,由于纬密和织造速度不同,送经机构以一定的速度将经纱从经轴上退绕下来,并在经纱送出的过程中保持经纱张力的动态稳定,以保证持续织造[2].其中能否保持经纱张力的动态稳定,是衡量送经系统性能的重要标志[3].

织机织造时,经纱伸缩量的补偿和张力控制非常重要,纱线的张力大小直接影响织物的品质和产量,甚至造成无法织造,这主要取决于送经机构补偿装置的方法和性能.当前送经补偿装置主要采用比较传统的机械式消极补偿,或者摆动后梁式补偿[4].机械式补偿装置结构件多,因此比较复杂,而且构件之间的摩擦力和惯性力会对张力控制的精确度有很大影响[5].摆动后梁式补偿可以主动补偿部分因为开口和综框运动引起的经纱张力变化,但只适合织造层数少、补偿量较小的织造运动[6].运用伺服控制的补偿也正在研究,但反馈过程较慢,无法实现开口变化的随动控制,张力控制的时效性不足[7].由于立体织机结构复杂,而且每个组织循环综框的动程是变化的,造成传统机构无法实现立体织机的张力补偿.为此,本文提出了一种基于伺服控制的随动送经补偿装置.

1 开口及送经系统对经纱张力的影响

织机的五大运动均会对经纱的张力产生影响,导致控制经纱张力时要考虑的因素较多,研究送经补偿装置的目的即是保持经纱张力的稳定[8].

1.1 送经系统对经纱张力的影响

在送经过程中,电机带动经轴转动,使经纱从经轴上退绕下来,然后以一定的速度送出,进而使送经过程中的经纱张力保持恒定.

在织造时,每纬的送经量与织物的纬密和经纱缩率有关,可以得出每打一次纬纱,经纱应送出的长度Ls为

(1)

式中:θs为送经电机在一纬中应该转过的角度;Rs为经轴的实时直径;ρw为织物的纬密;ss为经纱的织造缩率.

设送经电机与经轴的减速比为is,织机转速为nz,可以得出送经电机的转速ns为

(2)

根据式(2)可以看出,送经电机的转速与织机的转速成正比,与经轴的半径成反比.由于经轴的半径在不断减小,所以要对经纱的输出不断地补偿,从而满足经纱张力的恒定.

1.2 开口机构对经纱张力的影响及建模计算

立体织机在织造时,经纱为了和纬纱交织,综框进行上下运动使经纱从水平位置上下拉伸,形成梭口.但由于三维织物的不同形状变化,在织造时导致综框的多动程运动,而且综框每次上下运动的幅度都不尽相同,形成不同的梭口形状,给纱线伸缩量的补偿带来困难.

在此,为了方便计算,假设梭口在高度方向保持上下对称,上下层的经纱伸长率也相等,即等张力梭口(如图1所示),图中A为织口,C为绞杆,综平时,综眼在O处,BB′为梭口高度H,则BO为半个梭口的高度h=H/2.

图1 经纱开口模型Fig.1 Warp opening model

因此经纱伸长量为

(3)

从式(3)可以看出,经纱的伸长量与综框的横向位置和纵向位置有关.纵向位置就是梭口的高度,也就是满开时综眼的位置.

相较传统织机,立体织机开口更为复杂.三维机织物结构复杂多变(如图2所示),致使织物在织造时需要不同的开口幅度,导致经纱张力不断变化,给织造带来困难.

图2 三维机织物结构的纱线组成Fig.2 Yarn composition of three dimensional woven fabric structure

2 送经机构随动补偿装置的设计

送经系统主要进行送经及纱线张力的补偿,目前立体织机的补偿方式已经无法满足织造要求.针对立体织机的特殊要求,本文设计一种立体织机送经机构的随动补偿装置,将开口运动中综框的位置和速度实时发送给送经机构,使补偿装置对纱线的伸缩进行实时补偿.

综框和送经补偿张力辊之间运动关系如图3所示.

图3 综框及张力辊运动关系图Fig.3 Sketch of the motion of frame and tension roller

综框从图3右部分的实线位置1′移动到虚线位置3′,纱线伸长,这时送经补偿装置的张力辊也由图3左部分的实践位置1移动到虚线位置3,使纱线路径变短,从而补偿由于开口运动造成的纱线伸长量.同理,综框从图3右部分的虚线位置4′移动到实线位置1′,纱线路径变短,这时送经补偿装置的张力辊也由图3左部分的虚线位置4移动到实线位置1,使纱线路径变长,从而补偿由于综框运动造成的纱线缩短量.总结分析得知,当综框向下运动时,送经补偿装置中的张力辊向上运动,当综框向上运动时,送经补偿的张力辊向下运动,即综框和送经补偿装置中的张力辊的运动方向相反.在应用中,可以结合实际通过设定指令脉冲参数得到正确的旋转方向.在实际中,张力辊到停经架的距离较远,纱线的伸长和张力辊的补偿相对较大,而经轴与张力辊间的距离很近,所以经轴与张力辊间纱线的伸长可忽略不计.

送经机构随动补偿装置采用伺服电动推杆、张力辊及支撑轴等组成,如图4所示,每个经轴均有一个补偿装置,达到对每根纱线进行张力控制的目的.由图4可知,电动推杆底端固定在机架上,推杆与连杆1通过导轨和滑块连接,滑块可绕推杆转动,同时可在导轨内滑动,导轨在连杆1上,连杆1另一端与支撑轴键连接,支撑轴通过轴承及轴承座安装在机架上,作为旋转支点,支撑轴通过连杆2与张力辊连接,最终形成一个“Z”字形杠杆机构.通过调节电动推杆的伸缩量,控制张力辊的上下运动,进而使经纱张力得到补偿.综框向上运动时,张力辊向下运动,推杆向上推出,从而控制了经纱张力,同时减小了纱线在分纱辊上的磨损.立体织机的结构和织物的组织结构决定了经轴和综框的数量[9].连杆与机架间装有弹簧,可以起到缓冲的作用.利用该补偿装置可以实现稳定送经,有利于提高织机速度和效率.

图4 补偿装置示意图Fig.4 Diagram of compensation equipment

送经补偿模型如图5所示,其中,左侧圆弧代表张力辊的运动轨迹,半径为r,MA为张力辊到分纱架的初始距离L2,MA→AC是补偿前纱线的路径,KA→AB→BC是补偿后纱线的路径.织机织造时,开口运动会引起纱线的张力增大,给织造带来了困难,因此运用张力辊补偿装置进行经纱张力的补偿.

图5 送经补偿模型Fig.5 Warp compensation model

通过图5中的运动规律,可以得到计算结果:

即

由图5可知

即

(4)

(5)

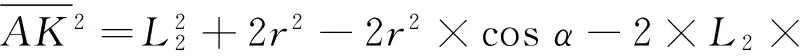

式(5)中,L2、r已知,可以通过式(5)得到补偿量δ与转角α的关系.根据实际情况,取L2=1 000 mm,r=300 mm,运用Matlab软件可绘制出补偿量与转角的关系图,如图6所示.由图6可知,补偿量δ随转角α的增大而增大,反之,当张力减小时,补偿量δ随张力辊转角α的减小而减小.而在本试验中,假设开口时综框的最大位移为200 mm,停经架到综框的距离为300 mm,开口长度为700 mm,由式(3)可以得出纱线的最大伸长量约为108 mm.由图6可以看出,纱线的最大补偿量约为200 mm,故此补偿机构可以实现纱线张力的有效补偿.

图6 补偿量与转角关系Fig.6 Relationship between the compensation volume and the rotation angle

3 补偿装置控制系统设计

控制综框和送经补偿运动的伺服系统都选用Panasonic公司的MINAS A4系列产品,电机型号为MHMD042P1C,额定功率为0.4 kW[10],所适用的驱动器型号为MBDDT2210.选用增量式编码器,分辨率为10 000 p/r.

本文控制系统的硬件组成框图如图7所示.补偿前先调整好张力辊、电动推杆及综框的初始位置使综框处于综平位置,调节张力辊的位置使纱线处于水平位置.将控制系统的脉冲输出端接到综框伺服驱动的输入端上,综框伺服驱动在位置控制模式下,通过输入的高速脉冲数来控制电机转动的角度,使电机定位运行,通过输入的脉冲频率来控制电机的转速,可完成综框的运动.

图7 硬件组成框图Fig.7 Block diagram of the hardware

控制系统向综框伺服驱动器发出信号以控制综框的上下运动,同时将综框伺服驱动器OA+, OA-, OB+, OB-输出口的信号,分别输入到送经补偿张力辊伺服驱动器的PULS1, PULS2, SIGN1, SIGN2输入口.由于送经张力辊补偿伺服驱动器的指令脉冲输入方式为正交脉冲A、 B两相相差90°,所以OA+, OA-输出的脉冲控制电机的速度,OA+, OA-, OB+, OB-两路差分信号脉冲的相位差控制电机的方向.当综框伺服电机的速度发生改变时,OA+, OA-, OB+, OB-两路差分信号脉冲的频率也实时发生改变,所以送经补偿电机的速度也相应改变.当综框伺服电机的转向发生改变时,输出的这两路脉冲的相位差也发生改变,所以送经张力辊补偿电机的方向也随之发生改变.也就是将开口速度及方向的信号实时发送给送经补偿张力辊伺服驱动器,实时调节张力辊的位置,进而积极控制纱线张力.此补偿方式缩短了经纱张力的控制时间,保证了张力补偿与综框运动的同步性,实现实时随动补偿.

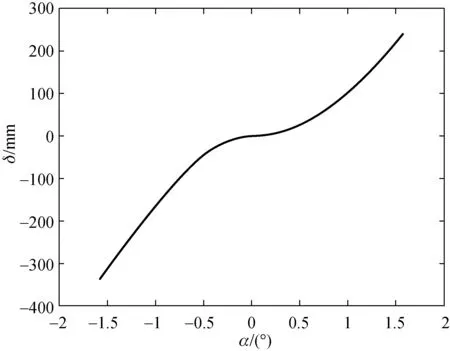

本文所设计的立体织机补偿装置控制系统软件流程图如图8所示.首先,程序将重要参数初始化,将综框的位置调整到水平初始位置,然后,进行故障检测,根据各传感器反馈的信号,判断各部分是否运行正常,接着控制系统控制送经电机转动使纱线送出,在开口系统中,控制系统向综框伺服驱动器发送脉冲信号,使综框上下运动,完成经纱的开口或闭口动作,同时综框伺服驱动器将开口速度和方向发送给送经补偿张力辊伺服驱动器,实现张力辊的上下运动,从而完成张力的实时补偿.

图8 补偿装置控制系统软件流程图Fig.8 Flow chart of control principle of compensation device

4 结 语

本文分析了织机送经及开口系统对经纱张力的影响,研究设计了一种立体织机的积极随动送经补偿装置,该装置分别运用在每一个经轴上,可用于多轴多综框的织机,提高了系统的适应性.通过综框伺服驱动直接控制送经补偿张力辊伺服驱动器,将机械补偿转变为数字化补偿,提高了织机的智能化控制水平,缩短了经纱张力的控制时间,保证了张力补偿与综框运动的同步性,提高了织机的效率和织物品质.

[1] GOKARNESHAN N, ALAGIRUSAMY R. Weaving of 3D fabrics: A critical appreciation of the developments[J]. Textile Progress, 2009,41(1):1-58.

[2] 刘行,缪旭红,赵帅权.纱线张力测试方法研究进展[J].棉纺织技术,2015,43(1):78-82.

[3] 吴飞青,马修水,关宏伟,等.基于模糊专家控制的织机经纱恒张力控制研究[J].中国机械工程,2008,19(4):384-387.

[4] NASAN A, STYLIOS G K. The effect of weaving machine setting on fabric skewness[J]. The Journal of the Textile Institute, 2014,105(11):1135-1145.

[5] 东华大学,中原工学院.一种三维织机张力控制系统:101392427[P].2009-03-25.

[6] ZHANG Q, YANG J C, TENG T, et al. Design of raw cotton foreign fibers detecting and clearing on line system[C]//Computer Science & Education(ICCSE),2012 7th International Conference on. IEEE,2012:1223-1225.

[7] 沈丹峰,叶国铭.电子送经控制系统的数学分析[J].纺织学报,2006,27(9):32-35.

[8] 陈革,孙志宏,林申.织机电子送经和卷取控制系统的研制[J].东华大学学报(自然科学版),2003,29(3):51-54.

[9] 陈革,祖林均,罗军.基于伺服控制的立体织机电子开口系统的设计[J].东华大学学报(自然科学版),2014,40(5):612-616.

[10] 钱永明,闫红霞,闫江,等.三维织机电子开口系统的研制[J].纺织学报,2014,35(12):115-120.