高温分离型屏蔽泵在SAN装置热油系统中的应用

2017-04-10

(中国石油广东石化公司,广东 揭阳 515200)

高温分离型屏蔽泵在SAN装置热油系统中的应用

周冬明

(中国石油广东石化公司,广东 揭阳 515200)

介绍SAN装置热油系统原热油输送泵的使用状况,分析高温分离型屏蔽泵的结构特点,以及其在热油系统中使用效果,说明了高温分离型屏蔽泵在SAN装置热油系统中运行可靠,经济效益良好。

SAN装置;热油系统;密封;屏蔽泵

某化工企业SAN装置引进韩国锦湖油化公司(KUMHO)专利技术,以苯乙烯和丙烯腈作为原料,在釜式反应器中进行连续本体反应,生成苯乙烯和丙烯腈的二元共聚产品SAN树脂。由于SAN聚合物粘度较高,装置的反应釜、脱挥器及聚合物输送管线夹套都采用高温热油进行伴热,所以热油系统的稳定是装置稳定生产的基础保障。装置内有热油输送泵16台,原始设计都是使用普通单级离心泵。其中热油输送泵P120、P126、P127共七台,分别给热油系统供油、DV101脱挥器夹套和DV102脱挥器夹套加热,确保物料在工艺管线及脱挥器中的流动性和平稳生产。此七台热油输泵自1997年投用以来密封频繁泄漏,严重污染工作环境及潜伏着严重的不安全因素,维修工作量大且维护费用高的现象日益突出。特别是在处理密封泄漏的过程中来回切换设备,会造成生产波动,影响装置的稳定生产。因此,针对密封频繁泄漏问题,设备技术人员经细致地分析研究,决定对这些泵进行更新改造试用。通过调研,经多方对比,与厂商进行技术交流论证,决定选择高温分离型屏蔽泵替代原离心泵。

1 原热油输送泵的使用状况

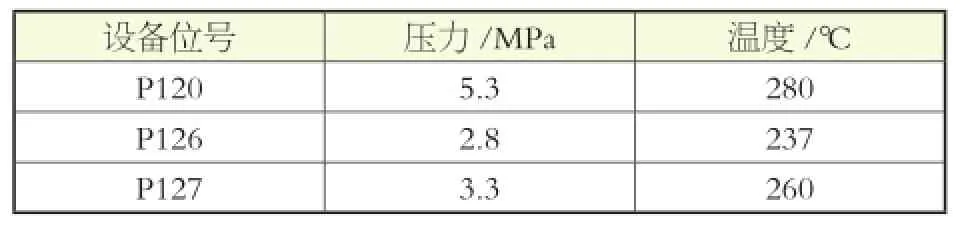

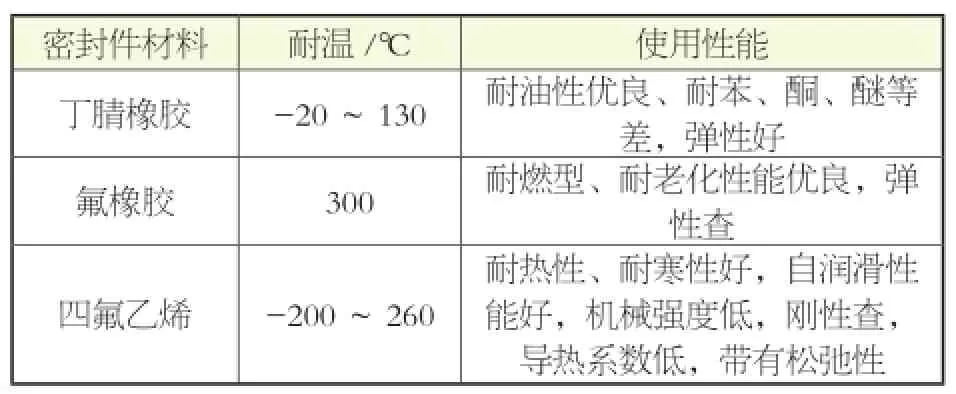

原热油输送泵自1997年投用以来泄漏故障频繁,经多次检修和有关密封厂商多次研制都无济于事,针对造成机械密封泄漏的原因,对设备使用参数(见表1)和密封件材料(见表2)进行对比分析。

原因分析如下:设备自投用以来,一通、北碳、丹东金属密封件厂都作了多次研制,据调查也分别使用了上述三种密封材料,但使用寿命都不长,比较而言氟橡胶密封件相应长点,从装上开始不漏,到漏的液体超标可达90天左右,其它材质密封件可达一周、半月左右泄漏超标。从使用情况和上述两表联系起来分析不难看出,影响机械密封泄漏的主要原因是密封材料问题。密封件在高温情况下使用,易老化、结焦、龟裂,特别是在临近和超越密封材料的使用温度工况下,密封元件的密封性能失效加剧。

表1 设备使用有关参数

表2 密封件材料分析

带着上述设备存在的问题,设备技术人员对同类装置进行考察,发现同类装置在热油系统中使用的屏蔽泵,运转效果良好。同时和有关泵制造厂专家进行探讨,在SAN装置热油系统工况下能否使用。通过查询有关技术资料,对屏蔽泵采取相应措施,对泵体加冷却系统,可使用于温度达350℃工况,因此决定先对上述七台设备更新改造。

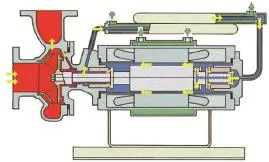

2 高温分离型屏蔽泵的结构

高温分离型适用于输送导热油、热水等高温液体。这里所说的高温液体通常是指高于允许电机入口液体最高温度而低于350℃的情况,高温分离型结构全部带有连结体(又称热屏)、热交换器和冷却夹套,虽然输送的液体温度高于规定的电机入口液体最高温度但由于连结体的热屏作用和热交换器的冷却作用,使得进入电机腔内的液体温度低于规定的电机入口液体的最高温度。这种屏蔽电泵电机的冷却和轴承的润滑,是由安装在转子后部的副叶轮强制循环实现的。高温分离型屏蔽泵结构示意图见图1。

图1 高温分离型屏蔽泵结构示意图

3 屏蔽泵特点

化工厂常用的屏蔽泵,又称无填料泵,这种泵用于输送易燃、易爆、有毒、有放射性及贵重液体。其结构特点使泵的叶轮与电机的转子在同一根轴上,装在同一个密封的壳体内,没有联轴器和密封装置,从根本上消除了液体外漏。

具体特点如下。

(1)无泄漏——无轴封、无机械密封、无填料密封,适合输送高温、高压、超低温、高熔点液体,也可以输送对人体有害的、强腐蚀性的、易燃、易爆的、有放射性的液体。

(2)结构紧凑——电机与泵一体,采用积木式结构,结构简单紧凑,零件少、重量轻、占地面积小,在安装方面无须熟练技术,容易拆卸检查。

(3)无需外部润滑泵输送液体提供电机和轴承的冷却和润滑,避免了注油及检查油位的麻烦,也不会污染输送液。

(4)运行安静——电机无冷却风扇,运转噪声低。

(5)易维护——操作可靠,长期不要检修,主要维护只是更换轴承,磨损件容易更换,减少了运行成本。

4 应用效果

此装置在一次停工检修中,将热油系统中热油输送泵P120、P126、P127七台泵更新为高温分离型屏蔽泵。设备更新后运行性能完全达到装置生产的要求,运行时间都达到了2年以上,期间未发现异常及泄漏现象,解决了原离心泵密封因高温老化造成热油泄漏的问题。确保了设备的长周期运行,满足了SAN装置大负荷平稳生产,同时大大的改善了岗位工人操作环境,消减了不安全隐患因素,降低了维修工人检修频率和劳动强度及维修费用。

在设备更换之前,七台泵每年需进行至少40台次检修,更换40套机械密封。更换后故障率极低,节约了检修配件及材料费约12万元。由于生产平稳,生产负荷提升,多生产产品可创利约140万。

5 结语

设备更换为高温分离型屏蔽泵后,运转性能良好,根除了密封的泄漏问题,确保了工作环境的清洁,消除了影响装置稳定生产的隐患。这些设备的更新,说明高温分离型屏蔽泵在SAN装置热油系统中运行技术上是可行的,这也为装置的后续热油泵改造提供了可靠的经验。

TQ051

A

1671-0711(2017)04(上)-0122-02