紧耦合催化器耐久性研究

2017-04-10刘法永

摘 要:紧耦合催化器耐久性试验验证有助于提高催化器结构设计水平,并且对于汽车发动机性能整体提升有极大助益。本文从阐述紧耦合催化器应用必要性入手,在对于紧耦合催化器热冲击耐久和机械性能进行试验后,对于试验结果和试验的优化措施进行了探讨。

关键词:紧耦合;催化器;耐久性

DOI:10.16640/j.cnki.37-1222/t.2017.07.015

紧耦合催化器的耐久试验应当从对于设备的历史数据进行积累与分析开始。这主要是因为紧耦合催化转化器的使用条件相比较底盘下催化转化器具有更为苛刻的的使用条件。故在這一前提下技术人员需要制定并且执行更为严格的热冲击耐久和机械性能的试验方法,最终才能够在此基础上更好的满足日益严格的紧耦合催化器性能要求。

1 紧耦合催化器应用必要性

紧耦合催化器应用必要性体现在许多方面,以下从减少汽车污染物排放、增加汽车使用寿命、优化进气管结构布置等方面出发,对于紧耦合催化器应用的必要性进行了分析。

1.1 减少汽车污染物排放

紧耦合催化器应用必要性首先体现在了能够减少汽车污染物排放上。近年来随着我国汽车保有量的持续增加在这一过程中大气污染的情况变得更加严重了。故我国通过颁布《轻型汽车污染物排放限值及测量方法》来努力的降低汽车尾气给环境带来的污染和破坏。其次,为了能够更好的达到汽车排放要求则催化转化器的应用是必不可少的,这主要是因为其在减少汽车排气污染物方面具有很高的效率,并且属于必不可少的机外净化措施。故在这一前提下进行紧耦合催化器试验就具有了很高的必要性[1]。

1.2 增加汽车使用寿命

紧耦合催化器应用必要性还表现为能够合理增加汽车使用寿命。众所周知现阶段应用最为广泛的紧耦合催化转化器的内部结构主要包括了膨胀陶瓷衬垫包裹以堇青石为载体的催化剂封装模式。其次,紧耦合催化转化器的应用能够显著增加汽车的使用寿命,降低其因为受热性能不佳、机械性能不佳所导致的损耗过快问题。故在这一前提下进行冷态弯矩试验、加速结构耐久性发动机台架试验、加速结构耐久性振动台试验、热振动试验、水淬外部热冲击试验、内部热冲击试验、冷态衬垫支撑试验等项目的试验就显得极为必要了[2]。

1.3 优化进气管结构布置

紧耦合催化器应用必要性对于优化进气管结构布置有着很大的帮助。通常来说紧耦合催化器的主要结构包括了进气管、催化剂及壳体、出气端锥等部分在这一过程中催化转化器的进气管具有极为重要的意义,这主要是因为紧耦合催化转化器的进气管大多为连接在排气歧管法兰上的锥型管。其次,受到催化剂载体内的气体流动情况的限制,这导致了部分情况下催化器内部的热应力分布变得极为复杂,故技术人员除了需要不断的优化气体流动和热应力分布外,还应当通过在衬垫前端放置阻气钢丝圈来有效的防止衬垫腐蚀和废气旁通[3]。

故对产品结构设计进行验证的试验大

2 紧耦合催化器热冲击耐久试验

紧耦合催化器热冲击耐久试验包括了多方面的内容,以下从合理选择试验方法、设置试验循环模式、确定试验最高温度、预热爬坡性能试验等方面出发,对于紧耦合催化器热冲击耐久试验进行了分析。

2.1 合理选择试验方法

紧耦合催化器热冲击耐久试验的第一步是合理选择试验方法。技术人员在合理选择试验方法的过程中首先应当考察热应力能否造成其结构损坏,从而能够在此基础上更好的判断出其耐热冲击的能力。其次,技术人员在合理选择试验方法的过程中还应当认识到在试验中载体的轴向断裂是很常见的,并且这种情况实际上不会对于催化转化器的排放及耐久性能造成致命的影响。与此同时,技术人员在合理选择试验方法的过程中还应当将试验时间在控制在99h左右。并且还需要考虑到废气在同一催化转化器内部的分布和流动特性不同所导致的催化转化器温度场分布的差异,最终能够确保试验的条件可以最大限度的接近车辆的实际状况[4]。

2.2 设置试验循环模式

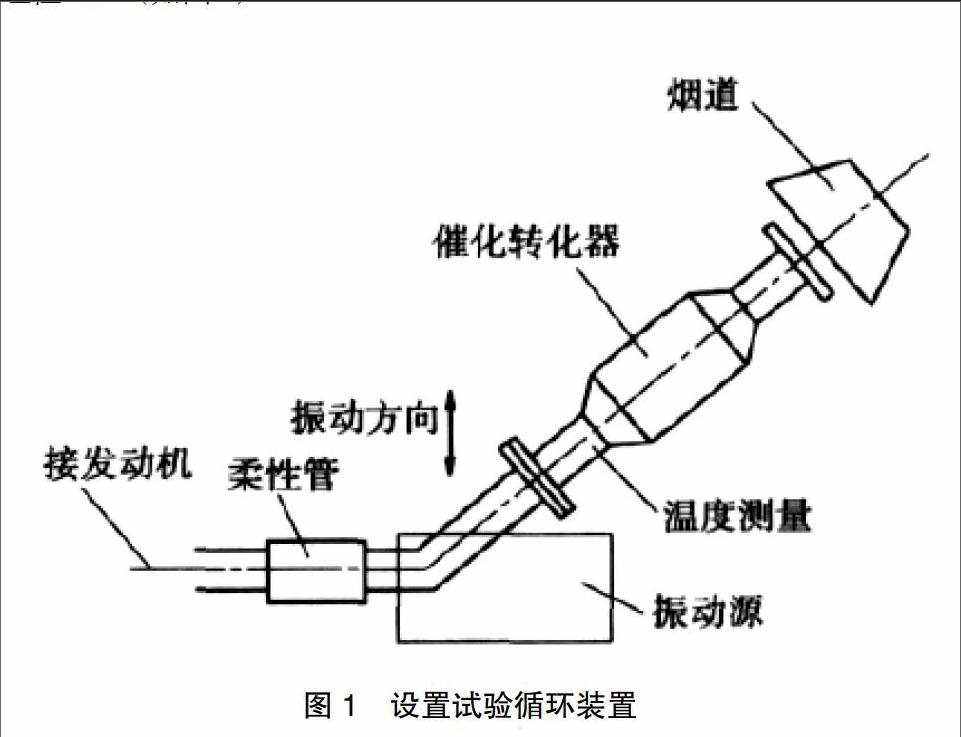

紧耦合催化器热冲击耐久试验的关键在于设置好试验循环的模式。技术人员在设置试验循环模式的过程中首先应当在发动机台架上进行,然后将循环分两部分,既首先在规定的加热时间内促使发动机和催化转化器升温,然后在此基础上通过一定的速度降温,在这一过程中需要确保降温的速度不应该超过加热速度。其次,技术人员在设置试验循环模式的过程中还应当确保试验循环是模拟车辆处于最恶劣的情况下。例如风扇关闭的状态、节气门开度最大的状态等等。与此同时,技术人员在设置试验循环模式的过程中还应当将发动机在10s内加速到5000r/min,在这一过程中需要确保冷却液仅能通过空调的加热器循环,然后技术人员在10s内逐渐关闭节气门并且将发动机减速到2000r/min同时保持5s,冷却液小循环,从而能够确保循环模式的合理性[5]。(如图1)

2.3 确定试验最高温度

紧耦合催化器热冲击耐久试验需要确定相应的最高温度。技术人员在确定试验最高温度的过程中首先应当确保试验循环最高温度是在风洞中进行测量的。在这一过程中技术人员应当将热电偶安放在催化转化器的各个部位中去,从而能够在此基础上记录好实际车辆行驶中各点的温度曲线。其次,技术人员在确定试验最高温度的过程中还应当于节气门最大开度下驾驶车辆,并且确保档位是从最低档逐渐的提升到最高档,最终到温度稳定时为止记录好各点温度随时间的变化。与此同时,技术人员在确定试验最高温度的过程中还应当计算得出歧管与壳体间焊缝的名义最高温度,可以判定出这是因为发动机各缸排温不同加上歧管形状设计不合理所导致的,故在这一前提下进行歧管的优化设计就显得极为必要了[6]。

2.4 预热爬坡性能试验

紧耦合催化器热冲击耐久试验离不开对于其预热爬坡性能的试验。技术人员在预热爬坡性能试验的过程中首先应当在无风的环境中停车10min,并且在风洞中此时将车速设为0然后才能够停止风扇。其次,技术人员在预热爬坡性能试验的过程中还应当先预热并且保持3档和80km /h车速来使得试验的温度更加稳定。与此同时,技术人员在预热爬坡性能试验的过程中还应当确保转速保持4500r/min同时变速器2档位置行驶12km,同时在无风的环境中停车10min,最终可以记录到各点温度随时间的实际变化情况。

3 紧耦合催化器机械性能试验

紧耦合催化器机械性能试验是一项系统性的工作,以下从确定试验循环次数、加速性能试验、快速起燃性能试验等方面出发,对于紧耦合催化器機械性能试验进行了分析。

3.1 确定试验循环次数

紧耦合催化器机械性能试验的第一步是确定试验循环次数。根据车辆的加速度确定试验周期数并且根据以上三个条件,分别在车辆加速试验,车辆的加速时间从0km/h到100km/h,加权平均名义加速时间。除了移动热侵蚀和垫载体催化转化器失效模式,和壳之间的进气歧管焊接裂纹的框架,和钩,生活压力线性载体催化剂的损伤和撕裂引起的催化性能和力学性能的主要因素,很少有研究关注的催化性能。但在机器上。事实上如果催化转化器包装设计和制造过程不适当,载体可能会导致老化,因为气体的冲击振动和破碎使催化剂转换器的使用寿命不符合要求。

3.2 加速性能试验

紧耦合催化器机械性能试验还应当包括了加速性能的试验。根据可靠性试验计算周期价值目标的热冲击试验是100000km目标寿命方程:n(测试= + 500 + 31)。25(tm-8)注:上述方程的经验方程根据试验和统计检验。TM = 18。2S在测试周期的目标值是818.75个周期,在反应器中的热冲击试验的价值目标是820周期。目的评价催化转化器在振动试验中的振动加速度、振动频率、高温和高温耐久性,燃气发动机高温振动气体振动高频振动加速度控制仿真。

3.3 快速起燃性能试验

紧耦合催化器机械性能试验需要包括快速起燃性能的试验。大多数企业的催化转化器包装工艺可以满足上述2种对催化转化器机械性能的要求。为了实现更严格的汽车排放法规,紧密耦合催化转化器经常使用,接近排气歧管,催化转化器使用催化转化器底盘条件比在更严格的条件。因此,对于紧耦合催化转化器是机械性质的严格标准的实施必须超过新标准,按照企业标准,对紧耦合催化转化器性能进行详细的检查,并为企业标准的实施提供了实验依据。紧耦合催化转化器生产的冷启动排放车辆减少污染,通常采用紧耦合催化转化器载体通常是微孔密度较高,壁厚更薄的催化转化器快速点火,靠近排气管的安装位置,比较能够承受汽车排气温度和速度,底盘的情况下在催化转化器的使用。

4 试验结果分析

试验结果分析具有重要的意义,以下从现行耐久标准对比、机械性能试验结果、热冲击耐久试验结果等方面出发,对于试验结果进行了分析。

4.1 现行耐久标准对比

试验结果分析的主要目标在于将试验结果和现行的耐久标准进行对比。技术人员在与现行耐久标准对比的过程中首先应当深刻的理解《汽油车用催化转化器的技术要求和试验方法》中的有关规定和《环境保护产品技术要求汽油车用催化转化器》的实际内容,从而能够在此基础上让试验结果的分析可以具有更强的针对性。其次,技术人员在与现行耐久标准对比的过程中还应当设置更加严格的试验条件分析,并且还应当增加所有试验完毕后要求解剖检查载体和衬垫的内容,最终能够在此基础上确保试验结果分析具有更强的精确性。

4.2 机械性能试验结果

试验结果分析需要对于机械性能的试验结果进行合理的判定。技术人员在分析机械性能试验结果时首先应当对于前述制造的紧耦合催化转化器文本模式有着透彻的了解,并且以此为基础来判定外观表面无压坑和碰伤,并且检查其焊缝是否均匀、规整,并且有无夹渣、裂缝、烧裂等情况。其次,技术人员在分析机械性能试验结果时还应当判定出催化器的载体无破碎等缺陷,并且还应当采用固定频率以及固定加速度的振动方式来获得更加精确的试验结果。

4.3 热冲击耐久试验结果

试验结果分析的关键是热冲击耐久试验结果的分析。技术人员在热冲击耐久试验结果的过程中首先应当通过热寿命和水急冷试验照片的阜南县来对于试验后催化器的外观是否有损坏进行去全面的检查。其次,技术人员在热冲击耐久试验结果的过程中还应当做好气体泄漏量的记录和 载体相对于原始位置的轴向的情况进行判定,在这一过程中当解剖检查当所有试验结束后,技术人员还需要对于催化转化器进行解剖检查。,与此同时,技术人员在热冲击耐久试验结果的过程中如果发现载体没有破碎并且衬垫也没有被吹掉则介意判定出紧耦合催化转化器的机械性能试验结果满足试验要求,试验具有良好结果。

5 紧耦合催化器耐久性研究优化措施

紧耦合催化器耐久性研究优化措施应当具有多样性,以下从提升测量精确性、合理选择试验设备、明确试验评估标准、做好试验参数记录等方面出发,对于紧耦合催化器耐久性研究优化措施进行了分析。

5.1 提升测量精确性

紧耦合催化器耐久性研究优化的第一步是提升测量的精确性。技术人员在提升测量精确性的过程中首先应当考虑到发动机的振动曲线可以分解为正弦曲线和随机振动的组合,因此这意味着实车记录的发动机转速和振动频率设定需要进一步的优化。其次,技术人员在提升测量精确性的过程中还应当将传感器安放在发动机和催化转化器的表面,从而能够在此基础上更加便利的测量出振动频谱。与此同时,技术人员在提升测量精确性的过程中如果催化转化器上安装有法兰或其他附件同时法兰或该附件上有固定于车身的支架或悬臂,则技术人员可以选择在催化转化器法兰或该附件上放置加速计,从而能够在此基础上显著的提升测量的精确性。

5.2 合理选择试验设备

紧耦合催化器耐久性研究优化还需要更加合理的选择试验设备。技术人员在合理选择试验设备的过程中首先应当清晰的认识到测量试验的设备风洞可以提供良好的环境条件,故应当多选择试验在风洞或排放试验室内进行。其次,技术人员在合理选择试验设备的过程中还应当在室内进行测量,这可以有效的提供加速计的冷却并且能够在此基础上精确控制节气门开度,最终可以有效的避免道路对发动机振动数据采集的影响。与此同时,技术人员在合理选择试验设备的过程中还应当确保加速计必须能耐一定高温,这主要是考虑到了带冷却系统的三轴加速计虽然使用起来相对简单,并且还能够能耐受更高的温度,同时也可以多出水冷却系统,具有良好的使用性能

5.3 明确试验评估标准

紧耦合催化器耐久性研究优化离不开对于试验评估标准的明确。技术人员在明确试验评估标准的过程中为了能够使试验设备能够模拟车辆振动来重现上述催化转化器振动频谱,则应当确保试验位置需要接近发动机排气侧。其次,技术人员在明确试验评估标准的过程中还应当使用一只三轴加速计用来评价试验的重复性,并且需要确保每次试验之间不能拆除或移动这只加速计,在这一过程中如果试验全部用的是单轴加速计,则代表着发动机振动的主方向可以用来评价试验的重复性。与此同时,技术人员在明确试验评估标准的过程中还应当确保试验中变速器始终置于2档,从而能够有效的规避最高转速时发动机损坏的情况,最终能够较为稳定的取得50个左右的样本点。

5.4 做好试验参数记录

紧耦合催化器耐久性研究优化的关键在于做好试验参数的记录工作。技術人员在做好试验参数记录的过程中为了能够更好的监视车辆的运行状况,则应当在整个试验中要记录各种参数,并且记录好发动机机油温度。其次,技术人员在做好试验参数记录的过程中还应当确保热振动试验中振动参数可以建立在实车发动机转速和振动频谱关系的基础上(如图2),并且在这一过程中还可以通过数据采集器来采集出的数据供分析使用。与此同时,技术人员在做好试验参数记录的过程中还需要确保数据分析的方法基本与内部热冲击试验类似,并且以数理统计的同时来确定热振动试验循环的循环次数,最终可以做到更加快速的验证出催化转化器能否保证目标寿命内的产品耐久性能。

6 结束语

在紧耦合催化器耐久性研究的过程中技术人员可以通过试验得到数据,然后将数据作为进一步研究和制定紧耦合催化转化器机械性能试验的重要前提,最终能够在此基础上显著的提升在紧耦合催化器的整体耐久性能。

参考文献:

[1]帅石金,王建昕,庄人隽等.车用催化器结构对流速分布的影响[J].汽车工程,2015,22(01):29-32.

[2]陶明涛,冯长根,王丽琼.车用催化器非稳态性能的数值模拟[J].

内燃机,2014(06):12-15.

[3]张逸,凌振国.欧Ⅳ标准催化转化器的进气端管设计[J].汽车工

程,2016,28(11):997-1000.

[4]龚金科,尤丽,王曙辉等.三效催化转化器老化过程预测及数值仿真[J].环境工程学报,2017,1(12):100-104.

[5]李孟良.催化转化器机械性能评价标准及其装置的研究[J].世界汽车,2015(09):13-15.

[6]颜伏伍,董力平,侯献军等.催化转化器总成机械性能评价方法的研究及应用[J].汽车工程,2015,23(02),121-123.

作者简介:刘法永(1980-),男,山东莱芜人,本科,工程师,研究方向:汽车发动机排气系统、催化器转换器和排气消声器。