基于钢轨实测廓形的智能打磨策略

2017-04-09刘金朝石启龙

梁 瑜,马 泳,赵 剑,刘金朝, 石启龙

(1.中车北京二七机车有限公司 工程机械研发中心,北京 100072;2.中国铁道科学研究院 基础设施检测中心,北京 100081;3.中车青岛四方机车车辆股份有限公司 技术中心,山东 青岛 266011)

新铺设的钢轨表面可能存在脱碳层、焊接接头不平顺等缺陷,且在运营一段时间后有的钢轨还可能出现裂纹、肥边、波磨、剥落等各种病害。通过钢轨打磨可以消除钢轨的部分缺陷和病害,修复钢轨轨头廓形,改善轮轨关系,提高行车平稳性和安全性,延长钢轨使用寿命[1-3]。随着我国高速、重载铁路的发展和大中城市轨道交通的兴起,钢轨打磨列车(简称打磨车)作业的高效性和经济性更加明显和突出,其具有广阔的发展前景[4]。

国外打磨车的打磨模式在预防性打磨方面积累了丰富经验,并形成了系列的规范[5],在钢轨打磨的目标廓形研究上也取得阶段性成果[6]。国内的钢轨打磨研究分为2个方面。一是研究钢轨目标廓形的设计,即设计轮轨匹配关系最优的钢轨廓形。陈国庆[7]现场调查丰沙线的钢轨打磨廓形,提出了新的打磨廓形。周亮节[8]提出了轮轨接触应力水平较小的钢轨打磨目标廓形。周清跃等[9]提出我国高速铁路钢轨预打磨廓形的设计原则,并通过计算给出了打磨周期与设计廓形的误差。二是研究钢轨目标廓形的实现,即如何利用现有的打磨车,将实测的钢轨廓形打磨成为理想的目标廓形。王文健等[10]根据广深铁路钢轨斜裂纹的形成和发展特点,提出1种非对称打磨技术,用以控制和减缓钢轨斜裂纹的形成。郭战伟[11]通过仿真计算,提出了基于轮轨蠕滑最小化的钢轨打磨原则。

目前采用的打磨策略可分为2种:一是为打磨车上配置多种打磨模式,每种打磨模式包含不同的打磨角度和打磨功率,可以有针对性地对钢轨进行打磨,消除钢轨的疲劳裂纹、碾压肥边、波浪磨耗、侧磨、剥离掉块等各种病害;二是不使用随车配置的打磨模式,而是根据检测数据和专家经验,人为主观设定打磨参数,如角度、功率、作业速度等,进行钢轨打磨。

但这2种打磨策略只针对钢轨的病害类型,并没有明确的打磨作业目标廓形,因此打磨结果不可控;而且由于过多地依赖专家经验,即不论是使用随车配置的打磨模式,还是手动输入打磨参数,在进行钢轨打磨的过程中并没有用到打磨车所检测的钢轨数据。

针对目前尚没有从实测数据出发精确制定打磨方案的现状,本文开展基于实测廓形的智能打磨策略研究,从理论上研究打磨量与材质、作业速度、功率等之间的关系,结合打磨车的打磨能力和控制参数,计算打磨车精确的作业参数,形成精确的打磨方案并用于指导打磨车作业,将病害钢轨的廓形准确地打磨成为理想的目标廓形。

1 基于智能打磨策略的打磨方案制定流程

打磨策略的制定流程主要分为以下几步:实测钢轨廓形→导入钢轨目标廓形→确定打磨的角度范围,计算打磨车的作业速度和作业功率→计算打磨砂轮的偏转角度→制定精确的打磨方案。

1.1 实测钢轨廓形

制定智能打磨方案的第1步是利用检测装置实测钢轨的实际廓形。检测装置根据安装方式可以分为2种:车载检测和离线检测。车载检测指检测装置安装于打磨车或者其他检测车上,在检测车走行过程中采集钢轨廓形数据;离线检测指检测装置不安装在检测车上,在线路的非工作状态下由检测人员操作检测装置采集钢轨廓形数据。检测装置按检测原理还可以分为:接触式检测和非接触式检测。

无论检测装置采用哪种安装方式或者检测原理,其输出的钢轨廓形均可用1个二维的数组标识,据此可以建立钢轨参数化模型。以轨顶为原点、以轨距方向为x轴,以垂直轨距的竖直方向为y轴,得到实测钢轨廓形的参数化模型为

{(xi,y1)}={(xi,y1i)}i={1, 2, …,n}

(1)

式中:n为检测装置采集某段钢轨实测断面廓形的数据点个数,不同检测设备定义的n值不一样;y1为钢轨的实测廓形。

1.2 导入钢轨目标廓形

建立实测钢轨的参数化模型后,选择钢轨打磨作业的目标廓形。建立钢轨目标廓形数据库,预先录入多种廓形作为可选的目标廓形,并可以随时引入最新研究成果,增加新的廓形作为目标廓形。在智能打磨方案制定过程中根据不同的钢轨类型选择不同的目标廓形,如我国有50,60和75 kg·m-1不同类型的钢轨廓形,打磨作业时针对线路轨型选定目标廓形y2即可。

1.3 确定打磨车的作业速度和作业功率

打磨车作业前,要确定其作业速度和作业功率。目前,打磨车在1次作业过程中通常采用固定的作业速度和作业功率,原因有3点:①一段距离内的钢轨廓形具有一定的相似性;②作业速度和作业功率的改变通过液压系统和气动系统控制,改变的过程有一定的延时性;③频繁改变作业速度和作业功率,打磨后的钢轨整体光带不均匀,还有可能出现螺旋状的光带。

打磨车的作业速度和作业功率由打磨量决定,而打磨量由2个参数确定,即钢轨的实测廓形和目标廓形。单位时间的打磨量即打磨体积V=Sl,其中S为钢轨横截面的打磨面积,l为钢轨长度,因打磨车1次作业的区间是固定的,故l为定值,则打磨量的计算等价于打磨面积的计算。

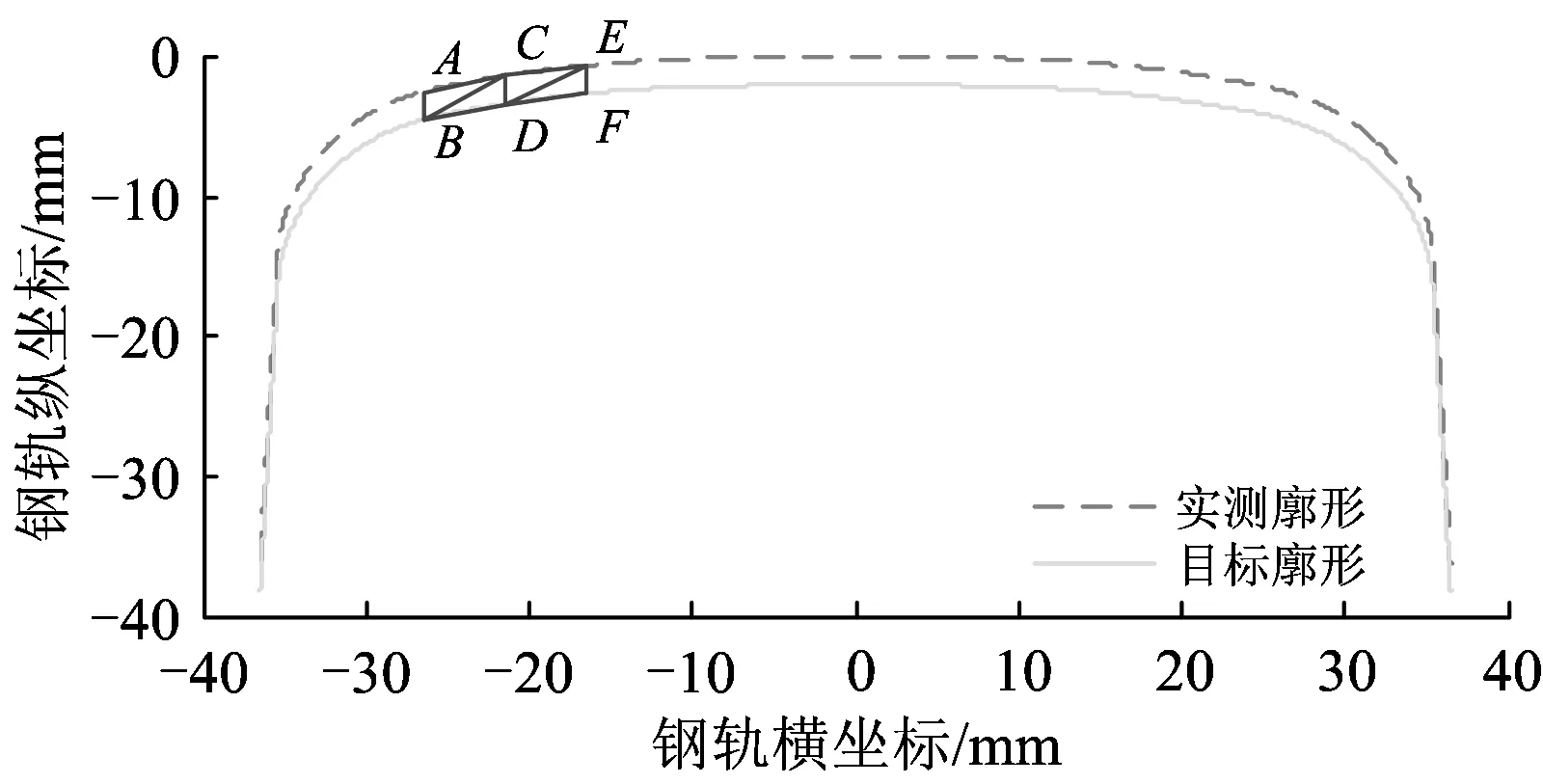

打磨面积的计算方法主要有2种,为三角形法和四边形法。采用三角形法计算钢轨实测廓形和目标廓形所围部分的打磨面积示意图如图1所示。

图1 三角形法计算打磨面积示意图

在图1中的线段AB和EF之间分别插入点C和点D,则打磨面积近似等于△ABC,△BCD,△CDE和△DEF的面积之和。设点A的坐标为(xA,yA),点B的为(xB,yB),点C的为(xC,yC),则线段AB,BC和AC的长度a,b和c分别为

(2)

(3)

(4)

令p=(a+b+c)/2,则△ABC的面积SABC为

(5)

同理,可以计算出其他三角形的面积。当线段AB和EF之间插入的点足够多时,三角形的面积之和与线段AB和EF所围部分打磨面积的误差可以忽略不计。

同理,钢轨实测廓形与目标廓形之间的打磨面积可以通过取足够多的数据点,用所有三角形的面积之和去逼近实际的打磨面积S,当取的数据点足够多时,误差可以忽略不计。

打磨面积S确定之后,结合打磨车的打磨能力确定打磨车的作业速度v和作业功率P。作业速度v与作业功率P有多种组合方案,若打磨遍数确定,则v与P是匹配的,即v取大值,P取值也较大,其优点是作业效率高,但是由于打磨电机的转速是固定的,作业后钢轨粗糙度大;v取较小值,P取值也较小,其优点是粗糙度小,作业质量相对较高,但作业效率低。因此确定v和P的选取原则为,在保证粗糙度小的前提下尽可能取较大的作业速度。

通过专门的钢轨打磨试验台,可以得到包括速度、功率在内的各种工况下单个砂轮打磨量的数据。结合上述的面积计算方法,计算将钢轨从实测廓形打磨到目标廓形所需要的总打磨量,再根据打磨车的打磨能力与试验台数据,确定v和P。

1.4 计算打磨砂轮的偏转角度

打磨车的作业速度和作业功率确定之后,钢轨智能打磨方案最关键的步骤就是计算实现目标廓形所需每个打磨砂轮的偏转角度,步骤如下。

(1)寻找钢轨上需要打磨的点。

打磨部位由打磨区域内实测廓形y1={y11,y12, …,y1n}与目标廓形y2={y21,y22, …,y2n}之间最大的差值yti确定,yti∈{yt1,yt2, …,ytn}, 其中yti=y2i-y1i。

给定1个阈值yk,判定yti与阈值yk之间的关系,如果yti (2)计算打磨点对应的砂轮偏转角度θ1。 寻找对应yti的x轴坐标xti∈{x1,x2,…,xn},再根据xti寻找标实测钢轨廓形中对应的y轴坐标y1i,计算实测钢轨对应点(xti,y1i)的斜率ki为 (6) 则对应的θ1为 θ1=arctgki (7) (3)计算用1个砂轮打磨钢轨之后的廓形。 得到砂轮偏转角度之后,计算钢轨横截面从θ1角度打磨面积S所打磨的深度h1。 设打磨深度为h11,则打磨砂轮从点(xti,yti)打磨之后的直线方程为 (8) 利用三角形法或四边形法等面积计算方法,得到实际的打磨面积S11。若S11=S,则h1=h11;若S11≠S,则给定权值q,令h12=h11-q(S11-S),计算打磨砂轮从点(xti,yti)打磨之后的直线方程为 (9) 利用面积计算方法得到实际的打磨面积S12,若S12=S,则h1=h12;若S12≠S,则 (10) 对钢轨实测廓形y1打磨1次后得到的廓形y2-1为目标廓形y2与打磨后廓形y在每个点的较小值,即 y2-1=min(y2,y) (11) (4)以y2-1为新的廓形,寻找新的钢轨需要打磨的点。 以y2-1为新的廓形,重复步骤(1)—步骤(3),得到第2个打磨角度θ2和在θ2角度打磨1遍之后的廓形y2-2;如此循环n1次,直到新的廓形与目标廓形之间差值的最大值yti小于给定的阈值yk,循环结束,得到n1个打磨的角度(θ1,θ2,…,θn1)和打磨后钢轨廓形y2-n。 (5)计算打磨后的钢轨廓形y2-n的最大平面宽度b,以最小打磨功率对打磨结果进行整形。 以60 kg·m-1钢轨为例,打磨验收标准:R18处的最大平面宽度为3 mm,R80处的最大平面宽度为5 mm,R300处的最大平面宽度为7 mm。计算打磨结果的最大平面宽度b,如果最大平面宽度有超限值(b1,b2,…,bm),其中m为打磨结果最大平面宽度超限个数,则在超限值角度处设定打磨角度(θn1+1,θn1+2,…,θn1+m),并以打磨车最低功率Pm打磨整形,得到的最终钢轨廓形y2-n+m满足验收标准。最终得到的打磨角度为(θ1,θ2,…,θn1,θn1+1,θn1+2,…,θn1+m)。 最大平面宽度b的计算思路为:根据钢轨廓形y2-n相邻两点计算每点的斜率值,相同斜率值对应的x轴的长度即为最大平面宽度。 根据1.3和1.4的计算结果,制法的精确打磨方案具体参数包括:作业速度v、打磨角度(θ1,θ2,…,θn1,θn1+1,θn1+2,…,θn1+m)和作业功率(P,P,…,P,Pm,Pm,…,Pm),将打磨角度和作业功率输入打磨车控制系统,即可以实现钢轨的精确打磨,得到打磨的最终廓形y2-n+m。 由于不同打磨车的打磨砂轮数量不一样,完成打磨所需的遍数也不一样,因此,针对不同打磨车制定的具体打磨方案也不同,但是不同打磨车所用到的作业速度、作业功率、打磨角度等参数是可以一样的。 2016年1月26日,大连地铁购买中车二七公司GMC16A型钢轨打磨车。为了验收打磨车的检测能力和打磨能力,用MiniProf钢轨廓形检测仪检测的试验数据,验证基于智能打磨策略的智能打磨方案的有效性。由于试验过程中没有设定目标廓形,因此验证的过程为:实测钢轨原始廓形即打磨前廓形,实测在打磨车的任意打磨模式、打磨遍数后的钢轨打磨廓形即打磨后实测廓形;利用智能打磨方案,计算基于实测钢轨原始廓形、打磨模式和打磨遍数下的钢轨打磨廓形即理论计算廓形;对比理论计算廓形与打磨后实测廓形,从而验证算法的有效性。 打磨前在右侧钢轨上做好标识,以测量钢轨廓形。打磨车设定为7#打磨模式,打磨5遍。打磨车Ⅰ端前进方向左侧为基数号砂轮,右侧为偶数号砂轮,1个摇篮框内的2个砂轮角度固定,普通单元(只可打磨正线)角度相差1°,特殊单元(可打磨道岔)角度相差5°,因此右侧钢轨每遍打磨只需设定4个角度。7#打磨模式、5遍打磨次数时的参数见表1。 表1 7#打磨模式、5遍打磨次数时的参数 根据二七公司提供的单个砂轮打磨量研究试验台的试验数据,以及表1中电流与作业速度的对应关系,得到10种工况下单个砂轮的打磨量,见表2。 表2 各工况下单个砂轮的打磨量 mm3 基于钢轨打磨前的廓形,结合打磨角度,并根据上一节打磨深度的计算方法,可以计算出7#打磨模式、5遍打磨次数后的钢轨理论计算廓形,并与打磨前、后实测廓形对比,如图2所示。图中廓形对齐采用左侧直线段对齐方式。 图2 计算廓形与实测廓形对比 从图2可以看出:理论计算和实际计算的误差不大,在轨顶下7 mm处实际打磨比理论计算较多。出现这种情况的原因可能为:试验台的打磨量数据不精确;打磨过程中受车体振动等因素的影响。总体而言,计算结果与实际打磨效果几乎一致,横坐标-37.2 mm处误差最大,为0.8 mm;横坐标22.5 mm处误差最小,为0.01 mm,验证了打磨方案的有效性。 本文从钢轨的实测数据出发,引入目标廓形,基于实测钢轨廓形与目标廓形,精确计算出打磨车的作业方案。首先确定打磨车的作业速度和功率,再计算将实测廓形打磨成为目标廓形所需要每个打磨砂轮偏转的角度,最后根据打磨砂轮的偏转角度、作业速度和作业功率,制定出打磨车打磨钢轨的精确方案。最后,通过试验验证了基于实测廓形的钢轨打磨量计算方法的有效性。 [1]刘月明,李建勇,蔡永林,等. 钢轨打磨技术现状和发展趋势[J].中国铁道科学,2014, 35(4):29-37. (LIU Yueming, LI Jianyong, CAI Yonglin, et al. Current State and Development Trend of Rail Grinding Technology[J]. China Railway Science, 2014, 35(4):29-37. in Chinese) [2]金学松,杜星,郭俊,等.钢轨打磨技术研究进展[J].西南交通大学学报,2010,45(1):1-11. (JIN Xuesong, DU Xing, GUO Jun, et al. State of Arts of Research on Rail Grinding[J]. Journal of Southwest Jiaotong University, 2010, 45(1):1-11. in Chinese) [3]雷晓燕. 钢轨打磨原理及其应用[J].铁道工程学报,2000(1):28-33. (LEI Xiaoyan. Principle for Rail Grinding and Application[J]. Journal of Railway Engineering Society, 2000(1):28-33. in Chinese) [4]缪闯波.钢轨打磨对轮轨作用的影响[J].铁道标准设计,2002(7):31-32. (MIU Chuangbo. Rail Grinding Influence on the Effect of Wheel-Rail Relationship [J]. Railway Standard Design, 2002(7):31-32.in Chinese) [5]许永贤,曾树谷.客运专线钢轨打磨验收标准概述[J].铁道建筑,2006(6):62-65. (XU Yongxian, ZENG Shugu. Rail Grinding Check and Acceptance Standard Summarize of Passenger Dedicated Line[J]. Railway Engineering, 2006(6):62-65. in Chinese) [6]许建明.钢轨打磨列车的打磨工艺及标准[C]//大型养路机械专集. 北京:中国铁道学会,1999. [7]陈国庆.丰沙线曲线区段波磨钢轨打磨廓形优化的研究[D].成都:西南交通大学,1990. [8]周亮节. 钢轨打磨形面研究[D]. 成都:西南交通大学,2010. (ZHOU Liangjie. Profile Research of Rail Grinding[D]. Chengdu: Southwest Jiaotong University, 1990. in Chinese) [9]周清跃,田常海,张银花,等. 高速铁路钢轨打磨关键技术研究[J]. 中国铁道科学, 2012, 33(2): 66-70. (ZHOU Qingyue,TIAN Changhai,ZHANG Yinhua,et al. Research on Key Rail Grinding Technology of High-Speed Railway[J]. China Railway Science,2012,33(2):66-70.in Chinese) [10]王文健,陈明韬,郭俊,等.高速铁路钢轨打磨技术及其应用[J].西南交通大学学报,2007,42(5):574-577. (WANG Wenjian, CHEN Mingtao, GUO Jun, et al. Rail Grinding Technique and Its Application in High-Speed Railway[J].Journal of Southwest Jiaotong University, 2007,42(5):574-577.in Chinese) [11]郭战伟.基于轮轨蠕滑最小化的钢轨打磨研究[J].中国铁道科学,2011,32(6):9-15. (GUO Zhanwei.Study of Rail Grinding Based on Wheel Rail Creep Minimization[J].China Railway Science,2011,32(6):9-15.in Chinese)1.5 确定打磨方案

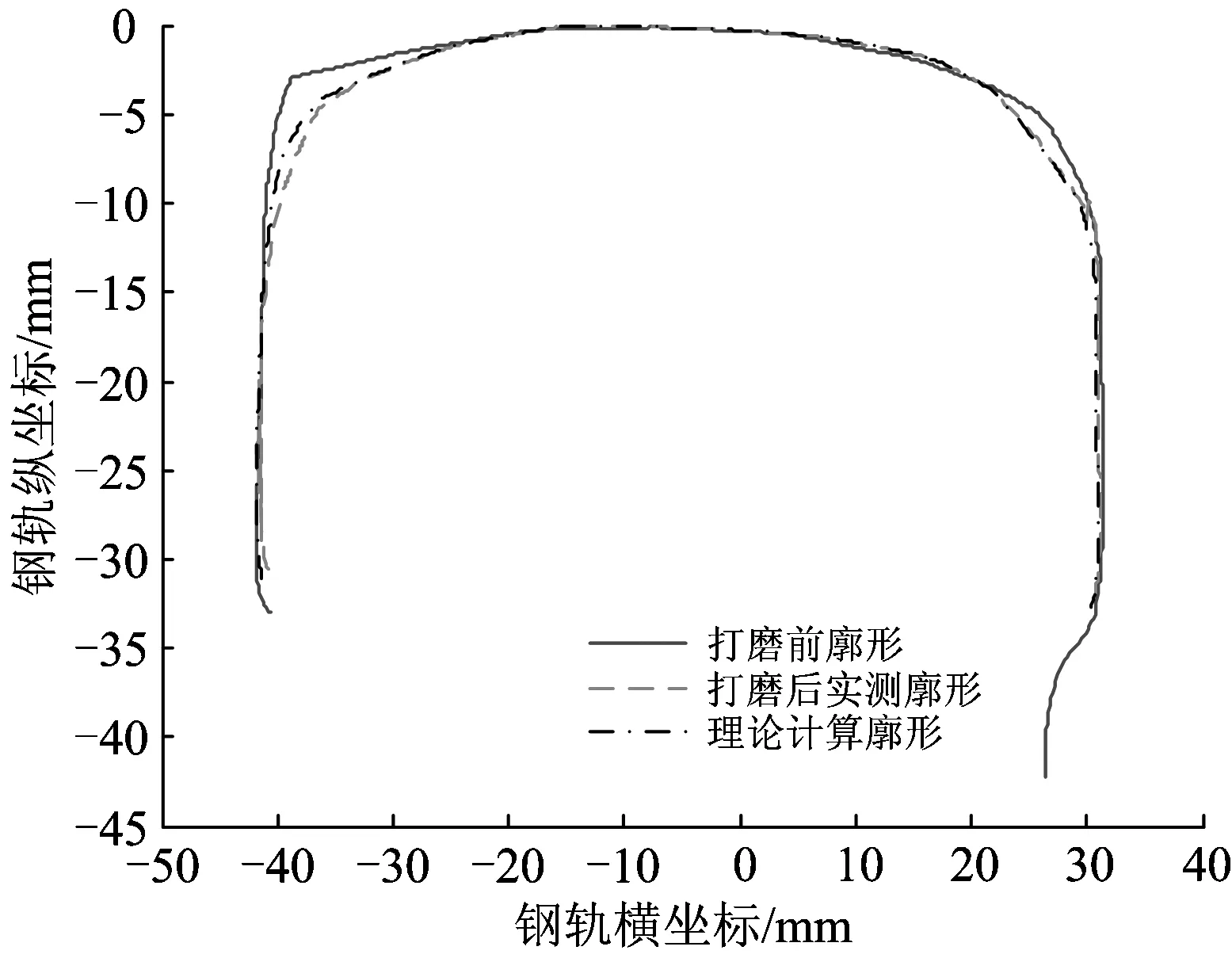

2 试验验证

3 结 语