污水厂污泥厌氧消化工艺启动研究

2017-04-08黄鸣

黄鸣

(上海城投污水处理有限公司,上海市 201203)

污水厂污泥厌氧消化工艺启动研究

黄鸣

(上海城投污水处理有限公司,上海市 201203)

简要介绍了漳州某污水厂的污泥处理系统工艺流程,对污泥厌氧消化工艺的调试运行进行了详细论述。通过对运行过程的参数进行分析,得出了该厂污泥厌氧消化系统已经成功运行的结论。

城市污水;污泥处理;厌氧消化

0 引言

污泥厌氧消化是目前我国最常用的污泥稳定处理工艺[1]。污泥厌氧消化系统具有两大优点,一是能使污泥较充分地稳定,二是可以通过沼气利用达到回收能源的目的,因而被世界上许多污水处理厂采用[2]。此外,厌氧消化处理污泥还能够减少温室气体的排放[3]。在当前我国碳减排形势日益严峻的情况下,从经济、能源回收和可持续发展各个角度来看,污泥厌氧消化都是一项值得推广应用的技术。2009年颁布的《城镇污水处理厂污泥处置及污染防治技术政策(试行)》又进一步鼓励城镇污水处理厂采用污泥厌氧消化工艺,进行污泥中的能源和资源的回用,以获得沼气进行综合应用[4]。

由于污泥厌氧消化处理技术较复杂,我国目前对以污泥中温厌氧消化系统为核心的污泥处理系统的调试和运行管理经验较为欠缺。本项目调试所获得的经验对今后运行城市污水处理厂污泥厌氧消化系统有一定的借鉴和帮助作用。

1 污泥厌氧消化工程概述

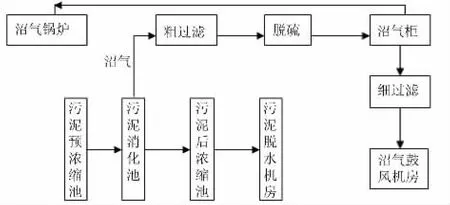

漳州市某污水处理厂设计规模为10万m3/d,污泥消化工程采用中温厌氧消化工艺,主体构筑物是两座各11 000 m3容积的卵形消化池,配套螺旋桨搅拌机。污泥经过预浓缩、厌氧消化、后浓缩,然后机械脱水。产生沼气用于沼气锅炉和沼气鼓风机。工艺流程如图1所示。

图1 工艺流程图

2 调试技术路线

工艺调试旨在确保绝对安全的前提下,充分利用已建设施和设备有步骤、分阶段实施清水联动、氮气置换、少量投泥、甲烷菌培养、低负荷运行、增加负荷运行,直至配合其他相关设备调试完成,使污泥消化系统进入正常工作状态。

3 清水联动调试

污泥消化工艺系统清水联动调试工作包括:在线仪表切入,各类阀(闸)门的启闭,主要沼气管道气密性复检,气柜的升降检阻,搅拌机调试等。试运行内容包括:污泥消化池进、出水能力,预、后浓缩池进出水能力,投配泵与循环泵的运行观察,污泥管道系统观察等。

调试及试运行情况表明沼气管路气密性较好,没有发现泄漏现象。脱硫罐、储气柜、粗过滤器以及与之相连接的各类气管和阀(闸)门等,也无泄漏现象。其他主要机械设备,如投配泵、循环泵、搅拌机在调试过程中都未发现异常情况。

4 氮气置换

沼气中的CH4是一种易燃易爆气体。当空气中CH4含量在5%~15%(体积百分比)范围内时,遇明火或高温热源即发生爆炸。在消化池的集气室及沼气储气柜中,随着消化污泥的培养,CH4含量必然经过5%~15%这一区域。因此在培养消化污泥之前,应进行氮气置换,即采用氮气把消化池和气柜以及沼气管路中的空气用氮气置换出来。

氮气置换程度目前尚无统一的要求,置换程度越高,即置换后气体中氧含量越低、越安全,但所需氮气量也成倍上升。

污泥消化区需要氮气置换的总容积:

消化池2座,集气室容积60 m3×2=120 m3;

储气柜1座,容积355 m3;

其他设备和管道总容积125 m3;

需要氮气置换的总容积为600 m3。

氮气置换范围包括消化池、储气柜、脱硫罐、粗细沼气过滤器,以及各类沼气工艺管道。氮气置换总容积为600 m3,采用总体一起置换方式进行。氮气在消化池顶部放气阀处接入,当消化池气体压力开始增大后,氮气在压差的作用下自然就进入储气柜。

气体置换采用纯度为99.9%的高纯氮气,检测氧气含量采用南京齐创分析仪器有限公司生产的20-102A型氧化锆氧量分析仪。第一次检测是在置换70%空间后进行,测得氧含量为2.7%;第二次检测是在置换95%空间后进行,测得氧含量为0.0%。至此,置换结束。

5 污泥消化工艺调试

前浓缩池的污泥进入消化池,在池内进行34℃±1℃中温消化产生沼气,消化区内设有2座消化池,总容积为22 000 m3。由于污泥量的原因本次调试启用1座消化池。主要设计参数如下:

消化池有效容积:10 450 m3(单池);

池内污泥温度:34℃±1℃;

生污泥投配率:<8%;

消化池内污泥含水率:94%~96%;

污泥pH值:保持6.5~7.5;

有机物分解率:30%~50%;

产气率:0.8~0.9 m3/kgVSS。

5.1 投泥阶段

投泥阶段观察消化池内含固率的变化并进行不定时搅拌。若有沼气产出,进行燃烧试验,并及时检测CH4和CO2等气体组分的含量。

投泥阶段开始后,投配泵24 h开启,污泥投配率维持在较高水平。前2周的投配率在6%~8%,主要目的是置换消化池中的清水,提高消化池中的污泥浓度。随着投泥过程的进行,气柜中的气量已有明显上升,并满柜置换了3次,检测CH4含量已超过50%。3周后停止投泥约1周时间,随后进入低负荷运行。4周后污泥很快进入厌氧状态产生沼气。消化池内含固率逐步上升并维持在2%左右的水平。投泥阶段消化池中pH值基本在6~7之间,消化池内温度基本在24℃左右,受外界温度变化影响较小。污泥在预浓缩池停留时间较长,已发生部分酸化作用,进入消化池后经过短时间中和作用,在良好的工艺条件控制下,污泥很快发生厌氧作用产生沼气。

5.2 常温消化阶段

在逐步增大投泥量后,进入了常温条件下的培菌过程。这一过程较长,产气量逐步增加,达到常温条件下污泥厌氧消化分解的产气率。随着常温条件下投泥和搅拌工作的正常运行,气柜中CH4含量稳步增加,开始启动沼气锅炉的调试工作。在此期间,化验项目增加VSS、VFA与ALK的检测。

在常温消化阶段,随着气温的变化消化池温度稳步上升,从23℃升到28℃左右。进入常温消化阶段后,污泥投配率逐步上升,在6周时间里,从0.5%上升到1.5%左右。从低投配率开始逐步增加投泥时,挥发性脂肪酸的浓度突然升高。随着投配率的稳步增加,挥发性脂肪酸的浓度变化幅度开始平稳,在60~100 mg/L范围内波动,趋于稳定。该阶段消化池污泥总碱度在1 400~1 800 mg/L范围之内,缓冲能力良好,消化池中的pH值维持在6.5~7.5的范围之内。常温消化阶段消化池内VFA/ALK一般在0.1左右,符合消化系统正常运行的要求[5]。

在常温消化阶段初期,随着投配率增加,产气率有所增加,维持在20~30 m3/h,但随后的投配率变化对产气率影响不大,逐步稳定在10~20 m3/h左右,说明常温厌氧消化系统已经处于较稳定的状态。

在常温消化阶段,随着投配率的变化,消化池产气中CH4和CO2的含量基本保持不变,CH4含量在55%~65%,CO2含量在25%~35%,而H2S的含量随投配率的变化波动较大,从初期的600×10-6左右,逐步稳定到1 100×-6左右。

5.3 中温消化阶段

结合沼气锅炉的正常运行,启动污泥中温厌氧消化工艺调试,将池温加热到34℃±1℃。借助PLC调度三角阀进行自动加温和热水分配,严格控制所需温度的操作要求,在加温条件下,适时调整各有关参数,如搅拌、污泥投配、加温速率等各项参数,使整个消化过程稳定达到最佳状态。在此期间收集各类数据进行分析研究。

加温阶段历时22 d,达到33.02℃中温状态,在此之后系统稳定维持在34℃±1℃中温状态。达到中温状态后投配率逐渐稳定,并逐步上升。

达到中温状态以后,消化池的有机物分解率基本维持在35%左右。产气量保持在20~40 m3/h左右,并随着投入污泥的稳定消化和投配率的上升,产气率逐步上升。消化池中进泥和出泥的pH值基本在6~7之间。消化污泥挥发酸的浓度变化与常温消化阶段相比更加稳定,在60~100 mg/L范围内波动。该阶段消化池污泥总碱度值在1 400~1 700 mg/L范围之内。消化池内VFA/ALK在0.1左右,符合消化系统正常运行的要求。消化池产气中CH4含量在58%~67%,二氧化碳的含量平均在32%左右,H2S的含量基本稳定在2 500× 10-6左右。

6 结 论

污泥中温厌氧消化工艺在夏季启动速度较快,通过清水联动调试、氮气置换和投泥后常温中温消化过程,污泥厌氧消化系统各项指标均正常,标志着消化污泥培养成功,消化系统已正常运行。

[1]王飞,汤克敏,王铭剑.广东省西北地区污水处理厂污泥处理处置技术探讨[J].广东化工.2011,38(4):175-177.

[2]郝晓地,蔡正清,甘一萍.剩余污泥预处理技术概览[J].环境科学学报,2011,31(1):1-12.

[3]郭瑞,陈同斌,张悦,等.不同污泥处理与处置工艺的碳排放[J].环境科学学报,2011,31(4):673-679.

[4]张辰,胡维杰,生骏.上海市白龙港污水处理厂污泥厌氧消化工程设计[J].给水排水,2010,36(10):9-11.

[5]王洪臣.城市污水处理厂运行控制与维护管理[M].北京:科学出版社,1997.

X703

A

1009-7716(2017)03-0216-03

10.16799/j.cnki.csdqyfh.2017.03.059

2017-01-12

黄鸣(1963-),男,上海人,副总经理,工程师,从事污水处理管理工作。