钢斜拉桥Z型外露式索梁锚固区受力特性分析

2017-04-08赵喻贤鲁思宁

赵喻贤,何 畏,鲁思宁

(西南交通大学土木工程学院,四川 成都 610031)

钢斜拉桥Z型外露式索梁锚固区受力特性分析

赵喻贤,何 畏,鲁思宁

(西南交通大学土木工程学院,四川 成都 610031)

以珠海市横琴新区在建桥梁——依依桥的前锚结构为研究对象,研究了Z型外露式索梁锚固结构的可视化设计方法、结构传力途径及主要构件的应力分布等关键问题。研究表明索梁锚固结构存在应力集中现象,但应力大小在相关规范限值内,能够满足钢梁斜拉桥的功能需要。作为一个特殊索梁锚固结构设计,也可供相关桥梁设计者参考。

钢斜拉桥;索梁锚固;传力途径;可视化设计

0 引言

斜拉桥是一种古老而年轻的桥型结构。自1955年瑞典修建的第一座现代大跨径斜拉桥的Stromsund桥以来,在不到半个世纪内,跨径已由182.6 m发展到如今的1 104 m(俄罗斯岛大桥Russky Island Bridge)。发展非常的迅速,这是和设计理论和计算技术的提高分不开的。而斜拉桥索梁锚固区是斜拉索与主梁之间传递索力的重要结构,其刚度变化大、局部应力大、传力复杂,是斜拉桥控制设计的关键部位[1]。大跨度钢箱梁斜拉桥索梁锚固结构主要有锚箱式(承压式)连接、耳板式(销铰式)连接、锚管式连接和锚拉板连接等4种连接形式[2]。

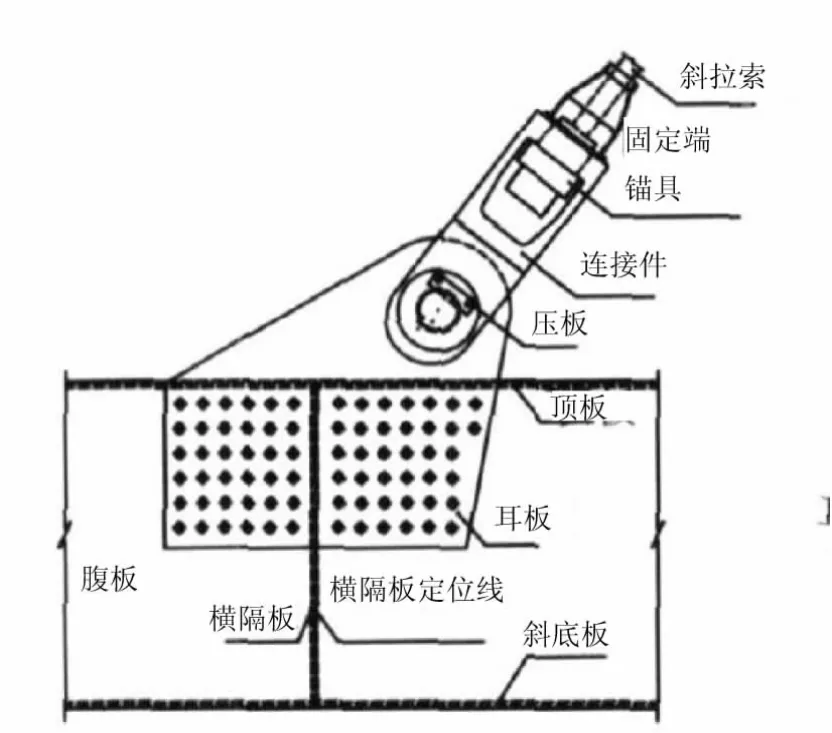

(1)锚箱式(承压式)连接是设置锚固梁(块),将锚固梁(块)用焊接或高强螺栓与主梁连接,斜拉索锚固在锚固梁(块)上;也有将主梁外伸出牛腿作为锚固梁。由于锚固梁(块)在多个方向需要补强,在设计时一般做成锚箱。日本多多罗大桥的索梁锚固结构[3]如图1所示。

图1 锚箱式索梁锚固结构示意图

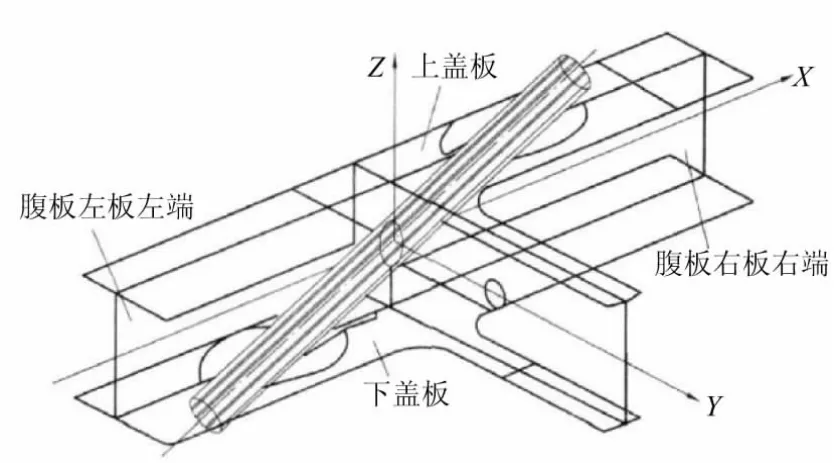

(2)耳板式连接也称为销铰式连接,是借鉴悬索桥吊索连接方式发展起来的一种索梁锚固形式。结构是由主梁的腹板向上伸出一块耳板,斜拉索通过铰或钢管锚固在耳板上;索力直接由耳板传给主梁的腹板。我国杭州湾跨海大桥的索梁锚固结构[4]如图2所示。

图2 耳板式索梁锚固结构示意图

(3)锚管式连接是将锚管在锚固位置与腹板相焊接于一体。锚管端部设置有承压板,拉索锚固在承压板上。索力通过钢管传递给主梁或纵梁的腹板。我国广东的汕头宕石大桥[5]的锚管式锚固结构如图3所示。

图3 锚管式索梁锚固结构示意图

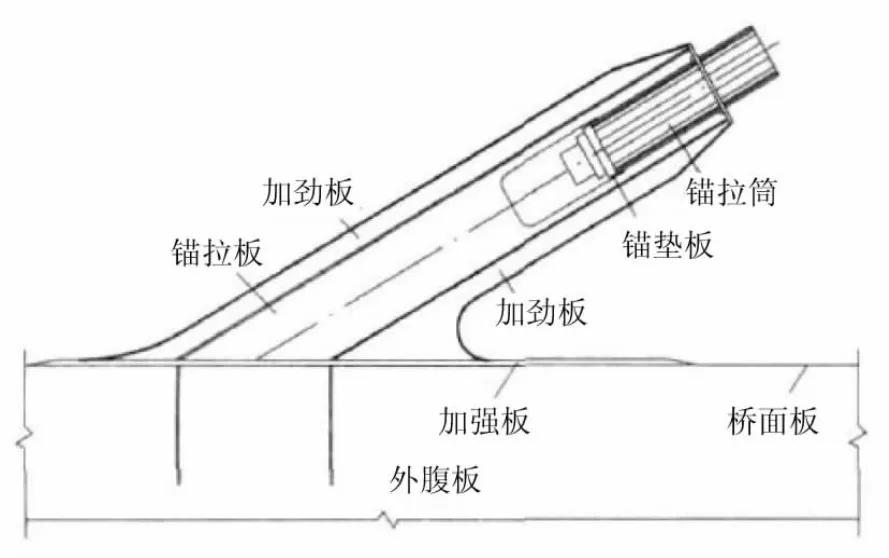

(4)锚拉板式连接一般是将一块厚钢板作为锚拉板,在锚拉板上部开槽,槽口内侧与锚管相焊接,斜拉索穿过锚管锚固在锚管底部的锚垫板上。结构包括锚拉板、锚垫板、锚拉管和加劲板[6]。锚拉板底部与主梁面板相焊接,两侧设有加劲板,为了补偿开槽部分对锚拉板截面的削弱,以及增强其横向刚度与整体性,锚拉板的两侧焊接加劲板。另外,为确保索力均匀地传给主梁,与锚拉板连接区域的主梁上翼板加厚,钢主梁腹板增设加劲板。我国湛江海湾大桥[7]的索梁锚固结构也采用这种连接,如图4所示。

图4 锚拉板式索梁锚固结构示意图

珠海市横琴新区在建的依依桥的前锚是Z型外露式索梁锚固结构,它不同于上述四种常用锚固形式,其传力具有间接性,故分析了该种锚固结构的可视化设计方法、结构传力途径及主要构件的应力分布等关键问题,为设计、制造这一新型结构提供了参考。

1 工程背景

依依桥如图5所示。该桥设计为斜拉加劲连续钢箱梁桥,布跨方式为4×30 m+68 m=188 m,主跨68 m,通航孔设置在主跨跨径内。桥塔高37.2 m,桥宽为31~38 m变宽,以满足道路渠化(4车道变6车道)及配合背索锚固需求。道路等级为城市次干道。依依桥取义来源于中国的古代非常漂亮的凤首箜篌,主桥桥型采用有背索的曲塔斜拉桥,桥塔向北岸弯曲倾斜,配合竖琴型前索,在满足经济实用原则的基本前提下,全桥结构力线明确,积极向上的张力和曲线优美的索塔组合,是东方古典韵律与现代气息的完美结合。

图5 依依桥效果图

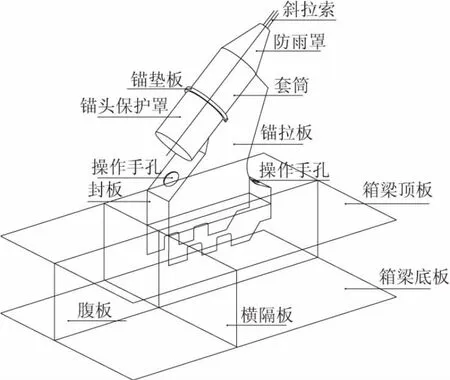

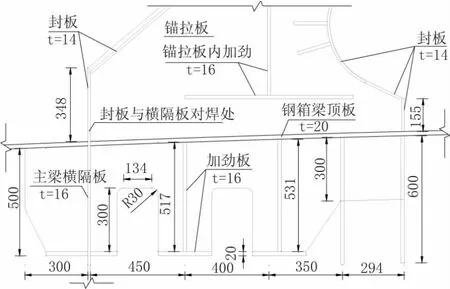

斜拉桥前索面采用密索体系,其索距为3 m。为了便于斜拉索换索,日常检查维护,以及景观需求,前索在钢箱梁上的锚固方式采用Z型外露式索梁锚固构造,如图6~图8所示。

图6 索梁锚固(a)结构示意图

图7 索梁锚固(b)结构图(单位:mm)

图8 索梁锚固(c)结构图(单位:mm)

斜拉索通过锚垫板、套筒、锚拉板、加劲板等与钢箱梁的顶板,横隔板,腹板焊接。索梁锚固结构的板件材料均采用Q345C。

其中,锚拉板t=32 mm,圆形套筒t=30 mm,套筒内加劲t=14 mm,锚垫板t=40 mm,顶板t=20 mm,腹板t=25 mm,横隔板t=16 mm。梁上部分索梁锚固结构尺寸为1 500 mm×400 mm×1 800 mm(长×宽×高),其中套筒长度设计为600 mm。斜拉索则为挤压锚固钢绞线拉索。

建筑信息模型(BIM)以三维数字技术为基础,集成建筑工程项目各种相关信息的工程数据模型,是对工程项目设施实体与功能特性的数字化表达。采用SolidWorks软件进行三维可视化建模设计,其结构设计方案效果图如图9所示。

图9 Z型外露式索梁锚固构造效果图

2 有限元模型分析

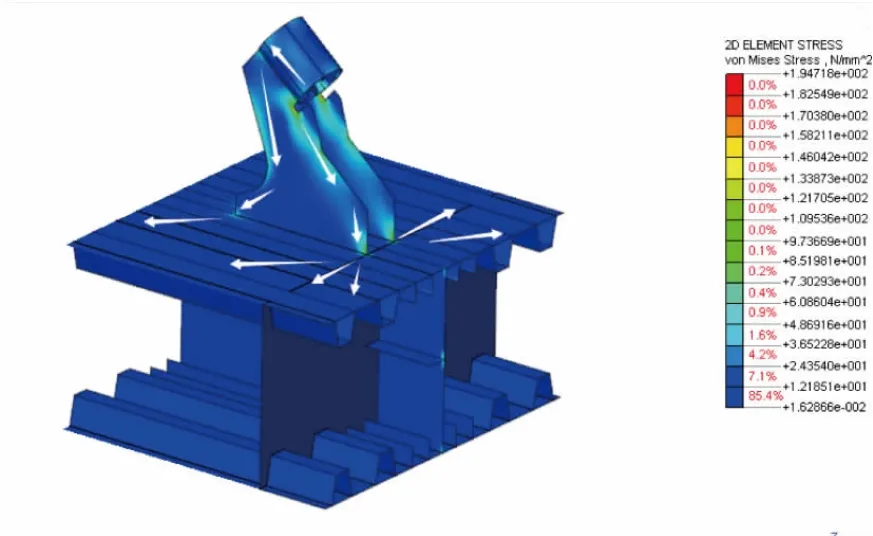

利用有限元分析软件Midas/FEA,采用板单元建模,将长3 m、宽4 m范围内的梁体结构连同前索Z型锚固结构建立索梁锚固区空间仿真模型,如图10所示。

图10 索梁锚固结构有限元模型

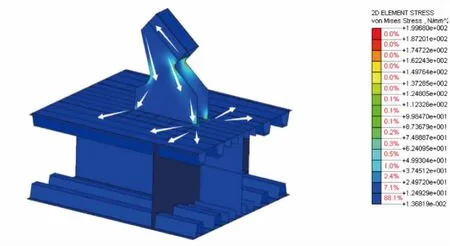

根据全桥模型在正常使用组合下计算的最大索力P=480 kN,分别进行了1.0 P,1.4 P,1.7 P,3种工况的仿真计算。通过对钢箱梁上Z型索梁锚固结构进行局部应力分析,可以得到索梁锚固结构的传力途径,如图11所示。

图11 索梁锚固结构传力途径图

各构件在1.0P下的Mises应力图如图12~图15所示。

图12 锚拉板应力图(单位:MPa)

图13 套筒应力图(单位:MPa)

图14 顶板应力图(单位:MPa)

图15 横隔板、腹板应力图(单位:MPa)

根据以上仿真计算的结果,通过总结可以得到表1所列的应力值。

表1 模型最大的Mises应力值一览表 MPa

结果表述如下。

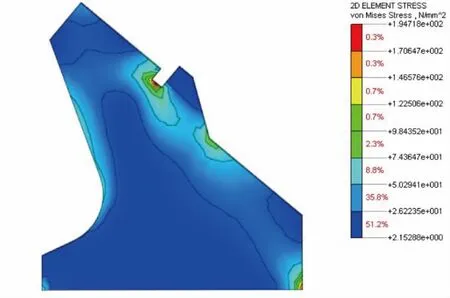

2.1 锚拉板

斜拉索通过套筒将力传递给锚拉板,如图12所示。锚拉板在锚垫板开槽口附近存在应力集中现象,但应力扩散较快,随着远离应力集中区,应力迅速降至较低水平。由表1可见,在1.7 P作用下,槽口附近应力达到了331 MPa,但是依然小于Q345C钢材的屈服强度345 MPa,所以锚拉板是可靠的。锚拉板的边缘位置应力水平较大,中部相对较小,与套筒接触位置附近,在1.0 P作用下,达到了69 MPa,但沿着锚拉板形状向下,应力水平逐渐降至40 MPa以下。当力传递至锚拉板前脚点时,局部应力增大至63 MPa。当力传递至锚拉板后脚点(锚拉板与横隔板接触位置附近)时,局部应力增大至171 MPa,总体应力水平仍然小于Q345C钢材的强度设计值270 MPa,并且应力水平低于40 MPa部分占锚拉板面积的72%。

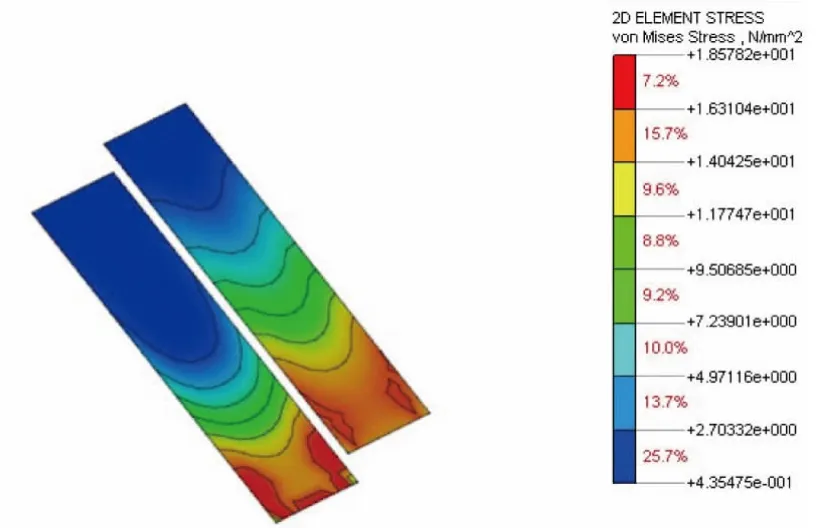

2.2 套筒

斜拉索通过锚垫板直接传力至套筒壁,如图13所示,与锚垫板接触位置附近,套筒壁的应力水平较大,随着力传递至锚拉板,沿套筒纵向的应力逐渐减小,至套筒另一端时,应力水平才有所增大。由表1可见,在1.7 P作用下,套筒最大应力为135 MPa,小于Q345C钢材的屈服强度345 MPa,所以套筒是可靠的,并且富余一定的安全度。在1.0 P作用下,套筒最大应力为79 MPa,应力水平低于17 MPa部分占锚拉板面积的27%。

2.3 钢箱梁顶板,横隔板和腹板

锚拉板将力传至钢箱梁顶板和横隔板,横隔板再将力传递给腹板,如图14和图15所示,在锚拉板的脚点处,顶板和横隔板局部应力水平较大,但应力很快就扩散至整个钢箱梁。总体应力水平比较低。

3 优化后的分析

由于最初的设计不利于加工制造,并且结构的应力水平还可以作进一步降低,所以对索梁锚固结构的传力作了如下的优化设计。

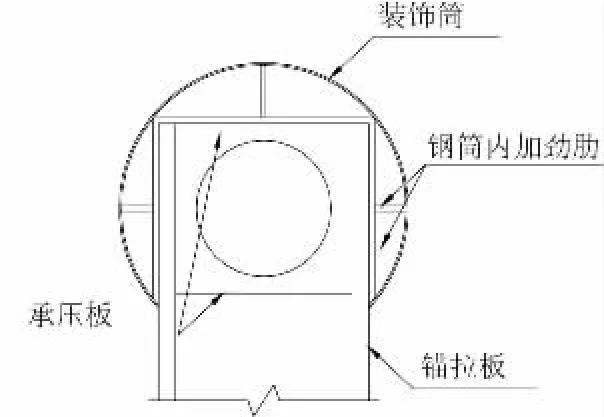

在保证前锚Z型外露式索梁锚固结构外观造型一致的情况下,将圆形套筒改作薄钢板做装饰筒,锚拉板头部与承压板(t=20 mm)共同构成“矩形筒”(见图16),直接承受斜拉索传递给锚垫板的压力。矩形筒的长度设计为1 000 mm,并对锚拉板的线型做了进一步的修正。

图16 优化后的承压板结构图

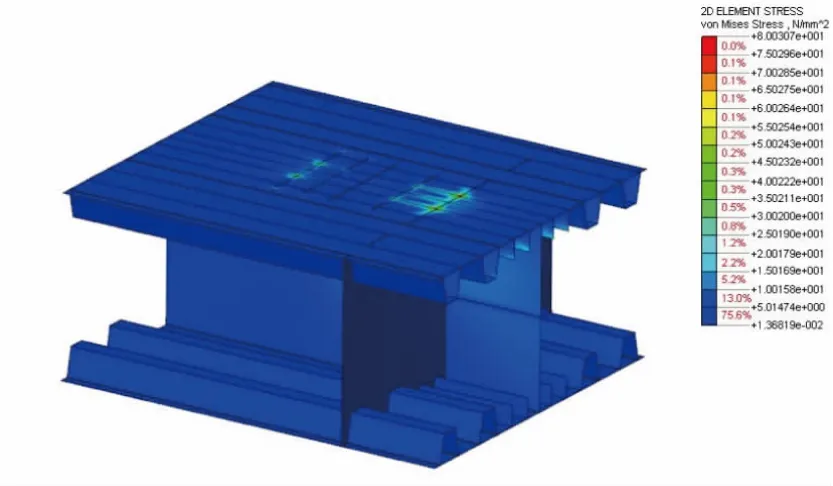

对优化后Z型外露式索梁锚固结构进行有限元分析,同样建立类似的采用板单元空间仿真模型。根据全桥模型在正常使用组合下计算的最大索力P=460 kN,分别进行了1.0P,1.4P,1.7P,3种工况的仿真计算,其索梁锚固结构的传力途径,如图17所示。

各构件在1.0P索力下的Mises应力图如图18~图21所示。

图17 索梁锚固结构传力途径图

图18 锚拉板应力图(单位:MPa)

图19 承压板应力图(单位:MPa)

图20 顶板应力图(单位:MPa)

图21 横隔板、腹板应力图(单位:MPa)

根据优化后的索梁锚固结构的仿真计算的结果,可以总结得到表2所列的应力值。

表2 优化后模型的最大的Mises应力值一览表 MPa

结果表述如下。

3.1 锚拉板

斜拉索通过锚垫板直接将力传递给锚拉板和承压板。如图18所示,锚拉板在倒小圆角处存在应力集中现象,但是应力很快扩散至较低水平。应力传力途径与最初的设计方案近似。由表2可见,在1.7P作用下,倒小圆角处应力最大达到了325 MPa,小于Q345C的屈服强度。在1.0P作用下,锚拉板前脚点局部应力大小为82 MPa,后脚点局部应力大小为149 MPa,并且应力水平低于40 MPa部分,由优化前的72%提高到了88%。这也说明,锚拉板应力水平整体有很显著的降低,也更为有效地将索力通过锚拉板传至钢箱梁的顶板,横隔板。

3.2 承压板

斜拉索通过锚垫板直接传力至承压板壁,如图19所示,与锚垫板接触位置附近,承压板的应力水平较大,随着力传递至锚拉板,沿承压板纵向的应力逐渐减小,至套筒另一端时,应力水平降至很低水平。由表2可见,在1.7P作用下,承压板的最大应力为32 MPa,远小于Q345C的屈服强度345 MPa,安全富余度很大。在1.0P作用下,承压板最大应力为19 MPa,应力水平低于17 MPa部分占承压板面积的93%,远高于优化前占比的27%。由此可知,优化后的承压板整体应力水平有明显的降低,索力可以高效的通过承压板传至锚拉板。

3.3 钢箱梁顶板,横隔板和腹板

锚拉板将力传至钢箱梁顶板和横隔板,横隔板再将力传递给腹板,如图20和图21所示,在锚拉板的脚点处,顶板和横隔板局部应力水平较大,但是应力很快就扩散至整个钢箱梁。

通过以上分析比较,依依桥最终选定优化后的Z型外露式索梁锚固结构作为斜拉桥的前锚。由武桥重工制造的前锚结构,如图22所示。

图22 斜拉桥前锚工厂制造实景

4 疲劳验算

根据《公路钢结构桥梁设计规范》(JTG D64-2015)[8]第5.5节,对优化后的Z型外露式索梁锚固结构模型进行抗疲劳设计。通过全桥模型进行计算,结合疲劳细节。计算得到该索梁锚固结构疲劳应力幅为26.4 MPa,小于该索梁锚固结构的最大允许疲劳应力幅49.1 MPa,故抗疲劳性能良好,但是对于结构的疲劳应力热点区域,仍然需要加强监控。

5 结论

(1)通过理论分析,明确了Z型索梁锚固结构的传力机理。由拉索传递至承压板和锚拉板,再由锚拉板传至钢箱梁顶板和横隔板,由此传至整个钢箱梁。

(2)采用Z型外露式索梁锚固结构,在索力作用下,索梁锚固结构存在应力集中现象,主要集中在锚拉板的倒角处和与顶板焊接的脚趾处,以及承压板,锚拉板与锚垫板直接接触部分,但是应力在其周围放射状扩散至较低水平。在1.0 P最大设计索力作用下,各板件应力大小在相关规范限值内,在1.7 P最大索力设计下,索力锚固结构未发生破坏,结构仍然富余一定的安全度。

(3)Z型外露式索梁锚固结构中与锚垫板直接承压部分,建议不做成套筒的形式,而是做成箱形结构,并且增加承压板的纵向长度。这样做既可以方便工厂制造,保证质量,又可以增加与锚垫板直接承压部分的传力长度,进一步降低锚拉板的应力水平,优化传力途径。

(4)优化了一种适用于中小跨径斜拉桥的新型索梁锚固设计。这种结构虽是一种非直接传力的设计,需建立细部有限元模型进行分析,从优化后的结构有限元计算中可知其传力途径仍较为明确。因此该项研究可为同类结构的设计,试验与分析提供一定的参考。

[1]丁雪松,熊刚,谢斌.大跨度钢箱梁斜拉桥索梁锚固结构的发展与应用[J].世界桥梁,2007,(4):70-73.

[2]李小珍,蔡靖,强士中.大跨度钢箱梁斜拉桥索梁锚固结构型式的比较[J].工程力学,2004,21(6):84-90.

[3]金增洪编译.日本多多罗大桥简介[J].国外公路,1999,19(4): 8-13.

[4]朱劲松,叶俊能.钢箱梁斜拉桥耳板式索梁锚固结构应力分布[J].哈尔滨工业大学学报,2009,41(6):150-154.

[5]杨进.汕头宕石大桥主孔斜拉桥的开拓性技术成就[J].桥梁建设,2000,(3):25-28.

[6]王良雷.钢混叠合梁拉索锚固区受力性能分析[J].城市道桥与防洪,2016,(10):40-43.

[7]卫星,李小珍,强士中.湛江海湾大桥索梁锚固结构的疲劳试验研究[J].中外公路,2006,26(5):90-94.

[8]JTG D64-2015,公路钢结构桥梁设计规范[S].

沪通铁路长江大桥天生港航道桥合龙

近日,世界最大跨径重载公铁两用钢拱桥——沪通铁路长江大桥天生港航道桥顺利合龙。该桥是我国沿海铁路大通道中沪通铁路段的跨长江控制性工程。上层为双向6车道锡通高速公路,下层为双线沪通铁路和双线通苏嘉城际客运专线。大桥全长11 072 m,南侧跨越长江主航道,采用主跨1 092 m的钢桁梁斜拉桥结构,为目前世界上最大跨径的公铁两用斜拉桥。大桥北侧跨越天生港专用航道,采用主跨336 m的刚性梁柔性拱桥结构,为目前世界上最大跨径重载公铁两用钢拱桥。

U448.27

A

1009-7716(2017)03-0091-06

10.16799/j.cnki.csdqyfh.2017.03.026

2016-12-21

赵喻贤(1992-),男,四川成都人,在读硕士研究生,研究方向:桥梁工程。