A514高强度可焊钢焊后延迟裂纹产生机理及修复工艺

2017-04-07陈剑平

陈剑平

(中煤平朔集团有限公司 露天设备维修中心,山西 朔州 036006)

A514高强度可焊钢焊后延迟裂纹产生机理及修复工艺

陈剑平

(中煤平朔集团有限公司 露天设备维修中心,山西 朔州 036006)

通过对延迟裂纹的产生机理进行全面深入的分析,明确了裂纹产生的原因,制定了合理的修复工艺及防止裂纹产生的控制措施,总结了对于延迟裂纹的修复经验,为避免出现此类裂纹提供了良好的解决方案。

A514高强度可焊钢;延迟裂纹;产生机理;修复工艺

0 引 言

A514钢是ASTM标准下经淬火与回火的高强度可焊接钢,主要用途是用在需要高抗拉,高屈服的场所,如工程汽车升降齿轮、海洋平台用的齿条、特种机械重要受力焊接结构及进口卡车钢结构梁等。该钢材在平朔公司露天采剥设备的大梁中应用广泛。在使用过程中如出现母体损坏则需要进行焊接修复,焊后以及最终热处理后对焊缝进行100%MT探伤检验时均合格。经过较长时间的放置,再次对各条焊缝进行检验,在个别焊道的热影响区发现了断断续续的表面微裂纹,最长达到100 mm。说明裂纹不是在焊后立即出现的,而是在焊后一段时间出现,具有一定的延迟性,属于典型的延迟裂纹。

1 裂纹产生的原因

大量的生产实践和理论研究证明,延迟裂纹的形成是钢材淬硬倾向造成的金属塑性储备下降、焊接接头金属中所承受的拉应力及焊缝中残留的扩散氢3个因素交互作用的结果[1]。

1.1 钢材的淬硬倾向

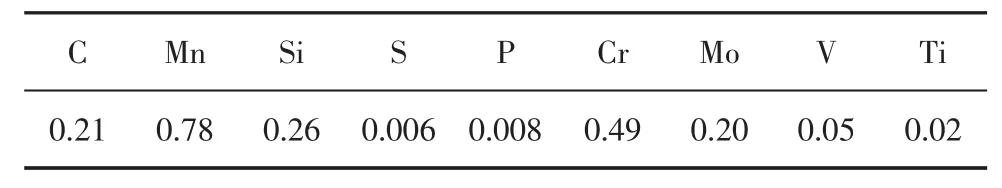

当前的理论主要以钢材的碳当量CE来衡量钢种淬硬倾向及由此引起的冷裂倾向[2]。钢材的碳当量越高,淬硬倾向越大,裂纹的敏感性越高。以卡车大梁母板和挖补焊钢板为例,其材质大都为A514高强度可焊钢板,对母材化学成分进行分析,其化学成分见表1。

表1 A514钢的化学成分 wB%

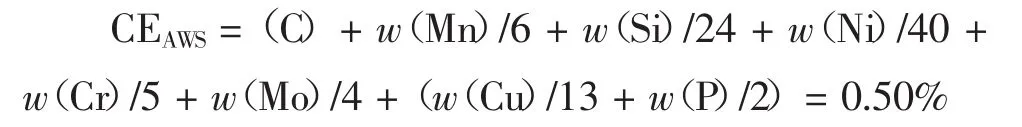

根据美国焊接学会(AWS)提出的碳当量计算公式:

式中:w()为钢中该元素含量。

由上式可知,母材的碳当量为0.5%,当CE=0.4%~0.6%时焊接性稍差,焊前需适当预热。母材的淬硬倾向还与板材厚度、焊接工艺和冷却条件等因素有关。焊接时的高温使得近缝区母材内部的奥氏体晶粒发生严重长大,成为粗大的奥氏体晶粒,一旦冷却速度较快,将转变为粗大的马氏体。马氏体是一种脆硬的组织,在消耗较低的能量时就可发生断裂,因此,当焊接接头有马氏体存在时,裂纹易于形成和扩展[3]。

1.2 焊缝的受力情况分析

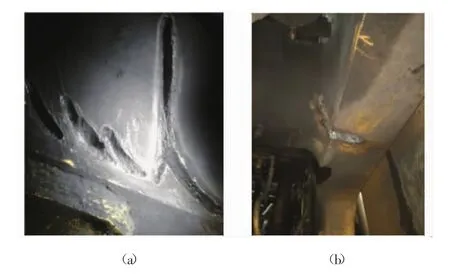

焊接时的拘束情况决定了焊接接头所处的应力状态,从而影响产生延迟裂纹的敏感性[4]。主要存在由于不均匀加热及快速冷却产生的热应力,金属发生相变前后不同组织的热物理性质(质量体积、线胀系数、体胀系数)变化引起的相变应力,以及结构自身拘束条件所造成的应力等。他们相互作用与影响,其中必有一种或几种因素起主导作用。从图1中可以看出延迟裂纹出现的焊接热影响区范围内。

图1 延迟裂纹

由于施焊各部件的厚度并不均匀,热传导速度也不相同,如果不能采取合理有效的工艺措施,就会造成各板冷却速度差异过大。如图1所示,该大梁钢材母板是在冬季施焊的,室内温度比较低(3℃左右),经验证明相同材质的薄板塑韧性要好于厚板,而且导热速度比厚板导热速度慢。同时加热厚板与薄板时,当薄板内部温度达到预热温度时,厚板的内部并未达到要求的预热值,造成厚板的外部与内部冷热不均,由此产生一定的内应力。

焊接时熔池在冷却过程中靠近薄板一侧的结晶速度相对要慢于厚板一侧,由此造成厚板一侧熔池先结晶,对薄板一侧产生拉应力,由于薄板侧的熔池未完全凝固结晶,焊缝金属尚处于固液共存的状态,具有良好的延性,此拉应力不会对薄板产生影响。而当薄板侧结晶结束后将对厚板一侧产生相同的拉应力,薄板侧受到相应的压应力,由于厚板一侧结晶早于薄板结束,于是产生了很大的焊接残余应力。

1.3 焊缝中残留的氢

由于A514高强度可焊钢含碳及合金元素量相对较高,对裂纹和氢脆有较大的敏感性,为了降低焊缝的冷裂倾向,焊缝金属的含碳量一般控制在低于母材的水平,因此焊缝在很高的温度就发生相变,根据焊缝的化学成分和冷却速度不同,奥氏体可能分解为铁素体,珠光体,贝氏体以及低碳马氏体等。在该材料焊接过程中,由于热源的高温作用,焊缝金属中溶解了很多的氢,当焊缝由奥氏体转变为铁素体,珠光体等组织时,而氢在铁素体、珠光体中的扩散速度很快,因此氢就很快的从焊缝越过熔合线向尚未发生分解的奥氏体热影响区扩散。由于氢在奥氏体中的扩散速度较小,不能很快把氢扩散到距熔合线较远的母材中去,因而在熔合线附近就形成了富氢地带,延迟性裂纹的起源多发生于此[5]。

所以延迟裂纹的出现为氢致裂纹,而氢致延迟裂纹的产生与接头的含氢量有直接关系,温度是影响接头氢扩散、逸出的重要因素,是裂纹产生的主要原因[6]。

1)预热温度不均匀,层间温度偏低。预热可以降低冷却速度,有效的防止冷裂纹的产生。卡车大梁施焊时,由于不具备整体预热的条件,通常采用火焰加热。一方面这种局部加热会产生附加应力,促进裂纹生成。另一方面火焰加热会造成加热区与非加热区,温度梯度大。加之焊接过程中室温偏低(3℃左右),导致预热及层间温度不均匀,温度下降速度快。一般情况卡车大梁的焊接部位暴露于大平面尺寸部位,层间热流失量较大,使得层间温度一层比一层低,在临近焊缝外表面时,已达不到焊接预热的要求。

2)焊后热处理不及时。延迟裂纹一般在焊后数小时甚至更长时间才能产生。若能在产生裂纹以前及时进行后热消氢处理,可使扩散氢充分逸出,并在一定程度上降低残余应力的作用,有效的防止冷裂纹。而该产品焊接结束后,不具备整体后热的条件,采用火焰加热方式进行后热,室温过低,短时间内达不到后热所需的温度,使扩散氢来不及逸出金属,达不到消氢的目的,导致产生裂纹[7]。

2 修复工艺方案的制定

通过对裂纹成因的分析可知,该裂纹主要是因为温度原因造成焊接热影响区出现了氢致延迟裂纹,结合母材的焊接性制定了合理的工艺修复方案。

2.1 焊接设备及焊接参数

由于大梁处裂纹形成的形状大小极不规则,分布比较散,为了获得较好的焊接质量减少母材的变形量,提高其使用价值,所以选择了手工电弧焊作为焊接的方法。

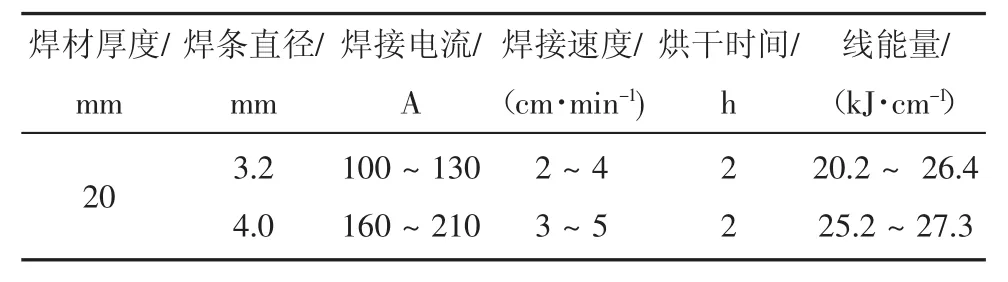

焊材选用7018-1焊条或国产507焊条进行补焊。焊接时采用边焊边锤击焊缝的方式消除应力。矿用卡车大梁箱面的一般尺寸为20 mm,对应其焊条电弧焊参数见表2。

表2 焊条电弧焊参数

2.2 典型裂纹的修复方案

卡车大梁结构相对复杂,根据裂纹分布形态可制定相应焊接工艺,对箱梁平面出的单个裂纹则采取修磨补焊,对于马脖、扭力管及举升缸底座内侧等出现的多处裂纹交叉部位,用局部挖补焊接修复。

2.3 焊前裂纹处理

焊接表面的污垢、漆皮、水锈等都必须清除干净,用砂轮打磨,直至露出金属光泽,以防焊接过程中产生缺陷。为起到清洁及实现全焊透效果,采用碳弧气刨在裂纹处制作“V”型破口,利用角磨机、砂轮机等工具对坡口表面进行修磨处理,要注意修整坡口平面度、磨光坡口两侧边缘范围内的深层锈迹杂物等。修磨后进行100%MT探伤,确认裂纹完全清除。

2.4 焊前预热与焊后热处理

合理选择焊前预热和焊后保温的温度是进行大型结构件焊接时的重要工艺步骤。

1)焊前预热。严格控制预热温度及时间,根据裂纹的外部形状,采用电阻加热器加热并配合割炬火焰对焊缝位置两侧进行预热处理,加热温度T0为100℃~150℃,层间温度Ti控制在400℃左右,当裂纹处达到预热温度后,应继续在厚板侧继续加热。

2)焊后热处理。补焊结束后应立即对修补处进行后热处理,结合板厚加热到300℃~350℃后停留1~2 h,用石棉布进行包裹(当板厚超过板厚40 mm时加热温度600℃~640℃后停留2 h),待其自然冷却至室温后,将焊缝外观修磨平整。

3 检 验

对焊缝再次进行表面无损探伤检验,执行标准为EN25817B级100%MT探伤,未发现表面裂纹。经过较长的放置再次对焊缝进行100%MT探伤检验,也未发现裂纹,达到了预期修复效果。

4 结论

通过对A514高强度可焊钢板焊后表面延迟性裂纹产生机理的分析,明确了裂纹主要是由于焊缝中的扩散氢引起的延迟裂纹,并制定了合理的修复工艺方案,采用预热及后热等措施严格控制焊缝中的氢含量,取得了良好的修复效果,说明返修工艺切实可行,为今后此类裂纹的修复积累了经验。

[1]张文钺.焊接冶金学[M].北京:机械工业出版社,1999.

[2]Boothby P.Predicting hardness in steel HAZs.Metal Construction,1985,17(6):363.

[3]师昌绪.金属的脆断与断裂[M].北京:科学出版社,1964.

[4]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[5]刘会杰.焊接冶金与焊接性[M].北京:机械工业出版社,2007.

[6]李志杰,李家鲁,王仲焕,等.20MnMoNi55钢焊接氢致延迟裂纹的产生及返修实例[J].焊接,2002(5):42-43.

[7]孙洪忠.锅筒管接头焊缝焊接氢致延迟裂纹的返修[J].金属加工:热加工,2004(9):57-57.

【责任编辑:陈 毓】

Mechanism and repair technology of A514 high-strength steel after welding weld delayed crack

CHEN Jianping

(China Coal Pingshuo Group Co.,Ltd.,Shuozhou 036006,China)

Through the analysis of the mechanism of delayed cracks,the article clarified the reasons for cracks,and formulated the reasonable repair process and control measures to prevent cracks,and summarized the repair experience of delay crack,which provided good solution in order to avoid such cracks.

A514high strength weldable steel;delayed crack;mechanism;repair process

U472.4

B

1671-9816(2017)03-0045-03

2016-09-23

陈剑平(1973—),男,山西忻州人,高级工程师,学士,毕业于中国矿业大学矿山机械工程专业,现任中煤平朔集团有限公司露天设备维修中心副主任,从事露天采剥设备的维修管理工作。

10.13235/j.cnki.ltcm.2017.03.013

陈剑平.A514高强度可焊钢焊后延迟裂纹产生机理及修复工艺[J].露天采矿技术,2017,32(3):45-47.