气泡修正多尺度曳力模型的鼓泡流化床生物质气化分析

2017-04-07陈巨辉殷维杰王帅于广滨胡汀林枫

陈巨辉,殷维杰,王帅,于广滨,胡汀,林枫

(1哈尔滨理工大学机械学院,黑龙江 哈尔滨 150080;2哈尔滨第703研究所燃气轮机室,黑龙江 哈尔滨150036;3哈尔滨工业大学能源科学与工程学院,黑龙江 哈尔滨 150001)

气泡修正多尺度曳力模型的鼓泡流化床生物质气化分析

陈巨辉1,2,殷维杰1,王帅3,于广滨1,胡汀2,林枫2

(1哈尔滨理工大学机械学院,黑龙江 哈尔滨 150080;2哈尔滨第703研究所燃气轮机室,黑龙江 哈尔滨150036;3哈尔滨工业大学能源科学与工程学院,黑龙江 哈尔滨 150001)

以双流体模型为框架,气泡修正多尺度曳力模型描述介观尺度作用影响,结合化学反应动力学方法建立生物质气化模型,模拟了鼓泡流化床内生物质气化过程。采用气泡修正多尺度曳力模型考虑了介观尺度影响,使气固异相反应增强,模拟结果更接近实验值。模拟结果给出了颗粒浓度、速度矢量瞬时分布、气体组分摩尔分数瞬时分布及碳和灰分的质量分数瞬时分布特性。分析了氧当量比对鼓泡流化床生物质气化过程的影响。总体上,气体产量随着氧当量比的增加而减小。经分析得出,H2和CH4的产量与氧当量比有着较高的相关性,拟合优度都在0.99以上;对于CO和CO2,则用三次多项式拟合时能有较好拟合优度。并且,CO随着氧当量比的增加先下降较快,然后平缓,最后再次较快下降。而CO2的下降趋势则与CO正好相反,先平缓,后下降快,最后再次平缓。

气泡修正多尺度曳力模型;双流体模型;氧当量比;生物质气化;鼓泡流化床

随着化石能源日益枯竭及燃煤污染物排放严重等问题的出现,生物质作为一种可再生清洁能源得到了广泛的关注。流化床生物质气化技术是一种利用生物质在欠氧环境下转化成高热值的可燃气体,提高能源利用效率的有效方法。

目前对生物质气化过程的模拟研究较多,但大多数都把注意力集中在化学反应机理方面,往往忽略了流动过程的影响[1-3]。然而,流化床生物质气化是一个复杂的动态过程,是多相流动与化学反应相互耦合作用的结果。双流体模型将颗粒相作为拟流体,动态地反映了气固两相运动过程[4-6]。双流体模型在流化床两相流动中的应用已较为成熟,然而将双流体模型与化学反应动力学方法相结合模拟流化床生物质气化过程的研究还处在研究初期。SU等[7]基于双流体模型对生物质超临界水流化床反应器内生物质气化建立了三维模型,预测了超临界水与生物质两相流动特性,研究了生物质气化温度、反应速率、气体组分等的分布规律。XUE等[8]基于双流体模型讨论了空燃比、反应器温度、生物质含水量等因素对散式流化床生物质气化过程的影响。CHEN等[9]基于双流体模型分析了流化床内生物质气化过程中小涡尺度的化学反应对气体均相反应及气固非均相反应的作用。

双流体方法的关键是曳力模型的建立[10-12]。李珺等[13]分别采用3种曳力模型分析了鼓泡流化床内气泡运动特性。王振波等[14]基于双流体模型研究了曳力模型及碰撞恢复系数对气固流动的影响,结果表明Gidaspow曳力模型计算结果与实验数据吻合最好。郑晓野等[15]针对不同颗粒浓度区间选择曳力模型,模拟了鼓泡流化床气泡运动特性。王维等[16]提出了基于能量最小多尺度(energy minimization multiscale,EMMS)方法研究流化床内介尺度流动和传递行为。在此基础上,CHEN等[17]研究了考虑聚团影响的多尺度曳力模型。WANG等[18]考虑气泡作用影响,采用气泡修正EMMS曳力模型预测了Geldart A类粒子的运动特性。ULLAH等[19]基于气泡修正曳力模型模拟了湍流流化床内的气固两相湍流特性。SHI等[20]验证了气泡修正曳力模型用于粗网格下的模拟结果。

气泡修正曳力模型应用于鼓泡流化床的模拟既保证了模型的准确性又节省了计算时间,然而目前对此模型的应用研究仅在气固流动领域。本文基于欧拉双流体模型,采用气泡修正曳力模型描述鼓泡流化床生物质气化过程中的气固多尺度运动特性。结合化学反应动力学方法,建立生物质气化反应模型,模拟重构鼓泡流化床内生物质气化过程,总结不同氧当量比对生物质气化过程的影响规律。

1 数学模型

1.1 控制方程

气相和颗粒相质量守恒方程见式(1)、式(2)。

气相和颗粒相动量守恒方程见式(3)、式(4)。

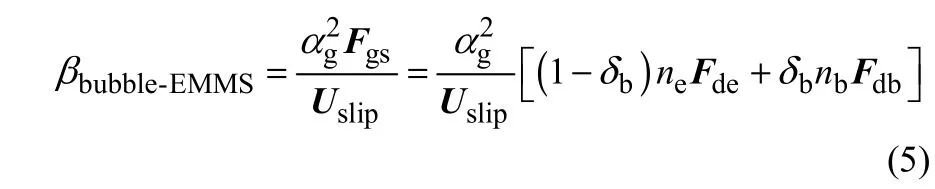

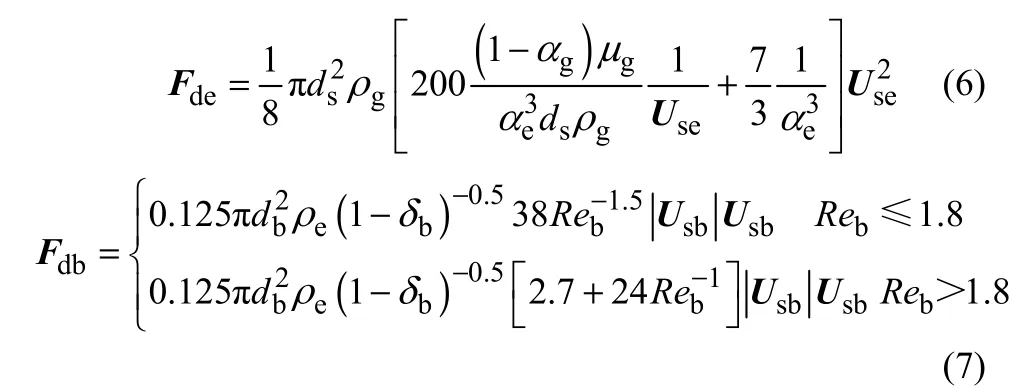

气相采用雷诺平均方法描述湍流过程,颗粒相基于颗粒动理学方法进行模型封闭。βgs表示气固相间曳力系数,这里采用考虑气泡影响的多尺度曳力模型,其表达式如式(5)。

式中,Fde和Fdb表示乳化相中气体-颗粒相间曳力和乳化相-气泡相相间作用力。

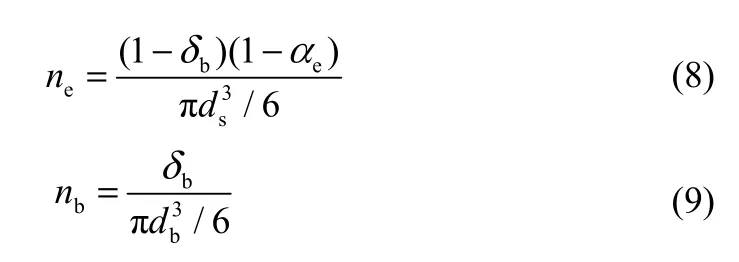

ne和nb分别表示乳化相颗粒和气泡数密度。

由上文分析可知,对于多尺度曳力系数的求解需要获得控制体内局部结构参数,具体在2.2节进行介绍。

气相和颗粒相能量守恒方程如式(10)、式(11)。

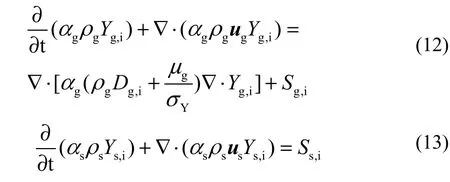

气相和颗粒相组分输运方程如式(12)、式(13)。

1.2 气泡修正多尺度曳力模型

对于气固两相流动与反应过程,气固相间曳力模型的准确描述至关重要。将非均匀气固流动分解为乳化相(密相)、气泡相(稀相)和乳化相-气泡相之间的相间作用区。假设每个相区均可以看成一个均匀化的子系统,各相均满足质量和动量守恒。假设气泡内无颗粒存在。控制体内气体和颗粒浓度的归一化条件:

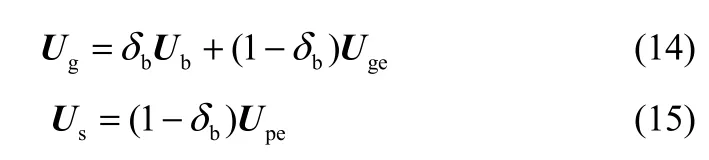

控制体内气体和颗粒的质量守恒方程如式(14)、式(15)。

乳化相中颗粒相力平衡方程如式(16)。

式中,Use表示乳化相颗粒表观滑移速度,

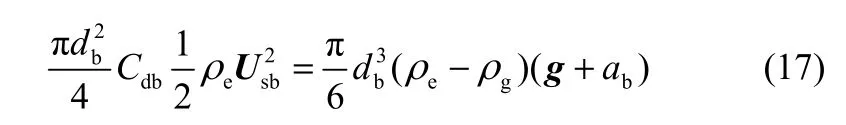

乳化相-气泡相相间力平衡方程如式(17)。

式中,Usb表示乳化相-气泡相相间表观滑移速度,

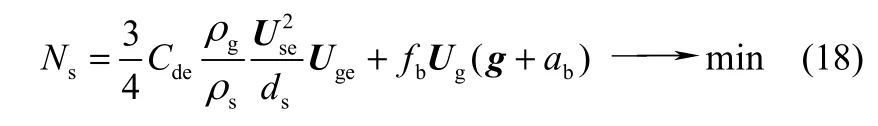

能量耗散最小化的稳定性判据如式(18)。

通过求解上述方程,可以得到局部结构参数,获得考虑气泡影响的多尺度曳力系数。

1.3 反应模型

鼓泡流化床生物质气化过程主要包括生物质热解、水气转换、燃气氧化和碳的燃烧与气化等一系列反应。根据工业分析与元素守恒分析,确定生物质的分子式为C4.1H3.79O2.9,其热解反应方程式如式(R1)。

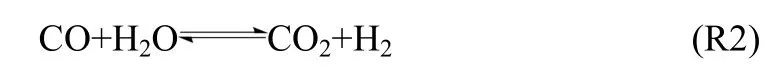

水气转换反应是一个可逆反应,其反应速率与反应物气体浓度及平衡常数有关。

还原性气体被氧气氧化,其反应方程式如式(R3)~(R5)。

同时,甲烷与又会与水蒸气发生反应,生成一氧化碳和氢气。

碳的燃烧与气化反应属于气固异相反应,如式(R7)~(R9)。

对于气体均相反应,化学反应速率与反应温度和各组分浓度等因素有关,其反应速率常数服从阿累尼乌斯方程;气固异相化学反应速率通常采用缩核模型进行描述[21]。具体化学反应速率如表1所示。

2 计算条件与结果讨论

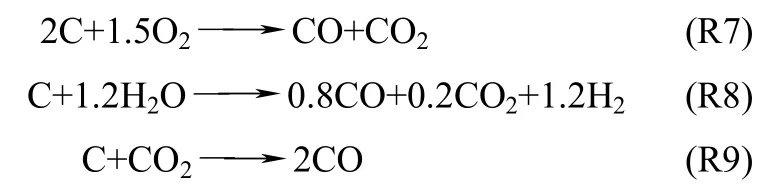

以LOHA等[22]搭建的气化炉试验台为模拟对象,底部通入的流化气体为水蒸气与空气的混合气体,左侧距地面高50mm处设有生物质给料口,给料口直径为40mm,颗粒碰撞恢复系数参考文献[23-25]。具体参数见表2。在K-FIX多相流计算软件平台编写气泡修正多尺度曳力模型程序,模拟时间步长1×10–6~1×10–4自适应,计算精度控制残差小于1×10–4。模拟时间50s,时均数据统计6~50s。

表1 化学反应速率

表2 模拟主要参数

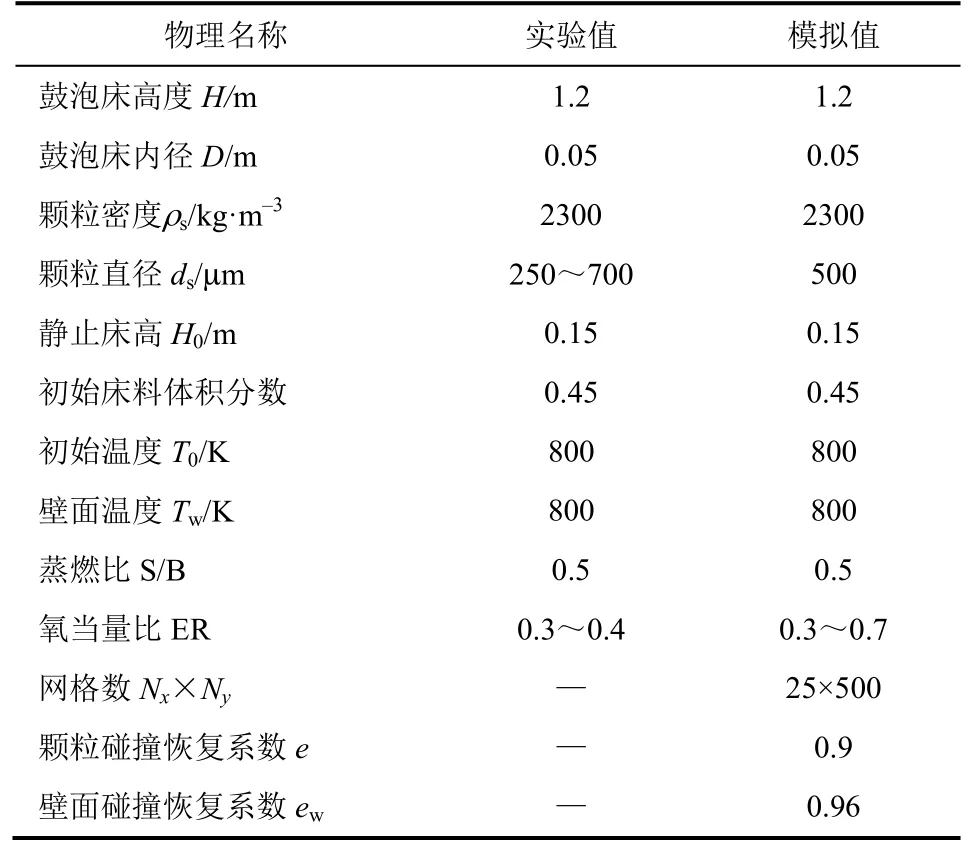

图1给出了0~50s出口处H2、CO、CO2、CH44种气体产物随时间的瞬时变化值,从图中可以看出,气体产物从零开始突然上升,前5s波动较大,第6s以后模拟趋于稳定,因此本模拟统计6~50s时均结果。

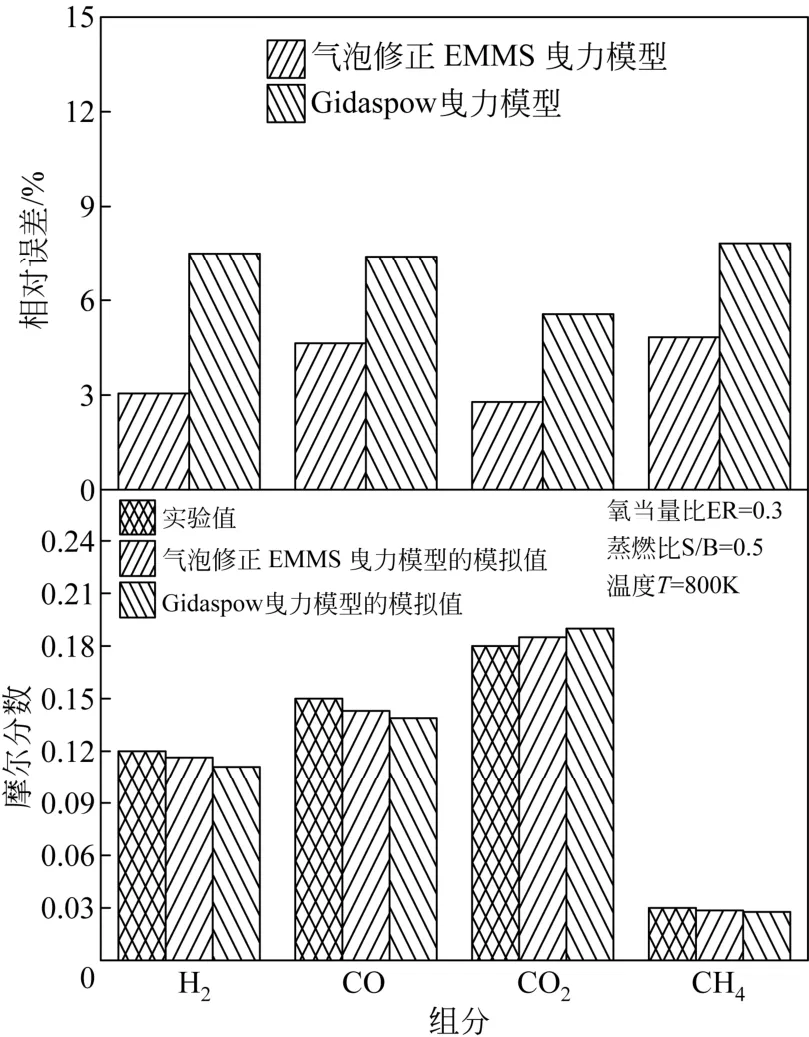

图2给出了ER=0.3,S/B=0.5,T=800K工况下出口处气体摩尔分数的模拟结果与实验数据的对比,从图中可以看出,采用气泡修正多尺度曳力模型的模拟结果误差都控制在了5%以内,较采用Huilin-Gidaspow曳力模型的模拟结果更接近实验值。采用气泡修正多尺度曳力模型模拟的H2、CO、CH4等可燃性气体的摩尔分数较采用Huilin-Gidaspow曳力模型的模拟结果略高,因为气泡修正多尺度曳力模型考虑了介观尺度作用的影响,气泡导致气固相间曳力作用减弱,使气固异相反应增强。

图1 出口处气体摩尔分数随时间变化

图2 气体出口处摩尔分数模拟结果与实验对比

图3表示颗粒浓度与速度矢量瞬时分布图,图3(a)表示46~50s鼓泡流化床内瞬时浓度图,图3(b)表示以第46s和第47s时刻颗粒浓度与速度矢量瞬时分布的局部放大图。从图中可以看出,鼓泡流化床床层基本稳定维持在一定高度,颗粒随气泡运动上下翻腾。结合速度矢量图发现,在生物质进料口附近有漩涡产生,这是由于底部气体将床料上层抛起,回落对床料产生冲击,形成漩涡。正是由于气泡、漩涡的存在,加强了气固间的传热,更利于气化的进行。

图4表示第46s时刻气体组分的摩尔分数瞬时分布图。可以看到,对于H2、CO、CO2和CH4等气体产物,鼓泡流化床反应器底部摩尔分数较低,右下角现局部低浓度区域。在生物质入口处由于生物质热解气体摩尔分数迅速升高,随着气化反应不断进行,气体在顶端一直维持较高的摩尔分数。而对于反应气体和流化介质气体的情况则恰好相反。从图中可以看出, H2O和N2在鼓泡流化床反应器右下部形成高浓度区,由于生物质热解产物在底端来流的冲刷作用无法扩散到底端而导致这两种气体的摩尔分数最高。顶端的氮气和水蒸气摩尔分数较低则是由于沿着反应器高度方向,水蒸气被逐渐消耗,同时生成气体摩尔数增加,氮气的摩尔分数也就相应降低。由于氧当量比小于1,反应在欠氧环境下进行,因此反应器内氧气被充分反应。

图3 颗粒浓度及速度矢量瞬时分布图

图4 第46s时刻气体产物组分瞬时摩尔分数分布

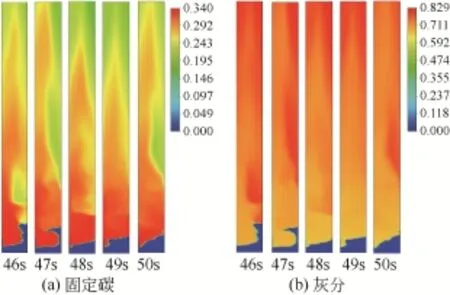

图5表示46~50s固定碳和灰分的质量分数瞬时分布图。从图中可以看到,固定碳大部分聚集于生物质入口附近,进入反应器的生物质迅速热解生成固定碳。沿反应器高度方向,随着反应的进行固定碳的质量分数逐渐降低。而由于异相反应速率相对于均相反应来说小得多,当碳颗粒到达出口时仍未能完全反应。灰分的质量分数沿反应器高度方向逐渐增加。由于产生的灰分密度小,最终也会被气流从顶端带出反应器。因此,在收集可燃气体的时候,需要对气体做除杂工作,而杂质中也会有相当的碳含量,需要进一步分离并加以利用。

图5 固定碳和灰分的质量分数瞬时分布图

3 氧当量比影响

氧当量比(equivalence ratio,ER)表示每千克生物质实际耗氧量与每千克生物质按化学计量系数计算得出的耗氧量的比值,其计算式为式(19)。

由于空气常常作为流化介质,同时空气中的氧气也充当反应物,因此研究氧气的含量对生物质气化过程的影响至关重要。

图6 气体组分摩尔分数随氧当量比的变化

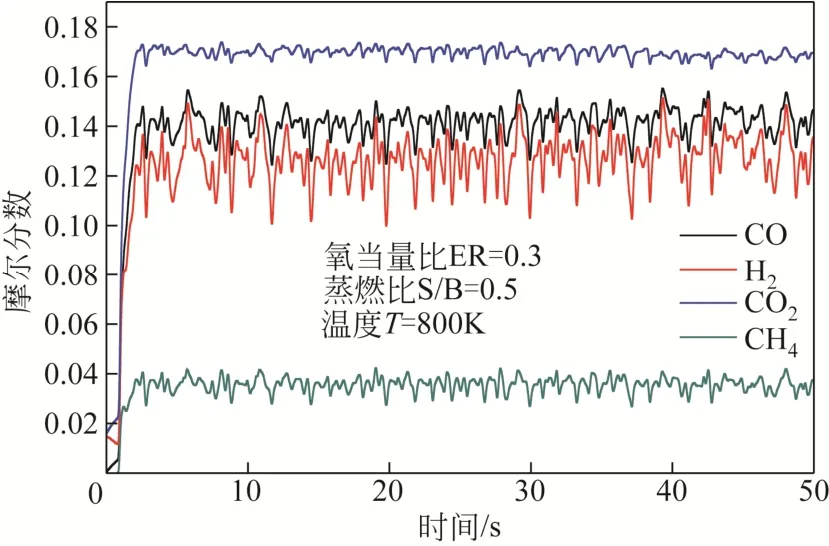

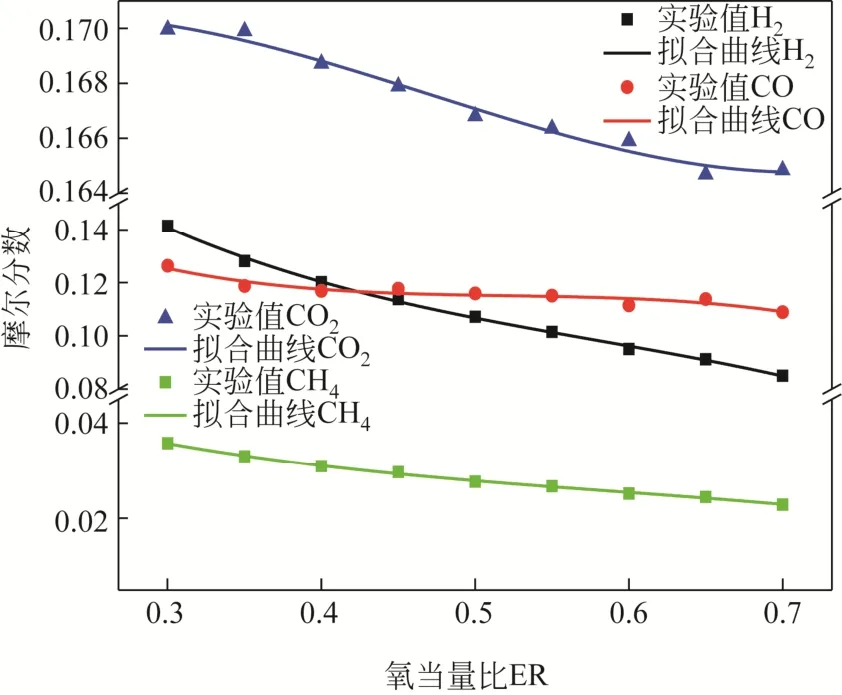

图6给出当蒸燃比S/B为0.5时,气体产物摩尔分数随氧当量比的变化关系,选取氧当量比的范围为0.3~0.7,每0.05计算对应的气体产物摩尔分数。从图中可以看出,随着氧当量比ER的减小,产物组分都有减小的趋势,H2和CH4气体随氧当量比的减小呈接近线性的降低趋势,而CO和CO2则呈明显的非线性变化。气体产物摩尔分数与氧当量比的关系拟合成表达式形式如表3所示。

表3 拟合曲线的表达式与拟合优度值

从表3可以看出,H2和CH4的摩尔分数与氧当量比都具有较强的相关性,拟合出的直线相关度(R2)都在0.99以上,可认为有很好的拟合优度;对于CO和CO2的摩尔分数则用3次多项式拟合时较好,当继续用4次多项式拟合时,拟合优度并没有继续增加。反应器内CO和CO2的消耗与产生是一个复杂的动态过程,涉及碳的氧化反应及还原反应,此外还有水气转换可逆反应的发生,因此不能简单的看成是线性关系。对于CO,其摩尔分数随着O2含量的增加先迅速下降,当氧当量比到达0.4左右时,下降趋势有所减缓,而当氧当量比超过0.6以后,产物的含量再次迅速下降。与之相反,CO2的摩尔分数变化开始则较为平缓,中途有一段迅速下降,最后再次趋于平缓。在氧含量较少时,氧含量增加对CO2产生有利,当氧含量增加到一定程度时,对CO产生有利,当氧气进一步增加时,对CO2的产生又变得有利。

4 结论

采用基于双流体的气泡修正多尺度曳力模型,结合化学反应动力学方法建立生物质气化模型,模拟重构鼓泡流化床生物质气化过程,研究了颗粒浓度、速度及气体产物摩尔分数等特性,分析了气体产物随氧当量比的变化规律。具体得到如下结论。

(1)采用气泡修正多尺度曳力模型的模拟结果更接近实验值;气泡修正多尺度曳力模型考虑了介观尺度作用的影响,气泡导致气固相间曳力作用减弱,使气固异相反应增强。

(2)鼓泡流化床对气固相间的传热有着良好的促进作用,有利于气化反应;碳颗粒及灰分都会从反应器出口带出,在收集可燃气体的时候需要对气体做除杂工作,同时需要对杂质作进一步分离并加以利用。

(3)反应产物摩尔分数随着氧当量比的增加都呈现下降趋势,其中H2和CH4的摩尔分数与氧当量比有较强的相关性,而CO和CO2的摩尔分数与氧当量比的关系则与三次曲线拟合较好。

符号说明

a——加速度,m·s-2

C——曳力函数,量纲为1

D——分子扩散系数,m2·s-1

d——颗粒直径,m

e——颗粒碰撞弹性恢复系数,量纲为1

F——颗粒所受作用力,N

f——颗粒聚团份额,量纲为1

g——重力加速度,m·s-2

H——焓值,kJ·mol-1

N——单位质量曳力耗能,W·kg-1

n——颗粒数密度,m-3

p——压力,Pa

r——反应速率,kmol·m-3·s-1

Re——雷诺数,量纲为1

S——质量源项,kg·m-3·s-1

T——温度,K

U——表观速度,m·s-1

u——速度,m·s-1

Y——质量分数,量纲为1

α——体积分数,量纲为1

β——曳力系数,kg·m-3·s-1

δ——气泡份额,量纲为1

λ——热导率,W·m-1·K-1

μ——动力黏度,Pa·s

ρ——密度,kg·m-3

σY——施密特数,量纲为1

τ——应力张量,N·m-2

下角标

b——气泡相

e——乳化相

g——气相

s——颗粒相

gs——气固相间

slip——滑移

[1]吕奇铮,徐起翔,张长森,等.Aspen Plus在生物质快速热解制取燃料油中的应用进展[J].化工进展,2016,35(s1):116-121.LÜ Q Z,XU Q X,ZHANG C S,et al. Application of Aspen Plus in thermal conversion of biomass into liquid fuel:a review[J]. Chemical Industry and Engineering Progress,2016,35(s1):116-121.

[2]张建社,郭庆杰.流化床生物质CO2催化气化模拟分析[J].化工进展,2011,30(sl):816-821.ZHANG J S,GUO Q J. Simulation analysis of CO2as a gasifying agent for gas production from pine saw dust in fluidized bed reactor[J]. Chemical Industry and Engineering Progress,2011,30(sl):816-821.

[3]车德勇,李少华,韩宁宁,等.生物质流化床空气-水蒸气气化模拟[J].中国电机工程学报,2012,32(35):101-106.CHE D Y,LI S H,HAN N N,et al. Numerical simulation biomass gasification with air and steam as the agent in fluidized bed gasifier[J]. Processing of the CSEE,2012,32(35):101-106.

[4]吴迎亚,彭丽,高金森,等.基于EMMS模型的气固鼓泡床的模拟及气泡特性的分析[J].化工学报,2016,67(8):3259-3267.WU Y Y,PENG L,GAO J S,et al. Numerical simulation of gas-solid bubbling bed and bubbling characteristics based on EMMS drag model[J]. CIESC Journal,2016,67(8):3259-3267.

[5]虞君武,何榕,张衍国.鼓泡流化床中生物质气化的数值模拟[J].燃烧科学与技术,2014,20(6):471-477.YU J W,HE R,ZHANG Y G. Numerical simulation of biomass gasification in a bubbling fluidized bed[J]. Journal of Combustion Science and Technology,2014,20(6):471-477

[6]曹俊,钟文琪,金保昇,等.流化床生物质气化过程的三维数值模拟[J].工程热物理学报,2014,35(6):1114-1118.CAO J,ZHONG W Q,JIN B S,et al. Three-dimensional numerical simulation on process of biomass gasification in fluidized bed[J]. Journal of Engineering Thermophysics,2014,35(6):1114-1118.

[7]SU X H,JIN H,GUO S M,et al.Numerical study on biomass model compound gasification in a supercritical water fluidized bed reactor[J].Chemical Engineering Science,2015,134:737-745.

[8]XUE Q,FOX R O. Multi-fluid CFD modeling of biomass gasification in polydisperse fluidized-bed gasifiers[J]. Powder Technology,2014,254:187-198.

[9]CHEN J H,YIN W J,WANG S,et al. Effect of reactions in small eddies on biomass gasification with eddy dissipation concept–Sub-grid scale reaction model[J]. Bioresource Technology,2016,211:93-100.

[10]陈程,祁海鹰.EMMS曳力模型及其颗粒团模型的构建和检验[J].化工学报,2014,65(6):2003-2012.CHEN C,QI H Y. Development and validation of cluster and EMMS drag model[J]. CIESC Journal,2014,65(6):2003-2012.

[11]王帅,刘国栋,赵飞翔,等.循环流化床中颗粒聚团特性的模拟[J].化工学报,2014,65(6):2027-2033.WANG S,LIU G D,et al. Modeling of cluster characteristics in circulating fluidized beds[J]. CIESC Journal,2014,65(6):2027-2033.

[12]CLOETE S,JOHANSEN S T,AMINI S. Grid independence behaviour of fluidized bed reactor simulations using the Two Fluid Model:detailed parametric study[J]. Powder Technology,2016,289: 65-70.

[13]李珺,宋文龙.基于不同曳力模型的鼓泡流化床内流体动力特性数值研究[J].电站系统工程,2013,29(3):21-23.LI J,SONG W L. Hydrodynamics of freely bubbling fluidized bed numerical research based on different drag force model[J]. Power System Engineering,2013,29(3):21-23.

[14]王振波,张玉春,徐春明.不同曳力模型及颗粒碰撞恢复系数对短接触旋流反应器内气固流场的影响[J].化工学报,2014,65(6):2034-2041.WANG Z B,ZHANG Y C,XU C M. Effect of drag model and restitution coefficient on gas-solids flow field in quick-contact cyclone reactors[J]. CIESC Journal,2014,65(6):2034-2041.

[15]郑晓野,蒲文灏,岳晨,等.采用改进的曳力模型模拟2D鼓泡流化床的流化特性[J].过程工程学报,2015,15(5):737-743.ZHANG X Y,PU W H,YUE C,et al. A modified drag model used for CFD simulation on the fluidization characteristics of 2D bubbling fluidized bed[J]. The Chinese Journal of Processing Engineering,2015,15(5):737-743.

[16]王维,洪坤,鲁波娜,等.流态化模拟:基于介尺度结构的多尺度CFD[J].化工学报,2013,64(1):95-106.WANG W,HONG K,LU B N,et al. Fluidized bed simulation:structure-dependent multiscale CFD[J]. CIESC Journal,2013,64(1):95-106.

[17]CHEN C,DAI Q T,Qi H Y. Improvement of EMMS drag model for heterogeneous gas–solid flows based on cluster modeling[J]. Chemical Engineering Science,2016,141:8-16.

[18]WANG S,CHEN J H,WANG Q,et al. Evaluation of a bubble-structure dependent drag model for the simulation of bubbling fluidization with Geldart A particles[J]. Powder Technology,2016,289:44-51.

[19]ULLAH A,HONG K,CHILTON S,et al. Bubble-based EMMS mixture model applied to turbulent fluidization[J]. Powder Technology,2015,281:129-137.

[20]SHI Z S,WANG W,LI J H. A bubble-based EMMS model for gas–solid bubbling fluidization[J]. Chemical Engineering Science,2011,66:5541-5555.

[21]WILK V,HOFBAUER H. Analysis of optimization potential in commercial biomass gasification plants using process simulation[J]. Fuel Processing Technology,2016,141(Part 1):138-147.

[22]LOHA C,CHATTOPADHYAY H,CHATTERJEE P K. Three dimensional kinetic modeling of fluidized bed biomass gasification[J]. Chemical Engineering Science,2014,109:53-64.

[23]BENZARTI S,MHIRI H,BOURNOT H,et al. Numerical simulation of turbulent fluidized bed with Geldart B particles[J]. Advanced Powder Technology,2014,25:1737-1747.

[24]WANG Q G,LU J F,YIN W D,et al. Numerical study of gas–solid flow in a coal beneficiation fluidized bed using kinetic theory of granular flow[J]. Fuel Processing Technology,2013,111:29-41.

[25]CHALERMSINSUWAN B,GIDASPOW D,PIUMSOMBOON P,Two- and three-dimensional CFD modeling of Geldart A particles in a thin bubbling fluidized bed:comparison of turbulence and dispersion coefficients[J]. Chemical Engineering Journal,2011,171:301-313.

Analysis of biomass gasification in bubbling fluidized bed with a revised bubble-based energy minimization multiscale drag model

CHEN Juhui1,2,YIN Weijie1,WANG Shuai3,YU Guangbin1,HU Ting2,LIN Feng2

(1School of Mechanical Engineering,Harbin University of Science and Technology,Harbin 150080,Heilongjiang,China;2No. 703 Research Institute of China Shipbuilding Industry Corporation,Harbin 150001,Heilongjiang,China;

3School of Energy Science and Engineering,Harbin Institute of Technology,Harbin 150001,Heilongjiang,China)

Based on the framework of two-fluid model,a revised bubble-based energy minimization multiscale(EMMS)drag model was proposed. Incorporating chemical kinetics method,the biomass gasification model was presented for simulating the biomass gasification process in the bubbling fluidized. The simulations with Bubble-based EMMS drag model that accounted for the effect of bubble in mesoscale which enhances the heterogeneous reaction between gas phase and solid phase were in good agreement with the experimental data. The simulation results provided the distributions of particles concentration,velocity vector,molar fractions of gas phase,and mass fractions of carbon and ash. The effect of equivalence ratio on biomass gasification process in the bubbling fluidized bed was analyzed. In general,the gas products tend to decrease with the increase of equivalence ration. Analysis found that the production of H2and CH4has strong correlation with the equivalence ratio with goodness of fit(adj.R2)above 0.99. As for CO and CO2,their correlations with the equivalenceratio can be better predicted by cubic polynomials. And,CO first decreases significantly as equivalence ratio increases,then becomes flat and finally decreases afterwards. CO2,however,follows the opposite trend.

revised bubble-based EMMS drag model;two-fluid model;equivalence ratio;biomass gasification;bubbling fluidized bed

O359

A

1000–6613(2017)04–1224–07

10.16085/j.issn.1000-6613.2017.04.010

2016-09-29;修改稿日期:2016-11-21。

国家自然科学基金(51406045);中国博士后自然科学基金(2016M590122)及哈尔滨理工大学青年拔尖创新人才培养计划(201504)项目。

及联系人:陈巨辉(1982—),女,博士,副教授,研究方向为气固两相流、流化床洁净燃烧技术。E-mail:chenjuhui@hit.edu.cn。