分体式双床连续型吸附制冷系统的设计开发

2017-04-07胡韩莹方徐君

胡韩莹 方徐君 贺 伟

(1广州万宝集团有限公司 广州 510470;2香港科技大学霍英东研究院 广州 511458)

分体式双床连续型吸附制冷系统的设计开发

胡韩莹1方徐君1贺 伟2

(1广州万宝集团有限公司 广州 510470;2香港科技大学霍英东研究院 广州 511458)

本文设计开发了一种吸附式制冷系统,采用分体式双床结构,以85~100 ℃的低品位热水作为驱动热源,通过两个吸附床对制冷剂-水的交替吸附和解吸,实现连续制冷。吸附床采用翅片管式换热器,翅片表面涂覆了新型研制的13X分子筛-氯化钙复合吸附剂,涂覆厚度仅0.15 mm,加速了吸附/解吸速率以及传热速率。蒸发器采用盘管和水盘结构,且从上而下呈阶梯状间隔分布,保证蒸发时换热管表面均进行高效的沸腾换热。冷凝器的设计上增加了不凝气体排放装置,可在系统运行的过程中随时抽取不凝性气体,维持了冷凝器的高换热效率。还从强度、密封性以及装配结构紧凑性等方面对各个换热器箱体结构进行了优化设计。此外,所述吸附制冷系统循环中引入了回质和回热过程。基于此循环模式,对系统性能进行了测试可知:以85 ℃的热水作为解吸热源时,系统制冷功率为7.7 kW,性能系数COP为0.467,SCP为380 W/kg,平均耗电量1.23 kW。

吸附制冷;13X分子筛-氯化钙复合吸附剂;制冷功率;性能系数(COP);单位吸附剂制冷功率(SCP);耗电量

随着我国经济建设的高速发展,对能源需求日益增加,能源战略已成为关系到我国经济发展、社会稳定和国家安全的重要因素[1]。

余/废热资源被视为继煤、石油、天然气、水力之后的第五大常规能源[2],在大型酒店、餐饮、医院、卫浴、政府、学校、电子、石化能源等行业广泛存在。据统计,我国各行业的余/废热约占其燃料消耗总量的17%~67%,可回收利用的余/废热资源约为总量的60%,其中建筑行业中的余/废热资源约占其燃料消耗总量的40%[3]。

吸附式制冷技术利用固体吸附剂(如沸石分子筛、硅胶、活性炭、氯化钙等)对制冷剂(水、甲醇、氨等)的吸附(或化学吸收)和解吸作用实现制冷循环。其中固体吸附剂解吸温度一般为60~150 ℃,正好可以利用锅炉余/废热、工业废热等低品位热满足解吸要求,制冷的同时可以有效回收废热资源。同时,吸附制冷技术以水和氨等天然物质为制冷剂,不会造成臭氧层破坏和温室效应等环境危害[4]。此外,与液体吸收式系统相比,吸附制冷技术不需要溶液泵或精馏装置,不存在制冷剂污染、盐溶液结晶以及金属腐蚀等问题[5]。

但是,目前吸附式制冷技术亦存在以下几个方面不足[6]:1)多次循环后,吸附剂的吸附性能出现衰减;2)吸附床传热、传质性能较差;3)以水、甲醇为制冷剂的吸附制冷系统为负压工作,系统可靠性差;4)机组占用体积偏大。

本文介绍了一种分体式双床连续型吸附制冷系统,以13X分子筛-氯化钙复合吸附剂作为吸附剂工质,蒸发器、冷凝器和两个吸附床分别置于不同的箱体内,通过电动阀的开闭实现不同箱体之间的制冷剂传质,达到连续制冷的目的。

1 系统整体结构介绍

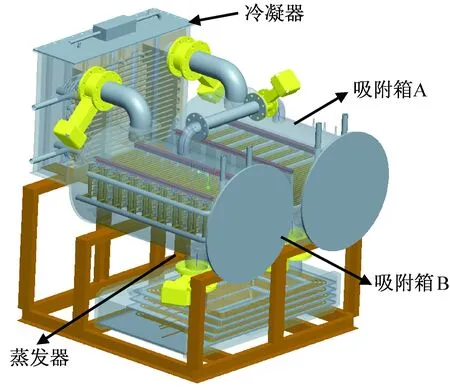

图1为吸附制冷系统的整机结构示意图,设计制冷量为7.5 kW。系统有两个吸附箱体,一个蒸发器箱体和一个冷凝器箱体。各箱体之间通过电动阀连接。通过电动阀的交替开闭,实现不同压力箱体之间的传质。由于吸附制冷是间歇性制冷,通过设置两个吸附床交替吸附和解吸可以实现连续制冷。

图1 吸附制冷系统结构示意图Fig.1 The structure diagram of adsorption refrigeration system

当吸附箱A内的吸附床管道内通热水进行加热解吸时,A箱体与冷凝器箱体连通,解吸出来的制冷剂蒸发后冷凝,此时吸附箱B的吸附床管道内通冷却水进行冷却吸附,与蒸发器连通,实现制冷。而当吸附箱B的吸附床管道内通热水进行加热解吸时,B箱体与冷凝器箱体连通,解吸出来的制冷剂蒸发后冷凝,此时吸附箱A的吸附床管道内通冷却水进行冷却吸附,与蒸发器连通,实现吸附制冷。

2 各部件结构介绍

2.1吸附床

吸附制冷系统中的吸附剂采用的是新型研制的分子筛13X-氯化钙复合吸附剂(见图2),水为制冷剂。吸附剂中分子筛13X为基质,氯化钙为化学吸附剂,进一步提高了吸附能力,降低了系统需要的解吸温度[7]。同时,该吸附剂在负压下具有比传统吸附剂更好的吸附性能。此外,以分子筛 13X-氯化钙复合吸附剂为基质,添加了多壁纳米碳管,该吸附剂在不损耗其吸附能力的前提下,进一步提高了复合吸附剂的热传导率,增加了吸附、解吸速度[8]。

图2 分子筛13X-氯化钙复合吸附剂示意图Fig.2 The diagram of composite adsorbent 13X-CaCl2

图3所示为并联了8块吸附床单片后的吸附床结构图,供单个吸附床箱体使用。换热器采用的是翅片管式换热器,分子筛13X-氯化钙均匀地涂覆在每片翅片上,厚度较薄,约0.15 mm。每片换热器单片上涂覆的吸附剂总量约为2.5 kg。经实验证实,该吸附床性质稳定,经多次吸附-解吸后吸附性能仍比较稳定,而且吸附剂直接涂覆在翅片上,吸附剂和翅片接触较好,可有效减少接触热阻[9],传热速率快,制冷剂在吸附剂上的吸附和解吸速率也快,解决了传统吸附床传热和传质差的问题。

2.2冷凝器

图4所示为冷凝器的结构图。由图4可知,换热管通过多个支撑板支撑固定,支撑板焊接于箱体内表面,冷凝器的进、出水管口也是直接焊接于箱体上,形成冷凝器的冷却水回路。支撑板阵列分布有多个透气通孔,以保证箱体内冷凝蒸气流通,并与两个蒸气通道交替连通,实现快速传质。此外,支撑板底部设有通孔,保证冷凝水的流通,并能及时从回水管口流出。蒸气通道、箱体内腔、回水管口与吸附制冷系统其他箱体连接,构成一段制冷剂回路。

图3 吸附床结构图Fig.3 The structure diagram of the adsorbent beds

1换热管;2支撑板;3密封球阀;4密封腔室;5抽气管口;6冷凝器箱体;7蒸气通道;8回水管口图4 冷凝器结构图Fig.4 The structure diagram of the condenser

研究发现,吸附制冷负压系统中长期运行后产生的不凝气体容易聚集在冷凝器的顶部,占据冷凝器的换热空间,降低了冷凝器的换热效率[10]。因此本文在冷凝器箱体顶部设有气体排放装置,用以收集并向外界排放不凝气体。该气体排放装置中密封腔室与箱体内腔相连通,在连通管道上设有第一道密封阀门,抽气管口处设有第二道密封阀门。第一道密封球阀通常处于打开状态,保持冷凝器箱体内腔与密封腔室相通。吸附系统运行时,产生的不凝气体会自动聚集于最高点,自动收集在密封腔室中。当抽取不凝气体时,第一道密封球阀关闭,抽气管口上的第二道密封球阀打开,并与真空泵相连,可实现不凝气体随时抽空,而不影响冷凝器的正常工作,有效保证冷凝器的高换热效率。

2.3蒸发器

蒸发器结构如图5所示,换热管采用盘管结构,材料采用φ9.52 mm外轧丝铜管,盘管分布四层,上两层水盘空间较小,可分布的盘管长度短,因此上两层盘管串联,第三层和第四层盘管并联,形成三个管层,保证每个管程管长相同,盘管两端分别并联连接至冷冻水进口和出口,冷冻水进、出管口直接焊接于箱体上。

1盘管;2水盘;3抽气管口;4蒸发器箱体;5制冷剂回水管口;6制冷蒸气通道;7视液镜;8冷冻水进口;9冷冻水出口图5 蒸发器结构图Fig.5 The structure diagram of evaporator

换热水盘和换热盘管采用由上至下呈阶梯状间隔布置,每层盘管分别固定在对应的水盘上, 水盘直接焊接于箱体内壁上。处于上一层的换热水盘内的制冷剂水会自动溢流至下一层的换热水盘内,以保证制冷剂每层均匀分布。每层水盘高度略高于换热器盘管高度(10 mm左右),以保证位于换热水盘内的制冷剂水蒸发时,换热器盘管表面形成沸腾换热,从而大大提高换热系数,克服传统技术中通过增加盘管换热接触面积来提高换热效率的缺陷,使整个蒸发器结构更为紧凑,占用空间更小。

本文采用先抽真空、后注入制冷剂的方式,可最大限度地排除吸附剂上吸附的不凝气体。常规是采用先注入制冷剂,再抽真空,当抽真空到绝对压力大于3 000 Pa时,蒸发器中的水开始不断蒸发,导致前期被吸附在吸附剂中的不凝气体一直抽不尽[11]。

本文设计的蒸发器最大限度地抽取不凝气体,且盘管和水盘结构相对于传统的满液式蒸发器,换热效率大大提高,所需换热面积更小,结构更紧凑。

2.4吸附器箱体

以13X分子筛-氯化钙复合吸附剂-水为吸附工质对的吸附制冷系统,由于水的蒸发温度不能低于0 ℃,只能用于空调工况[12]。以水为制冷剂的系统为负压系统,对系统的气密性要求很高。此外,由于分体结构,各部分需要设置连接用的电动阀,所以总体积如果设计不合理,就会很庞大。

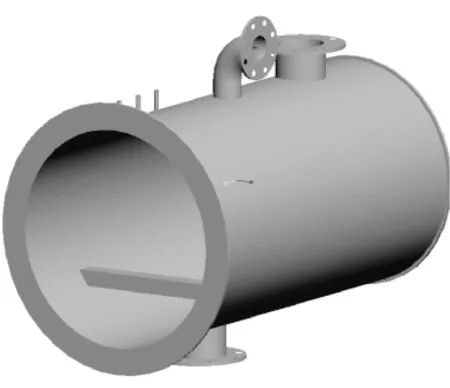

吸附制冷系统所有的箱体均采用Q236B钢材,并在内部进行硫化处理,外部喷涂油漆。吸附床箱体采用如图6所示的圆柱形结构,圆柱结构加工工艺相对简单,强度也高,可以有效节省材料及加工成本。吸附床与箱体内部支撑杆通过螺栓固定,吸附床的进出管与箱体进行密封焊接。两个箱体之间以及箱体与蒸发器和冷凝器之间通过法兰式的电动阀连接。此外,箱体上设置压力传感器接口与外接传感器通过螺纹密封连接。

图6 吸附床箱体结构示意图Fig.6 The structure diagram of adsorbent bed box

蒸发器箱体和冷凝器箱体也采用Q236B钢材,箱壁内部进行硫化处理,外部喷涂油漆。为了与圆柱型的吸附床箱体更好地配合,同时尽可能减小制冷系统的总体积,蒸发器箱体和冷凝器箱体采用如图7所示的方形结构。但方形结构用作真空箱体时,强度相比圆筒结构大大降低,为了提高强度,本文在较大的平面上设计了折弯结构。蒸发器进出水口和冷凝器的进出水口分别与箱体密封焊接,尽可能减少泄漏点。此外,蒸发器箱体设置温度传感器接口、压力传感器接口和注液口,冷凝器箱体设置压力传感器接口和抽气口,这些接口与外部配件均采用螺纹密封连接。

图7 蒸发器和冷凝器箱体结构图Fig.7 The structure diagram of the condenser and evaporator box

采用以上设计的箱体,强度大、气密性好、结构紧凑、各部分箱体的配合有效节省了空间,系统总体积可大大减小。

2.5 节流装置

本系统采用U型管节流,根据前期实验数据和经验,冷凝器和蒸发器的两个回水管口之间保持0.5 m水柱高度[13]。

3 吸附制冷系统介绍

3.1 循环模式

图8所示为分体式两床连续型吸附制冷系统的循环模式图。V1,V2,V3,V4和V5为制冷剂蒸气通道,连通的为各箱体。V6~V15连接的是机组外部的水通道。

吸附箱A吸附,B解吸时,V1和V5打开,V2,V3和V4关闭,吸附箱A与蒸发器连通,吸附箱B和冷凝器连通。同时V6,V11,V13和V14打开,V7,V10,V12和V15关闭,冷却塔与吸附床A之间的水路连通,冷却水冷却吸附床,此时吸附箱A内部压力下降直至相当于蒸发温度下水的饱和压力,蒸发器内的水开始蒸发并进入A箱体,并持续不断地被吸附箱A内的吸附床吸附,直至饱和。与此同时,热水与吸附箱B之间的水路连通,冷却塔和冷凝器之间的水路连通,吸附床被加热后,水从吸附剂中解吸出来,吸附箱B压力不断升高,直至达到冷凝温度下的饱和压力,并在冷凝器中不断被冷凝,直至解吸结束。冷冻水回路则通过泵4不断循环,将蒸发器中的冷量带出,冷冻水回到冷冻水箱,并通过风机盘管给环境提供冷量。

1,2,3,4泵;T温度传感器;P压力传感器;F流量传感器图8 吸附制冷系统的循环模式图Fig.8 The cycle mode of the adsorption refrigeration system

同理,当吸附箱B吸附,A解吸时,V2和V4打开,V1,V3和V5关闭,吸附箱B与蒸发器连通,吸附箱A和冷凝器连通。同时V7,V10,V12和V15打开,V6,V11,V13和V14关闭,冷却塔与吸附箱B之间的水路连通,冷却水冷却吸附箱B,实现吸附箱B与蒸发器之间的吸附制冷。热水箱与吸附箱A之间的水路连通,冷却塔和冷凝器之间的水路连通,实现吸附箱A与冷凝器之间的解吸和冷凝。

每次吸附/解吸过程结束后,系统先启动回质,再启动回热。回质时,V3打开,其他阀门都关闭,将加热解吸刚刚结束的吸附箱与冷却吸附刚刚结束的吸附箱连通,可大大提高解吸吸附床的解吸率,降低解吸吸附床在下一个循环中吸附床内最初的吸附量值。因此当最终的吸附量相等时,可以提高系统的循环吸附量,从而提高了循环的制冷量[14]。回热时,V8和V9开启,其他阀门关闭,此时,解吸刚结束的热吸附床与吸附刚结束的冷吸附床之间管路连通,吸附刚结束的冷床所需要的全部显热和解吸过程前期所需要的热量均由刚刚解吸结束的热床提供,热水箱只须提供吸附结束的冷床解吸后期所需要的热量[15]。同样,回热可以减少冷却塔的冷却负荷。与基本型循环相比,回热循环过程可提高COP约20%[5]。

3.2 系统测试

本吸附制冷系统的运行需要满足的条件为:吸附床解吸温度范围为85~100 ℃,冷却水温度范围为25~45 ℃,冷冻水出水温度范围为5~25 ℃。水流量根据运行情况,通过变频水泵进行调节。通过多次调试,选取最佳的运行条件,并最终获取制冷功率、COP、SCP以及平均耗电量等主要性能参数的值。

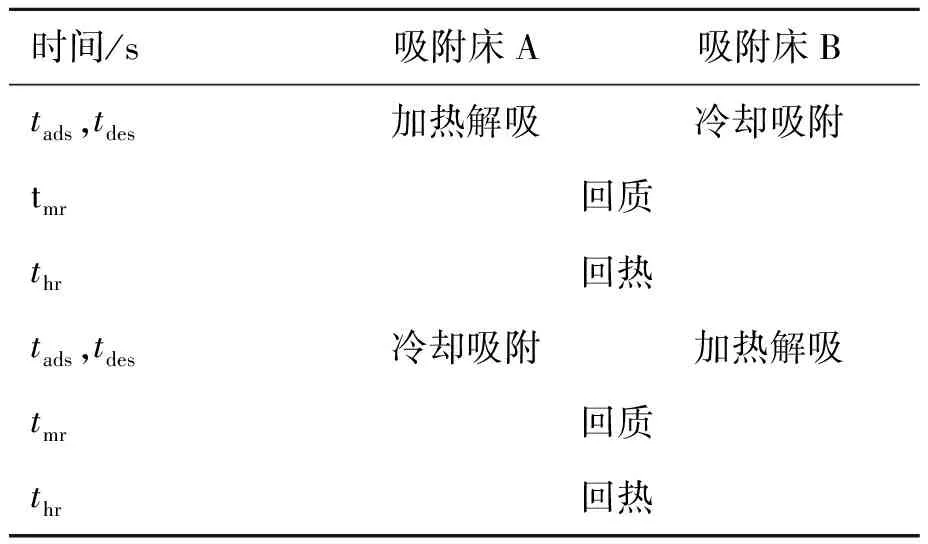

表1所示为该分体式双床连续型吸附制冷系统的运行时序。其中tads为吸附时间,tdes为解吸时间,tmr为回质时间,thr为回热时间。每次吸附/解吸完毕,两床之间先进行回质操作,再进行回热操作,然后再切换吸附/解吸操作。每个操作的运行时长均由多次反复实验后确定最佳时长。

系统开始运行后,同时启动数据采集,每3 s采集一次数据。经过大约两到三个循环,吸附制冷系统开始稳定运行,测试吸附床中热水的流量和进出口温度,可以计算输入到吸附床的热量。测试蒸发器中冷冻水的流量和进出口温度,可以计算吸附制冷装置的制冷功率,进而得出性能系数COP和单位吸附剂的制冷功率SCP。

表1 吸附制冷系统的运行时序[12]

主要参数的计算公式如下[16]:

(1)

(2)

P=Qf/tc

(3)

COP=Qf/Qh

(4)

SCP=Pf/Ma

(5)

式中:Qf为蒸发器中制冷剂的蒸发制冷量,kJ;Qh为吸附床输入的热量,kJ;tc为循环周期,s;qmh为热水质量流量,kg/s;cp为水比热容,J/(kg·℃);Th-in为热水进口温度,℃;Th-out为热水出口温度,℃;qmc为冷冻水质量流量,kg/s;Tc-in为冷冻水进口温度,℃;Tc-out为冷冻水出口温度,℃;P为制冷功率,kW;COP为性能系数;SCP为单位吸附剂制冷功率,W/kg;Ma为吸附床中吸附剂质量,kg。

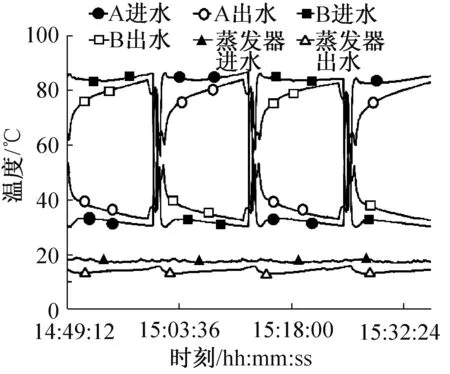

经过吸附制冷系统优化方案的多次调试,最终采用的优化参数为热水进水温度85 ℃,吸附解吸时间620s,回质时间和回热时间分别是45s和60s,热水平均流量为32L/min,冷冻水平均流量为30L/min,吸附床冷却水平均流量为30L/min,冷凝器冷却水平均流量为30L/min,测试结果如图9~图11所示。

图9所示为各个箱体的进出水的温度变化曲线图。从图中可以看出,每个周期的重复性较好。当热水进水温度为85 ℃左右(83~86 ℃之间小幅波动),冷冻水进水温度为17~18 ℃,冷冻水出水温度为12~14 ℃。

图9 温度变化曲线图Fig.9 The curve of temperature

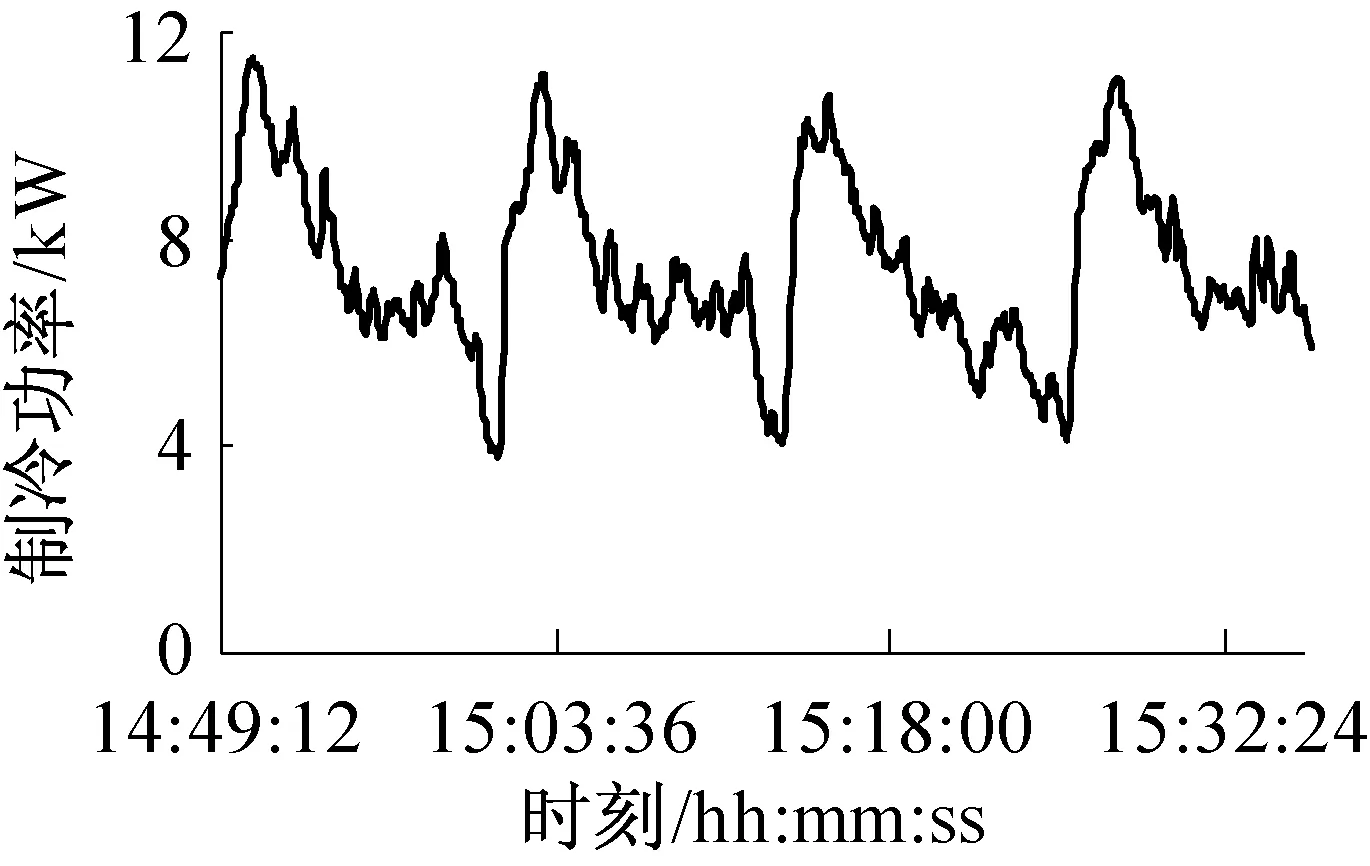

图10所示为吸附制冷系统的瞬时制冷功率曲线图。从图中可以看出,峰值功率为11.2kW,可得平均功率为7.7kW。

图10 系统瞬时制冷功率曲线图Fig.10 The curve of the instant refrigeration capacity of the system

图11所示为吸附制冷系统各个箱体的压力变化曲线。从图中可以看出,解吸的箱体与冷凝器连通,压力变化趋势与冷凝器箱体内的压力变化趋势相同,且压力值略高于冷凝器。吸附的吸附箱体与蒸发器相连,压力变化趋势与蒸发器内的压力变化趋势相同且压力略高于蒸发器,说明箱体与箱体制冷剂蒸气的传质良好。解吸时,解吸箱体内的压力为6~9kPa,压力先升高后降低。蒸发器箱体内的压力为1.5~1.9kPa。

图11 系统各箱体压力变化曲线图Fig.11 The curve of pressure of each box

系统耗电功率部分的测试仅计算系统主体部分,主要包括控制系统能耗、电动阀能耗、回热循环水泵和热水、冷却水以及冷冻水的循环泵的能耗。经测试此部分的总耗电功率约为1.23kW。

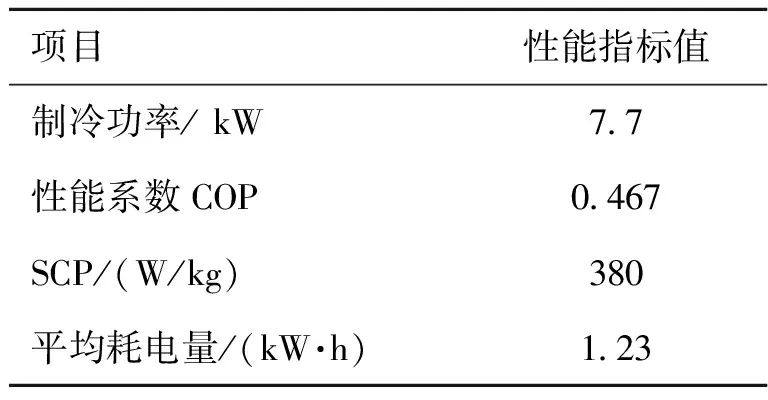

综上所述,分体式双床连续型吸附制冷系统的主要性能指标如表2所示。

表2 主要性能参数

4 结论

1)分体式双床连续型吸附制冷系统能够有效回收85~100 ℃之间的低温余热用于制冷。此外,循环中引入回质和回热过程,有效提高了热利用效率,从而提高了系统的COP。

2)本系统吸附剂采用新型研发的分子筛13X-氯化钙复合吸附剂,吸附效率高,且长时间运行性能稳定。此外,吸附剂直接涂覆在管翅式换热器表面,有效提高了传热和传质性能。

3)蒸发器的设计,实现了换热管表面的沸腾换热,有效提高了换热系数。此外,蒸发器和冷凝器均针对不凝气体对换热效果的影响提出了设计改进和方法改进。

4)针对系统为负压运行进行了一系列优化设计,在保证箱体强度和整体气密性的基础上,采用了尽可能紧凑的装配结构,大大减少系统体积。

5)在85 ℃左右的低品位热水作为解吸热源的条件下,本套系统能够实现7.7 kW的制冷量,SCP达到380 W/kg, COP达到0.467, 平均耗电功率仅为1.23 kW。

本文受广东省科技计划(2014B090903007)——万宝集团制冷空调研究院和广东省对外科技合作(2013B050900020)项目资助。(The project was supported by the Science and Technology Planning Project of Guangdong Province(No. 2014B090903007): refrigeration and air conditioning institute of Guangzhou Wanbao Group Co., Ltd., and Foreign Science and Technology Cooperation Project of Guangdong Province (No. 2013B050900020).)

[1] 包华汕. 低品位热源驱动的热化学再吸附制冷研究[D]. 上海:上海交通大学, 2011.(BAO Huashan. Study on thermal chemical adsorption refrigeration driven by low grade heat source[D]. Shanghai: Shanghai Jiao Tong University, 2011.)

[2] 李海燕, 刘静. 低品位余热利用技术的研究现状、困境和新策略[J]. 科技导报, 2010, 28(17): 112-117.(LI Haiyan, LIU Jing. Current research status, difficulties and new strategy in utilization of low grade heat[J]. Science & Technology Review, 2010, 28(17): 112-117.)

[3] 赵钦新, 王宇峰, 王学斌,等.我国余热利用现状与技术进展[J]. 工业锅炉, 2009, 5(2): 8-15. (ZHAO Qinxin, WANG Yufeng, WANG Xuebin, et al. Technical advanced & status of China′s waste heat utilization[J]. Industrial Boiler Magazine, 2009, 5(2): 8-15.)

[4] 宁绍明, 刘凯. 基于STM32微控制器的吸附式制冷装置循环系统[J]. 电世界, 2016, 57(8): 44-47. (NING Shaoming, LIU Kai. Adsorption refrigeration cycle system based on STM32 micro controller[J]. Electrical World, 2016, 57(8): 44-47.)

[5] 王如竹, 王丽伟, 吴静怡. 吸附式制冷理论与应用[M]. 北京: 科学出版社, 2007. (WANG Ruzhu, WANG Liwei, WU Jingyi. Theory and application of adsorption refrigeration[M]. Beijing: China Science Publishing & Media Ltd., 2007.)

[6] Wang D C, Li Y H, Li D, et al. A review on adsorption refrigeration technology and adsorption deterioration in physical adsorption systems[J]. Renewable and Sustainable Energy Reviews, 2010, 14(1): 344-353.

[7] 崔群, 陈海军, 姚虎卿. 吸附制冷用复合吸附剂原料配比优化及吸附机理探讨[J]. 制冷学报, 2004, 25(2): 30-34. (CUI Qun, CHEN Haijun, YAO Huqing. Proportion optimization and adsorption mechanism of composite adsorbents for adsorption refrigeration[J]. Journal of Refrigeration, 2004, 25(2): 30-34.))

[8] 周蕾. 多壁碳纳米管的改性及其吸附性能研究[D].长沙: 中南大学, 2013. (ZHOU Lei. Study on the adsorption behavior of modified muti-walled carbon nanotubes[D]. Changsha: Central South University, 2013.)

[9] 邱钟明, 陈砺. 固体吸附式制冷系统中吸附床传热强化及设计[J]. 制冷学报, 2002, 23(4): 26-29. (QIU Zhongming, CHEN Li. Design of adsorbent for solar solid adsorption refrigeration system and research on heat transfer enhancement[J]. Journal of Refrigeration, 2002, 23(4): 26-29.)

[10] 曾国安. 氨制冷系统中不凝性气体的危害及其排除的研究[J]. 机电产品开发与创新, 2016, 29(3): 49-50. (ZENG Guo′an. Study on the harm of non-condensing gas and its elimination in the ammonia refrigeration system[J]. Development & Innovation of Machinery & Electrical Products, 2016, 29(3): 49-50.)

[11] 彭好义, 周孑民, 蒋绍坚, 等. 不凝性气体对溴化锂吸收式制冷机组的影响及其预防管理[J]. 暖通空调, 2005, 35(10): 130-132. (PENG Haoyi, ZHOU Jiemin, JIANG Shaojian, et al. Impact of non condensable gas on lithium bromide absorption chillers and its precautionary management[J]. Jounal of HV&AC, 2005, 35(10): 130-132.)

[12] 陈二雄, 方徐君, 胡韩莹, 等. 采用沸石-水工质对的吸附式制冷空调系统性能试验研究[J]. 制冷与空调(北京), 2016, 16(6): 43-46. (CHEN Erxiong, FANG Xujun,HU Hanying,et al. Experimental research on performance of adsorption refrigeration and air-conditioning system using zeolite-water as working pair[J]. Refrigeration and Air-conditioning, 2016, 16(6): 43-46.)

[13] 王文, 王如竹, 许煜雄, 等. 固体吸附制冷循环节流特性的试验研究[J]. 太阳能学报, 2000, 21(1): 25-28. (WANG Wen, WANG Ruzhu, XU Yuxiong, et al. Analysis of throttle character on adsorption refrigeration cycle[J]. Journal of Solar Energy, 2000, 21(1): 25-28.)

[14] 徐圣知, 王丽伟, 王如竹. 回质回热吸附式制冷循环的热力学分析与方案优选[J]. 化工学报, 2016, 67(6): 2202-2210. (XU Shengzhi, WANG Liwei, WANG Ruzhu. Thermo dynamic analysis of mass and heat recovery adsorption refrigeration cycles and scheme selection[J]. CIESC Journal, 2016, 67(6): 2202-2210.)

[15] 陆紫生, 王如竹, 夏再忠. 回质回热过程对硅胶-水吸附机性能的影响及优化分析[J]. 制冷学报, 2010, 31(4): 7-13. (LU Zisheng, WANG Ruzhu, XIA Zaizhong. Performance and optimization analysis of adsorption chiller with mass recovery and heat recovery[J]. Journal of Refrigeration, 2010, 31(4): 7-13.)

[16] 吴静怡, 王如竹, 王丽伟. 对吸附制冷性能参数SCP物理意义的分析[J].工程热物理学报, 2004, 25(Suppl. 1): 21-23. (WU Jingyi, WANG Ruzhu, WANG Liwei. Analysis on meaning of SCP in physics for adsorption cooling system[J]. Journal of Engineering Thermal Physics, 2004, 25(Suppl. 1): 21-23.)

About the corresponding author

Hu Hanying, female, master, intermediate engineer, Guangzhou Wanbao Group Co., Ltd., +86 15913142494, E-mail: hhy-0412@163.com. Research fields: non compression refrigeration.

Design and Development of a Split Type Continuous Adsorption Refrigeration System with Two Adsorbent Beds

Hu Hanying1Fang Xujun1He Wei2

(1. Guangzhou Wanbao Group Co., Ltd., Guangzhou, 510470, China; 2. HKUST Fok Ying Tung Research Institute, Guangzhou, 511458, China)

An adsorption refrigeration system with two beds is designed and developed, which uses hot water of 85~100 ℃ as the driving heat source. Through the alternating adsorption and desorption of the refrigerant by two adsorption beds, the system can realize continuous refrigeration. The adsorbent beds use fin and tube structure, and the surface of the fin is coated with adsorbent, which is composited by 13X and CaCl2. The coating thickness of the absorbent is only 0.15mm, which can accelerate the adsorption / desorption rate and the heat transfer rate. The evaporator uses coil and water plate structure, and they are stepped with interval and distributed from top to bottom. This structure can ensure that the water is boiling on the surface of the heat exchangers tube. The condenser adds a non-condensable gas discharging device, and the device can discharge non-condensing gas during the system's operation, which can ensure the high efficiency of the condenser. At the same time, the structure of the cylinder block is optimized from the aspects of strength, sealing and assembly structure. In addition, the mass recovery and heat recovery are added to the adsorption refrigeration cycle. Based on this cycle model, the performance of the system is tested,it is found that when the desorption heat source is 85 ℃ hot water, the system cooling power is 7.7 kW, the coefficient of performance is 0.467, the SCP is 380 W/kg, and the average power consumption is 1.23 kW.

adsorption refrigeration; composite adsorbent 13X/CaCl2; refrigeration capacity; coefficient of performance; SCP; power consumption

0253- 4339(2017) 02- 0057- 08

10.3969/j.issn.0253- 4339.2017.02.057

2016年9月12日

TB66;TB657.5;O647.32

A

胡韩莹,女,硕士研究生,中级工程师,广州万宝集团有限公司,15913142494,E-mail:hhy-0412@163.com。研究方向:非压缩式制冷。