哈兹列特连铸机结晶器中漏磁行为及有限元分析

2017-04-06田军伟卢广玺吴立鸿关绍康

田军伟,卢广玺,吴立鸿, 2,关绍康

哈兹列特连铸机结晶器中漏磁行为及有限元分析

田军伟1,卢广玺1,吴立鸿1, 2,关绍康1

(1. 郑州大学材料科学与工程学院,郑州 450001;2. 郑州大学现代分析与计算中心,郑州 450001)

哈兹列特连铸机结晶器中带鳍支撑辊具有强磁性的目的是吸附钢带,保持钢带在铸造过程中的平整,但磁场透过钢带在结晶器内部产生的“漏磁”将导致连铸过程流场紊乱,严重影响后期的板带质量。利用矢量合成法测量磁场,并通过有限元模拟及磁流耦合分析,揭示结晶器中磁场的分布规律与铝熔体流动的电磁制动过程,进一步探究连铸生产过程中熔体紊流可能导致的铸板坯表面质量问题,为优化磁场、改善产品组织提供指导。

铝熔体;漏磁;哈兹列特结晶器;有限元分析

哈兹列特连铸连轧工艺是通过哈兹列特连续铸造机以及后接多机架热连轧设备,直接生产铝合金薄板带坯的工艺,具有短流程,节能降耗,生产成本低等优势[1−3]。结晶器作为哈兹列特生产线的“心脏”,最大特点是钢带上下存在两排支撑辊,铸造时支撑辊旋转带动钢带运动[4]。上支撑辊的前八根,下支撑辊的前5根是有磁性的,主要起到吸附钢带的作用,保持钢带在铸造过程中的平整。

电磁力具有非接触地对金属流体产生加热、搅拌及制动等功能[5−8]。但如果哈兹列特结晶器内部存在“漏磁”现象,“漏磁”在铝合金液相流动过程中可能会产生电磁制动现象,对熔体流动产生不良影响。如果漏磁场强度足够大,将会严重影响熔体凝固过程,进而影响连铸坯的质量,铸坯质量对后续成品的组织和性能至关重要。均匀的结晶器内流场是获得高质量连铸坯的保证,流体紊乱将引起表面流速过大,弯月面湍动加剧,造成卷渣、连铸坯成分偏析等质量缺陷。有学者研究了连铸结晶器内流场分布规律,主要目的是使结晶器内熔体呈相对均匀的层流或者近似层流的流场分布[9−11]。本文作者主要针对结晶器中漏磁进行测量和模拟,采用磁流耦合有限元分析研究哈兹列特结晶器内磁场分布,探究磁场对铝合金连铸过程及凝固组织的影响。

1 实验

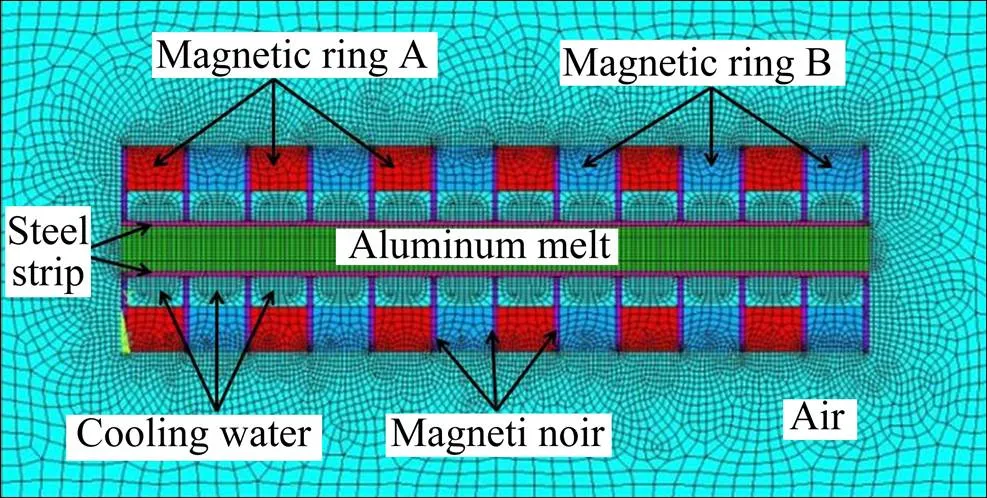

结晶器中磁场的实际测量采用高斯计逐点采集和矢量合成的方法。全面、直观的磁场分布采用有限元软件中的Electromagnetic模块进行数值模拟。铸造过程中磁辊为圆柱形,且测量结果表明仅在磁辊与钢带切面的垂直面上存在磁场,模拟时建立该垂直面的二维模型作为对象[12−14],结晶器内磁场二维模型及网格划分如图1所示。磁场模型用到的相关材料参数如表1所列[15−16]。

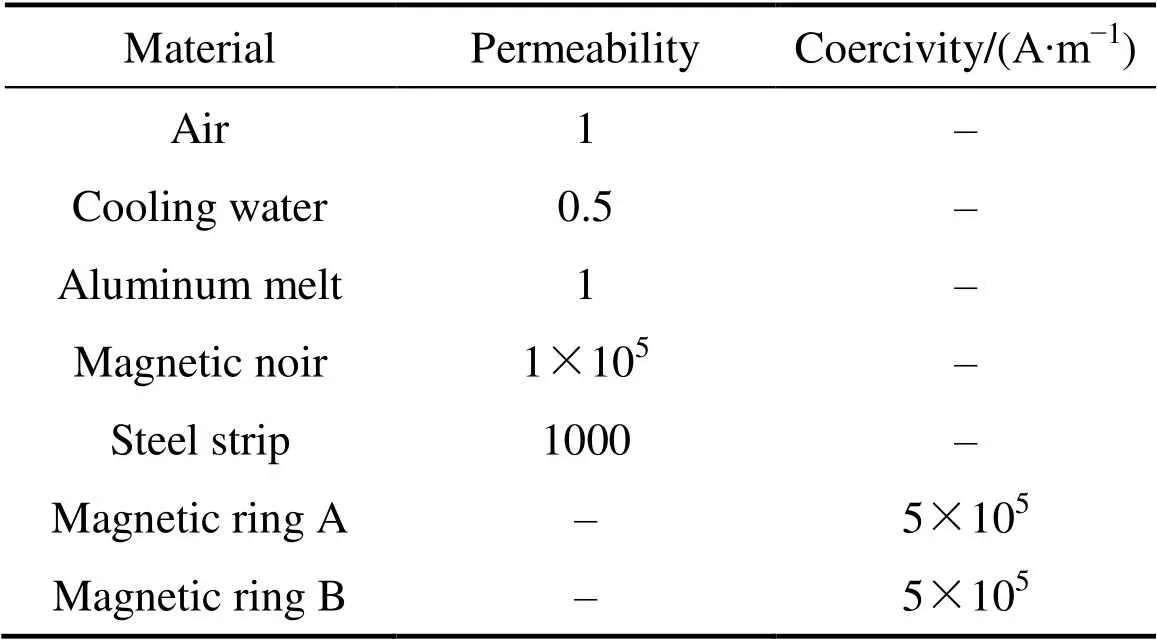

磁流耦合场模拟采用有限元软件中的MHD模块,根据结晶器结构,结晶器的流场采用workbench构建二维几何模型。由于连铸过程中熔体在距离入口1 m位置已经凝固,因此模拟时只考虑前两对磁辊的漏磁对熔体流动的影响。其他相关假设条件为:铝液为不可压缩流体、流动为稳态、入口速度均匀、出口流动充分发展、流体为牛顿体并呈层流流动,同时忽略实际连铸过程中坯壳的生长过程,认为在整个计算区域内只有金属液,只考虑液相区的流动。分析中涉及的铝熔体物性参数(取1系铝合金物性参数)如下,电导率为5×106S/m、热导率为192.5 W/(m·K)、比热容1086 J/(kg·K),其他相关参数如图2所示[17−18],其中温度场曲线和磁场分布曲线是由实际测量所得。浇注时浇注温度为690 ℃、浇注速度0.12 m/s。连铸坯表面采用金相组织、光谱成分、表面晶粒度等进行测试与分析。制备金相试样时腐蚀液采用混合酸腐蚀。

图1 结晶器中磁场分布模型及网格划分

表1 模型参数

2 结果与讨论

2.1 磁场矢量合成法测量结果及分析

磁感应强度是向量生产中常用的高斯计测量方法只测得了磁场的大小而没有表征磁场的方向。并且在使用霍尔探头的过程中轻微的位移就会使测试结果产生误差。引入的矢量合成法[19]是逐点采集连铸机结晶器内的磁场分布,能从一定程度上表征连铸中的漏磁现象。测试时使用精度为10−5T的LZ−643型高斯计,先将磁感应强度分解为轴和轴两个方向的分量B和B进行分别测试,再将测得的结果按矢量合成法合成为。

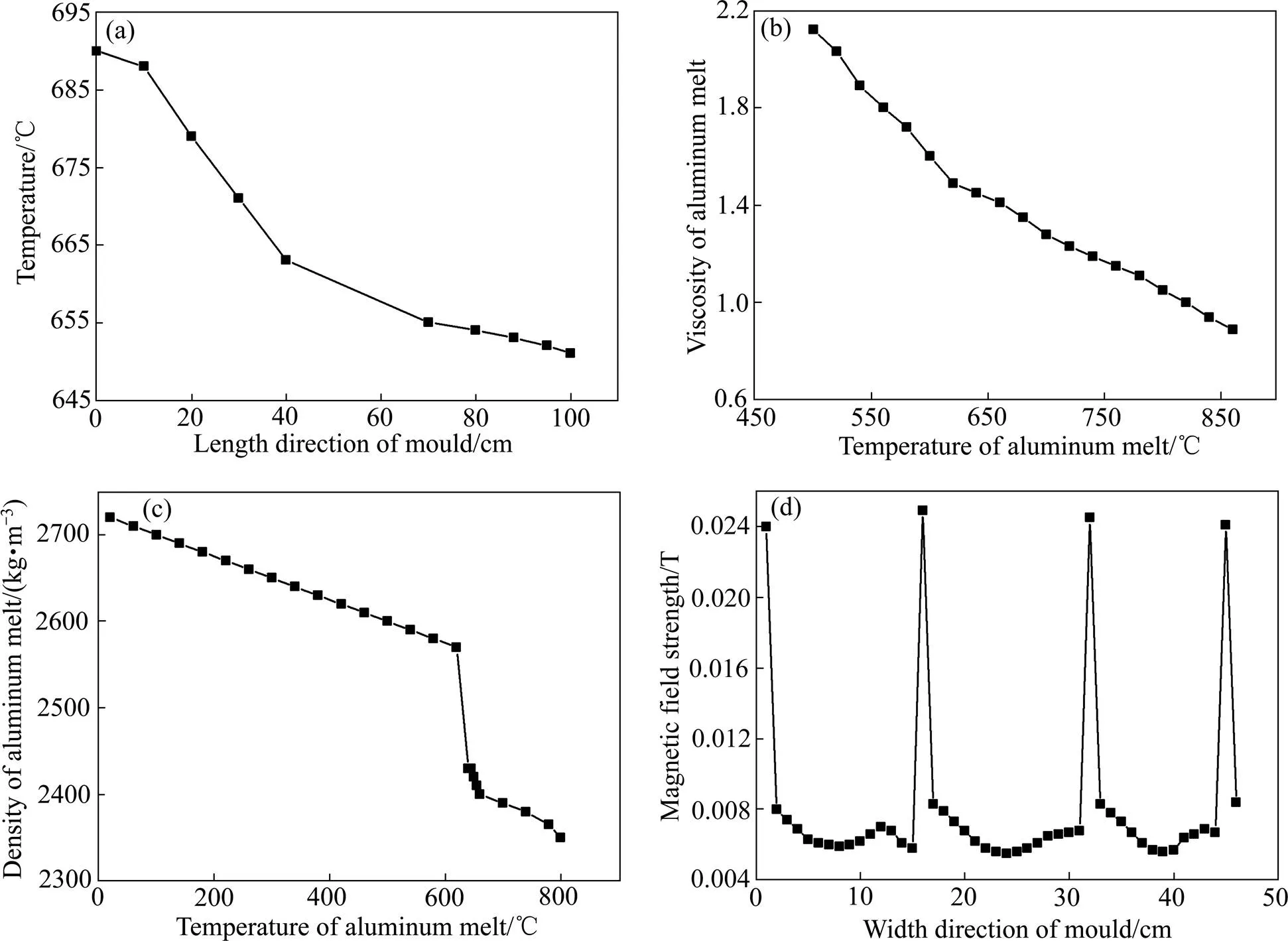

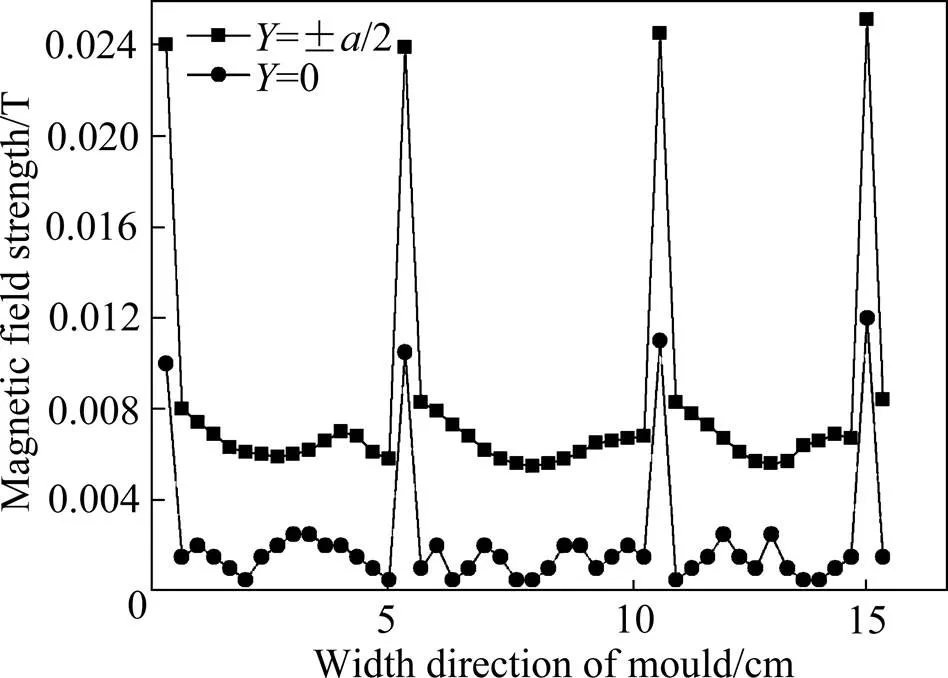

磁场发生装置与磁极结构如图3所示。其中,图3(a)显示了磁场发生装置由5对水平布置的永磁辊组成,第一对离铸嘴间距为27 cm,后面4对间距均为12 cm;图3(b)显示的是以第一对磁辊处结晶器的几何中心为原点,从左向右为轴的正方向,从下向上为轴的正方向,从前向后为轴的正方向。沿轴方向磁辄之间的距离为磁极水平间距,用表示;沿轴方向上下钢带表面之间的最短距离为磁极垂直间距,用表示;钢带到磁辊轴肩的距离用表示。规定磁极、磁轴与钢带形成的封闭空间(−/2>>−/2−或/2+>>/2)称为主磁场;结晶器内 (/2>>−/2)磁场称为漏磁场。矢量合成法测量结果表明,结晶器中确实存在磁场,仅在磁极与钢带切线(=0, 12, 24, 36)处存在漏磁,且近钢带处(=±/2)最大。在=0,12, 24, 36处,=±/2、和=0线上的横向磁场沿轴方向整体分布如图4所示的波浪形分布,最大磁场强度约为0.025 T。因为磁辊作用是吸附钢带,结晶器中存在的磁场是漏磁所致。

图2 磁流耦合模型的相关参数[17−18]

2.2 磁场有限元模拟结果及分析

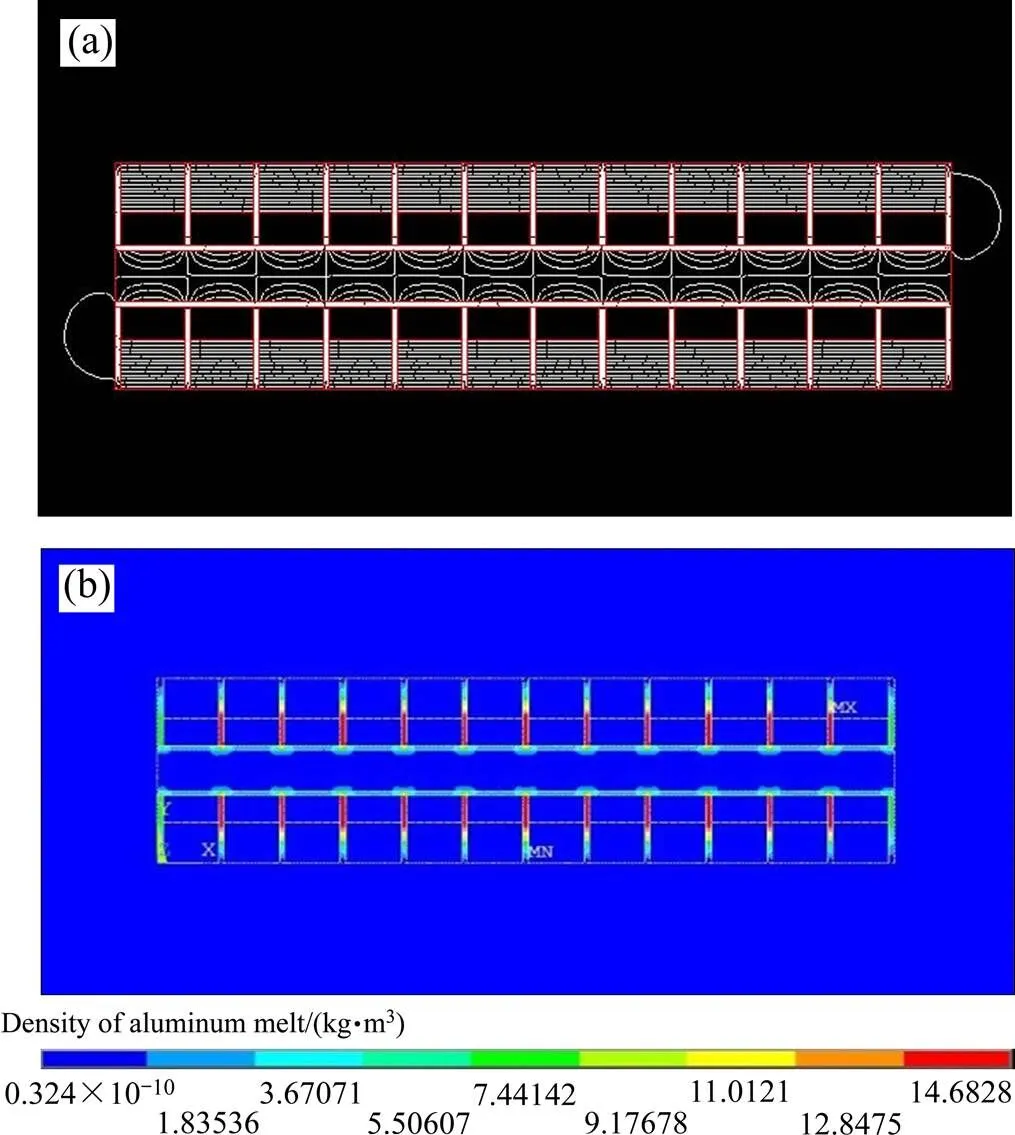

永磁辊产生磁场(相当于电路中的电源),磁辄和钢带的磁导率很高(相当于电路中的导线),一个理想的完整磁场回路为磁辊N极→磁辄→钢带→磁辄→磁辊S极。基于图3的磁场发生装置与磁极结构进行有限元模拟分析,结果如图5所示,其中图5(a)显示了磁感线回路,结晶器中磁场的磁峰对应在磁辄位置;图5(b)显示了相应的磁感应强度云图。从漏磁场所处位置以及主磁场与漏磁场的整体分布可以看出,虽然铝熔体的磁导率相对较低,但是磁场在经过鳍片到钢带的拐角处,仍会有部分磁场渗入结晶器中。也就是说“磁辊N极→磁辄→钢带→磁辄→磁辊S极”是主磁回路,而渗入结晶器内壁的磁场不在主磁力线上,是漏磁场。这是因为磁场从一种介质进入另一种介质时容易发生磁折射,磁场偏离主磁回路,产生漏磁现象。

图3 结晶器磁辊示意图

图4 磁场强度测量结果

图5 结晶器内磁场模拟结果

对结晶器内同一高度处磁场的实测结果和模拟结果进行对比分析,如图6所示。结果发现两者的磁场分布几乎一致,这表明在哈兹列特结晶器中确实存在这种高低起伏的波浪形磁场,且波峰位置是钢带与磁辄相切的点。模拟结果从一定程度上再现了矢量合成法测量结果的合理性。另由于磁辊是由永磁铁组成,实际生产过程中永磁铁的磁场强度会有一定衰减,因此模拟结果与测量结果的磁场强度峰值略有差别。但上述强度是否足够对铝熔体凝固过程产生影响,需结合铝熔体流动的磁流耦合有限元模拟结果进行深入分析。

图6 磁场强度实测和模拟对比图

2.3 磁流耦合有限元模拟结果及分析

和钢铁连铸机电磁制动系统类似,哈兹列特也是沿铸机宽度方向加了几道静磁场。不同的是前者是为了熔体减速设计而添加的直流电产生的,后者是由于吸附钢带的永磁辊产生的漏磁,无意识产生的电磁制动。前者磁场是均匀分布的,后者是波浪形的。

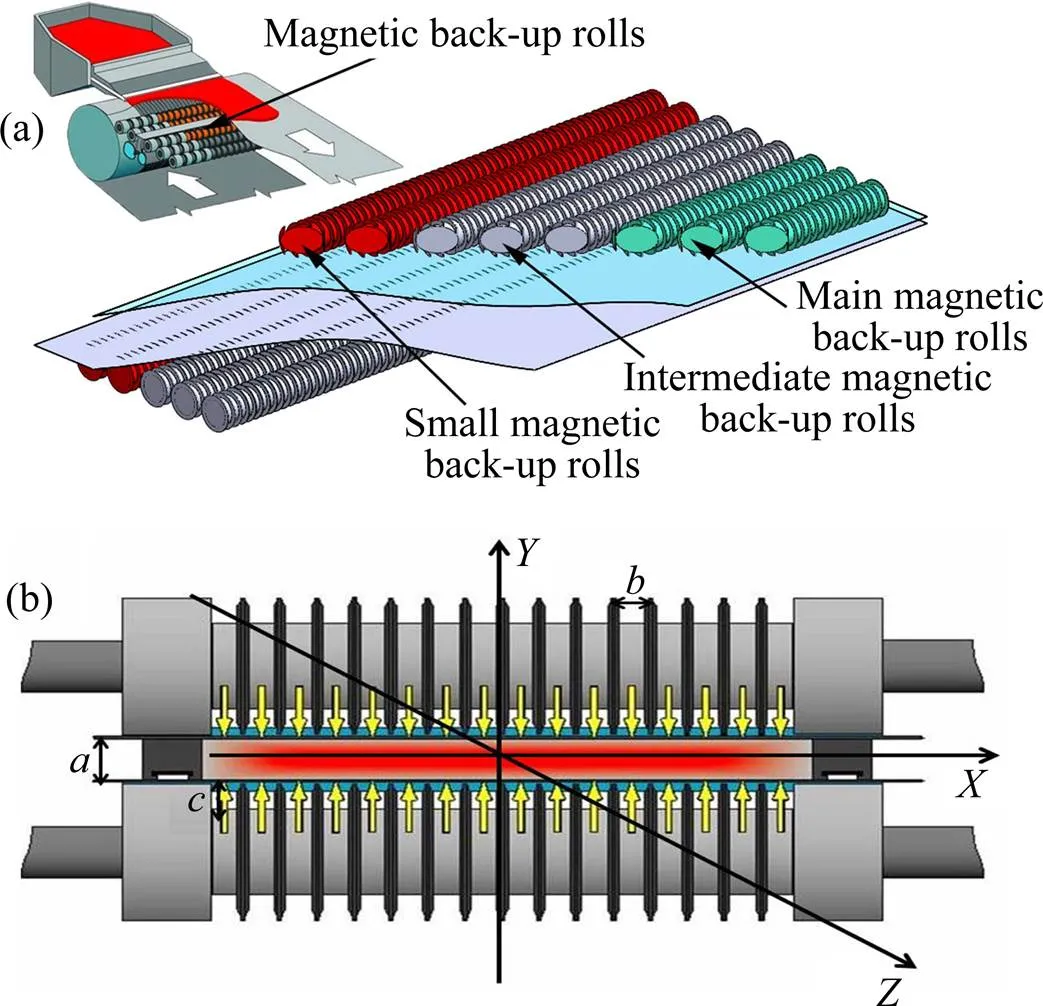

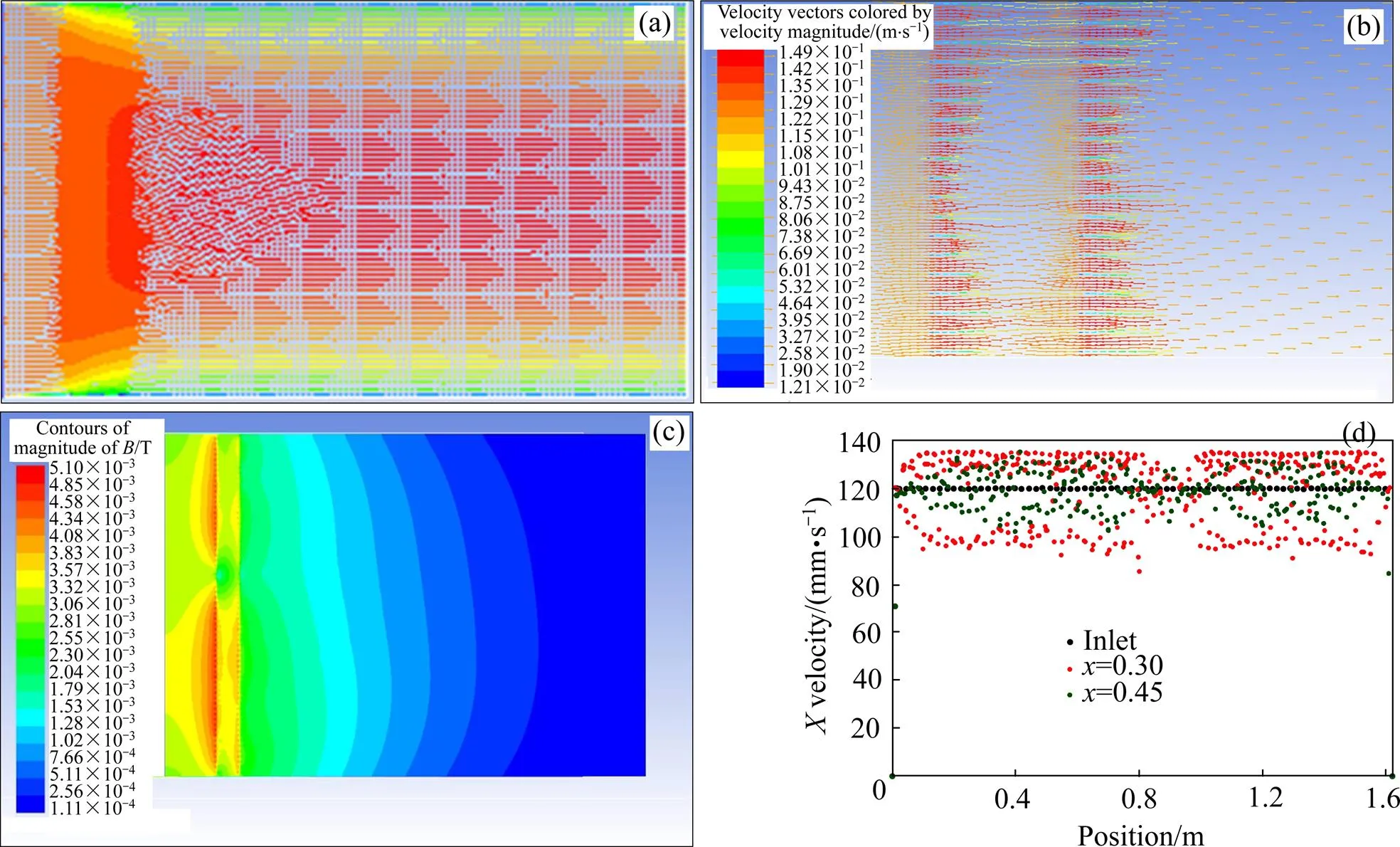

如图7(a)、(b)所示,在未加磁场时,结晶器内熔体呈相对均匀的“活塞”流动,在电磁制动下熔体流速会倾向波浪形分布。根据磁流体力学原理

式(1)、(2)中:为洛伦兹力;为感应电流;电磁为0;铝熔体电导率=5000000 S/m;流速=0.12 m/s;磁场强度=0~0.025 T。

计算可知洛伦兹力=0~375 N,这足以影响铝熔体的流动。由于洛伦兹力与熔体流速方向相反,且磁场强度呈波浪形分布,所以洛伦兹力在结晶器宽度方向上也是波浪形的,熔体在这样的电磁制动力下流速会倾向波浪形分布。但是,电磁场本身是一个磁生电及电生磁循环的过程;电磁场与凝固传输是一个双向耦合过程,流速变化对磁场也有影响[20],所以熔体流动不会呈现像磁场那样严格的波浪分布,而是不规则的紊乱状态。

如图7(c)所示,磁场受流场二次感应磁场影响,其叠加后的感应磁场分布与初始磁场分布明显不同。如图7(d)所示,在电磁制动情况下,理想的恒稳进口速度在距离入口0.3 m、0.45 m位置变的紊乱,说明磁区流股集中,流速呈“水纹”状。而熔体流速紊乱区发生在距铸嘴30~65 cm处,刚好在液相区末端和糊状区,凝固过程很容易产生成偏析。因为电磁制动主要发生在与钢带相贴的表面,可以推断这将严重影响产品的表面质量。

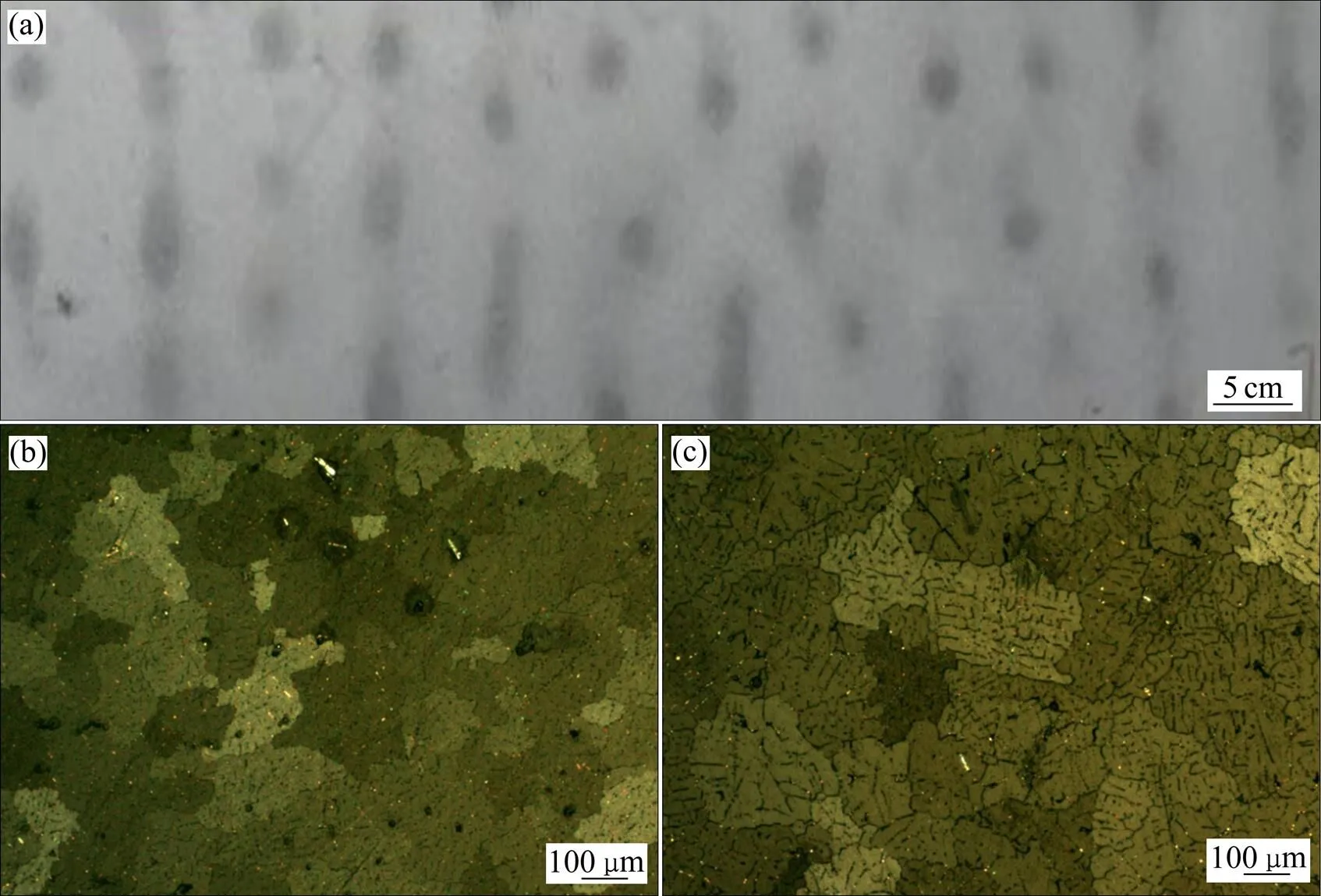

2.4 漏磁对连铸坯表面质量的影响

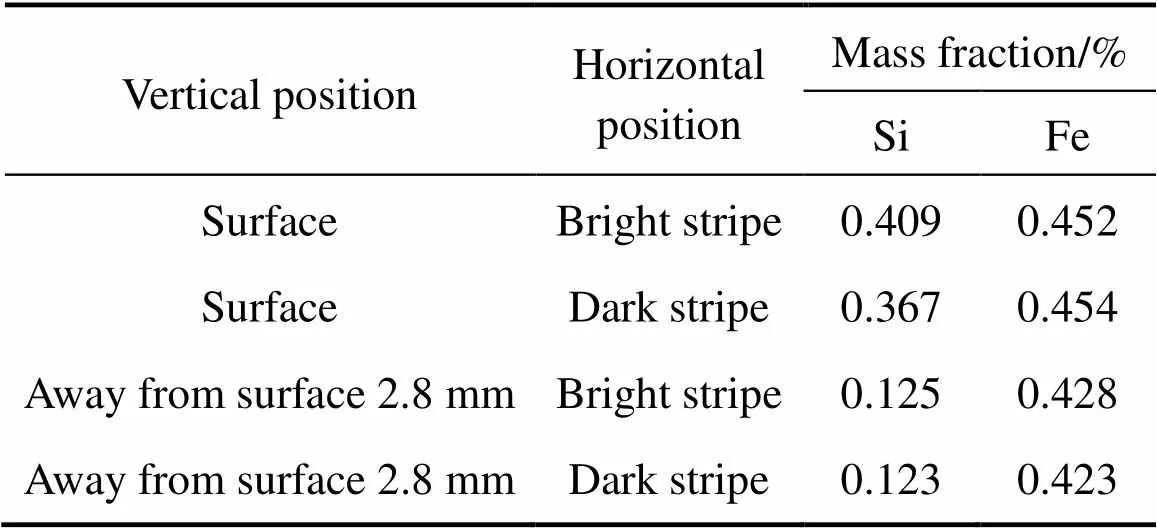

试样表面的宏观照片和金相照片如图8所示,连铸坯表面存在明显的明纹与暗纹现象。在不同的明纹与暗纹部位截取试样进行金相分析与晶粒度统计,结果表明表面明纹处试样晶粒平均直径为146.91 μm,暗纹处试样晶粒平均直径为206.07 μm,明纹处晶粒尺寸明显小于暗纹处。进一步对铸坯表面的明暗纹处试样进行光谱分析,各成分的平均含量如表2所列。结果发现,与连铸前铝液中的Si、Fe含量分别为0.12%、0.41%(质量分数)相比,连铸坯试样表面Si含量明显超高,且明暗纹含量也有差异,明纹Fe含量略高。将铸坯表面车去2.8 mm后的明暗纹试样的成分和炉前化验成分基本相符。表面Si含量高的原因可能是由于铸轧时钢带表面涂层掉落所致。从上述漏磁测量与磁流耦合的数值模拟结果可以看出,由于磁辊所产生的磁场穿过钢带,在结晶器中呈现波浪形的分布,且磁场主要分布在液相区和两相区的近钢带层,导致铝溶液凝固过程中近钢带层熔体流速相对中心区域较慢,流速快慢区域的不同导致合金成分在厚度方向的宏观偏析。而明暗纹处成分含量差异及晶粒度的不同可能均是由于漏磁引起铝熔体流动速度在结晶器宽度方向的变化,进而导致传热不均引起的。由于熔体流速沿结晶器横向呈现高低起伏的波浪形分布,为了使热量传输系统更加均匀,在钢带与熔体之间存在一层保护气体,流速不同的地方保护气体冲入量也会不同,进而导致热量传输能力的高低起伏。因此,一定程度上有助于形成铸板坯表面的明暗条纹及晶粒度的差异。

图7 磁流耦合模拟结果

图8 1235铸坯明暗条纹及其显微组织

表2 光谱成分分析结果

3 结论

1) 磁场分布模拟结果与采用矢量合成法测量的结果一致,结晶器中存在漏磁现象,磁场沿结晶器宽度方向呈波浪形分布,磁场强度最大高达0.025 T,波峰强度出现在钢带与磁辄切点处。

2) 漏磁会使铝熔体的流动紊乱,漏磁场下结晶器中铝熔体电磁制动的磁流耦合数值模拟结果与理论分析相符合,紊乱的铝熔体易于引起表面偏析等质量问题。

3) 铸坯表面存在成分偏析与明暗条纹,且明暗纹处的成分含量及晶粒度均存在差异。明纹处Fe平均含量略高,晶粒尺寸明显小于暗纹处。铸板坯表面质量的缺陷很有可能与电磁制动下熔体流动的不均匀性有关。

[1] 马道章. 连铸连轧—降低汽车用铝材高成本的好工艺[J]. 轻合金加工技术, 2006, 34(6): 6−7. MA Dao-zhang. CC process—a good process for removing bottle neck of high cost of aluminum materials for auto industry [J]. Light Alloy Fabrication Technology, 2006, 34(6): 6−7.

[2] SANDERS R E. Continuous casting for aluminum sheet: a product perspective[J]. Jom, 2012, 64(2): 291−301.

[3] SALVADOR M D, AMIGO V, REIG L, BLOEM C, CARSI M, CARUANA G. Mechanical and microstructural evolution of a 3xxx aluminium alloy made by hazelett process[J]. Revista De Metalurgia, 2007, 43: 424−433.

[4] 荣宝星. HAZELETT双带连铸机和连轧设备[J]. 上海金属, 1987, 8(4): 48−55. RONG Bao-xing. HAZELETT twin-belt continuous casting and rolling equipment[J].Shanghai Metals, 1987, 8(4): 48−55.

[5] 毛 斌, 张桂芳, 李爱武. 连续铸钢用电磁搅拌的理论与技术[M]. 北京:冶金工业出版社, 2012: 1−3.MAO Bin, ZHANG Gui-fang, LI Ai-wu. Theory and technology of electromagnetic stirring for continuous casting[M]. Beijing: Metallurgical Industry Press, 2012: 1−3.

[6] WANG Cun-long, CHEN An-tao, ZHANG Liang. Preparation of an Mg-Gd-Zn alloy semisolid slurry by low frequency electro-magnetic stirring[J]. Materials & Design, 2015, 84: 53−63.

[7] ZHANG Y H, RAEBIGER D, ECKERT S. Solidification of pure aluminium affected by a pulsed electrical field and electromagnetic stirring[J]. Journal of Materials Science, 2016, 51: 2153−2159.

[8] SIMLANDI S, BARMAN N, CHATTOPADHYAY H. Studies on transport phenomena during continuous casting of an Al-alloy in presence of electromagnetic stirring[J]. Transactions of the Indian Institute of Metals, 2013, 66: 141−146.

[9] THOMAS B G, ZHANG L F. Mathematical modeling of fluid flow in continuous casting[J]. ISIG International, 2001, 41(10): 1181−1193.

[10] TAKATANI K, TANIZAWA Y, MIZUKAMI, HNISHIMURA K. Mathematical model for transient fluid flow in a continuous casting mold[J]. ISIG International, 2001, 41(10): 1252−1261.

[11] 汤孟欧, 徐 骏, 张志峰, 白月龙. 环缝结构对电磁连铸流场和温度场的影响[J]. 中国有色金属学报, 2011, 21(5): 1123−1129. TANG Meng-ou, XU Jun, ZHANG Zhi-feng, BAI Yue-long. Effects of annulus gap on flow and temperature field in electromagnetic direct chill casting process[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 1123−1129.

[12] MAHMOUDI J, VYNNYCKY M, SIVESSON P, FREDRIKSSON H. An experimental and numerical study on the modeling of fluid flow, heat transfer and solidification in a copper continuous strip casting process[J]. Materials Transactions, 2003, 44(9): 1741−1751.

[13] RADY M, ARQUIS E, GOBIN D, GOYEAU B. Numerical simulation of channel segregates during alloy solidification using TVD schemes[J]. International Journal of Numerical Methods For Heat & Fluid Flow, 2011, 20(8): 841−866.

[14] EI-BEALY M O. Modeling of heat transfer and interdendritic strain for exuded surface segregation layer in the direct chill casting of aluminum alloys[J]. Metallurgical and Materials Transactions B-Process Metallurgy and Materials Processing Science, 2016, 47(1): 630−648.

[15] 李晓谦, 周伟华, 郭运涛, 郑益华. 辊套材料的导磁性对铸轧区磁感应强度的影响[J].中南大学学报(自然科学版), 2005, 36(4): 621−625. LI Xiao-qian, ZHOU Wei-hua, GUO Yun-tao, ZHENG Yi-hua. Influence of magnetoconductivity of roller shell on magnetic induction in roll casting zone[J]. Journal of Central South University, 2005, 36(4): 621−625.

[16] 陈兴润, 张志峰, 徐 骏, 石力开. 电磁搅拌法制备半固态浆料过程电磁场、流场和温度场的数值模拟[J]. 中国有色金属学报, 2010, 20(5): 937−945. CHEN Xing-run, ZHANG Zhi-feng, XU Jun, SHI Li-kai. Numerical simulation of electromagnetic field, flow field and temperature field in semi-solid slurry preparation by electromagnetic stirring[J]. The Chinese Journal of Nonferrous Metals. 2010, 20(5): 937−945.

[17] 张衬新, 张志峰, 徐 骏. 电磁搅拌作用下铝合金凝固组织的数值模拟[J]. 铸造技术, 2012, 33(3): 280−284. ZHANG Chen-xin, ZHANG Zhi-feng, XU Jun. Numerical simulation on solidification structure of aluminum alloy under electromagnetic stirrin[J]. Foundry Technology, 2012, 33(3): 280−284.

[18] 陈斌斌. 哈兹列特连铸铝合金板带凝固传热的数值模拟[D]. 郑州: 郑州大学, 2011: 25−28. CHEN Bin-bin. Numerical simulation on solidification and heat-transfer of Hazelett continuous casting of aluminum alloy slab[D]. Zhengzhou: Zhengzhou University, 2011: 25−28.

[19] 徐广镌, 赫冀成. 流动控制结晶器磁场分布的实验测试[J]. 金属学报, 2000, 36(9): 3−4.XU Guang-juan, HAO Ji-cheng. The experimental measurement of the distribution of the magnetic fields in FC mold[J]. Acta Metallurgica Sinica, 2000, 36(9): 3−4.

[20] 贺幼良, 杨院生, 胡壮麒. 电磁场作用下的金属凝固与成形[J]. 材料导报, 2000, 14(7): 3−7.HE You-liang, YANG Yuan-sheng, HU Zhuang-qi. Solidification and shaping of molten metals in electromagnetic field[J]. Material Review, 2000, 14(7): 3−7.

Magnetic flux leakage behavior and finite element analysis of Hazelett continuous casting machine

TIAN Jun-wei1, LU Guang-xi1, WU Li-hong1, 2, GUAN Shao-kang1

(1. School of Materials Science and Technology, Zhengzhou University, Zhengzhou 450001, China;2. Advanced Analysis & Computation Center, Zhengzhou University, Zhengzhou 450001, China)

The high magnetic property of support roll in Hazelett Continuous casting mold was desired to absorb the steel strip and maintain the smooth of steel strip in the casting process. But a “magnetic flux leakage” produced in the mold leads to the disorder of the flow field in continuous casting process and which has a bad effect on the quality of the late plate. A vector synthesis method of measuring magnetic field was used. By the finite element simulation and magnetohydrodynamic (MHD) analysis, the distribution of magnetic field in the crystallizer and electromagnetic braking process was revealed, which further provides guidance to optimize magnetic field and improves product structure. Finally, surface quality defect of casting blanks caused by the disorder of the flow field was explored.

aluminum melt; magnetic leakage; Hazelett continuous casting mold; finite element simulation

(编辑 王 超)

Project(111100310500) supported by Henan Major Science and Technology Program, China

2016-02-26; Accepted date:2016-06-30

WU Li-hong; Tel: +86-371-67739609; E-mail: wlh@zzu.edu.cn

1004-0609(2017)-02-0385-07

TG146.21

A

河南省重大科技专项资助项目(111100310500)

2016-02-26;

2016-06-30

吴立鸿,博士,副教授;电话:0371-67739609;E-mail: wlh@zzu.edu.cn