基于FLUENT棉花加工旋风除尘器结构优化设计

2017-04-06秦建锋桑小田张纪元

■秦建锋 桑小田 张纪元

〔郑州棉麻工程技术设计研究所,河南郑州450004〕

基于FLUENT棉花加工旋风除尘器结构优化设计

■秦建锋 桑小田 张纪元

〔郑州棉麻工程技术设计研究所,河南郑州450004〕

旋风除尘器凭借其高效、结构简单、易于维护等优良特性在棉花加工行业除尘领域应用较为广泛。籽棉采收过程中,不可避免地掺有一些细小的灰砂、泥土、干枯破碎棉叶或棉秆等杂物。特别是机采棉在烘干、轧花、清理等工序以及气力输送过程中与机器或输送管道击打、摩擦、碰撞等,待物料与气流分离后,大量的短绒、棉叶棉秆屑等粉尘随气流被排放到空气当中。国家标准GB 18353-2008明确规定,棉花加工企业作业场所空气中粉尘浓度不大于10 mg/m3,排向大气的粉尘浓度最高不超过120 mg/m3。目前,轧花厂旋风除尘器使用效果参差不齐。旋风除尘器的使用过程中出现以下问题:压力损失较大导致出现外吸花吸力不足影响棉花输送效率;大量粉尘排放车间与大气中,除尘效率越来越不能满足棉花加工行业国家环保标注要求。本文对棉花加工行业旋风除尘器进行了改进设计,在现有棉花加工厂使用的旋风除尘器的基础上提出了增加锥体式排灰斗的结构设计,并基于ANSYS FLUENT对旋风除尘器的锥形筒体长度等结构尺寸进行优化设计。

一、棉花加工粉尘特性

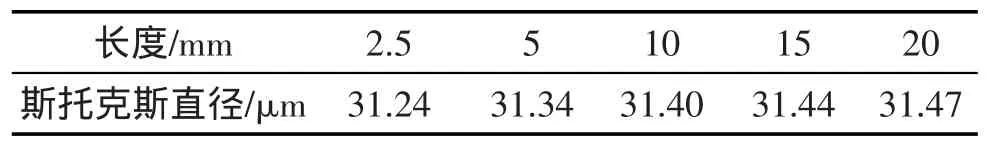

棉花加工粉尘主要包括棉秆、叶碎屑,短纤维等有机粉尘以及尘土等无极粉尘,并且数量分散度较大的是短纤维性粉尘。棉花加工中无极粉尘与普通粉尘特性基本一致,在流体分析中可以假定为球形粉尘,而纤维性粉尘形状是不规则的,多是长扁形的,其运动受与流体接触面的大小影响较大。针对不规则形状的尘粒,粒径的表示方法有定向径、筛分径、沉降粒径。在工业上棉纤维性粉尘多采用沉降的方法计算粒子直径。沉降法测量得到粒径有斯托克斯直径与空气动力学直径。根据文献知棉纤维的斯托克斯直径,如表1所示。从表中可以看出,棉纤维长度对纤维斯托克斯直径的影响不大,基本维持在31.38 μm左右,符合日本学者桶口健治证明的纤维性粉尘空气动力学直径仅同断面有关的规律。所以在后面的仿真分析当中可以忽略纤维长度对旋风除尘器除尘性能的影响。

表1 棉纤维斯托克斯直径表

二、旋风除尘器两相流的数学模型及边界条件

(一)湍流模型的选择及参数的设置

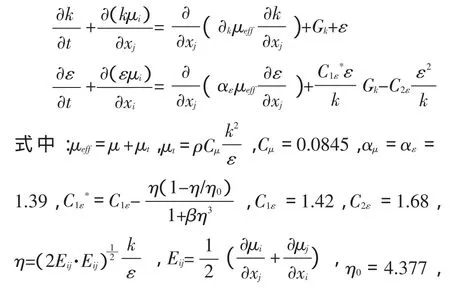

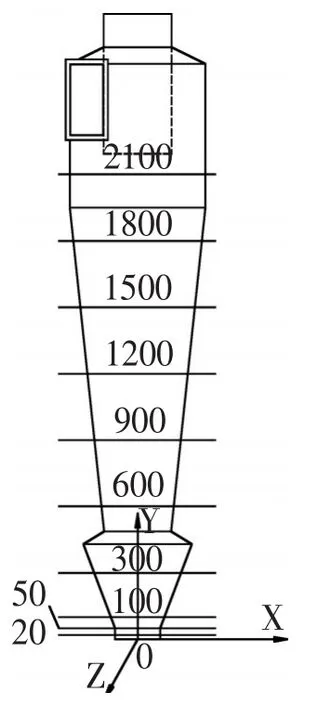

旋风除尘器内的流动属于复杂的三维湍流流动。本文假定旋风除尘器内部流动为各向同性的稳态不可压缩流体。气相所选用的数值计算方法是利用欧拉坐标系下的RNGk-ε湍流模型。RNGk-ε模型是标准k-ε模型的基础上提出的一种改进形式,并且适合于旋流占优的流动。RNGk-ε模型中k和ε的运输方程为:

(二)离散相模型

由于棉花加工含尘空气中纤维性粉尘的体积分数小于10%,并且可以忽略颗粒与颗粒之间的相互作用、颗粒体积分数对连续相的影响,本文采用相间耦合的离散相模型(DPM)。在拉格朗日坐标系下对颗粒的运动轨迹、分离效率及压力损失进行数值模拟研究。

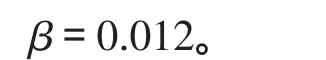

单个粉尘颗粒在运动过程中主要受力有:曳力、压力梯度力、附加质量力、Basset力、Saffman升力和Magnus力、重力等。由于棉纤维性粉尘颗粒尺寸较小、浓度稀疏,在旋风除尘器内流动过程中主要受流动阻力以及重力的作用,其他外力相对较小而忽略不计。根据牛顿第二定律,可以得出颗粒在拉格朗日坐标系下作用力微分方程为:

(三)边界条件

1.入口边界条件。

入口边界条件采用速度入口,以及入口的湍流强度以及水力当量直径。

入口速度为实际工况速度:12 m/s;

雷诺数ReDH由当量直径计算得出。

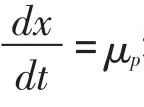

计算后得出的入口边界条件如表2所示。

表2 湍流强度及进口当量直径计算表

2.出口边界条件。

气流连续相的出口设置为自由发展outflow;排灰口为与实际应用一致,也采用不密封自由发展outflow的边界条件;入口以及排气出口颗粒相边界条件设置为escape。

3.颗粒入口。

假设粉尘颗粒在进口处均匀进入旋风除尘器,采用面射流源,并且颗粒的速度与进口处连续相的速度相同,也即12m/s;棉纤维粉尘的密度在1 500 kg/m3左右;经实际检测入口质量流为0.095 kg/s(皮棉清理管网)。

三、结构优化设计

(一)棉花加工旋风除尘器出现的问题

目前棉花加工厂旋风除尘器的使用存在除尘效率低,压力损失大,大量粉尘排向大气,且实际检测排放量远远高于国家保准120 mg/m3。通过实际观察分析,排除除尘器进气口、排气口以及排气口深入筒体内部深度等结构尺寸的因素。出现大量粉尘排出的原因是目前棉花加工厂旋风除尘器的使用方式,目前通常将旋风除尘器并联使用,为便于粉尘的排出,在旋风除尘器排灰口处通过方形管道连接排杂绞龙,排杂绞龙将粉尘排出。这样沙克笼排灰口直接与大气相连,没有一定的密封,再加上绞龙对粉尘的机械作用力,粉尘将会二次扬尘,尤其是纤维性粉尘,排灰口处出现返混现象。在旋风除尘器内旋流的作用下,大量粉尘将会从排气口排除。

(二)相关解决措施

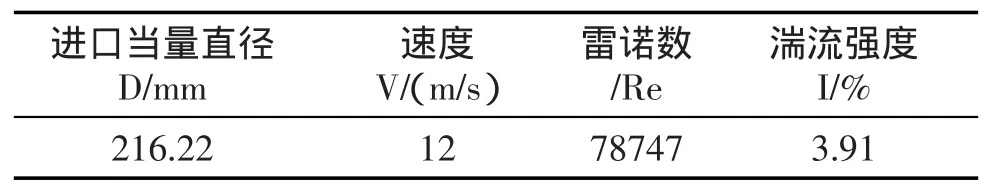

为解决目前轧花厂旋风除尘器使用中的问题,提出了一下改进设计:锥形筒体底部增加锥形排灰斗。这样锥体的下部腔体的突然增大,风速相对降低,锥体部分又可以形成二次增强外旋流,再次除尘,减少出现返混想象,返混粉尘也不易于进入内旋气流;另外,增加旋风除尘器锥体的长度尺寸,减少不完全密封对除尘效率的影响。增加锥体部分长度尺寸,也会减小锥体底部气流的速度,气流速度的降低将会减少返混现象,但是锥体部分长度尺寸过大,将会增加除尘的压力损失,外吸花力将会减小。为此,本文基于FLUENT对锥体部分尺寸进行优化设计,既减少返混现象的发生,也不会过大增加压力损失,保证实际生产的压力要求。结构优化后的旋风除尘器模型及结构尺寸,如图2所示。

图2 旋风除尘器三维模型及结构尺寸图

四、结构优化旋风除尘器数值模拟及结果分析

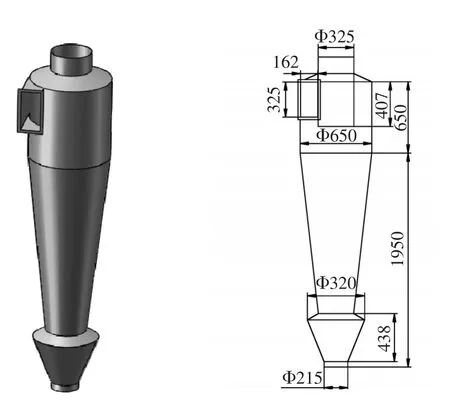

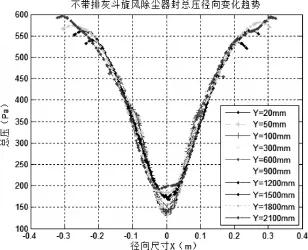

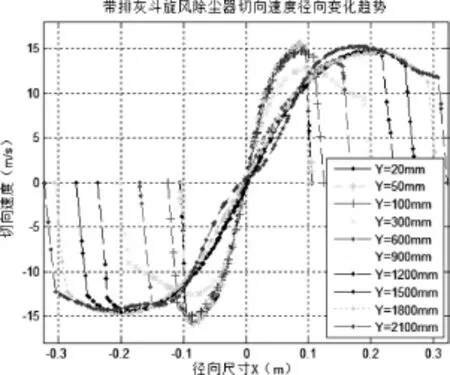

对结构尺寸的优化设计以及锥体式排灰口的增加,旋风除尘器内部性能参数将会发生显著变化。为便于对旋风除尘器性能指标的分析,在旋风除尘器XOY面上取Y等于2 100 mm、1 800 mm、1 500 mm、1 200 mm、900 mm、600、300 mm、100 mm、50 mm、20 mm处取X在[-3.3 3.3]范围内的7条径向线段,如图3所示。为验证提出的棉花加工旋风除尘器的优化设计的合理性,基于FLUENT对旋风除尘器的内部静压、动压、总压以及切向、径向、轴向速度分布情况进行了数值模拟以及性能分析研究。

图3 线段标记示意图

(一)压力分布

压力损失是旋风除尘器性能指标之一,为研究优化后旋风除尘器内部分布情况,对旋风除尘器内部的静压、动压以及总压的分布情况进行了数值模拟分析,并与优化前旋风除尘器进行对比分析。

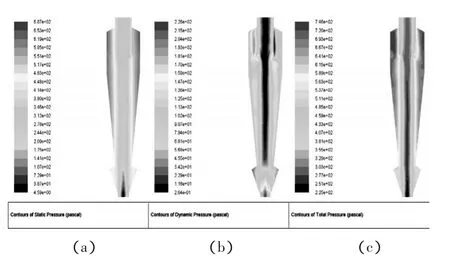

图4 静压、动压、总压分布云图

图5 优化前XOY面总压变化趋势

图6 优化后XOY面总压变化趋势

从图4为优化后XOY面静压、动压以及总压分布云图,可以看出优化后旋风除尘器内部压力分布对称性比较好,静压、动压以及总压在排灰口处均达到最小;图5与图6为优化前后旋风除尘器XOY面总压力分布变化趋势图,对比分析可以看出优化后旋风除尘器排灰口处压力比优化前压力稍大,增强排灰口出压力可以减少在大气压的作用下出现返混现象,并且压力损失完全控制在满足实际应用范围之内。

(二)速度分布

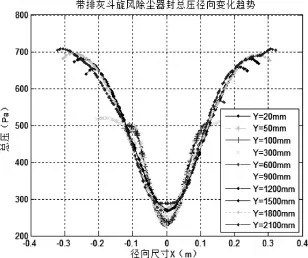

图7 轴向速度、切向速度、速度大小分布云图

图8 优化前XOY面切向速度变化趋势

图9优化后XOY面切向速度变化趋势

图7 为优化后XOY面的轴向速度、切向速度、速度大小分布云图,从图中可以看出各方向速度分布对称性较好,在旋风除尘器的排灰后附近速度均达到最小;图8与图9为优化前后旋风除尘器XOY面切向速度对比图,切向速度大小是影响旋风除尘器除尘效率的主要因素之一,较大的切向速度产生较大的离心力,易于粉尘排出,从图中可以看出优化后最大切向速度增加,切向速度增大,粉尘将收到较大的离心力,更有利于粉尘的捕集。

(三)优化后纤维性粉尘颗粒轨迹模拟

图10为优化后旋风除尘器颗粒轨迹模拟,从图中可以看出,纤维性粉尘运动轨迹,沿壁面进入捕集口被分离出来,对纤维性粉尘捕集率比较高。在棉花加工生产线实际应用当中,优化后旋风除尘器除尘效率明显提高,粉尘排放量未低于目前国家标准要求。

图10 优化后颗粒轨迹模拟

五、结论

本文针对棉花加工粉尘特性,提出了棉花加工旋风除尘器排灰口处增加锥形排灰斗改进措施,并基于FLUENT模拟分析优化后旋风除尘器内部压力、速度分布云图,进而旋风除尘器的结构尺寸进行了优化设计,通过理论分析以及实际应用验证了棉花加工旋风除尘器结构改进以及尺寸优化的合理性。☆