小规格合金棒材质量及效益提升浅析

2017-03-30许锌

许锌

[摘 要]为了提高小型圆钢产品的综合质量,提升产品的附加值,通过不断优化改造工艺设备,实现产线的自我升级,达到提升产品质量和产线经济效益的目的。

[关键词]圆钢;表面质量;水除鳞;定尺;收集弯曲

中图分类号:TG376.3 文献标识码:A 文章编号:1009-914X(2017)02-0006-01

1.前言

目前钢材市场对热轧优质圆钢以及合金圆钢的要求越来越严苛,除要求钢材的性能均匀一致外,更对钢材的表面质量和商品化包装提出了更高的要求。为了提高小型圆钢的综合质量,提升产品的附加值,这几年,莱钢特钢在轧制技术方面做了大量的工作,除了引进高精度轧制设备及辅助设备,另一方面也根据现有生产特点,通过不断优化改造工艺设备,实现产线的自我升级,达到提升产线经济效益和产品质量的目的。

2.质量提升采取的措施

2.1 采用高压水除鳞技术,提升表面质量

在热轧棒材生产线中,钢坯表面的炉生氧化铁皮是影响钢材表面质量的主要原因之一。由于炉生氧化铁皮的存在,不仅影响轧制过程中钢坯的正常咬入、加速轧槽磨损老化,同时也会使钢材表面产生凹坑、麻点、氧化铁压入等多种产品缺陷,影响产品质量。

2.1.1 高压水除鳞技术的优势

目前高压水除鳞技术已较为成熟,具有除净率高、适应钢种范围广、综合成本低(易于保养维修)等优点,在热态除鳞和冷态除鳞中得到了广泛应用[1]。

2.1.2 高压水除鳞技术的工作原理及使用效果

高压水除鳞的工作机理为:箱体内部头尾各安置一枚检测器(HMD)。红钢坯在进入除鳞箱时,检测器(HMD)检测到坯料头部时,从高压水喷嘴喷射高压高速水流打击到钢坯表面,在水流的冲蚀和剥离及热爆效应作用下,钢坯表面的鳞皮迅速从其表面脱落下来;在钢坯离开箱体时,尾部检测器(HMD)反馈信息,高压水泵中止工作。根据车间实际生产需求,除鳞压力在12—20MPa之间即可满足生产需求[1]。

高压水除鳞系统投入使用之后,一次性除掉出炉钢坯表面98%以上的氧化铁皮,因氧化铁皮导致钢材表面产生的凹坑、麻点、氧化铁压入等多种产品缺陷基本杜绝。

2.2 通过增设机械振动平台,提高包装质量

目前,小型后部工序生产φ16—φ30打捆时,容易出现钢材交叉、不理顺的情况下打捆,导致钢材局部弯曲,不能满足客户使用要求。同时严重影响产品包装质量,销售负面影响较大;2016年上半年仅两起小规格(φ16—φ30)质量异议索赔达四十余万元。急需对上述存在的问题进行消缺。

2.2.1 机械振动平台简单工作原理

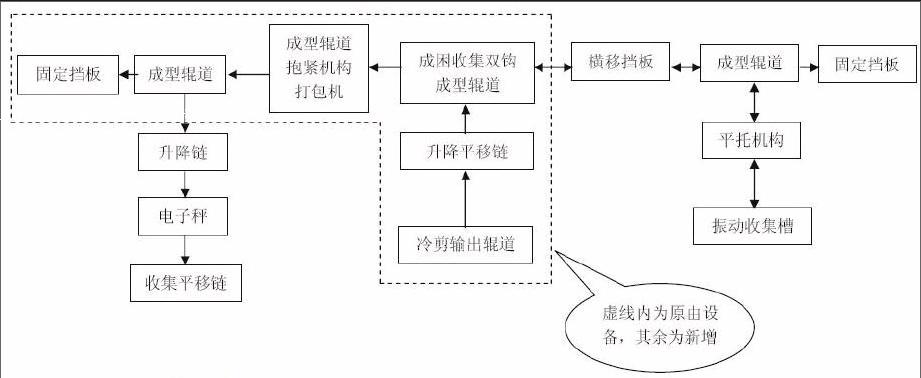

当车间生产小规格(φ16—φ30)时,圆钢通过振动平台振动后,圆钢在振动力的作用下自然理顺,在经过大平托,进入打捆辊道、成型器成型、打捆机打捆、齐头机撞头等工序[2]。工艺简介及工艺流程如下所示:

2.2.3 械振动平台使用效果

增设机械振动平台之后,打捆时经常出现的圆钢交叉、不理顺问题得到有效的解决,圆钢打捆后表面商品化形象明显提高,较好的满足客户使用要求。

3.效益提升举措

3.1 通过冷剪定尺机的创新改造,提高定尺精度。

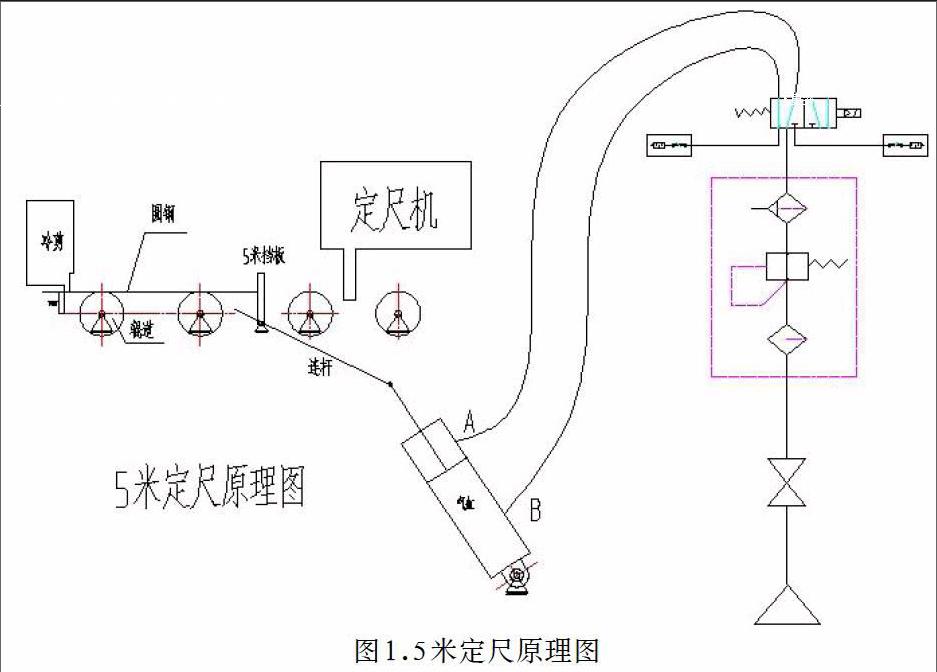

小型成材车间实施全定尺后,由于有时来料坯长度与工艺定尺精度要求相差极大,飞剪剪切成倍尺之后,不能满足定尺长度要求,造成尾部最后一剪达不到定尺机最短工作行程需求(定尺机实际工作范围为6-11m),导致剩余的棒材做废材处理,不利于成材率的提高,也造成了成本的巨大浪费。因此,车间讨论制定5m定尺机,针对短尺材做特定收集包装。

3.1.1定尺机创新改造及原理

在冷剪后增设5m定尺活动挡板,挡板由一根活动转轴带动转动,由气缸提供动力,由于现场有气动资源所以项目实施方便,项目实施后对于小于定尺材尺寸但大于5m的棒材使用5m定尺挡板定尺[2]。

3.1.2 定尺机改造后使用效果

原定尺机的最短定尺为6m,实施完全定尺生产后短于6m的棒材只能按照非定尺判废。在自主改造设计安装了5m定尺后,可将部分废材整合为定尺材,打捆包装销售给特殊顾客,整体成材率提升了0.3%,极大地降低了生产成本,每年可增加经济效益约为50余万元左右。

3.结束语

莱钢特钢小型合金钢棒材工艺设备优化与改进后,生产顺行,生产效率得到了極大的提高;工艺过程稳定,成品表面良好,产品质量大大改观;同时工人的劳动强度大幅度降低,成材率得到了提升,各项成本消耗指标均有降低,工艺设备优化达到了预期的效果。

参考文献

[1] 张风军,张国忠.轧钢生产高压水除鳞系统的设计[J].中国设备工程.2006(10).21~22

[2] 李曼云.小型型钢连轧生产工艺与设备[M].北京:冶金工业出版社,1998.163-171