600 MW机组凝汽器严重结垢原因分析

2017-03-29刘金祥袁新民马金臣查方林石磊

刘金祥,袁新民,马金臣,查方林,石磊

(1.贵州黔东电力有限公司,贵州黔东557702;

2.国网湖南省电力公司电力科学研究院,湖南长沙410007)

600 MW机组凝汽器严重结垢原因分析

刘金祥1,袁新民2,马金臣1,查方林2,石磊1

(1.贵州黔东电力有限公司,贵州黔东557702;

2.国网湖南省电力公司电力科学研究院,湖南长沙410007)

某600 MW亚临界汽包炉1号机在大修中发现凝汽器不锈钢管严重结垢的问题。对垢样的外观,垢量和成分进行了分析。从原水水质、运行控制、胶球清洗投运情况和阻垢缓蚀剂质量等方面调查了事故原因。调查结果表明,不锈钢管结垢严重是由原水水质易结垢且阻垢缓蚀剂加药控制存在偏差,胶球清洗投运不正常等多重因素共同造成的。

凝汽器;不锈钢管;结垢;阻垢缓蚀剂

某600 MW亚临界汽包炉1号机2008年投产,其循环冷却水采用二次循环,浓缩倍率按3倍设计,2台9 000 m2的冷却塔,循环冷却水补充水为地表水,凝汽器管材为TP304不锈钢,输水管道为Q235碳钢。2台机组循环总量为134 774 m3/h,循环水补充水量2 780 t/h,排污量243 t/h。循环水系统采用加阻垢缓蚀剂处理,加药方式采用连续式投加。2014年4月该机组大修检查发现凝汽器不锈钢管有明显结垢,垢量最高达395.96 g/m2,厚度约0.5 mm,按文献〔1〕结垢评价标准为二类,接近三类。

1 事件调查经过

1.1 现场检查情况

现场检查凝汽器管结垢情况见图1。由图中可见,凝汽器管内壁结垢普遍,呈深灰褐色,个别不锈钢管结垢呈浅蓝色或褐黄色。对凝汽器管随机割管,管内水垢分两层结垢,外层疏松易脱落;内层结垢紧密,质地坚硬,内层水垢呈灰白色。

图1 凝汽器管内壁结垢情况

1.2 垢量分析

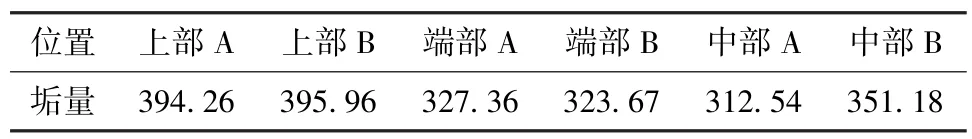

对凝汽器不同位置取样进行垢量分析,见表1。

表1 凝汽器管结垢量g/m2

从分析结果看,其最高结垢量达395.96 g/m2,测试垢厚度约0.5 mm,结垢已十分严重。

1.3 垢成分分析

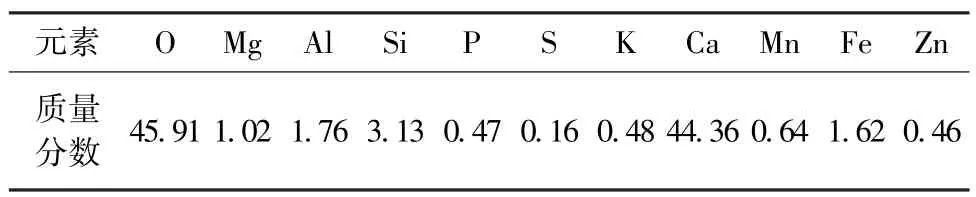

刮取管内垢样进行成分分析,结果见表2。

表2 管垢成分(EDS能谱分析)%

从分析结果看,主要成分包括钙44.36%,镁1.02%,硅3.13%等易形成硬垢的成分,应是阻垢效果不佳导致,此外还有磷、锌、铁等成分,应是阻垢剂成分和腐蚀产物在管壁内沉积的产物。

1.4 原水调查分析

查阅电厂原水全分析数据,主要指标见表3。

表3 原水分析数据

从分析数据看,电厂循环水原水为弱碱性水,硬度和全硅含量均较高,根据朗格利尔饱和指数判断原水浓缩至3倍后有明显结垢倾向。

1.5 循环水控制及水质调查

查阅电厂2013至2014年循环水处理情况和分析报表,电厂1号机组循环水采用加阻垢缓蚀剂和杀菌灭藻剂处理,浓缩倍率控制在3倍内,根据电厂运行报表计算日常阻垢缓蚀剂加药量在5~10 mg/L,循环水中总磷控制在2~4 mg/L,余氯控制在0~0.2 mg/L,浊度在5~20 NTU范围波动。

1.6 凝汽器胶球清洗投运情况

从垢的形貌看,外层水垢较粗糙,易脱落,有软垢附着在壁上,证明电厂胶球清洗投运有不正常的情况。查阅电厂胶球清洗投运、收球等记录,亦未达到100%。

1.7 阻垢缓蚀剂质量检查

静态试验:加阻垢缓蚀剂15 mg/L阻垢率为79.59%,加25 mg/L阻垢率为89.17%,药剂阻垢率偏低,阻垢效果一般。

动态模拟试验:加阻垢缓蚀剂20 mg/L,浓缩倍率控制在3.5倍左右〔2〕,污垢热阻为2.009 7× 10-4m2K/W,符合标准。

腐蚀试验:加入20 mg/L阻垢缓蚀剂并浓缩至3.5倍,对TP304不锈钢的腐蚀速率为0.001 5 mm/a,符合标准,对Q235碳钢的腐蚀速率为0.345 2 mm/a,超过标准。

2 原因分析

电厂循环水原水为硬度、全硅含量高的弱碱性易结垢水,使用的阻垢缓蚀剂阻垢、缓蚀性能与加药量关系甚大〔3〕,电厂未完全按评价试验给出的加药量进行加药(试验要求加药量20 mg/L,实际加药量为5~10 mg/L),易导致管内结钙、镁和硅垢等硬垢〔4〕。2013年前电厂杀菌灭藻处理采用人工投加次氯酸钠方式,2014年采用人工投加三氯异氢脲酸方式,余氯控制在0~0.2 mg/L偏低,且未投加其它非氧化性杀生剂和黏泥剥离剂,易导致管内滋生微生物,产生黏泥〔5〕,胶球清洗投运有不正常的情况,产生的黏泥等软垢未及时清除,易在管内沉积成垢。循环水浊度波动大,最高达20 NTU,高浊水中悬浮物低流速时易在管内沉积。

综合以上分析,1号机组凝汽器管结垢量偏大的原因是易结垢原水且加药处理控制存在偏差,胶球清洗投运不正常等多因素导致。

3 处理措施或建议

1)根据垢量、结垢厚度分析结果,1号机组凝汽器管已达到文献〔6〕DL/T957—2005《火力发电厂凝汽器化学清洗及成膜导则》化学清洗的要求,建议对凝汽器进行化学清洗。亦可采用高压水枪清洗与人工清除相结合的方式处理,并在以后正常运行时适时进行在线清洗,投加适量渗透剥离剂,确保凝汽器端差得到有效降低〔7〕。

2)调整阻垢缓蚀剂加药量,首次加药剂用冲击式投加,加药量可按50 mg/L控制,正常运行采用连续加药方式投加,按20 mg/L控制,同时根据加药量对循环水总磷控制指标进行调整。或重新进行筛选试验选择阻垢、缓蚀效果更好的阻垢剂。

3)改变杀菌灭藻加药方式和加药量,建议电厂修复二氧化氯发生器并采用间断运行方式加入二氧化氯,控制余氯0.1~1 mg/L,同时人工定期投加非氧化性杀生剂和剥离剂,如季胺盐等。

4 总结

1)循环水处理阻垢缓蚀剂的选择非常重要,电厂要对使用的药剂开展针对性的动态模拟试验,确定适合本厂水质的最优加药量和控制指标。

2)在机组运行时要保证胶球系统的良好运行,防止黏泥等沉积的发生。

3)考虑循泵节能、端差控制和凝汽器系统阻垢的要求,机组运行时循环水流速应大于1.0 m/s。

4)凝汽器系统存在一定腐蚀,电厂可对凝汽器水室堵板采取阴极保护等防腐处理措施,防止发生电化学腐蚀;检修停机时应将凝汽器的循环水放净,保持凝汽器处于通风状态,减缓停用腐蚀。

5)正常运行时要避免长时间不补水及短时间大量补水,以免造成循环水浓缩倍率过高、过低以及循环水碱度和pH值的波动,给系统防腐、防垢造成不利影响。

〔1〕国家能源局.火力发电厂机组大修化学检查导则:DL/T 1115—2009〔S〕.北京:中国电力出版社,2009.

〔2〕祝欢,陈颖敏,寇利卿,等.循环冷却水浓缩倍率对凝汽器管路的腐蚀和结垢趋势〔J〕.电力环境保护,2009,25(4): 52-54.

〔3〕张振东,耿卫众.凝汽器腐蚀结垢性故障的诊断〔J〕.华电技术,2011,33(11):37-40.

〔4〕周本省.工业冷却水系统中金属的腐蚀与防护〔M〕.北京:化学工业出版社,1995.

〔5〕邵罡北,李东.300 MW机组空冷凝汽器结垢分析及处理〔J〕.山西电力,2013,179(2):52-55.

〔6〕中华人民共和国国家发展和改革委员会.火力发电厂凝汽器化学清洗及成膜导则:DL/T957—2005〔S〕.北京:中国电力出版社,2005.

〔7〕徐敬玮,姜国策.330 MW机组不锈钢管凝汽器化学清洗〔J〕.清洗世界,2009,25(3):38-42.

600 MW unit's condenser severe scaling analysis

LIU Jinxiang1,YUAN Xinmin2,MA Jinchen1,ZHA Fanglin2,SHI Lei1

(1.Guizhou Qiandong Power Co.,Ltd,Qiandong 557702,China;

2.State Grid Hunan Electric Power Corporation Research Institute,Changsha 410007,China)

A severe scaling problem of a 600MW subcritical unit's condenser stainless steel tubes was discovered during the overhaul.The appearance,mass and composition of the scale sample were detected.The possible reasons of the quality of raw water,the operation control of circulating water,the commission of rubber balls and the quality of scale inhibitor were analyzed. The investigation showed that the severe scaling was caused by scaling sensitive raw water,the bad operations on the scale inhibitor and the un-normal cleaning mode of rubber balls.

condenser;stainless steel tubes;scaling;scaling inhibitor

TK264.11

B

1008-0198(2017)01-0056-03

10.3969/j.issn.1008-0198.2017.01.014

刘金祥(1971),男,本科,湖南岳阳人,主要从事火力发电厂运行管理工作。

2016-05-13