可拆式钢筋桁架模板截面力学性能试验和计算方法

2017-03-29史庆轩杨超望

史庆轩 杨超望

摘要:通过对全尺寸可拆式鋼筋桁架模板在施工阶段的截面力学性能试验,研究了其在单调荷载作用下的破坏形态以及受力机理。并分别采用荷载一挠度曲线法和极限弯矩法计算了截面特性。分析表明:施工阶段可以采用上下弦连续的桁架计算模型,荷载一挠度曲线法计算结果与理论值偏差较大,其原因是:试件破坏过程由变形控制,而非强度,以及由于连接件与钢筋的相对滑移产生的附加挠度,极限弯矩法计算值与理论值较为吻合。在此基础上,给出了简支或等跨连续(两跨)梁计算模型的最大无支撑长度的建议值。

关键词:可拆式模板;钢筋桁架;变形;极限弯矩法

中图分类号:TU398.9

文献标志码:A

文章编号:1674-4764(2016)06-0046-08

国外在20世纪20年代就开始使用叠合结构楼盖形式,60年代压型钢板作为永久模板和施工平台大量应用,Von等提出有效宽度计算压型钢板截面特性。中国最初应用的叠合楼板体系为非组合压型钢板和组合压型钢板,并进行抗弯性能试验以及采用不同方法计算其截面特性,并对计算结果进行了分析比较等。但压型钢板存在明显的不足,为保留其优势又能有效地规避不足,钢筋桁架楼承板应运而生。其中,Lok等从钢筋桁架夹芯板的抗弯、抗剪、抗扭承载力进行截面特性计算理论研究;童根树等进行自承式钢筋桁架楼板的抗弯承载力试验,采用不同的计算方法确定其截面特性,并对结果进行对比分析,最终确定试件的截面惯性矩I和抗弯模量w。但对于这种新型的可拆式钢筋桁架模板截面特性无任何研究。在此背景下,参考现有相关研究成果基础上进行单跨简支可拆式钢筋桁架模板施工阶段抗弯承载力试验,由此得到可拆式钢筋桁架模板的截面特性,从而为这种新型模板的理论研究以及实际工程的设计和施工做出参考依据。

1.试验概况

1.2试验装置和加载方式

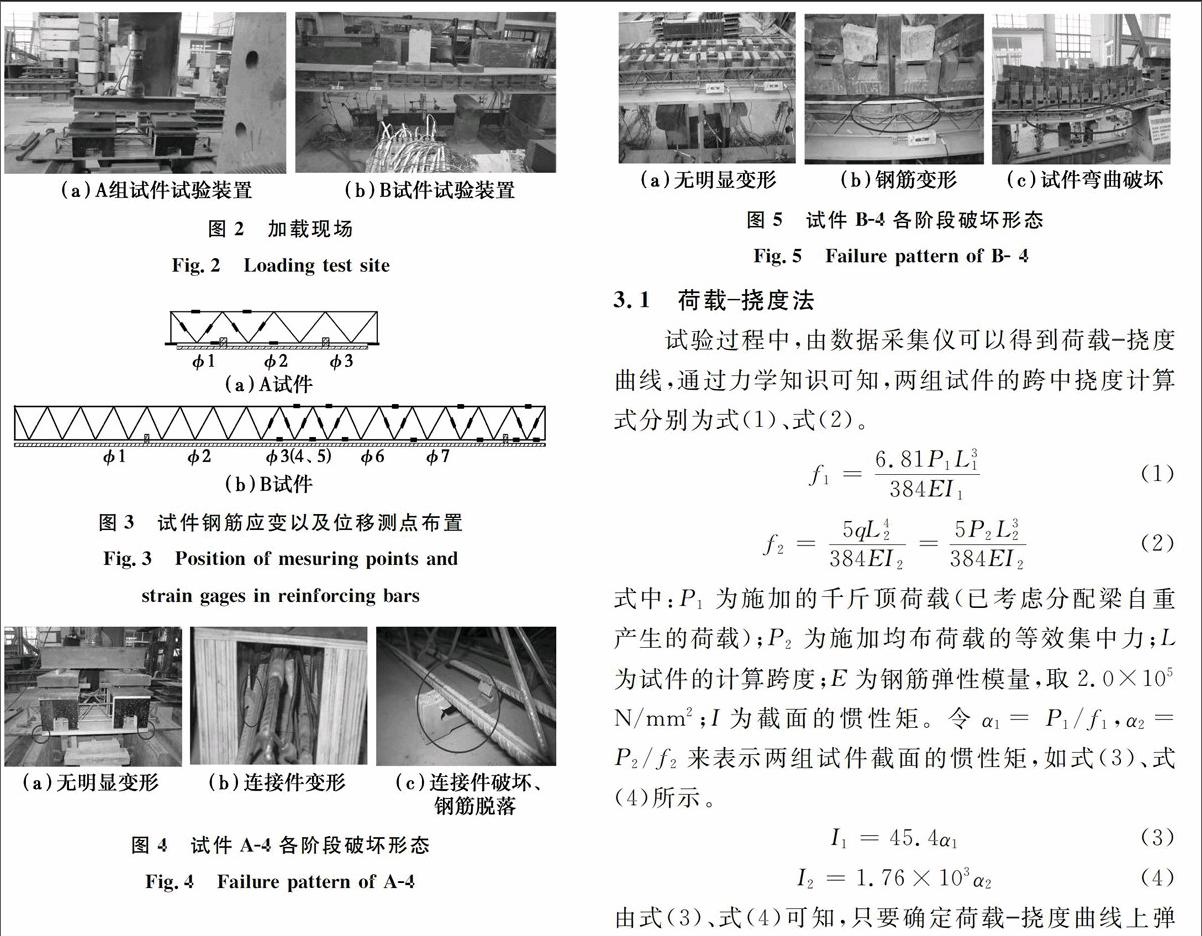

为模拟可拆式钢筋桁架楼承板在施工阶段试件和混凝土自重下的受力性能,试验选用简支梁加载方案,为保证试件在水平方向的自由移动,在构件一端使用一个滚轴支座。第1组试件(A1~A12)由于试件尺寸较小,不便于均布荷载直接施加于楼承板上,因此,采用集中力模拟均布荷载对简支板进行等效加载,为了更好地模拟均布荷载的施加,防止局部荷载过大而引起的受力不均匀,单调静力荷载采用二级分配梁系统通过10t千斤顶施加,在长跨和短跨的八分点位置,用竖杆撑起4个托板,在托板上施加集中荷载,第2组试件(B1~B8)采用荷重块直接均匀铺设在楼承板上以模拟均布荷载,加载示意见图2。对第1组试件,分别在钢筋桁架的上弦、腹杆、下弦位置处布置应变片,以测量不同受力阶段的钢筋应力,在计算跨度三分点处分别布置位移计,由于是两榀钢筋桁架,在每榀跨中布置位移计,第1组试件共3个位移计,以求得试件的整体变形。位移计以及应变布置见图3(a)所示;对于第2组试件,在钢筋桁架上布置应变片,考虑到试件的内力分布,跨中附近的桁架上、下弦杆和腹杆上多布置应变片,在两端的桁架上、下弦杆和腹杆上少布置应变片,在第2组试件跨中、四分点及八分点处共布置7个位移计以测得不同位置处的挠度,同时在连接扣件上布置5个位移计以测得连接扣件与钢筋的相对滑移,具体的位移计布置位置,见图3(b)所示。

2.试验现象分析

A组钢筋桁架楼承板:以A-4试件为例,当加载等效集中力较小时,试件无明显变形;当等效集中力达到8kN后,跨中位移增大较快,连接件产生变形,下弦钢筋逐渐从连接件中滑出;当等效集中力达到9.28kN时,连接件破坏或钢筋与连接件完全脱落,致使构件丧失承载力,底部模板与端部钢板相互错开,加载点变形较大,钢筋无任何屈曲变形现象。破坏形态如图4所示。

B组钢筋桁架楼承板:以B-4试件为例,当荷载达到4kN之前,试件无明显变形;继续施加荷载至7.2kN时,跨中上弦钢筋出现明显变形;加载到达8.32kN时,跨中三榀上弦钢筋突然同时受压屈曲试件整体失稳破坏,下弦钢筋和腹杆钢筋均无明显变形,破坏过程急为突然,毫无预兆,试件变形较大。楼承板即使发生很大程度的弯曲但未出现劈裂,连接件性能完好,其与钢筋无明显滑移现象。破坏形态如图5所示。

通过上述试验现象可以看出:

1)楼承板采用简支梁加载,加载点在四分点处,从受力角度讲,跨中仅受到最大弯矩的作用,而加载位置不仅受到最大弯矩作用,还受到直接荷载作用,因此,其纯弯段靠近连接件位置处更易发生破坏,这也与试验破坏形态相一致,最终因连接件破坏致使试件丧失承载能力。

2)桁架楼承板破坏为跨中上弦钢筋屈曲破坏,整个试件为弯曲破坏,与力学模型预计破坏形态相一致,但破坏时具有突然性。在实际工程中为减少施工阶段的挠度以及避免这种现象发生,可采取设置临时支撑的方法进行加固,建议采用多跨连续梁模型进行计算和施工。

3.截面特性计算

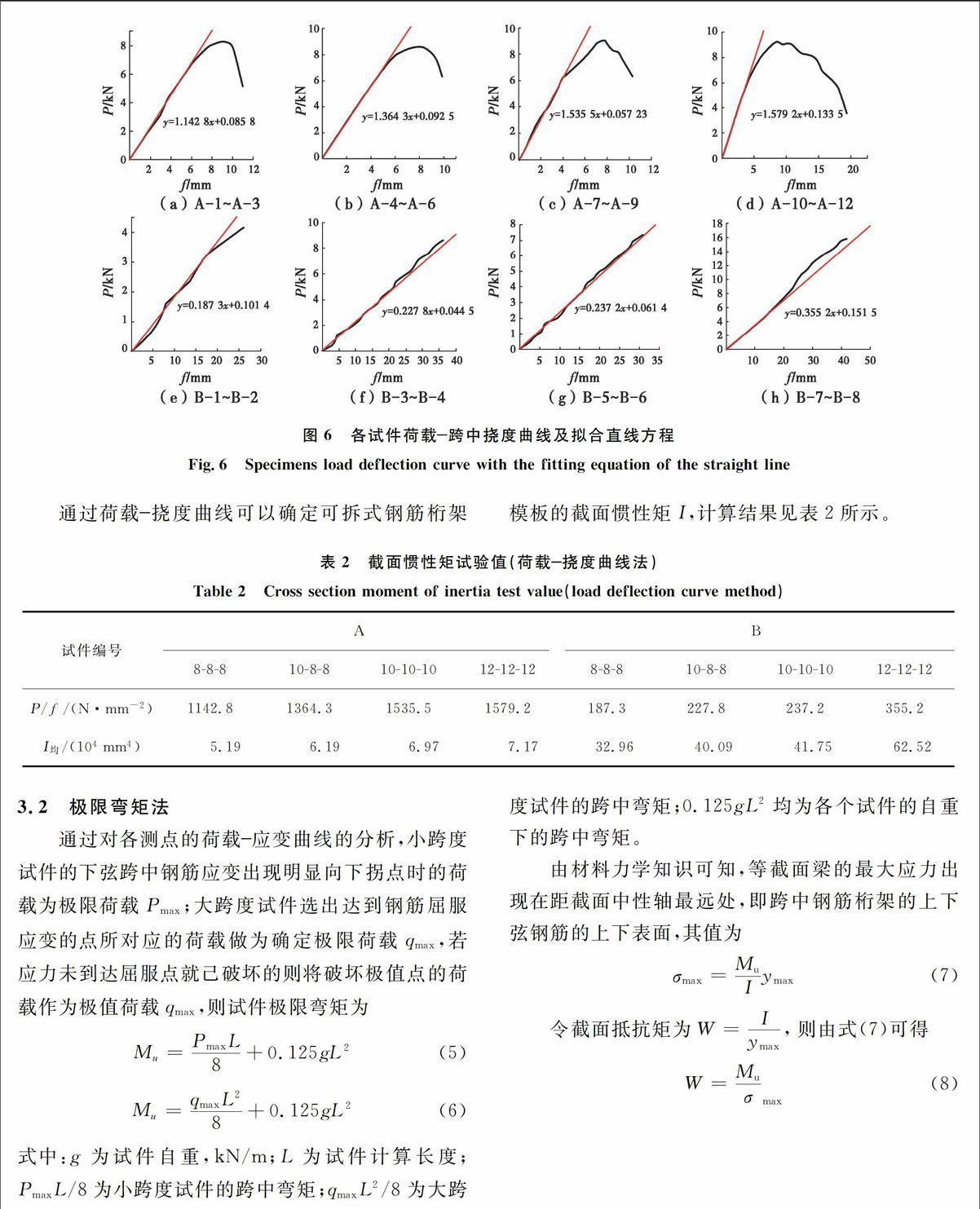

对于可拆式钢筋桁架模板截面特性计算,采用以下两种方法计算可拆式钢筋桁架模板的惯性矩,分别是:1)根据荷载一挠度曲线确定;2)极限弯矩确定;从而确定出这种新型楼板的截面特性。由式(3)、式(4)可知,只要确定荷载一挠度曲线上弹性阶段的P/f,即可求得板的截面惯性矩。根据《组合楼板设计与施工规范》(CECS 273:2010)(简称组合楼板规范)要求,可拆式钢筋桁架模板在自重及施工活荷载作用下的挠度限值为min(L/180,20),因此在荷载一位移曲线上P≤Pmax和f≤min(L/180,20)的弹性阶段做切线,则切线斜率即为P/f,即可得到各试件的截面惯性矩实测值I。各个试件的试验荷载一挠度曲线和拟合直线方程如图6所示。

对于试验所完成的可拆式钢筋桁架模板,假设钢筋桁架上下弦钢筋距中性轴的距离为y1和y2,令中性轴上下部分的截面抵抗矩分别为w2和w2,则式中:σ1,max和σ2,max分别为极限荷载下跨中上下弦钢筋上下表面的钢筋应力,其值为实测应变与钢筋弹性模量的乘积;可以利用试验中实测的不同荷载下上下弦钢筋的应变值,绘制出y1/y2曲线,从而确定可拆式钢筋桁架模板截面的中和轴位置。

采用极限弯矩法计算得可拆式钢筋桁架模板截面惯性矩见表3所示。

4.结果对比分析

对于施工阶段可拆式钢筋桁架模板截面惯性矩的理论值Io的计算模型参考文献腹杆铰接,上下纵向钢筋连续的模型,并未考虑底模板的作用,因为底模板并未与下弦钢筋直接连接,而是通过一个连接件间接作用;由材料力学可知截面惯性矩与外界受力情况无关,而仅与截面的形状与尺寸有关,全截面有效计算简图如图7所示。

从表4、5对比结果可知:采用荷载一挠度曲线法计算的截面惯性矩试验值与理论值差别非常大,主要有两方面的原因:1)由于在施工荷载作用下小跨度试件的某一个连接件破坏时局部变形较大引起整体非均匀变形较大;大跨度试件是由于跨度较大并且主要承载构件为上弦钢筋,下弦钢筋并未完全发挥其效应。其次底部模板的刚度小,相比于其他材料变形较大,这也就是弹性阶段试件的变形增长速率远大于荷载增幅的原因,即试件由变形控制,而非强度;2)依据Eurocode4以及Easterling w的建议,当相对滑移超过O.5 mm时,应考虑附加挠度对于试件整体挠度的影响,如图8所示。从试验中所测相对滑移数据可知,连接件与下弦钢筋的相对滑移已超过0.5mm,因此,在竖向荷载作用下,试件不仅会产生竖向的挠度y1,还会产生附加挠度y2,试验中所測得竖向挠度变形实际为y=y1+y2,而理论上只有变形y1,致使产生较大的误差。

采用极限弯矩法计算试验值更加接近理论值,这主要是因为在加载过程中钢筋应力均匀增大,达到极限荷载时各截面应力发挥较为充分;但小跨度试件试验值精确度相对小于大跨度试件,这主要是由于两者不同的加载方式对于试验值精确度的影响,小跨度试件采用集中荷载加载方式下的试件连接件破坏或者与钢筋脱落时,试件在同一级荷载下的应力分布极不均匀,并且随着荷载增大,试件同一部位的应变增长幅度分布也不一致;大跨度试件的均布荷载加载方式下试件各部位的应力均匀增长,达到极限荷载时截面各处应力发挥充分,相应的结果与理论值较为接近,故对于可拆式钢筋桁架模板的截面特性应该采用极限弯矩法进行计算。由于不同跨度试件的下弦钢筋的均未屈服,即试验中钢筋桁架并未完全发挥其抵抗能力,所以试验值小于理论计算值为正常结果。

5.最大无支撑长度

钢筋桁架模板由于本身的空间受力体系,具有一定的刚度,因此,在施工阶段往往可以不设支撑,但是当跨度增加到一定程度时,模板的挠度就会达到规范的限值,即L/180或20mm,所以在实际工程中需要计算出单向简支或等跨连续(两跨)可拆式钢筋桁架模板的最大无支撑长度以保证施工阶段变形要求。利用组合桁架计算模型,由材料力学知识可知在均布荷载作用下简支或等跨连续(两跨)梁的跨中挠度采用式(2)和式(15)。

6.结论

1)确定可拆式钢筋桁架模板的破坏形态以及受力机理,实际应用中应避免大跨度发生屈曲破坏,建议按照多跨连续梁模型计算和施工。

2)可拆式钢筋桁架模板截面特性计算可由试验结果采用荷载一挠度曲线法或者极限弯矩法确定截面惯性矩或截面模量,进而通过中和轴位置确定截面其他参数。

3)按弹性阶段荷载一挠度曲线法计算截面特性与理论值差别较大,因为试件破坏由变形控制,而非强度;以及连接件与钢筋相对滑移所产生的附加挠度变形。极限弯矩法计算结果较为精确,但小跨度试件误差相对于大跨度试件较大,这主要是由于两者的加载方式不同所致。

4)提出的施工阶段采用上下弦钢筋连续,腹杆铰接的简化模型计算其截面参数,且该计算模型完全适用可拆式钢筋桁架模板,并给出简支或等跨连续(两跨)梁试件的最大无支撑长度,为设计以及施工做出参考依据。