数控车床加工螺纹编程方法探讨

2017-03-29刘光平

刘光平

摘 要:用数控车床加工等螺距螺纹时,加工难度较大的典型代表是多线螺纹,主要是多线普通螺纹的牙型大小不均误差和加工精度误差大与容易扎刀等问题。经过实践对比,单用G92和G76加工很难解决这些问题。本文以在GSK980TD数控车床加工双线普通螺纹为例,介绍利用常用螺纹切削命令,采用子程序编程的方法来控制解决这些难题。

关键词:数控车床;双线螺纹;子程序

中图分类号:TG519.1 文献标识码:A 文章编号:1671-2064(2017)03-0035-02

在目前的数控车加工中,常用的螺纹切削命令有三种:G32、G92、G76,各有优缺点。G32直进式切削方法两侧刃同时工作,牙形精度较高,由于其单程加工,编程时程序段多,加工程序长,一般不用而用G92;经过实践经验对比,单用G92和G76编程加工很难解决这些问题;如采用子程序编程加工则能比较容解决这些难题,而且能够提高生产效率和产品质量。下面由浅入深的进行分析和用例子探讨。

1 G92、G76编程命令的加工路线

在目前的GSK980TD数控车床中,螺纹切削一般加工方法是G92直进式切削方法(图1a)和(G76)斜进式切削方法(图1b)。由于加工路线的不同,程序编写方法不同,造成加工误差也不同。

(1)G92 X(U)_Z(W)_ R F_;

说明:X、Z用于绝对编程;

U、W用于相对编程;

R锥度F为螺距。

G92编程切削深度分配方式一般为常量值,其大小根据加工经验确定。采用(图1a)直进式双刃切削,其每次切削深度一般由编程人员编程时给出。由于两侧刃同时工作,切削力较大,而且排削困难,因此在切削时,两切削刃容易磨损。在切削螺距较大的螺纹时,由于切削深度较大,刀刃磨损较快,从而造成螺纹中径产生误差,也易“扎刀”;但是其加工的牙形精度较高,因此一般多用于小螺距螺纹加工。

(2)G76P(m)(r)(a) Q(△dmin) R(d);

G76 X(U) Z(w) R(i) P(k) Q(△d) F(l);

说明:m:精加工重复次数;

r:倒角宽度;

a:刀尖角度;

△dmin:最小切削深度,当每次切削深度(△d·n-△d·(n-1))小于△dmin时,切削深度限制在这个值上;

d:精加工留量;

i:螺纹部分的半径差,若i=0,为直螺纹切削方式;

k:螺纹牙高;

△d:第一次切削的切削深度;

l:螺距。

G76编程切削深度分配方式一般为递减式,其切削采用(图1b)单刃斜进式切削,其每次切削深度是根据第一刀深度由控制系统按公式计算出。由于为单侧刃加工,加工刀刃容易损伤和磨损,使加工的螺纹面不直,刀尖角发生变化,而造成牙形精度较差,易“扎刀”。但由于其为单侧刃工作,刀具负载较小,排屑容易,并且切削深度为递减式。因此,此加工方法一般适用于大螺距螺纹加工。

普通三角螺纹加工采用上述方法可以达要求,而多线螺纹的加工则比较困难。用子程序编写程序切削,能很好地解决直进式切削和斜进式切削方法造成的误差和扎刀问题。下面以双线普通螺纹加工为例进行分析以及如何子程序编程来解决加工中存在问题。

2 车削双线普通螺纹

编程实例(如图2所示)。

螺纹基本尺寸计算:

螺距P=3

螺纹大径的基本尺寸与公称直径相同(d=D=公称直径=30)

螺纹中径 d2=d-0.6495P=30-0.6495×3=28.05mm

螺纹牙型高 h1=0.5413P=0.5413×3=1.62mm

螺纹小径 d1=d-2h1=30-2×1.62=26.76mm

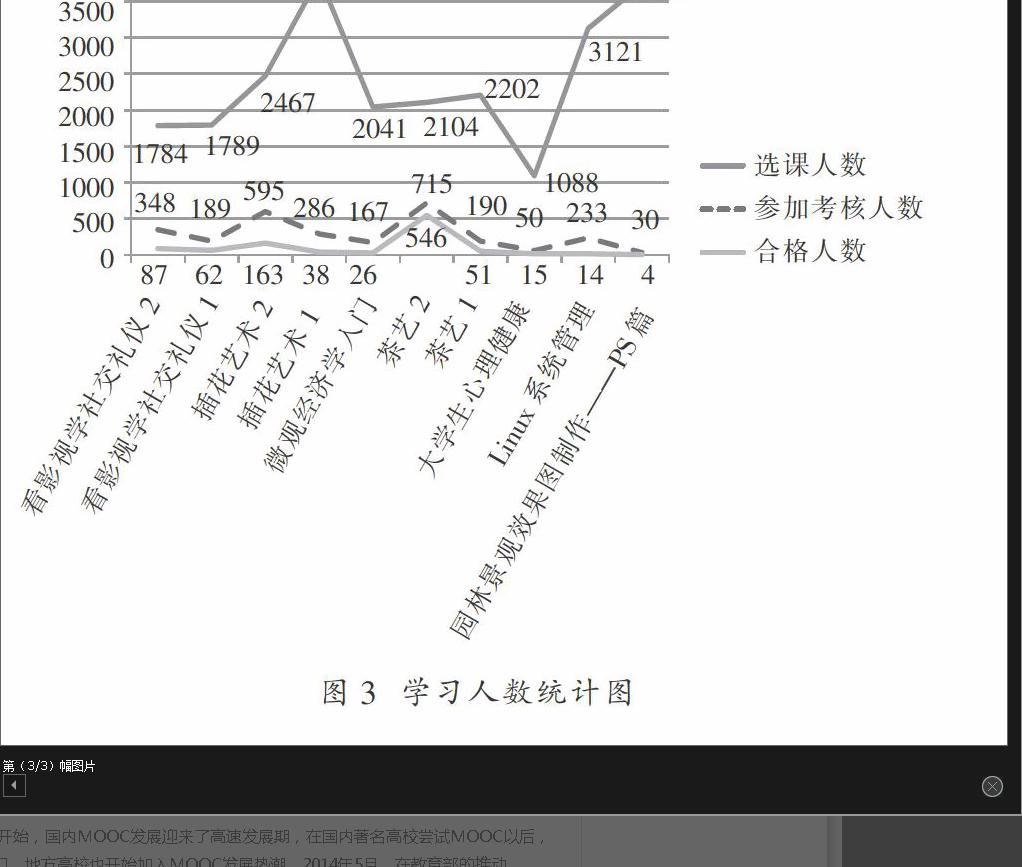

用常用的切削方法加工(图3)。

工艺思路:采用G92或者G76先加工完1条螺旋线后车刀再移动1个螺距加工另1条螺旋线。如(图3)车双线螺纹下刀方法编程如下:

G92指令编程(只编螺纹加工部分)

……….

G00 X32 Z3 螺纹刀快速到达直径Φ32端面外3mm处

G00 Z6 螺纹刀快速移动1螺距到达端面外6mm处

G00 X100 Z100 螺纹刀快速回到程序起始点

……….

G76指令编程(只编螺纹加工部分)

……….

G00 X32 Z3 螺纹刀快速到达直径Φ32端面外3mm

G76 P020560 Q50 R0.05 车削螺纹第1线

G76 X26.76 Z-23 P1620 Q500 F6

G00 Z6 螺纹刀快速移动1螺距到达端面外6mm

G76 P020560 Q50 R0.05 车削螺纹第2线

G76 X26.76 Z-23 P1620 Q500 F6

G00 X100 Z100 螺纹刀快速回到程序起始点

……….

加工分析:G92直进式切削方法和G76斜进式切削方法车双线或多线螺纹,除了具车单线螺纹特点外,我们还要清楚了解第二条螺旋线粗、精加工的切削力对已加工的第一螺旋线影响;也就是切削力对已加工螺旋线挤压使其产生塑性变形,形成螺距不均、大小牙型和表面粗糙度差等現象。所以在加工塑性材料时,单用G92直进式切削方法和G76斜进式切削方法车双线或多线螺纹,并不合理。只有在加工脆性材料或塑性很小材料时才可用。

用子程序编程加工:

工艺思路:双线螺纹加工程序分为粗车子程序,半精车子程序,精车子程序。在加工过程中每进一次切削深度就各线分别车一刀,车完后再进一个切削深度,各线分别再车一刀,就这样循环直到完成螺纹的切削。

技术要点:

(1)在切削过程中要控制粗、精车的每刀切削深度,保证每线受切削力平均,精车力小。主要采用G92作为基本指令进行编程。

(2)注意车刀在车螺纹之前的定位。(如图3)刀尖到螺纹顶径向距离2mm必须大过牙高度1.62mm,否则最后会造成刀尖与螺纹牙顶发摩擦产生废品。

(3)在子程序的编写过程中,要注意车刀在每次调用子程序结后一定要回到子程序起始点轴向位置。

(4)可采用一重子程序,也可用多重子程序来编写。这先介绍一重子程序编写,在梯形螺纹加工中再介绍多重子程序的编写。

子程序编程(只编螺纹加工部分):

主加工分析:用子程序编程方法车双线或多线螺纹时,由于是各螺旋线轮换车削故切削力平均,且粗车、精车分开,在精加工时各螺旋线轮换车削,切削余量小,切削力小,产生塑性变形小,加工精度高,能很好地解决螺距不均、大小牙型和表面粗糙度差等问题,是加工多线螺纹比较好的方法。

3 结语

数控车床加工螺纹时,程序一般可以通过试车调整而不断得到优化,而选择最佳加工工艺,可以很大程度解决常见刀具磨损和扎刀、乱牙、粗糙差、精度和安全性等问题。要实现理想数控加工,灵活的加工方法及编程处理是关键。本文虽然只对GSK980TD数控车床加工双线螺纹进行了编程分析,但它对其它螺纹加工(如蜗杆加工)也具有一定的参考价值。

参考文献

[1]数控加工工艺编程与操作[M].中国劳动和社会保障出版社,2008年4月第1版.

[2]车工工艺学[M].中国劳动和社会保障出版社,2005年6月第4版.