多孔介质相变发汗冷却主动热防护试验研究

2017-03-27吴亚东朱广生

吴亚东,朱广生,高 波,蒋 平,宁 雷

(1.北京宇航系统工程研究所,北京100076;2.中国运载火箭技术研究院,北京100076)

多孔介质相变发汗冷却主动热防护试验研究

吴亚东1,朱广生2,高 波1,蒋 平1,宁 雷1

(1.北京宇航系统工程研究所,北京100076;2.中国运载火箭技术研究院,北京100076)

采用液态水作为冷却工质,通过烧结成型方式将钛铝合金材料制备为多孔介质平板,通过高压气瓶提供压力驱动水从多孔介质材料渗出,利用石英灯辐照的方式进行了500 kW/m2热流密度的热考核,并监测了试验过程中的温度和流量力变化。试验结果表明:在中等热流下,利用水的相变发汗冷却能够进行有效防热,材料加热面温度始终接近于水的沸点。且在试验过程中监测到,在给定水的增压压力情况下,随着时间推移,水的汽化过程逐渐深入多孔介质内,使得水流量逐渐升高。

主动热防护;发汗冷却;相变;多孔介质;石英灯

0 引 言

随着航天技术进步,飞行器以高速在大气层内驻留时间越来越长,飞行器热环境由高热流密度、短加热时间向中等热流密度、长加热时间、大总加热量转变,这给长期工作在高超声速主流条件下的飞行器部件的热防护设计提出新的挑战。当表面防热材料性能达到极限时,传统的被动防隔热方法难以保证飞行器在长时间内工作,需要考虑防热效率更高的主动热防护技术。同时,通过对飞行器前缘类结构,如头锥、超薄舵/翼前缘等部位采取主动热防护措施,可保持飞行器气动外形在长时间高热流密度环境中不发生烧蚀。

主动热防护中,冷却效率最高的方式是发汗冷却[1-2],驱动冷却剂通过结构表面的多孔材料喷射到热气流中,实现大面积的连续覆盖,从而减少进入结构的热流。发汗冷却概念虽提出多年,但航天上的工程应用局限在液体火箭发动机的燃烧室[3-5]。应用于飞行器其他部位如主流中头锥、壳体等部位的发汗冷却研究尚处于机理性研究方面[6-8],且大多数研究均采用单相气体作为发汗工质[9-12]。

相比于气体冷却剂而言,液体冷却剂本身热容相对较高,同时可以产生巨大的相变潜热,因此液体相变发汗冷却效能要大得多,近十年来,相关研究陆续开始涌现,大多数研究利用陶瓷材料,如Forrest等[13]利用Al2O3和SiO2复合材料,Remier等[14]利用CMC材料等。陶瓷材料的特点是耐高温,并且由于颗粒质硬,粉末冶金成型较好。但由于飞行器基体骨架都采用金属材料,一般为钛合金或者铝合金,陶瓷材料的连接和热密封是一个很大的问题。而如果利用金属材料,与致密的基体直接采用焊接方式连接,便于实际应用。Wang等[15]、Shen等[16]和马杰等[17]利用不锈钢及镍基合金对相变发汗冷却的效能进行过研究。Liu等[18]和Huang等[19]利用青铜材料,对金属相变发汗冷却在超声速气流中的流场结构进行了分析。刘双等[20]利用不锈钢及吸附性高温毡,对自适应相变发汗冷却效能进行了理论分析和试验验证。在试验方案上,以往研究一般利用小型的电加热风洞,或者大型的兆瓦量级热流的电弧风洞。前者的热流密度较低,只能从机理上进行研究;后者耗资较大,同时,电弧风洞实验研究的优势是能够表征发汗冷却的渗流工质与边界层的干扰,但表面温度难以通过接触式测量获取,仅能通过红外热像仪等设备进行非接触式测量,由于表面液态水和水汽的干扰,对测量会造成较大的误差。

本文利用与飞行器致密骨架材质相近的钛铝合金粉末,通过烧结成型方式制备了多孔介质材料,分析了其渗流特性,并利用石英灯进行了500 kW/m2热流密度下的防热考核。获取了不同增压压力下多孔介质壁面的时变温度相应特征及流量变化,验证了无防热层的金属多孔介质材料在较长时间、中等热流下的主动防热冷却效果。

1 试验方法

1.1 钛铝合金多孔介质材料的制备

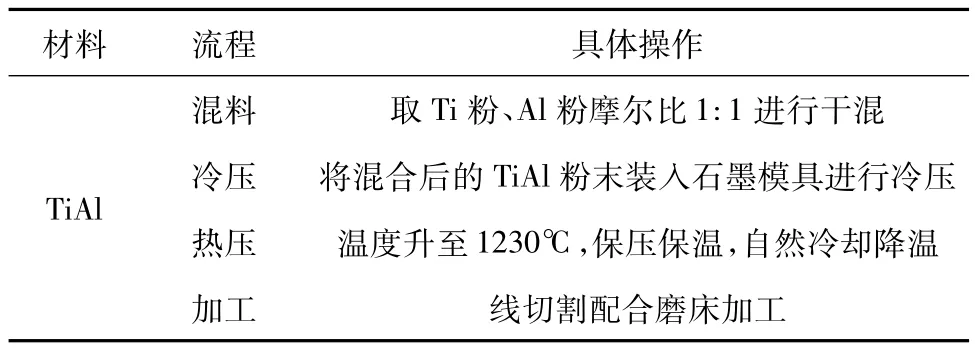

钛和铝是航天常用的金属材料,具有密度小、强度高的优点。直接选用常用金属进行多孔介质材料的制备,可以在使用中与致密的金属基体通过焊接等方式连接,为后续工程应用提供有利条件。多孔介质材料的制备选用粒径在50~80 μm的钛粉和铝粉颗粒,混合后均匀球磨,计算好对应孔隙率所需要的压力和保压时间,先在常温下冷压初成型,再在高温下热压使得粉末晶体烧结生长,最后进行机械加工成型。具体制备流程如表1所示。

表1 多孔介质材料制备过程Table 1 Preparation of porous material

为便于装配密封,制备好的材料通过线切割加工成台阶状圆形平板,上表面直径为64 mm。通过试验件质量和体积计算,可得出其孔隙率。本试验材料孔隙率在 23%。图 1给出了其扫描电镜(Scanning electron microscope,SEM)照片。从扫描电镜图像来看,TiAl合金材料粒径在3~8 m左右,可以看到较为明显的孔隙。

实际进行加热考核时利用黄铜盖板和不锈钢压力仓将多孔材料固定,在压力仓和多孔板接触面用硅橡胶密封圈密封。背板热电偶、测压管通过预留孔导出,并通过硅橡胶垫片变形压紧密封。

1.2 热考核试验系统及方案

试验系统采用氩气瓶提供高压气体,通过二级减压阀调节进入水罐的压力,水先后通过过滤器、节流阀、质量流量计,最终进入试验工装。系统如图2所示。

试验利用石英灯辐射加热,试验前,通过戈登计标定试验热流,达到需要的考核热流值500kW/m2,随后将考核材料置于石英灯下相同位置,将水罐中装入去离子水,打开气瓶阀门,调节减压阀达到指定压力,再打开节流阀,水填满压力仓后即从多孔介质中渗出。

在多孔介质板正面和背面各焊接K型热电偶,同时工装引出测压管测量腔内压力。

2 试验结果与讨论

2.1 多孔介质液体渗流特性

为检验本试验多孔材料渗流的有效性,改变增压输水系统的给定压力,通过质量流量计读取稳定后的质量流量数值,从而得到了多孔介质渗流流量随压差变化关系,如图3所示。

从图3可以看出,质量流量与上下表面压差基本是线性相关的。多孔介质单相流动的渗流特性已有众多领域的学者进行研究。当流体内部流速极低,流动处于层流时,材料渗流特性一般采用Darcy定律描述[21]:

式(1)表明流体在多孔介质内的流量和进出壁面的压力差是呈线性关系的。而当流速增大,渗透率不仅依赖于流体黏性,还依赖于流体运动的惯性阻力,此时,压降与速度呈二次方关系,即Dupuit-Forchheimer方程[21]:

式中:ρ为流体密度,cF称为Forchheimer系数。

式中:lc为多孔介质材料的特征长度,一般取为材料烧结成的颗粒的平均直径。

从质量流量计读出饱和去离子水密度 ρ为1.009 g/cm3;水的动力黏度μ按上下表面压力中值的工况计,取为2×10-4N·s·m-2。从SEM图中可见,多孔介质材料的粒径在3~8 μm变化,此处计算时以5 μm作为平均粒径值。而平均流速v可由密度ρ、质量流量和平板截面积A得出。以上下表面压力差为0.5 MPa为例,此时质量流量为0.42 g/s,流速 v为0.13 mm/s,则雷诺数 Re为0.00328,Re<<1,符合低速流下的Darcy定律,即出流面积一定时,压降与速度成正比关系。将质量流量换算成流体流速,壁面压差换算成单位长度压力梯度,进行线性拟合,如图4所示,得到材料的Darcy渗透率为3.4×10-16m-2。

2.2 发汗冷却防热效能

通过减压阀调节腔内压力,在定压情况下水开始渗流。石英灯辐照加热后,水发汗渗流出表面急剧沸腾相变,通过热电偶读出多孔介质板正面和背面的温度。图5给出了两次不同增压压力和加热时间时,多孔介质材料壁面温度随考核时间变化的曲线。

从图5可以看出,正对着石英灯加热的外壁面温度始终在100℃上下波动,防热考核效果非常良好,但波动幅度较大。在相变发汗冷却壁面,存在着水的液相-气相相变过程,固体壁面分别和气、液相的热交换过程,是一个多相耦合的复杂传热过程。而对于固体壁面,由于石英灯加热温度迅速升高,而与液态水及水汽的热交换又导致温度下降,外壁面热电偶读数的上下波动反映了这一时变的剧烈热传递过程。而内壁面由于多孔材料自身传热及水的对流换热,温度也随着加热时间而升高,但升高速度较慢,波动相对平缓得多。

同时,从上壁面温度波动特征看,存在着明显的周期性,周期时间大约在20 s,如图 5所示。而图5(b)的温度波动范围明显要比图5(a)大很多,对比试验工况,图5(b)的增压压力为0.5 MPa,为图5(a)的一半左右,可见,尽管此时防热效果依然良好,但由于水流量小,壁面和水的换热更为剧烈,波动范围更大。

为检验防热效能,关闭节流阀,停止发汗冷却,在相同加热条件下进行试验,图6给出了此时的外壁面温度上升与有发汗冷却时的对比图,其中有发汗冷却时,水的增压压力为0.5 MPa。当停止供水后进行热考核,50 s后外壁面温度即升高至600℃,为避免试验材料损坏,停止考核。相比而言,相变发汗冷却时壁温始终在水的沸点上下波动,防热效能明显。

模型岩土体采用实体单元,采用修正摩尔-库仑本构模型,岩土体的物理力学参数依据本工程勘察报告提供的参数选取,如表1所示。

2.3 相变发汗冷却流量变化

试验过程中发现,在给定气瓶增压压力时,加热过程中水的流量会发生变化。图7给出了500 kW/m2石英灯加热热流下,增压压力分别为0.8 MPa和0.4 MPa时,热考核过程中的流量随时间变化对比图。

从图7可以看出,在给定水的增压压力时,一旦进行热考核,其流量并非不变的。事实上,由于气态水和液态水的黏度不同,其渗流有很大差别,气态水的渗流特性要强得多。一旦多孔介质内部发生相变,其内部包含了气液两相的渗流过程,流量也随之变化。图中可以明显看出流量上升的三个阶段。在0~23 s时,流量基本保持不变,此时水的相变基本保持在上壁面。而在23 s时,流量突然发生阶跃,这证明随着上壁面充分达到水的沸点温度,相变转移到了多孔介质内部。而随后流量缓慢增加,直至基本平衡,这是一个沸腾界面逐渐下移的过程。等流量基本平衡时,证明沸腾界面基本到达下壁面附近。对比1 MPa和0.5 MPa压力下的最终流量,可看出基本是成线性关系的。

2.4 试验系统的精度和准度分析

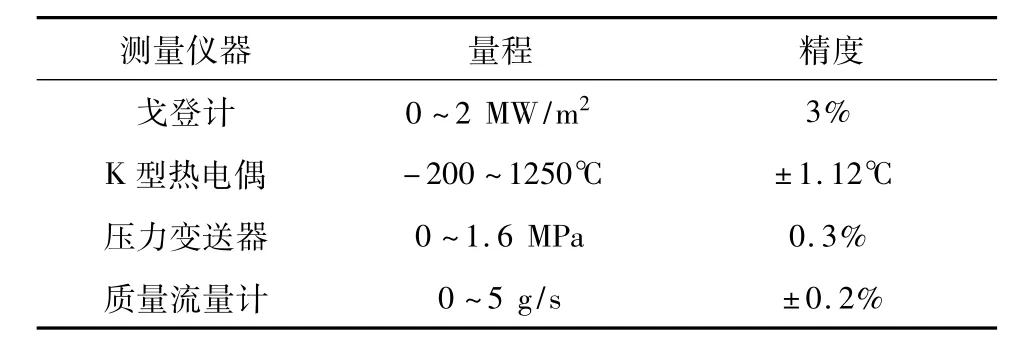

试验中采用了戈登计,K型热电偶,科氏力质量流量计,压力传感器等仪器设备对各个参数进行测量。由于仪器的精度限制,不可避免使得测量值存在一定的不确定度。各仪器设备的量程和精度列于表2。

表2 所用仪器及其精度Table 2 Instruments and their precision

由表2可知,K型热电偶测温均在量程范围之内,上下壁面温度的最大绝对误差为:

由于上壁面温度始终在100℃波动,上壁面温度的最大相对误差有

下壁面温度的最大相对误差与不同增压条件下水的物理性质有关,增压压力0.8 MPa时,水的沸点为168℃,则此时下壁面最大相对误差

增压压力0.4 MPa时,水的沸点为142℃,此时下壁面最大相对误差

本试验最为关心的是上下壁面的温度变化,直接反映了冷却效能。为校验温度测量的准度,对上下壁面布置不同温度测点,如图8所示。测点1~3布置在上表面圆心至边缘1/3处,且测点1和2对称布置。为便于比较壁面传热情况,测点4和5布置在下壁面正对于测点1和2的位置。在0.5 MPa增压压力,500 kW/m2石英灯加热热流下,比较不同测点温度变化差异。

上壁面的三个测点温度随时间的变化如图9所示。从图9可以看出,温度波动值为水的沸点,证明不同测点位置的冷却效能基本一致,且变化的周期性非常明显。但测点2位置的波动范围较其它两个点大。这与多孔介质材料的孔隙分布不完全均匀有关。

下壁面的三个测点温度随时间的变化如图10所示。结合图9可见,在水未达到沸点,即图9的前20 s时间,下壁面的两个测点温度增长一致,两曲线基本重合。但当上壁面水达到沸点,在多孔介质内部水开始沸腾之后,两个位置的壁面温度开始出现差异。这与不同位置空隙渗流特性有关。渗流特性较好,则背板壁面温度上升连续,如测点5位置。若渗流特性稍差,如测点4位置,则开始温度上升较慢,但当到达增压压力0.5 MPa对应的水的沸点(150℃)时,相变区域已经下移至背板附近,温度则开始阶跃,迅速上升,与测点5曲线又开始重合,直至趋于沸点温度平缓。

2.5 相变发汗冷却防热的理论预估

水作为冷却工质,其吸热主要包括自身温升吸热和水的相变潜热。以此对用水流量进行估算,有

式中:q为多孔介质上壁面承受的热流密度,本试验中为500 kW/m2;C为水的定压比热容,1atm下C=4196 J/kg·K;Hvap为水的汽化潜热,1atm下Hvap=2260 kJ/kg;η为相变发汗冷却的冷却效率。以100%效率计算,需要水的质量流量m·为0.62 g/s,基本与试验所测得流量一个量级。而图7表明,在给定压力情况下,由于气相水的渗流速度非常快,实际最终流量要超出不少,实际是用水量的浪费。

3 结 论

本文对钛铝合金金属多孔介质材料,利用水作为冷却工质,通过石英灯热考核的方案,验证了其在500 kW/m2热流下,相变发汗冷却的防热有效性,主要结论如下:

1)通过多次重复试验考核,材料外壁面温度始终在水的沸点上下波动,对比无主动冷却情况,其防热效果良好,验证了在中等热流密度的热环境中,通过相变发汗冷却手段,直接采用金属材料作为飞行器外壁而不喷涂防热层,单从热防护的角度来看是可行的。

2)在试验过程中,发现在给定水的增压输送压力时,当热考核壁面相变后,水的质量流量会逐渐增加,对比不同增压工况,其流量增加趋势都基本相似,在加热持续至25 s后,其流量会有一个阶跃,如增压 0.8 MPa压力时流量由 0.7 g/s攀增至1.3 g/s,增压0.4 MPa压力时由0.2 g/s攀增至0.5 g/s。这表明了壁面受热后,水在多孔介质内渗流由单相变为两相流后的渗流特性的改变。随着水的相变深入,由于气相水的渗流速度非常快,导致同样增压时流量的增大。

[1] Eckert E,Cho H H.Transition from transpiration to film-cooling[J].International Journal of Heat and Mass Transfer,1994,37 (1):3-8.

[2] Eckert E.Livingood N B.Comparison ofeffectiveness of convection,transpiration,and film-cooling methods with air as coolant[R].Technical report archive and image library,1954.

[3] 蔡国飙,李家文,田爱梅,等.液体火箭发动机设计[M].北京:北京航空航天大学出版社,2011.

[4] Haeseler D,Rubinskiy V,et.al.Experimental investigation of transpiration cooled hydrogen-oxygen subscale chamber[R].AIAA-98-3364.

[5] Langener T,Wolfersdorf J V,Selzer M,et.al.Experimental investigations of transpiration cooling applied to C/C material[J].International Journal of Thermal Sciences,2012,54(6): 70-81.

[6] Kuhn M,Hald H.Application of transpiration cooling for hot structures[J].Noteson NumericalFluid Mechanics&Multidisciplinary Design,1970,98:82-103.

[7] Gulli S,Maddalena L,Hosder S.Variable transpiration cooling: a new solution for the thermal management of hypersonic vehicles[C].50th Aiaa Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition,Nashville,USA,Jan.9-12,2013.

[8] 金韶山,姜培学,苏志华.钝体头锥发汗冷却对流换热试验研究[J].工程热物理学报,2009,30(6):1002-1004.[Jin Shao-shan, Jiang Pei-xue, Su Zhi-hua. Experimental investigation of convection heat transfer in transpiration cooling for blunt nosecone[J].Journal of Engineering Thermophysics,2009,30(6):1002-1004.]

[9] Liu Y Q,Jiang P X,Jin S S,et.al.Transpiration cooling of a nose cone by various foreign gases[J].International Journal of Heat and Mass Transfer,2010,53(23):5364-5372.

[10] Gascoin N.High temperature and pressure reactive flows through porous media[J].International Journal of Multiphase Flow,2011,37(1):24-35.

[11] Hannah B.Transpiration cooling at hypersonic flight-AKTiV on SHEFEX II[A].11th AIAA/ASME joint thermophysics and heat transfer conference,AIAA 2014-2676.

[12] 罗学波,尚亚东.发汗冷却系统烧蚀界面的能控性条件[J].宇航学报,2000,21(3):70-75.[Luo Xue-bo,Shang Yadong.Controllability condition for the ablation surface of the transpiration cooling system[J].Journal of Astronautics,2000,21(3):70-75.]

[13] Foreest A V,Sippel M,Guelhan A,et al.Transpiration cooling using liquid water[J].Journal of Thermophysics and Heat Transfer,2009,23(4):693-702.

[14] Reimer T,Kuhn M,Gülhan A,et al.Transpiration cooling tests of porous CMC in hypersonic flow[C].17th Aiaa International Space Planes and Hypersonic Systems and Technologies Conference,San Francisco,USA,Apr.11-14,2006.

[15] Wang J H,Zhao L J,Wang X C,et al.An experimental investigation on transpiration cooling of wedge shaped nose cone with liquid coolant[J].International Journal of Heat and Mass Transfer,2014,75(7):442-449.

[16] Shen L,Wang J H,Dong W J,et al.An experimental investigation on transpiration cooling with phase change under supersonic condition[J].Applied Thermal Engineering,2016,105(7):549-556.

[17] 马杰,林佳,王建华.液态水相变发散冷却的试验[J].航空动力学报,2014,29(3):556-562.[Ma Jie,Lin Jia,Wang Jianhua.Experiment on transpiration cooling with phase change of liquid water[J].Journal of Aerospace Power,2014,29(3): 556-562.

[18] Liu Y Q,Jiang P X,Jin S S,et al.Transpiration cooling of a nose cone by various foreign gases[J].International Journal of Heat&Mass Transfer,2010,53(23):5364-5372.

[19] Huang Z,Zhu Y H,Xiong Y B,et al.Investigation of transpiration cooling for sintered metal porous struts in supersonic flow[J].Applied Thermal Engineering,2014,70(10):240-249.

[20] 刘双,张博明.发汗式主动冷却金属热防护系统主动冷却效率研究[J].宇航学报,2011,32(2):433-438.[Liu Shuang,Zhang Bo-ming.Investigation on transpitation active cooling metallic thermal protection systems[J].Journal of Astronautics,2011,32(2):433-438.]

[21] 翟云芳.渗流力学[M].北京:石油工业出版社,2009.

通信地址:北京9200信箱10分箱10号(100076)

电话:(010)68381991

E-mail:yadongwu@vip.163.com

朱广生(1963-),男,博士,研究员,主要从事飞行器总体设计。本文通信作者。

通信地址:北京9200信箱1分箱(100076)

电话:(010)88531499

E-mail:zgs_0128@163.com

(编辑:牛苗苗)

An Experimental Study on the Phase-Changed Transpiration Cooling for Active Thermal Protection

WU Ya-dong1,ZHU Guang-sheng2,GAO Bo1,JIANG Ping1,NING Lei1

(1.Beijing Institute of Astronautical System Engineering,Beijing 100076,China; 2.China Academy of Launch Vehicle Technology,Beijing 100076,China)

In this paper,the cooling performance using liquid water as the phase-changed coolant is studied.An alloy of titanium and aluminium is sintered into porous material,and heated up under quartz lamps with a heat flux of 500 kW/ m2,the time-varied data of temperature and molar flux are collected during the experiment.The result shows that the phasechanged transpiration cooling has a high performance in medium heat flux,and the wall temperature under quartz lamps is undulating upon the boiling point of water.At the same time,the water flux increases since the start of the experiment because of the gradual penetrating process of the phase-changing interface inside the porous material.

Active thermal protection;Transpiration cooling;Phase change;Porous material;Quartz lamps

V435.14

A

1000-1328(2017)02-0212-07

10.3873/j.issn.1000-1328.2017.02.014

吴亚东(1989-),男,博士生,主要从事高超声速飞行器热防护研究。

2016-07-05;

2016-12-06

国家自然科学基金(11372054)