碳化硅对高速电弧放电加工SiC/Al的性能影响

2017-03-25陈吉朋

陈吉朋,刘 晓,顾 琳

(1.上海交通大学机械系统与振动国家重点实验室,上海200240;2.上海航天设备制造总厂,上海200245)

碳化硅对高速电弧放电加工SiC/Al的性能影响

陈吉朋1,刘 晓2,顾 琳1

(1.上海交通大学机械系统与振动国家重点实验室,上海200240;2.上海航天设备制造总厂,上海200245)

为研究SiC颗粒对高速电弧放电加工的影响机理,基于高速电弧放电加工(BEAM),对体积分数20%,50%的碳化硅颗粒增强铝基复合材料(SiC/Al)进行了加工对比研究。基于Minitab软件设计了4因子(体积分数、峰值电流、脉冲宽度和脉冲间隔)2水平(低水平和高水平)的部分析因试验,用高速电弧放电加工专用机床研究了不同加工条件下SiC/Al的材料去除率、工具损耗率和表面质量。结果发现在相同加工参数下,体积分数20%,50%的SiC/Al表现出差距悬殊的加工特性,20%的SiC/Al加工效率远高于50%的SiC/Al,且前者的电极损耗率远低于后者,表明SiC体积分数是高速电弧放电加工SiC/Al性能的主导影响因子之一。通过测试及分析,认为SiC区别于基体材料的热传导特性是导致不同体积分数下的SiC/Al表现出不同加工特性的主要原因。

高速电弧放电;SiC/Al;体积分数;加工性能;材料去除率;工具损耗率;表面质量;热传导

0 引言

碳化硅颗粒增强铝基复合材料(SiC/Al)比强度高、耐磨性好,抗疲劳能力强,在航空航天、能源、生物医疗等工业领域有广泛的应用前景[1]。但作为典型的难加工材料之一,碳化硅颗粒增强铝基复合材料的加工也面临加工效率低、加工成本高等挑战。材料制备过程中,在基体材料中加入不同比例的碳化硅(SiC)颗粒可形成不同体积分数的碳化硅颗粒增强铝基复合材料,而不同体积分数的SiC/Al又表现出不同的加工特性:文献[2]在车削加工体积分数25%的碳化硅铝基复合材料时,发现加工效率可达5 000mm3/min(切削速度50m/min,进给速率0.1mm/r,切削深度1mm);文献[3]在车削加工体积分数约40%的碳化硅铝基复合材料时,材料去除率仅1 200mm3/min(切削速度40m/min,进给速率0.15mm/r,切削深度0.2mm)。

高速电弧放电加工(BEAM)是一种基于流体动力断弧,利用电弧放电实现金属材料高效去除的方法[4]。与常规电火花加工相比,电弧放电的能量密度更高,其电热转换效率也更高[5]。电弧等离子体具有非常高的温度,中心温度可达10 000K[6]。在电弧放电加工中,如高温的等离子弧柱持续驻留工件表面某处,会导致工件表面烧蚀,甚至导致工件报废。高速电弧放电加工技术是引入流体动力断弧机制,通过高速流场控制电弧并及时消除稳定电弧对工件的损伤,从而实现高效加工[7]。利用高速电弧放电技术,已成功实现了高温合金、钛合金等材料及其样件加工[8-9]。虽然碳化硅颗粒增强铝基复合材料中有一定比例的半导体SiC颗粒,高速电弧放电仍可对20%,50%不同体积分数的碳化硅颗粒增强铝基复合材料实现放电加工,但SiC颗粒对高速电弧放电加工的影响尚不清楚[10-12]。为此,本文针对20%,50%两种不同体积分数的SiC/Al,研究了其在高速电弧放电加工时的工艺特性。

1 实验装置及步骤

1.1 实验装置

本文试验装置为高速电弧放电加工专用机床,如图1所示。所用的工具电极为轴向开孔的圆柱形石墨电极,电极直径20mm,电极装于可旋转的冲液装置上,冲液装置上设有冲液水管。冲液装置为加工实验提供高压放电介质的同时,可带动工具电极旋转,并能实现旋转导电。冲液装置整体连接于机床的主轴上,可随机床的主轴进行运动进给。

1.2 试验参数

实验所用工件的材料SiC/Al体积分数为20%,50%,试件为100mm×100mm×30mm的方形工件。加工试验中,电极旋转实现铣削加工。所用电源开路电压90V,主轴转速设置为1 000r/min,冲液压力1MPa。加工试验中,工件连接电源正极(即工件正极性加工)。

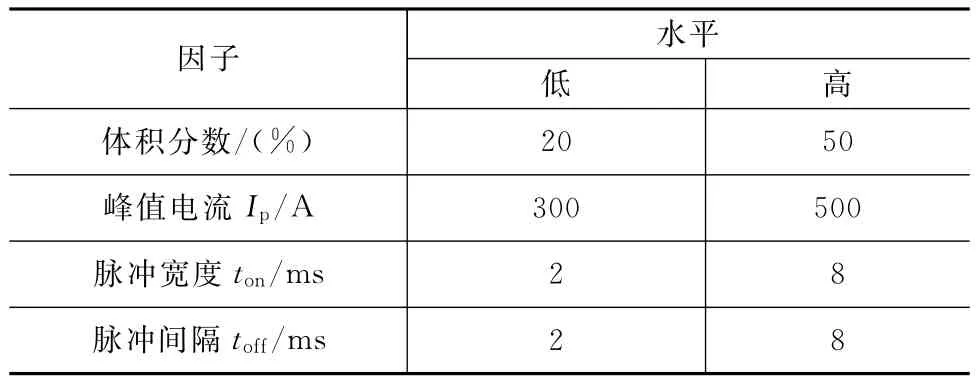

本文基于Minitab软件设计了4因子2水平的部分析因试验。试验参数见表1。

表1 析因试验参数Tab.1 Parameters of factorial experiment

实验考查的加工性能主要为材料去除率(MRR)、相对电极损耗率(TWR)和加工表面质量。其中:MRR为单位时间内所蚀除工件材料的体积;TWR为电极损耗体积占工件材料去除体积的百分比。

2 实验结果及分析

2.1 材料去除率

MRR材料去除率的主要影响因子如图2所示。实验中的电参数(电流、脉冲宽度和脉冲间隔)对材料去除率均有较大影响,其总体趋势是随放电能量的增大而增大。放电能量取决于放电电压、电流和放电时间,在高速电弧放电加工中,放电电压一般稳定在约30V,增大电流和脉冲宽度可提高放电能量,但增加脉冲间隔则降低占空比。除放电能量外,SiC的体积分数也是影响材料去除率的主要因子之一,材料去除率随体积分数增加而降低,此趋势与传统切削加工SiC/Al类似,即随着SiC体积分数增加,切削SiC/Al效率明显下降。在传统切削加工中,SiC颗粒的高硬度、高耐磨性是导致加工效率低的主要因素,而高速电弧放电是基于放电产生的高温、高能等离子去除材料,其加工机理明显区别于传统切削加工。

两组典型加工参数下SiC/Al体积分数20%,50%的MRR如图3所示。在电流300A,脉冲宽度2ms,脉冲间隔8ms的放电条件下,体积分数20%的加工效率高于50%的效率近1倍;在电流500A,脉冲宽度8ms,脉冲间隔2ms的放电条件下,体积分数20%的加工效率高出50%的近40%。上述两种不同参数对应不同的放电能量,说明了两种SiC/Al材料的加工效率受不同强度放电能量影响的程度。

在高速电弧放电加工中,热传导作为材料去除的主要过程之一。作为半导体的SiC颗粒的热传导特性与基体材料(Al)截然不同,如SiC的热扩散系数和热传导率随温度上升而降低,而其比热容随温度上升而增加[13]。对高体积分数的SiC/Al(如50%),基体材料中含约一半的SiC颗粒,其体积分数较20%的高出2倍以上,在高速电弧放电加工过程中,两种SiC/Al复合材料中的SiC颗粒对放电过程产生不同程度的影响。首先,高体积分数的SiC颗粒在加工过程中吸收更多的放电热量;其次,随着温度的升高,高体积分数的材料需吸收更多热量,故体积分数50%的SiC/Al材料去除率明显低于20%的。共聚焦显微镜测得的两种材料放电蚀坑(电流100A时)如图4所示。从形貌上看,20%的SiC/Al放电形成的蚀坑较50%的光整,且前者的蚀坑体积接近后者的2倍,证明了SiC颗粒在热传导过程中影响材料去除率、放电蚀坑表面形貌及体积。

2.2 电极损耗率

TWR电极损耗率的主要影响因子如图5所示。SiC的体积分数是电极损耗率的主要影响因子,其影响程度大于放电参数。即对高体积分数(50%)的SiC/Al加工时,电极损耗率远高于对低体积分数(20%)的SiC/Al加工。

两种体积分数(20%,50%)的SiC/Al在两组典型加工参数下的TWR如图6所示。影响电极损耗率的主要因素有能量分配率及加工效率等。由于体积分数20%,50%的SiC/Al可被视为不同材料,电弧等离子体在阴极和阳极的能量分配系数可能不同,导致电极损耗率相差较大;另一个更直观的影响因素是加工效率,体积分数50%的SiC/Al加工效率低,单位能量材料去除效能变低,间接导致电极损耗率增大。

2.3 表面质量

两种体积分数(20%,50%)的SiC/Al在不同加工参数下的加工表面如图7所示。由图7可知:20%的SiC/Al加工表面明显有金属光泽,50%的加工后表面呈黑色。能谱仪(EDS)测试发现:50%的SiC/Al加工后表面所含主要元素成分为C,Si,O,Al,且Si的比例远高于20%的加工后表面,说明50%的SiC/Al加工后的表面含更高成分硅的氧化物和碳化物。

此外,金相观察发现:当电流500A时,体积分数20%的SiC/Al加工后形成的热影响区域厚度低于90μm,而50%的热影响区域厚度可超过300μm。其原因正如上文分析,即SiC的热扩散系数和热传导率随着温度增加而降低,高体积分数的SiC/Al在高速电弧放电加工时,由于基体内的SiC热扩散和热传导性能随着温度的升高而降低,导致热量集中,难以及时散发出,因而致使其热影响区域变厚。

3 结束语

本文研究了20%,50%两种不同体积分数的SiC/Al在高速电弧放电加工时的工艺特性。得出的主要结论如下:高速电弧放电加工体积分数20%的材料去除率高于加工50%,且前者材料的电极损耗率远低于加工后者;SiC体积分数是影响高速电弧放电加工SiC/Al效率的主要影响因子之一;SiC热传导特性是导致不同体积分数的SiC/Al表现出不同加工特性的主要原因。本文基于析因实验,对比了不同体积分数SiC/Al的高速电弧放电加工性能,证明了高速电弧放电加工SiC/Al时,SiC体积分数对材料的去除率及电极损耗率等存在极大影响。通过放电蚀坑及加工工件表面质量的对比和分析,初步探讨了高速电弧放电加工SiC/Al的机理。后续将收集不同体积分数的蚀除颗粒进行分析及论证,并通过热传导计算、能量分配实验、加工过程中的化学反应分析等,进一步阐述SiC对高速电弧放电加工SiC/Al性能影响。

[1] SONG M.Effects of volume fraction of SiC particles on mechanical properties of SiC/A1composites[J].Transactions of Nonferrous Metals Society of China,2009,19(6):1400-1404.

[2] BHUSHAN R K.Optimization of cutting parameters for minimizing power consumption and maximizing tool life during machining of Al alloy SiC particle composites[J].Journal of Cleaner Production,2013,39(1):242-254.

[3] KARTHIKEYAN R,GANESAN G,NAGARAZAN R S,et al.A critical study on machining of Al/SiC composites[J].Materials &Manufacturing Processes,2001,16(1):47-60.

[4] ZHAO W,GU L,XU H,et al.A novel high efficiency electrical erosion process-blasting erosion arc machining[J].Procedia Cirp,2013,6(6):621-625.

[5] 关有俊,鲍卫仁,吕永康,等.电弧等离子体发生器特性的研究[J].太原理工大学学报,2004,35(2):118-120.

[6] XU G,HU J,TSAI H L.Three-dimensional modeling of the plasma arc in arc welding[J].Journal ofApplied Physics,2008,104(10):103301.

[7] 徐辉,顾琳,赵万生,等.高速电弧放电加工的工艺特性研究[J].机械工程学报,2015,51(17):177-183.

[8] XU H,GU L,CHEN J,et al.Machining characteristics of nickel-based alloy with positive polarity blasting erosion arc machining[J].International Journal of Advanced Manufacturing Technology,2015,79(5-8):937-947.

[9] CHEN J,GU L,XU H,et al.Study on blasting erosion arc machining of Ti-6Al-4Valloy[J].International Journal of Advanced Manufacturing Technology,2015:1-11.

[10] GU L,CHEN J,XU H,et al.Blasting erosion arc machining of 20vol.%SiC/Al metal matrix compos-ites[J].The International Journal of Advanced Manufacturing Technology,2016,1-10.

[11] CHEN J,GU L,XU H,et al.Research on the machining performance of SiC/Al composites utilizing the BEAM process:ASME 2015International Manufacturing Science and Engineering Conference.American Society of Mechanical Engineers[C]//Charlotte:2015.

[12] 陈吉朋,顾琳,刘晓,等.50vol.%SiC/Al高速电弧放电加工试验:全国特种加工学术会议[C]//厦门:2015.

[13] WEI R,SONG S,YANG K,et al.Thermal conductivity of 4H-SiC single crystals[J].Journal of Applied Physics,2013(113):053503.

Influence of SiC on Performance of Blasting Erosion Arc Machining of SiC/Al Composites

CHEN Ji-peng1,LIU Xiao2,GU Lin1

(1.State Key Laboratory of Mechanical System and Vibration,Shanghai Jiao Tong University,Shanghai 200240,China;2.Shanghai Aerospace Equipments Manufacturer,Shanghai 200245,China)

Based on the blasting erosion arc machining(BEAM),behaviors of machining 20%and 50%(vol.)SiC/Al composites by BEAM were studied to investigate the mechanism of SiC’s influence on blasting erosion arc machining.The partial factorial experiment of 4four factors(volume fraction,peak current,pulse width and pulse interval)and two levels(low and high)were designed based on Minitab software.The machining performances of SiC/Al with different volume fraction,which were material removal rate,tool wear ration,surface integrity and heat transfer,were studied through special experimental setup of BEAM.The results indicate that the performances of machining the two materials are quite different even under the same parameters.The MRR(material removal rate)of machining 20%SiC/Al composites is much higher than that of machining 50%SiC/Al composites,and also the TWR(tool wear ration)of machining 20%SiC/Al composites is much lower.It is indicated that the SiC fraction of the SiC/Al composites is one of the main impact factors.By testing and analyzing,it is proposed that the heat transfer characteristics of the SiC particles are the main reasons which make the different fraction SiC/Al composites present different performances when machining with BEAM.

blasting erosion arc machining;SiC/Al;volume fraction;machining performance;material removal rate;tool wear ration;surface integrity;heat transfer

TG661

A

10.19328/j.cnki.1006-1630.2017.01.018

1006-1630(2017)01-0110-06

2016-06-02;

2016-08-17

国家自然科学基金资助(51235007,51575351);自然科学基金创新群体项目资助(51421092);机械系统与振动国家重点实验室重点基金资助(MSV201305);上海市青年科技英才扬帆计划资助(15YF1405300)

陈吉朋(1984—),男,博士生,主要从事电弧放电加工工艺及装备研究。