焦炉煤气制氢方法的比较及成本分析

2017-03-24陈毕杨曹尚峰

陈毕杨,曹尚峰

(武汉钢铁集团 气体有限责任公司,武汉 430083)

焦炉煤气制氢方法的比较及成本分析

陈毕杨,曹尚峰

(武汉钢铁集团 气体有限责任公司,武汉 430083)

使用焦炉煤气为原料分离的化工产品主要是氢气和天然气。小规模焦炉煤气制氢一般采用变压吸附法。大规模焦炉煤气可先分离出LNG,再提取氢气。分别对两种制氢方法做了介绍和成本分析。

焦炉煤气;制氢;比较

氢气在工业上有着广泛的用途。近年来,随着精细化工、医药电子、粉末冶金、林农业品加氢、生物工程、石油炼制、氢燃料清洁汽车等行业的迅速发展,对氢气需求急速增加。

化肥和石油化工等大规模氢气用户一般采用煤制氢、天然气蒸汽转化和轻油蒸汽转化等技术。精细化工,医药、电子、冶金等小规模氢气用户一般选用水电解制氢、甲醇裂解制氢和变压吸附制氢等技术。水电解工艺技术成熟,但能耗高。甲醇裂解制氢原料易得,流程简单,操作方便。

对于拥有炼钢、炼油或者其他化工过程中产生的各种富氢气体资源的用户来说,采用变压吸附工艺从尾气中直接回收提纯氢气是最简单、最节约的方案。

1 焦炉煤气制氢

焦炉煤气富含55%左右的氢气和25%左右的甲烷,所以使用焦炉煤气为原料分离的化工产品主要是氢气和天然气。

小规模焦炉煤气制氢一般采用变压吸附法,只提取焦炉煤气中55%左右的氢气,解析气返回回收,一般做燃料利用。

大规模焦炉煤气利用分两种情况。当没有大规模的氢气用户时,首先要把焦炉煤气中的氢气甲烷化,再分离提取LNG,即焦炉煤气制天然气。第二种情况是焦炉煤气资源丰富的同时又拥有大规模的管道氢用户,焦炉煤气可采用深冷法先分离出LNG,再经过变压吸附提取氢气供给管道用户,这种情况是焦炉煤气回收提氢的工艺路线中资源最优化,效益最大化的方案。

2 小型变压吸附制氢

2.1 工艺简介

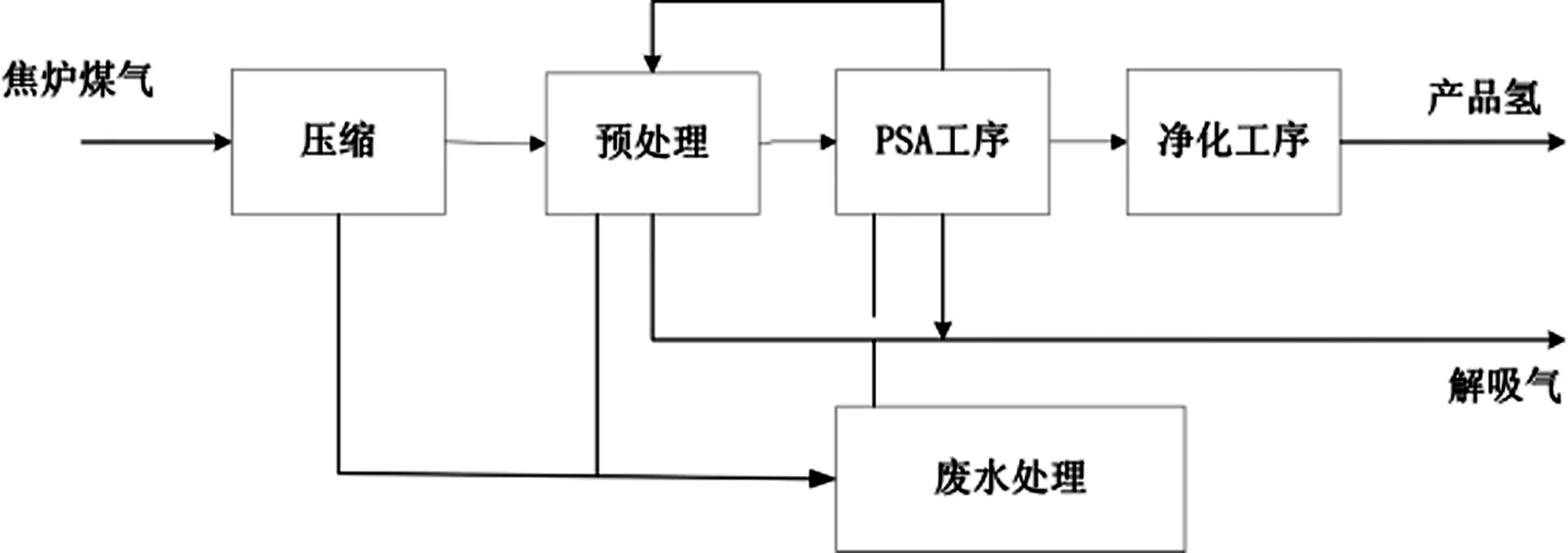

焦炉煤气变压吸附制氢工艺流程如图1所示。焦炉煤气组分复杂、原料气压力低、产品氢气纯度要求高,工艺流程由压缩工序、预处理工序、变压吸附工序和净化工序组成。另外为使系统排放的污水能达到环保要求,还应配有一套污水处理工序。

图1 焦炉煤气变压吸附制氢流程简图

2.2 成本分析

某600 m3/h焦炉煤气制氢装置项目总投资350万,根据项目投资特点计算折旧成本。固定资产按资产类别确定综合折旧年限,采用直线折旧法计算年折旧为22.17万,则单位产品折旧成本为0.046元。

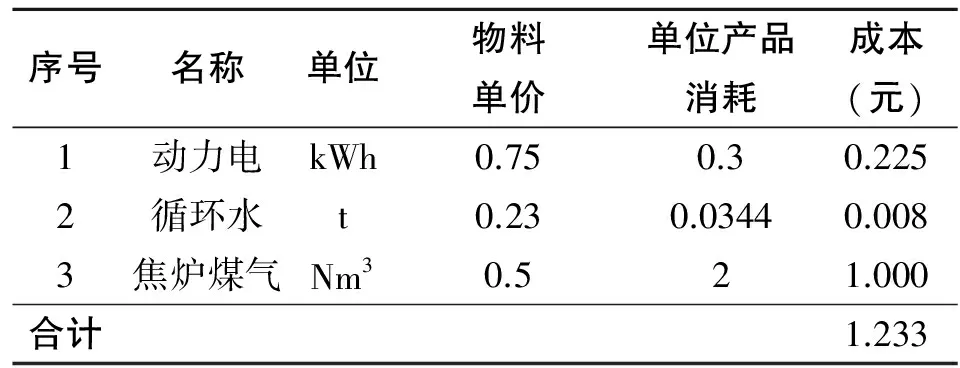

根据生产报表,生产1 m3氢气需消耗焦炉煤气2 m3,耗电0.3 kW·h,耗循环水34.4 kg。列入表1中计算单位生产运行成本为1.233元。

项目运行期间每年人工支出为40万元,年维修费、管理费、销售费等合计30万元,计算单位产品固定成本:0.1455元。

该装置制氢总成本为每立方氢气1.425元。

表1 单位产品生产运行成本

3 大型变压吸附制氢

目前我国大规模的制氢项目中以煤为原料的工艺路线占比最重,但是很多企业都认识到焦炉煤气中的氢气资源非常宝贵,仅作为燃料非常可惜,应选择先进的技术,合理的方法来生产和应用焦炉煤气中的氢气,以获得最大的经济和环境效益。

但是拥有大规模焦炉煤气资源的钢铁企业基本已经煤气平衡,如果想大规模的把焦炉煤气抽出做原料就必须用天然气等燃料置换煤气平衡中的焦炉煤气。

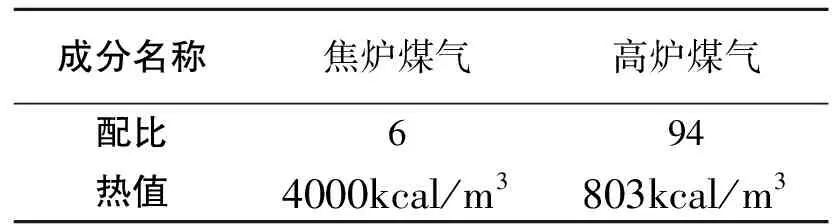

某混合煤气组成参数如表2所示。设替换的天然气热值为8500 kcal/ m3,按目前的市场价格计算1 m3焦炉煤气的置换价格为1.1元,远大于焦炉煤气本身的市场价格,经济性已不复存在。

所以考虑只用天然气置换焦炉煤气中的氢气部分。设氢气热值为2580 kcal/ m3。则计算可得1 m3焦炉煤气的置换价格约为0.4元。

表2 某混合煤气成分

只用天然气置换焦炉煤气中的氢气部分,即使用混合煤气中的焦炉煤气为原料经过变压吸附提取氢气产品,解析气再混合天然气返回混合煤气用户。该方案与小型变压吸附制氢装置相比成本组成类似,但充分考虑了解析气的热值和经济价值,再加上规模效益,综合计算氢气的单位成本约为1.15元。

4 大型焦炉煤气制氢副产LNG

4.1 技术简介

大型焦炉煤气制氢气副产LNG技术近年来在我国应用于大规模氢气生产。其产品氢气主要依靠管道气用户,副产LNG面向市场。

10万m3/h焦炉煤气制氢气(副产LNG)项目总投资约为13亿,同等规模的煤制氢项目投资超过14亿。由于投资小,能耗低,焦炉煤气制氢副产LNG工艺对比煤制氢工艺具有非常明显的成本优势。

4.2 成本分析

某装置焦炉煤气处理量15 000 m3/h(氢气产量8250 m3/h,LNG 3300 m3/h),项目总投资约1.1亿。采用直线折旧法中平均年限法计算年折旧为697万元,则单位氢气产品折旧成本为0.106元。

该项目氢气提取率高,根据生产报表每立方米氢气(副产LNG)消耗焦炉煤气1.8 m3,原料消耗约占运行成本的80%,计算得到单位氢气生产运行成本约为1.125元。

项目运行期间每年人工支出为200万元,年维修费、管理费、销售费等合计450万元,计算单位产品固定成本为0.098元。

综上,该装置生产1m3氢气和0.4 m3LNG的总成本约为1.329元。

5 总结

小型焦炉煤气制氢装置的制氢成本约为每立方氢气1.425元,若考虑解析气回收并适当扩大规模,单位成本或降至1.15元。

当焦炉煤气资源丰富且有管道氢气用户的情况下采用焦炉煤气制氢副产LNG的工艺路线是资源最优化,效益最大化的方案。每生产1m3氢气和0.4 m3LNG的总成本约为1.329元,对比单一制氢成本,该方案中LNG的单位成本仅为0.448元,利润可观。

对于已经实现煤气平衡的钢铁企业来说,如有合适的管道氢气用户,可分段投资逐步置换出焦炉煤气中的氢气。对于拥有大量焦炉煤气资源的企业来说,可以结合LNG、氢气产品的市场情况,重新规划焦炉煤气的资源利用,使焦炉煤气从传统的燃料角色彻底转变为化工原料的角色。对比传统的氢气制取方法焦炉煤气提氢不仅是更加环保的资源综合利用,还拥有非常可观的经济效益。

[1] 刘一鸣.工业制氢方法的比较与选择[J].化学与生物工 程,2007(3):72-74.

[2] 丁福臣,易玉峰. 制氢储氢技术[M].北京:化学工业出版社,2006.

[3] 齐景丽,孔繁荣.我国焦炉气化工利用现状及前景展望[J].天然气化工,2013(38):60-64.

[4] 强志炯,李少波.高纯氢的制取及其技术要点[J].低温与特气,1999, 17(4) :40-42.

陈毕杨,女,工程师。2010年毕业于北京科技大学动力工程及工程热物理专业,工学硕士。现任职于武钢气体公司。

Comparison and Cost Analysis of Process of HydrogenProduction from Coke Oven Gas

CHEN Biyang, CAO Shangfeng

(WISCO Gases Corporation Ltd., Wuhan 430083,China)

The mainly products separated from coke oven gas are hydrogen and natural gas. The process of small-scale coke oven gas hydrogen production generally use the method of PSA.LNG can be separated from the coke oven gas in the process of large-scale, and then produces hydrogen. In this paper, two methods of process of hydrogen production were introduced and analyzed.

coke oven gas;process of hydrogen production;comparison

2016-12-06

TQ116.2+3

B

1007-7804(2017)01-0028-03

10.3969/j.issn.1007-7804.2017.01.007