几种典型金属材料西沙海洋飞溅区腐蚀行为规律研究

2017-03-23

(中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266101)

几种典型金属材料西沙海洋飞溅区腐蚀行为规律研究

丁康康,郭为民,张彭辉,范林,逄昆,孙明先

(中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266101)

目的研究几种典型金属材料在西沙海洋飞溅区的腐蚀行为规律。方法通过外场暴露试验,分析3种钢、1种铜和3种铝合金材料暴露0.5,1,2 a后的腐蚀形貌与动力学规律。结果3种钢的腐蚀质量损失与点蚀均较为严重,T2整个表面均匀减薄的同时,会产生大量微小的腐蚀坑,3种铝合金发生以点蚀为主的局部腐蚀,伴随有晶间腐蚀、选择性腐蚀等。结论试验条件下,3种钢中Q235耐蚀性最差,T2整体耐蚀性较好,3种铝合金中5083耐点蚀性能最差,5052略优于6063。

西沙;飞溅区;腐蚀;暴露试验

随着越来越广泛的南海海洋资源开发和海上交通运输基础设施建设,严酷海洋环境的腐蚀问题日益凸显出来,严重威胁着港口码头、采油平台、跨海大桥、大型船舶等海洋工程设施的安全[1]。西沙群岛地处热带中部,四面环海,属热带季风气候,年降水量1800 mm以上,年平均表层海水温度达26.8 ℃,具有较为广泛的代表性[2]。我国南海(西沙)的气候环境对材料造成的破坏高于其他海洋地区,目前西沙大气环境腐蚀已经获得许多基本而系统的定量数据[1,3—6],但飞溅区腐蚀数据仍处于空白。

海洋飞溅区系指海水平均高潮位以上腐蚀性苛刻的区域,特点是潮湿、表面充分充气,海水飞溅、干湿交替、日照和无海生物污损等[7]。通常情况下,钢在飞溅区的腐蚀最为严重[8];铜合金在飞溅区的腐蚀比全浸区、潮汐区轻,但比海洋大气区重[9-10];铝合金在飞溅区的缝隙腐蚀比点蚀严重[11]。不同材质在飞溅区腐蚀行为规律存在较大差异,受不同海洋气候环境因素等影响明显[12],严酷海洋环境下相关腐蚀特征亟待阐明。文中依据几种典型金属材料在西沙海洋飞溅区暴露不同周期的腐蚀结果,讨论了其腐蚀行为规律和特征,为相应环境下工程设施的选材与寿命评估提供数据支持与指导,具有重大意义。

1 实验

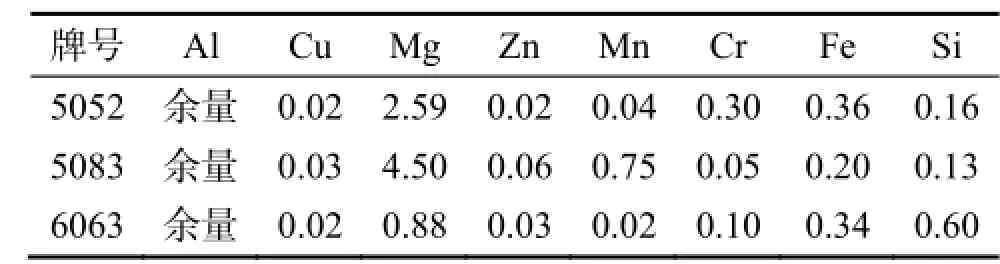

试验材料包括碳钢与低合金钢3种,分别为EH36,Q345和Q235;T2铜合金1种;铝合金3种,分别为5052,5083和6063,其主要化学成分见表1和表2。

表1 EH36,Q345,Q235和T2材料主要化学成分 %

表2 3种铝合金材料主要化学成分 %

试样取自板材,尺寸规格为200 mm×100 mm×(2~5)mm,平行样3件,主试验面均保持原轧制状态。试验地点选取为西沙永兴岛(北纬16°52′,东经112°20′),试验前试样去油污、量尺寸、称量,用尼龙隔套固定在试验架上。试样架位于平均高潮位以上0.5~1.2 m之间,处于飞溅区的腐蚀苛刻区,试样垂直于海平面。在暴露0.5,1,2 a后回收试样,观察、记录试样的腐蚀外观,参照GB/T 16545—1996配制除锈液去除腐蚀产物,称量,测点蚀深度,并作进一步形貌观察分析。

2 结果与讨论

2.1 碳钢与低合金钢腐蚀行为规律

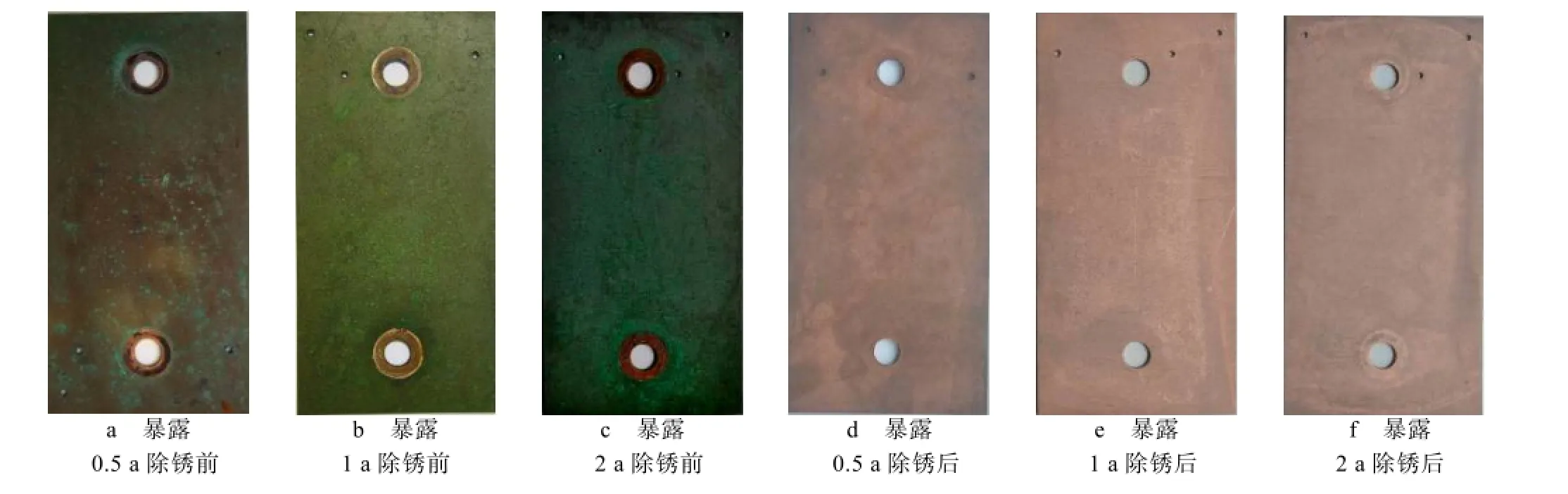

西沙海洋飞溅区暴露不同周期的EH36,Q345和Q235试样除锈前后宏观形貌如图1所示。暴露0.5 a后,3种材料均已没有裸露基体,表面覆盖一层较厚腐蚀产物膜,锈层相对平整、致密;除锈后,可以发现腐蚀形式以点蚀为主,表面分布有大量大小不一的点蚀坑。暴露1 a后,腐蚀产物层进一步增厚,局部锈层有明显凸起,锈层下点蚀数量和深度也有所增加。2 a后,局部凸起更为突出,其中以Q235最为严重,其下是由众多小点蚀坑发展联接而成的大腐蚀坑。

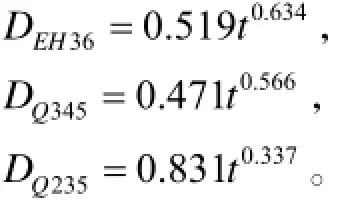

3种材料在西沙海洋飞溅区腐蚀速率随暴露时间变化曲线如图2所示。可以看出,Q235腐蚀速率最大,其次为EH36,但EH36与Q345相差不大。采用幂函数D=A·tn进行拟合[13],得到3种材料腐蚀失厚D随暴露时间t演变规律:

式中:D为腐蚀失厚,mm;t为暴露时间,a;A为第一年腐蚀速率;n为常数。A与钢种密切相关,一般随合金元素的增加而降低,3种材料以Q235的A值最大,反映其初期腐蚀速率较大,而EH36和Q345则由于掺杂了Cr,Ni,Mo等合金元素,A值均偏低。n值表征腐蚀的发展趋势,Q235的n值为0.337,其初期生成的大量锈层有效抑制了氯离子渗透与氧扩散过程,延缓了后期腐蚀反应的进行;而EH36和Q345介于0.55~0.65左右,n值低于1,其锈层对基体也具有一定的保护作用[1]。

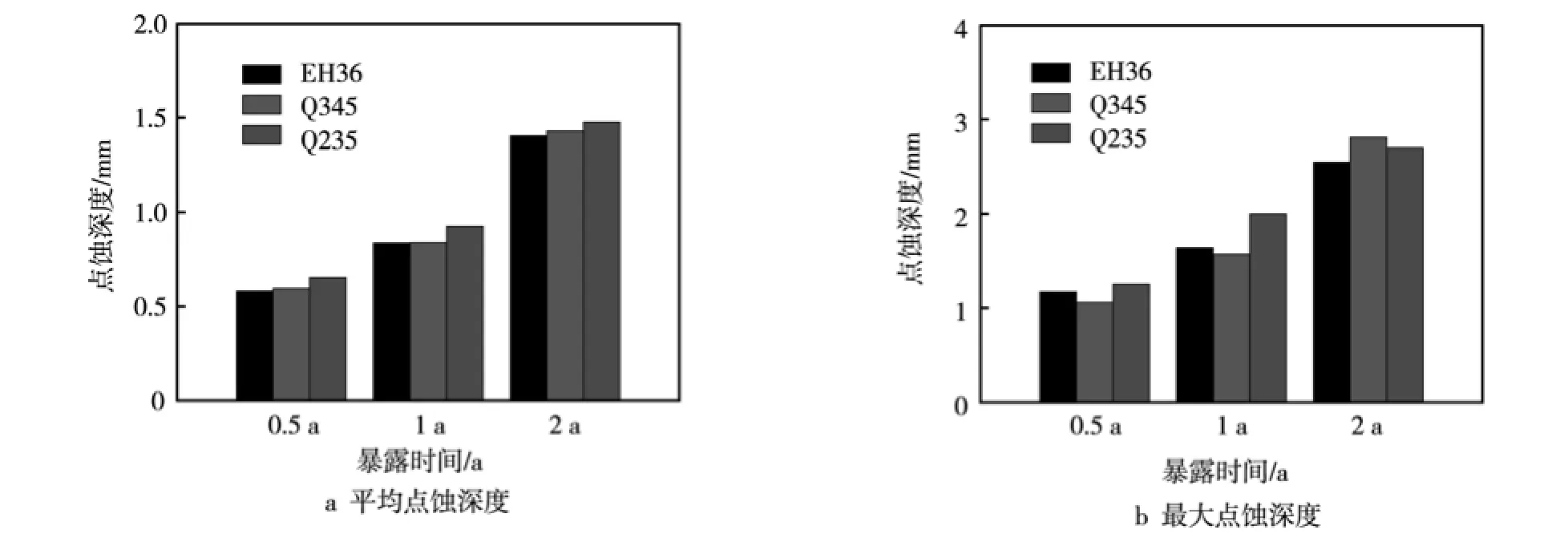

图3给出了3种材料在西沙海洋飞溅区暴露不同周期后的平均点蚀深度与最大点蚀深度。可以发现,3种材料点蚀深度均随时间推移而增大,但增长趋势有所延缓,这与表面锈层的不断累积及其对电解质溶液的隔离作用密不可分。整体上,Q235的点蚀深度要大于另外两种材料,其耐点蚀性能较差。Q345和EH36由于合金元素的掺杂,一定程度抑制了点蚀发展[14—15],其中,Q345平均点蚀深度要略大于EH36,而最大点蚀深度两者则相对有些波动。

2.2 铜合金腐蚀行为规律

在西沙海洋飞溅区暴露不同周期的T2试样除锈前后宏观形貌如图4所示。暴露0.5 a后,T2表面局部出现绿色腐蚀产物,其主要成分应为铜绿;暴露1 a时,绿色腐蚀产物基本覆盖整个试样表面,到2 a后,腐蚀产物进一步增加,颜色有所加深。去除腐蚀产物后,暴露不同周期的T2试样形貌差别不大,表面均较为平整,并未出现肉眼可见的点蚀坑。

图1 西沙飞溅区暴露不同周期EH36,Q345和Q235试样除锈前后宏观形貌

图2 EH36,Q345和Q235材料飞溅区腐蚀速率曲线

图3 EH36,Q345和Q235材料飞溅区点蚀深度

图4 西沙飞溅区暴露不同周期T2试样除锈前后宏观形貌

如图5所示。暴露0.5 a时,试样表面可以发现少量微小的腐蚀坑,1 a时,腐蚀坑数量和深度均有大幅增加。在西沙恶劣海洋飞溅区环境下,T2在均匀减薄的同时会产生大量腐蚀坑,但不同于Q235等钢材点蚀形貌,其腐蚀坑大小较为均一,危害性较小。结合表3可知,暴露2 a的T2试样最大点蚀深度仅为26.093 μm,其平均点蚀深度随暴露时间的延长,增加速度明显减缓。基于此,可以推测在试验条件Cl-侵蚀作用下,T2表面会产生大量活性点诱发腐蚀坑的产生,但腐蚀坑纵深发展的阻力较大,点蚀速度小。

图5 西沙飞溅区T2试样除锈后微观腐蚀形貌

表3 西沙飞溅区T2试样点蚀深度数据

图6对比了T2在西沙海洋大气(来自同批大气对比试验腐蚀数据)和飞溅区暴露不同时间后的腐蚀速率。可以看出,暴露0.5 a时,飞溅区腐蚀速率要大于大气区,随暴露时间延长,两个区带的腐蚀速率均不断减小,且两者差距有所减少。腐蚀速率的减少与其腐蚀形貌特征密不可分,随着暴露时间延长,整个试样表面布满腐蚀坑,表面活性点大幅减少,而由于腐蚀坑内产物堆积隔离等原因,其往纵深方向发展缓慢,最终导致腐蚀速率不断减小。

图6 T2材料大气与飞溅区腐蚀速率

2.3 铝合金腐蚀行为规律

在西沙海洋飞溅区暴露不同周期的5052、5083和6063试样除锈前后宏观形貌如图7所示。可以看出,3种铝合金在试验环境下均具有较好的耐蚀性,暴露0.5 a试样大部分表面状态完好,仅出现少许白点。随暴露时间延长,白色腐蚀区域的数量及其面积呈增加趋势,根据除锈后形貌可知,腐蚀区域深度均较浅,可能由大量细小点蚀坑组成。结合表4中3种铝合金西沙海洋飞溅区暴露2 a的腐蚀速率,可知5083腐蚀速率达到33.2 μm/a,远大于5052和6063,推测这是由其化学成分组成差异,造成了它们不同的腐蚀类型。

图7 西沙飞溅区暴露不同周期铝合金试样除锈前后宏观形貌

表4 暴露2a铝合金腐蚀速率对比

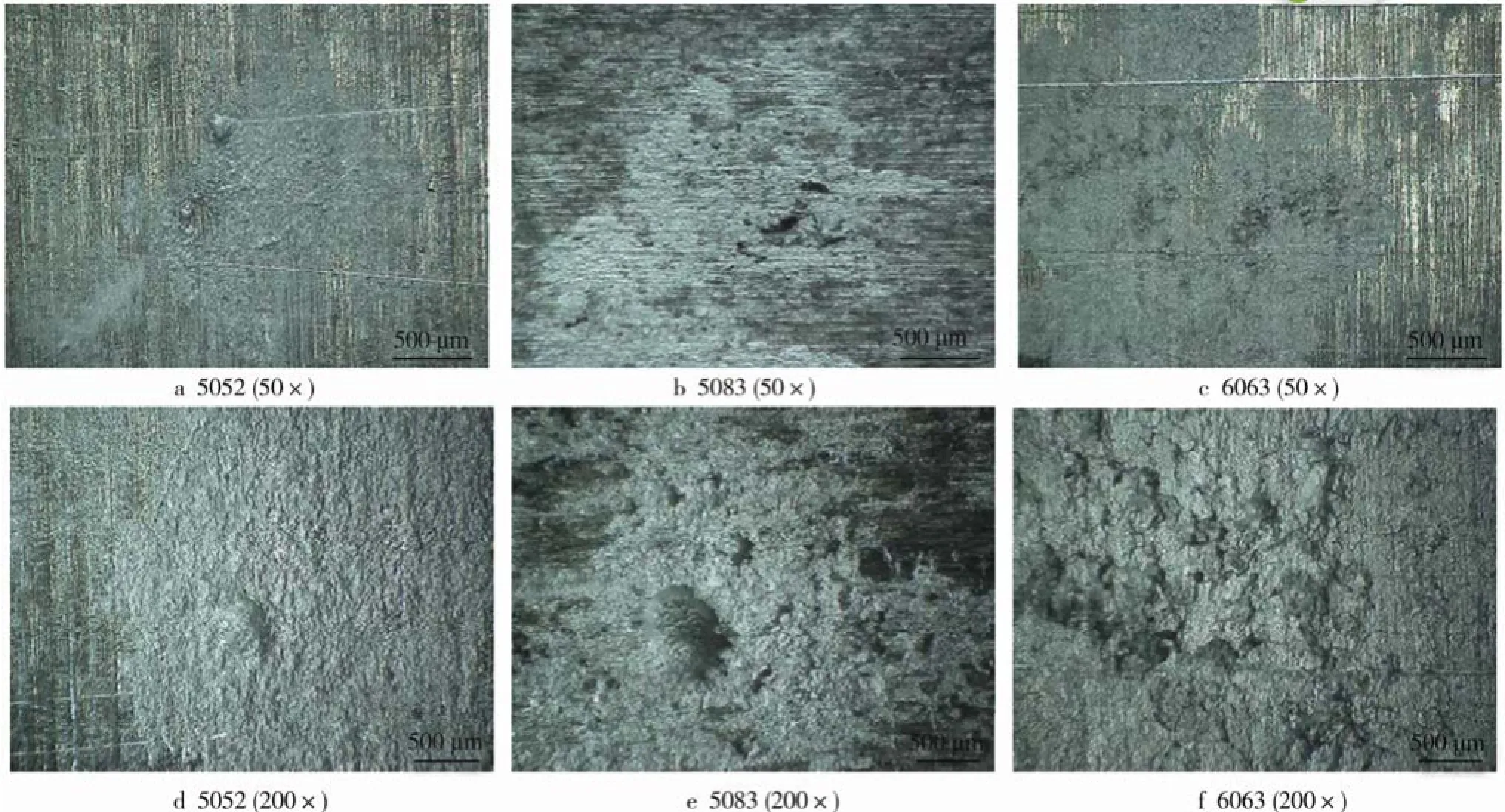

进一步研究3种铝合金腐蚀微观形貌,如图8所示。对比图8a,b,c可以发现,试样表面白色腐蚀产物下均存在大小不一的点蚀坑,其中以5083最为严重。图8d显示5052腐蚀区域密布大量细小的点蚀坑,形状较为规则,个别点蚀坑深度和直径较大。5083点蚀坑形状极为不规则(图8e),其化学成分中存在较多Zn,Mg元素,推测其由于局部成分不均发生了选择性腐蚀,留下了相对较深的点蚀坑。6063腐蚀形貌类似于晶间腐蚀,部分晶粒脱落形成坑洞[16],但相对于5083深度要浅许多。结合图9中点蚀深度数据,进一步印证了3种铝合金中,5083耐点蚀性能最差,而5052要略优于6063。

图8 暴露2 a铝合金点蚀微观形貌

图9 暴露2 a铝合金点蚀深度对比

3 结论

1)西沙海洋飞溅区环境下EH36,Q345和Q235腐蚀动力学满足幂函数规律,腐蚀形貌以点蚀为主,3种材料以Q235耐蚀性最差,EH36和Q345较为接近。

2)T2在试验环境下耐蚀性较好,表面有大量大小较为均一的腐蚀坑,腐蚀坑深度仅为几十微米,随暴露时间推移深度增加缓慢。

3) 5052,5083和6063主要发生局部腐蚀,白色腐蚀产物下分布有大小不一的点蚀坑, 5083点蚀最为严重,5052略优于6063。

[1] 李晓刚, 董超芳, 肖葵, 等. 西沙海洋大气环境下典型材料腐蚀/老化行为与机理[M]. 北京: 科学出版社, 2014.

[2] 李颖虹, 黄小平, 岳维忠. 西沙永兴岛环境质量状况及管理对策[J]. 海洋环境科学, 2004, 23(1): 50—53.

[3] CUI Z, LI X, XIAO K, et al. Atmospheric Corrosion of Field-exposed AZ31 Magnesium in a Tropical Marine Environment[J]. Corrosion Science, 2013, 76: 243—256.

[4] 崔中雨, 肖葵, 董超芳, 等. 西沙严酷海洋大气环境下紫铜和黄铜的腐蚀行为[J]. 中国有色金属学报, 2013, 23(3): 742—749.

[5] 郝献超, 李晓刚, 肖葵, 等. Q235钢在西沙大气环境中的初期腐蚀行为[J]. 中国腐蚀与防护学报, 2009, 29(6): 465—470.

[6] 李涛. 铝合金在西沙大气环境中早期腐蚀行为与机理研究[D]. 北京: 北京科技大学, 2009.

[7] 黄桂桥, 郁春娟. 金属材料在海洋飞溅区的腐蚀[J].材料保护, 1999, 32(2): 28—30.

[8] 侯保荣. 海洋钢结构浪花飞溅区腐蚀防护技术[J].中国材料进展, 2014, 33(1): 26—31.

[9] 黄桂桥. 铜合金在海洋飞溅区的腐蚀[J]. 中国腐蚀与防护学报, 2009, 25(2): 65—69.

[10] SCHUMACHER M. Seawater Corrosion Handbook [M]. New Jersey: Noyes Data Corporation, 1979.

[11] 黄桂桥. 铝合金在海洋环境中的腐蚀研究 (Ⅲ)—海水飞溅区16年暴露试验总结[J]. 腐蚀与防护, 2003, 24(2): 47—50.

[12] 侯健, 张彭辉, 程文华, 等. 热带海域不同海区环境因素差异及腐蚀性对比研究[J]. 装备环境工程, 2015, 12(4): 44—48.

[13] 李春玲, 鲁玉祥, 郭丽娟, 等. 电弧喷涂铝涂层海洋飞溅区腐蚀模拟试验研究[J]. 石油化工腐蚀与防护, 2010, 27(2): 16—20.

[14] 王建民, 陈学群, 李国民, 等. 低合金船体钢点蚀敏感性的研究[J]. 海军工程大学学报, 2003, 15(5): 91—96.

[15] 黄桂桥. 合金元素对钢在海水飞溅区腐蚀的影响[J].腐蚀与防护, 2001, 22(12): 511—513.

[16] 贺春林, 孟小丹, 马国峰, 等. 6000系铝合金晶间腐蚀研究进展[J]. 沈阳大学学报: 自然科学版, 2014, 26(1):18—23.

Corrosion Behavior of Typical Metal Materials in Xisha Marine Splash Zone

DING Kang-kang, GUO Wei-min, ZHANG Peng-hui, FAN Lin, PANG Kun, SUN Ming-xian

(State Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Material Research Institute, Qingdao 266101, China)

ObjectiveTo investigate the corrosion behavior and rules of typical metal materials in Xisha marine splash zone. MethodsField exposure test was carried out on 3 kinds of steels, 1 kind of copper and 3 kinds of aluminium alloy materials for 0.5 a, 1 a and 2 a to analyze their corrosion morphology and kinetics rule.ResultsThe corrosion weight loss and pitting phenomenon for 3 kinds of steels were severe; tiny corrosion pits were formed on entire surface of T2 during its evenly thinning process; localized corrosion which was mainly composed of pits occurred on three kinds of aluminium alloy, accompanied by intergranular corrosion, selective corrosion, et al.ConclusionUnder the test conditions, the corrosion resistance of Q235 is the worst among 3 kinds of steels; T2 has a good overall corrosion resistance; pitting resistance of 5083 is the worst, while 5052 is slightly better than 6063.

Xisha areas; splash zone; corrosion; exposure test

10.7643/ issn.1672-9242.2017.02.010

TJ07;TG172.4

A

1672-9242(2017)02-0051-07

2016-08-09;

2016-08-22

丁康康(1990—),男,山东青岛人,硕士,工程师,主要研究方向为材料腐蚀与防护。