分子束外延用碲锌镉(211)B衬底表面预处理技术

2017-03-22吴亮亮

吴亮亮

分子束外延用碲锌镉(211)B衬底表面预处理技术

吴亮亮

(华北光电技术研究所,北京 100015)

本文主要分析了作为分子束外延碲镉汞的碲锌镉衬底的表面预处理工艺。湿化学处理工艺主要目的是去除衬底表面损伤层,0.5%溴甲醇溶液的腐蚀速率为7nm/s,但腐蚀的同时会形成表面富Te层和氧化层,氧化层的厚度随溴甲醇的浓度增加而增加;高温热处理工艺主要是消除湿化学腐蚀形成的富Te层和氧化层,340℃的高温处理可去除表面氧化层;也可以直接通过回旋共振等离子体处理衬底表面,形成化学计量比正常的干净表面。

碲锌镉;表面预处理;湿化学腐蚀;热处理;回旋共振

0 引言

碲锌镉CdZnTe(211)B衬底常用于分子束外延HgCdTe材料。对于外延生长,其衬底的性能在一定程度上决定了HgCdTe外延材料的质量[1]。碲锌镉(CdZnTe, CZT)材料和HgCdTe材料具有相同的闪锌矿晶体结构,通过调整锌组分(Cd1-ZnTe中≈0.04),两者之间能在晶格上实现完全匹配,实现准同质外延,外延生长晶格失配小;其禁带宽度所对应的能量大于红外波段的光子能量,对红外光完全透明,可实现背入射,为混合集成创造条件;它与HgCdTe材料化学相容、热膨胀系数相近,使得由CZT衬底上外延生长HgCdTe材料制备的红外探测器的抗热循环能力强[2]。

正是由于CZT的上述优点,使得CZT材料在HgCdTe材料外延生长刚开始就被选为衬底材料,至今仍是制备高性能HgCdTe红外焦平面阵列(Infrared Focal Plane Arrays, IR FPAs)探测器不可或缺的衬底材料,特别是对于中长波双色、雪崩型、高温工作型和甚长波等新一代HgCdTe红外焦平面阵列[3]。

1 湿化学处理

碲锌镉衬底在进入分子束外延腔室之前,首先要进行湿化学处理,去除表面损伤层、氧化层和沾污等。一般流程如下:

1)脱脂、除油污。一般使用加热的三氯乙烯(trichloroethylene)浸泡一定时间(30min)或者利用丙酮和乙醇漂洗(rinse)。

2)衬底腐蚀。一般使用溴(0.05%~2%)甲醇溶液(Bromine in methanol, BM)、HBr基溶液或者I2基溶液腐蚀一定时间,去除表面一定厚度的碲锌镉材料。由于磨抛过程而形成的表面损伤层厚度不一,所以即使使用相同浓度的溶液,不同厂家的衬底腐蚀时间不一。腐蚀液种类以及浓度的选择至关重要,因为它会决定湿化学处理之后损伤层是否去除完全、是否形成富Te层等问题。

3)漂洗、吹干、装片以及进腔室。一般采用两次甲醇漂洗之后冲洗,去除残留的溴等物质;然后利用去离子水冲洗,去除残留的甲醇等有机物残留,之后用氮气吹干衬底,之后装片进入LoadLock腔室。整个过程必须保证衬底表面尽可能短时间的暴露于空气中,否则后期的高温脱氧工艺难度将加大,甚至无法在适宜温度下完全去除氧化层。

4)LoadLock中除气。衬底在LoadLock中抽真空,然后升高LoadLock中烘烤温度,去除衬底表面的水蒸气等气体。例如设定烘烤温度为100℃,烘烤一晚[4]。

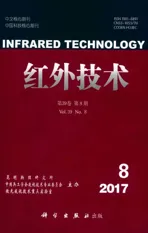

湿化学处理的关键在于腐蚀过程。腐蚀的目的是为了去除抛光过程中表面残留的机械损伤层。此损伤层如果没有去除,其上外延的材料将会被引入大量的缺陷。为了确定腐蚀深度,我们必须先测定现有衬底表面损伤层的厚度,进而确定湿化学腐蚀的深度。如图1所示为CZT(211)B衬底横截面的SEM图。从图中可以看出表面存在的机械损伤层最大为1.22mm左右,同时测量了其他位置横截面,大部分的损伤层深度在1.5mm以下。

图1 CZT(211)B衬底横截面的SEM图

1.1 湿化学腐蚀基本原理

碲锌镉衬底腐蚀常用的溶液为溴甲醇溶液,还包括溴乙二醇等其他含溴的醇溶液,它与衬底反应的基本过程为溴(Br2)与碲(Te2-)发生氧化还原反应,其腐蚀机理[5-7]如下:

Br2+Te2-®2Br-+Te(1)

其金属元素(Cd2+和Zn2+)与Br-形成可溶性物质溴化物(CdBr2和ZnBr2),腐蚀过程就是耗尽Cd和Zn的过程,而表面还会残留元素碲(Te)。金属元素的子晶格被腐蚀掉,而Te0存在悬键,会重新成键,形成团簇(Cluster)。由于键长变短,使得Te-CdZnTe表面形成孔洞(Pore),此时可以腐蚀得更深[8]。所以利用溴甲醇溶液腐蚀之后的碲锌镉衬底表面一般呈富碲状态。

还有一类常用的腐蚀液,那就是去离子水(H2O)、氢溴酸(HBr)和双氧水(H2O2)的混合物,其反应过程如下:

2HBr+H2O2®Br2+2H2O (2)

Br2+H2O®HBr+HBrO (3)

2HBrO+Te2-®TeO2+2HBr+2e-(4)

2HBrO+Te0®TeO2+2HBr (5)

其生成物主要有TeO2,而利用双氧水腐蚀表面也是碲锌镉形成氧化层钝化的方法。

另一类碘基腐蚀液也可以用来腐蚀衬底,如双氧水(H2O2)、氢碘酸(HI)和酒石酸(Tartaric acid,C4H6O6)的混合物。由于I2和Br2都属于卤族元素,其反应机理类似,只需要将Br换成I即可,但碘的氧化性没有溴强,所以腐蚀速率比溴的要低,但腐蚀之后衬底表面的单晶状态、化学组成、化学计量比等与用溴腐蚀的效果相当[9]。

1.2 腐蚀速率

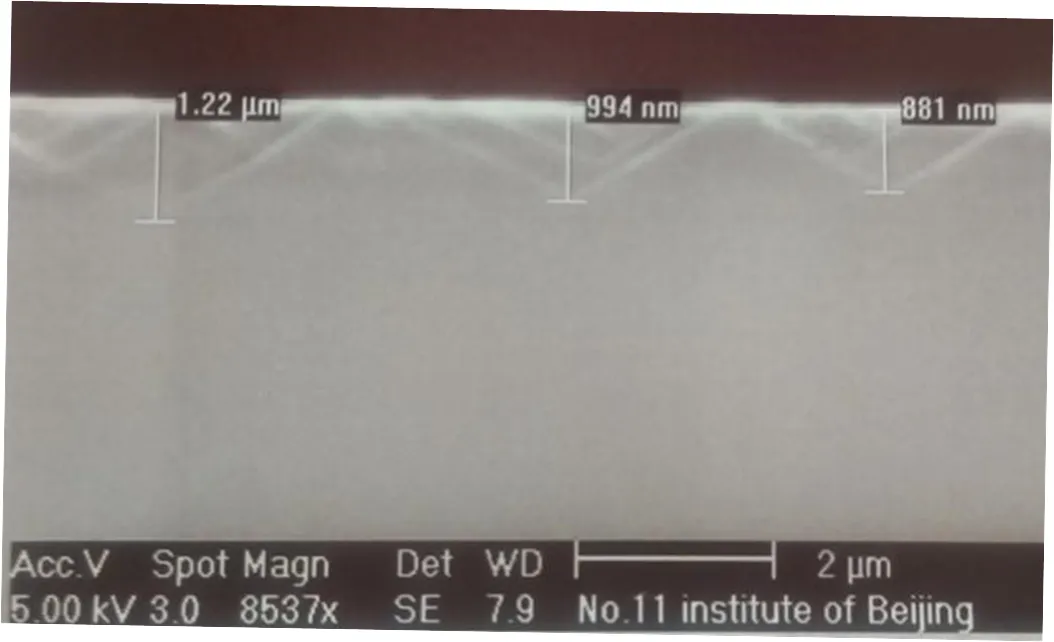

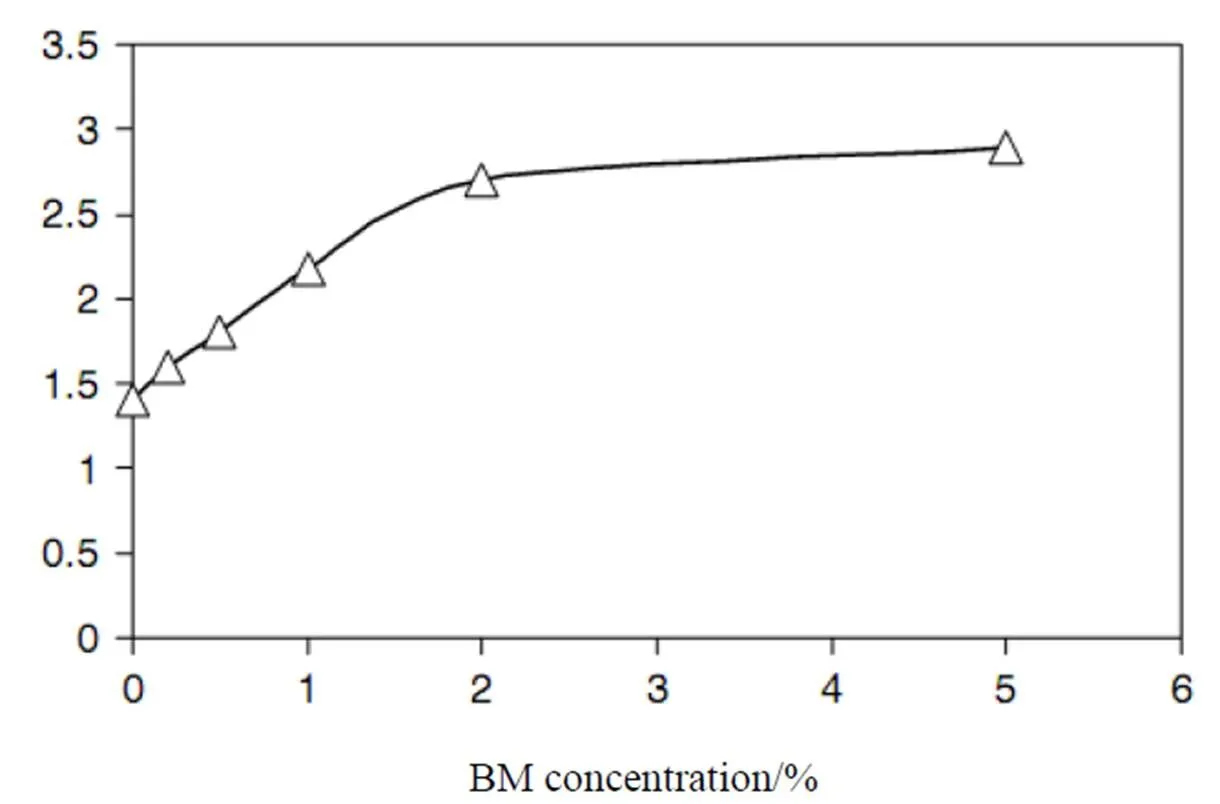

一般常用的含溴的醇类腐蚀液,影响腐蚀速率的关键在于溴的浓度,也和溶液温度以及是否搅拌等因素有关。如图2所示为不同溴浓度下的腐蚀速率。

实验所用的溴甲醇的溴的体积百分比为0.05%、0.1%、0.3%和0.5%。如图2所示,随着溴浓度增加,其腐蚀速率增加。同时发现在0.05%溴浓度腐蚀2 min和3.5 min,其平均腐蚀速率分别为0.483mm/min和0.371mm/min,说明随着腐蚀时间增加,其平均腐蚀速率增加,或者说随着腐蚀进行,其溶液中自由的溴逐渐减少,所以瞬时腐蚀速率减少。

1.3 腐蚀表面化学组成及化学计量比

利用溴甲醇腐蚀碲锌镉衬底表面,其表面出现富Te状态,表面也存在TeO2等氧化层,同时在暴露空气中时表面也会出现氧化物层。

图2 CZT(211)B衬底腐蚀速率与溴浓度的关系

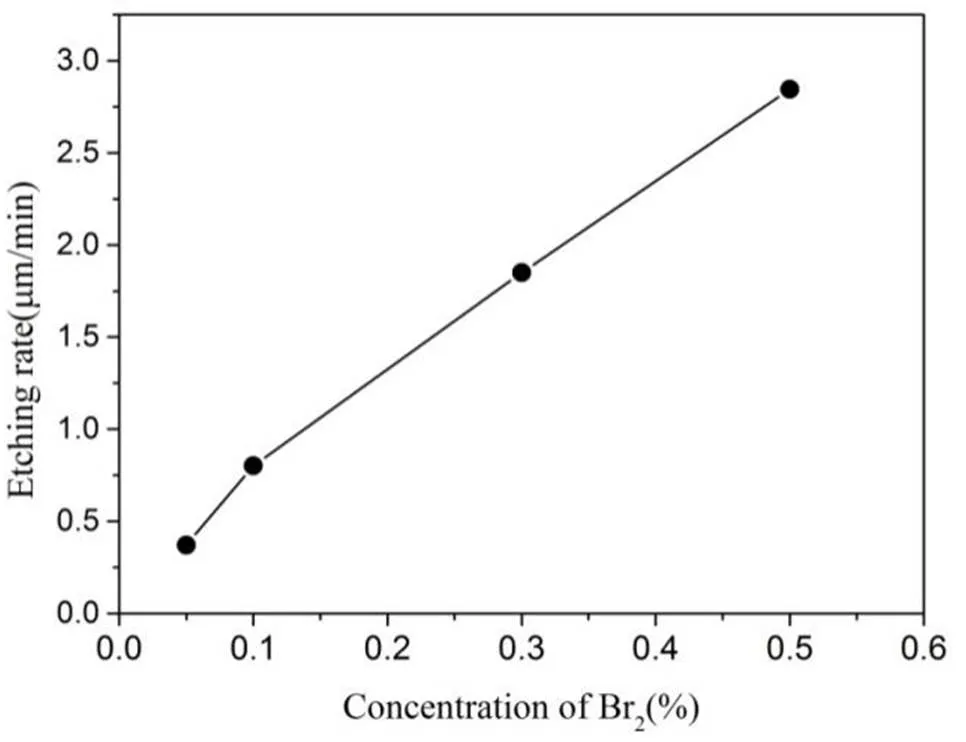

所用腐蚀液的溴浓度与表面富Te层的厚度有关。如图3所示为不同溴浓度腐蚀表面之后变角度的XPS测试的3d5/2Te的峰位变化[10]。其中角度更大的XPS对表面更加敏感,说明角度越大越反应表面的性质,角度越小越反应体材料的性质。如图3所示,干净表面的3d5/2Te的峰位基本没变化;0.5%和1%溴甲醇腐蚀液腐蚀表面之后,表面处的3d5/2Te的峰位变高,同时向体材料内部逐渐减少,说明表面存在一定厚度富Te层;5%溴甲醇腐蚀液腐蚀表面之后,其3d5/2Te的峰位整体变高,且向体材料方向下降很少,说明富Te层厚度很厚,还没有探测到体材料。

图3 不同溴浓度腐蚀表面之后变角度的XPS测试的3d5/2 Te的峰位变化:(a)干净表面;(b) 0.5%溴甲醇溶液;(c) 1%溴甲醇溶液;(d) 5%溴甲醇溶液

同时,在不同溴浓度腐蚀液腐蚀表面之后再用双氧水处理30s,发现其氧化层厚度与溴甲醇的浓度有关。如图4所示为氧化层的厚度与溴甲醇中溴浓度的关系[10]。如图4所示,随着溴浓度增加,其氧化物厚度增加,当溴浓度超过2%之后,其氧化层厚度达到一个饱和值。从一个侧面也证明,表面富Te层的厚度和溴的浓度也存在类似的关系。

图4 氧化层的厚度与溴甲醇中溴浓度的关系

2 高温热处理

碲锌镉衬底在经过溴甲醇腐蚀之后,在表面存在富Te层以及氧化层等情况,必须通过一定的方法去除表面富Te层及氧化层,否则外延碲镉汞材料晶体质量很差。有些研究小组通过湿化学方法去除富Te层,在溴甲醇腐蚀之后增加一步湿化学处理,腐蚀液有联氨(N2H4)[11]、KOH或KOH+KCl的水溶液[12]、KOH的甲醇溶液[13]等。

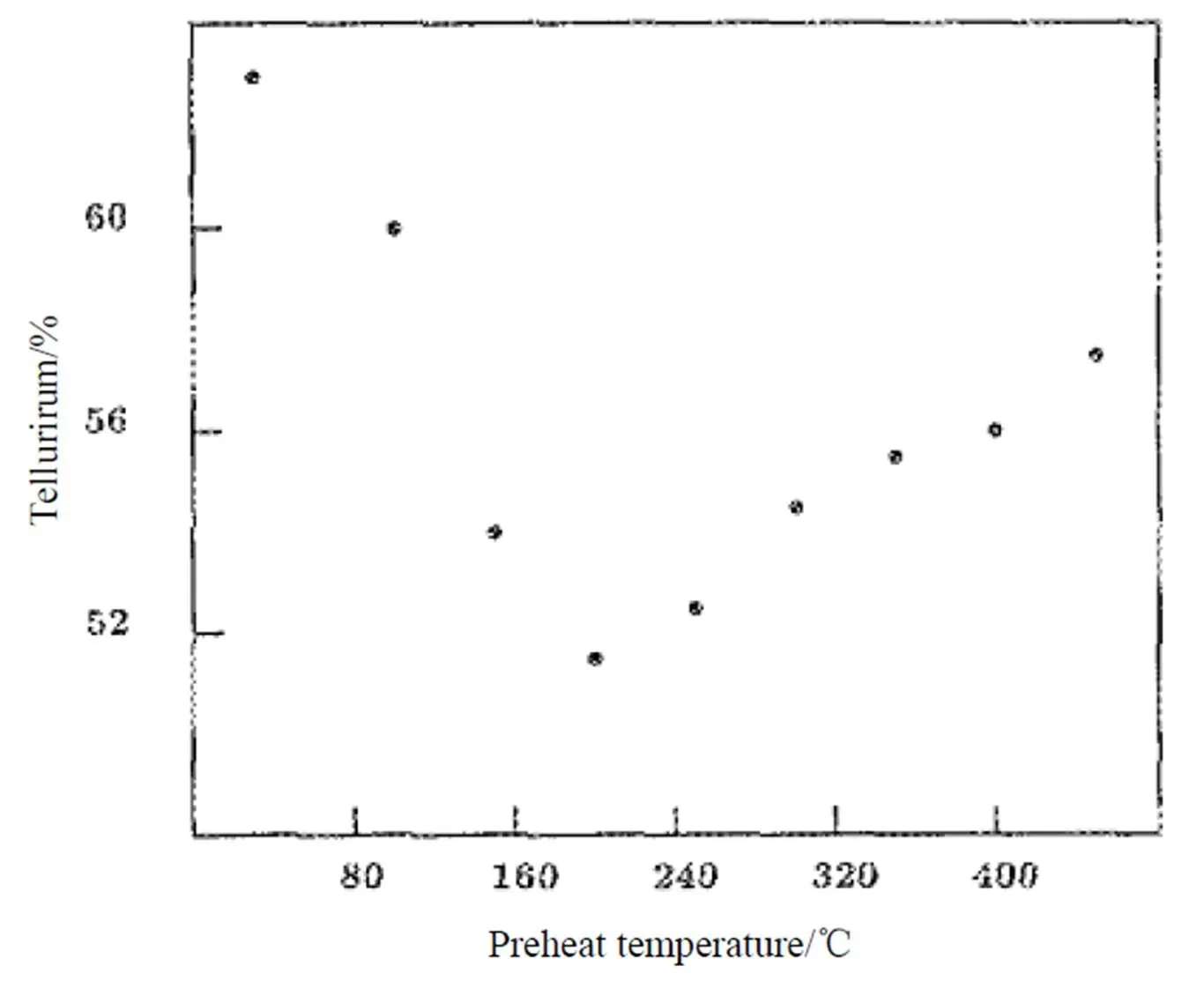

更常用的方法是通过高温热处理工艺,去除衬底表面的富Te层、氧化层及C等沾污。衬底在LoadLock腔中完成除气之后,传送至生长腔中,开始对衬底进行高温热处理。如图5所示为表面Te含量与温度之间的关系[14],其Te含量的测量利用XPS,衬底为CdTe衬底。

图5 表面Te含量与温度之间的关系

如图5所示,溴甲醇腐蚀衬底表面之后,表面Te含量很高;随着温度升高,表面Te含量逐渐降低,在衬底加热至200℃左右时表面富Te层基本去除,表面接近化学计量比,表面Te含量接近50%;再升高温度发现表面Te含量上升,说明高于200℃时表面Cd的蒸发速率高于Te,使得再次形成富Te层。当温度升高至450℃时,表面Te含量达到58%。

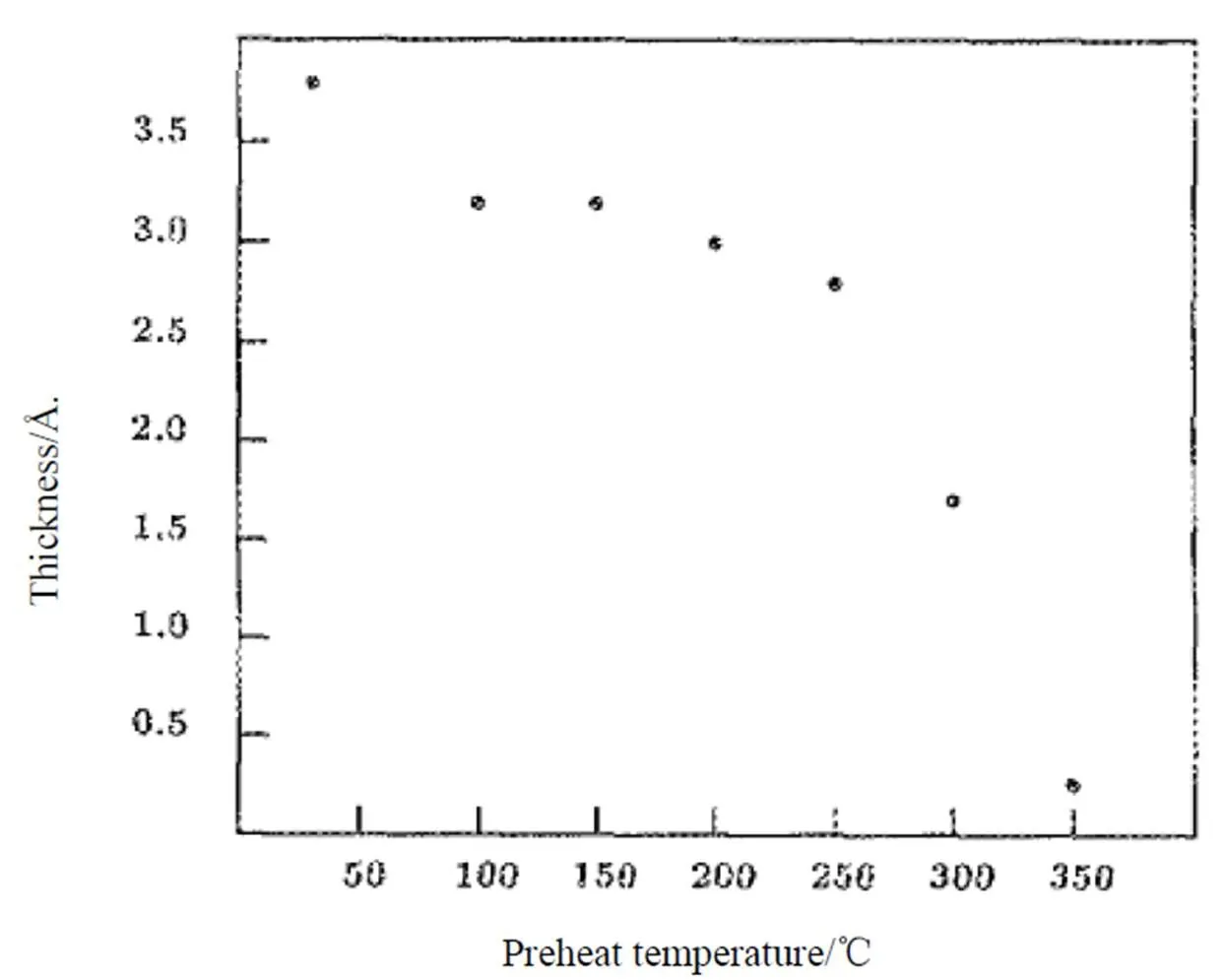

如图6所示为表面氧化层厚度与温度的关系[14]。如图6所示,随着温度升高衬底表面氧化层厚度逐渐减少,温度低于250℃时氧化层减少的速率缓慢,温度高于250℃时氧化层减少的速率急剧增加,当温度升至350℃时,其表面氧化层基本被去除。

图6 表面氧化层厚度与温度之间的关系

综合考虑富Te层和氧化层去除,其高温热处理的温度必须达到350℃左右,而此时表面又会形成富Te表面,通常采用在温度升至250℃左右时开启Te束流保护,防止RHEED衍射图样变差[15],可能的原因是Te束流可以抑制表面Cd的蒸发,起到保护表面原子结构的功能。

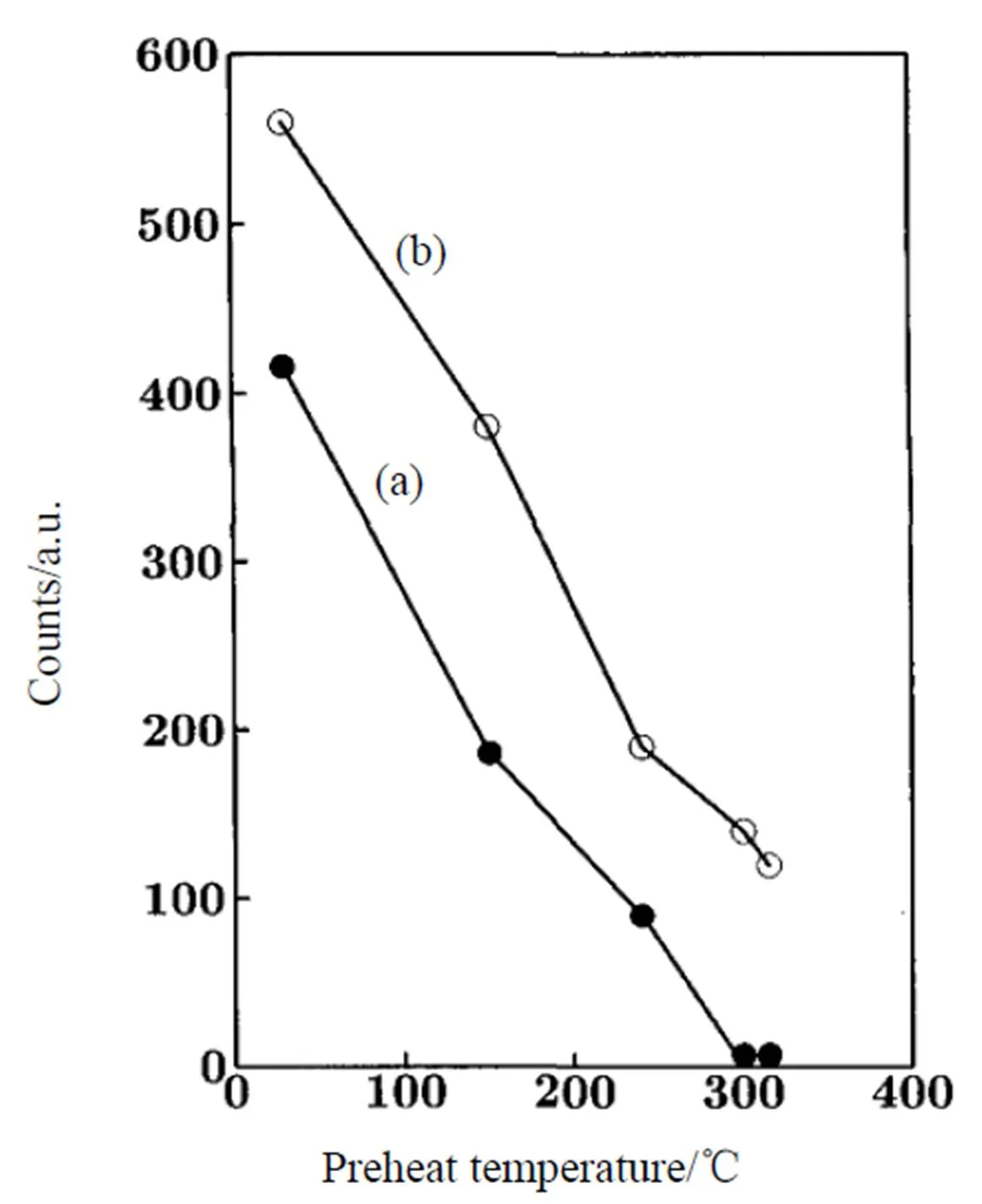

对于衬底表面存在的C的污染问题,也可以采用高温去除的方法。如图7所示为XPS的O 1s峰和C 1s峰的光电子强度与温度的关系[16]。每个温度维持15min。如图7所示,随着温度的升高,氧的数量减少,温度达到300℃以下时到不可探测的量级。但是对于碳,在温度达到340℃时,其光电子强度还较强,说明在这个温度下无法完全去除C。同时如果再大幅提高热处理温度,比如达到350℃,其材料内部会出现深能级缺陷,破坏材料结构[17]。所以最终选择的温度应该低于350℃。

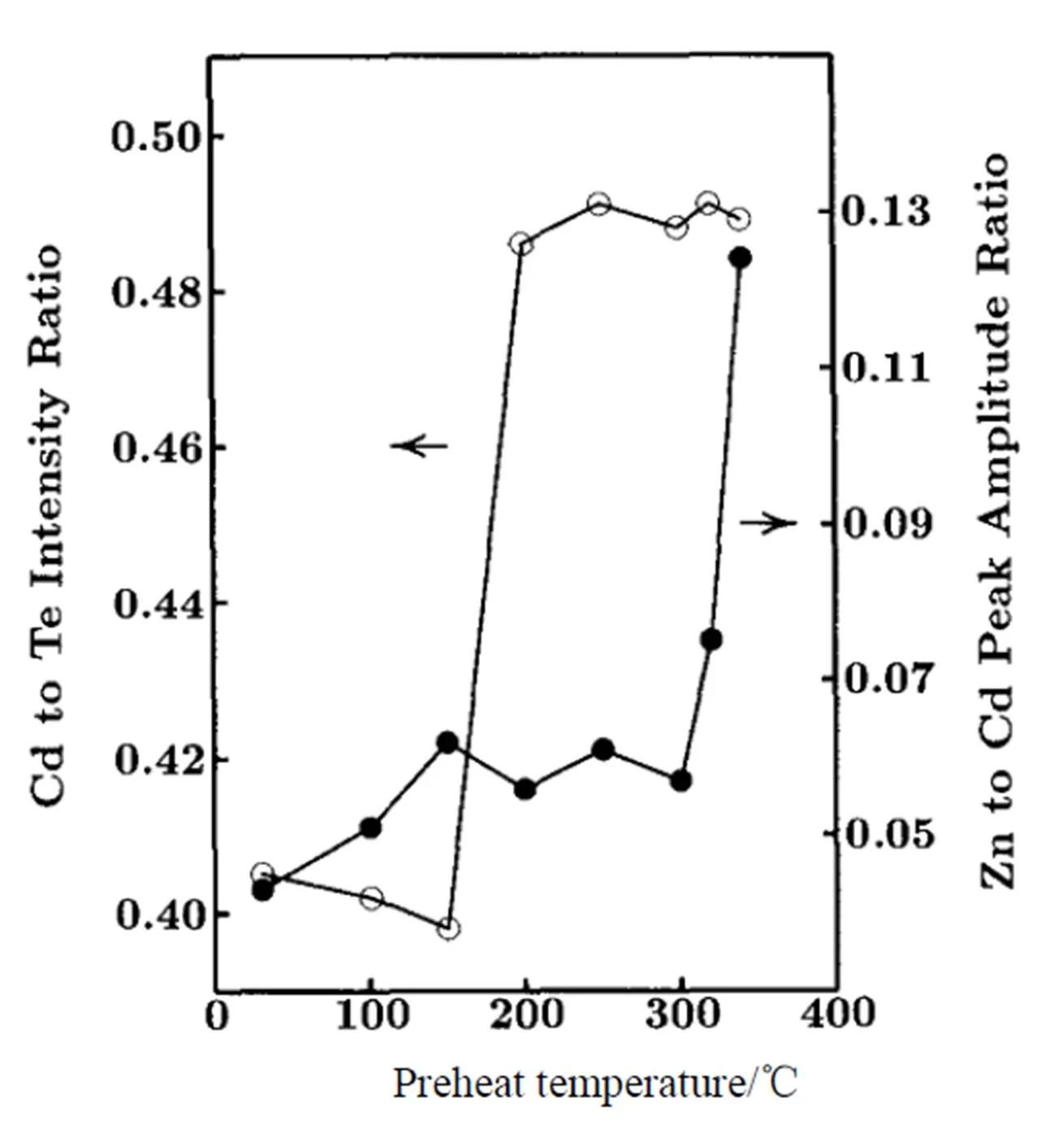

对于碲锌镉衬底,不但要考虑高温热处理对表面Cd/Te的影响,还需要考虑它对Zn/Cd的影响。如图8所示为碲锌镉衬底表面Cd/Te和Zn/Cd与温度的关系[16,18]。其测量方法是通过XPS测定Cd 3d3/2、Te 3d3/2和俄歇光电子能谱测定Zn L3M45M45强度。如图8所示,在200℃以前表面呈现富Te状态,表面Cd/Te值在0.4附近,当温度升至200℃以上时,Cd/Te值急剧上升至接近0.5,期间也通有束流保护。同时也发现,在300℃之前表面Zn/Cd值在0.05附近,且上升很慢;在温度升至300℃以上时,表面Zn/Cd值快速上升。一种解释是,在300℃以上时,Cd的蒸发速率比Zn的蒸发速率大,从而形成表面Zn/Cd值快速上升。所以在200℃~300℃之间,CdZnTe表面是满足化学计量比的,但同时考虑氧化层的去除问题时,其温度也不能偏离300℃太高,否则表面Zn值过大,不利于它与其上外延HgCdTe材料的晶格匹配。

图7 表面O 1s (a)和C 1s (b) 的XPS峰的光电子强度与温度的关系

为了有效去除表面的氧化层和C沾污问题,可以在溴甲醇腐蚀衬底之后增加一步腐蚀过程,在30% HCl溶液中处理30 s,可以有效去除表面原始氧化层和C沾污。但后续去离子水冲洗以及暴露于空气中等过程也还会形成氧化层以及C沾污,但是此种氧化层可以通过比较简单的高温热处理去除[16,18-19]。

3 回旋共振等离子体处理

除了通过湿化学处理加高温热处理的方式对碲锌镉衬底进行表面预处理之外,还可以通过直接对原始衬底表面进行回旋共振等离子体(electron cyclotron resonance,ECR)处理。所谓回旋共振等离子体即是产生等离子体,使其轰击衬底表面,达到去除表面材料(包括氧化层和沾污)的一种方法。

图8 碲锌镉衬底表面Cd/Te和Zn/Cd与温度的关系

常用含有原子氢的方法处理衬底[20],其处理效果可以匹敌湿化学处理加高温热处理的方法是ECR Ar/H2等离子体处理。等离子体中的原子H能够与氧化层反应,达到去除TeO2和CdTeO3的效果,同时也能够去除Te;增加直流偏置的等离子体中的原子Ar能够以相当的速率去除Cd和Zn;所以利用ECR Ar/H2等离子体处理衬底能形成化学计量比正常的干净表面[21-22]。

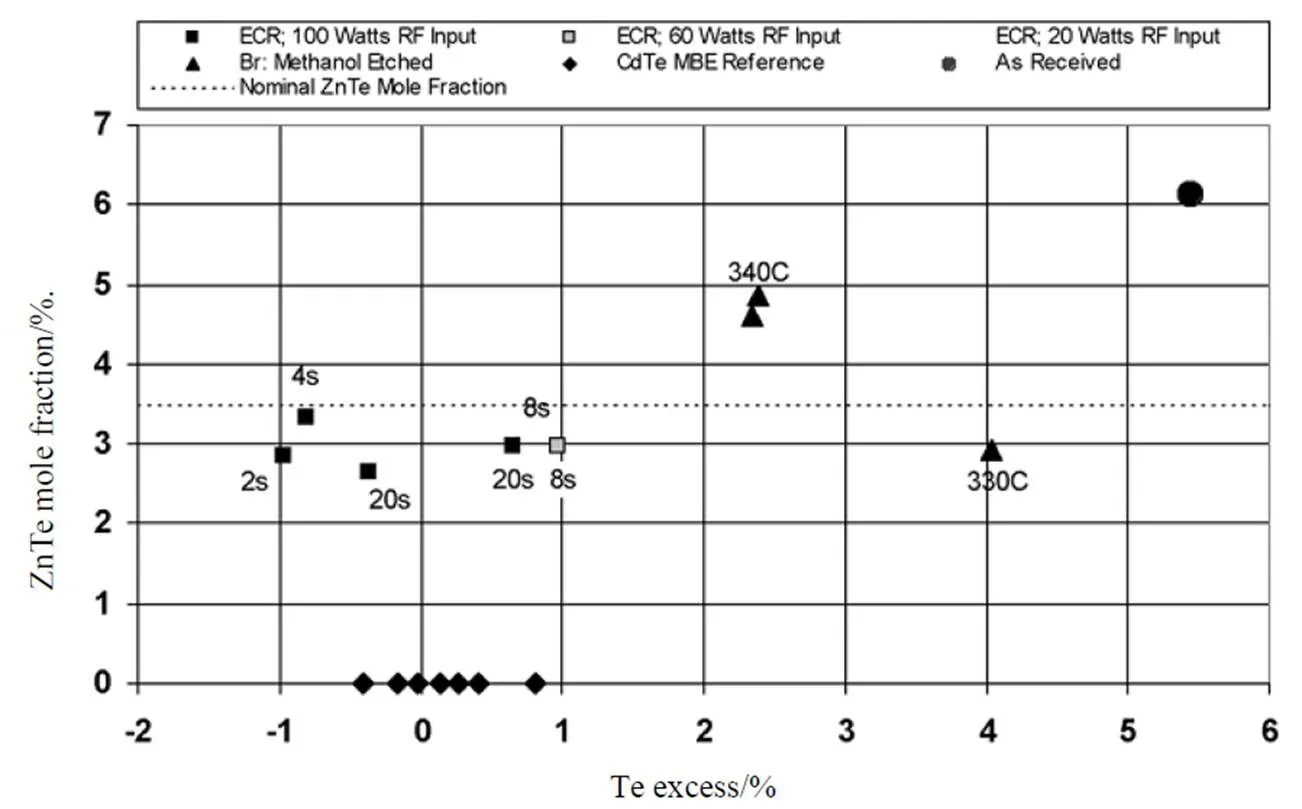

如图9所示为碲锌镉衬底表面不同预处理方法得到的表面Zn值和富Te比例的关系[21-22]。所用衬底为碲锌镉衬底,Zn值为0.035。如图9所示,利用溴甲醇腐蚀之后高温热处理的情况印证了之前的所述;利用不同功率和不同时间ECR Ar/H2等离子体处理的表面富Te情况都得到很好改善,Zn值改变也都很小,接近于化学计量比。

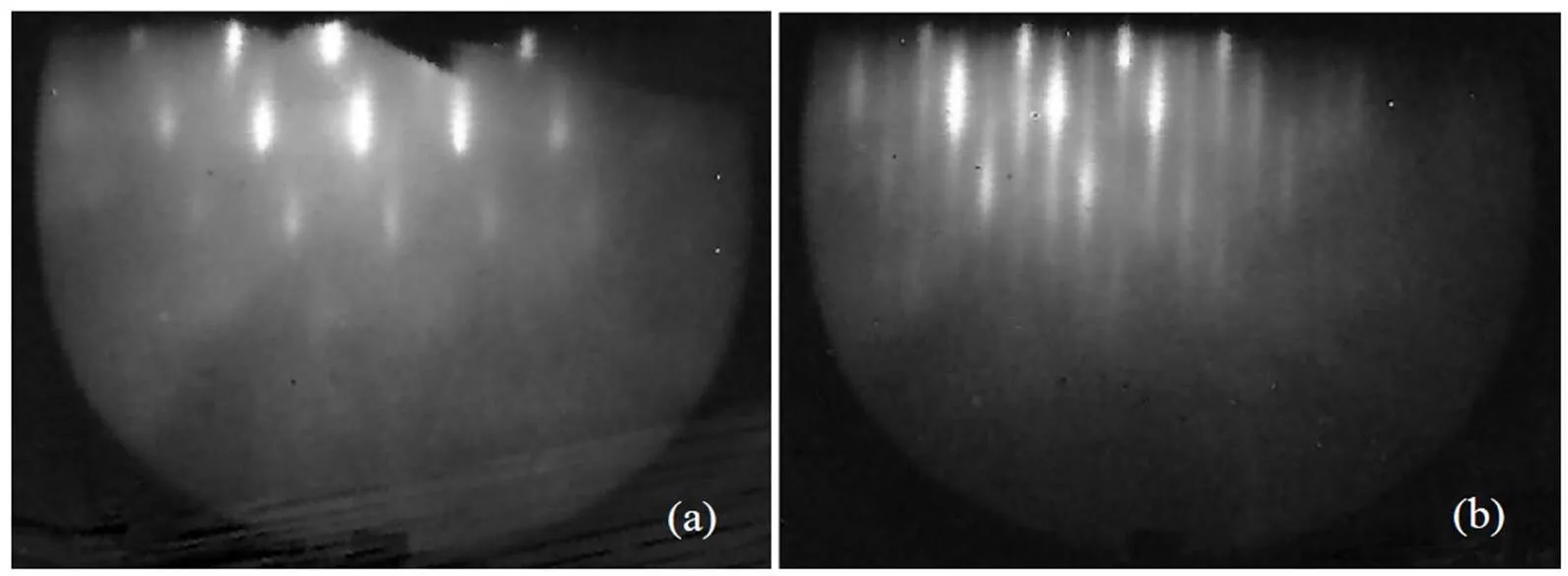

如图10所示为[0-11]方向RHEED衍射图样,(a)为湿化学处理,(b)为ECR Ar/H2等离子体处理(60W Radio Frequency时间为8 s)[21-22]。湿化学处理表面的RHEED衍射图样出现展宽的条纹,因为高温热处理过程使得表面粗糙,这也是后期需要增加一步缓冲层生长的原因。而ECR Ar/H2等离子体处理的表面出现延长的细条纹,说明台阶结构被破坏,出现类似于平面的结构,但晶格的完整性和周期性很好。同时取出ECR Ar/H2等离子体处理后衬底,表面粗糙度RMS为0.4 nm,其上外延的HgCdTe材料的位错密度低于5×105cm-2。

4 结论

由于碲锌镉衬底在制备过程中需要经过切磨抛等过程,所以在衬底表面存在损伤层、氧化层和沾污等情况,所以碲锌镉衬底在正式外延之前必须经过一定的预处理,形成正常化学计量比的干净表面。

通常采用湿化学处理加高温热处理的方法处理衬底表面。通过溴甲醇溶液腐蚀衬底表面,达到去除表面损伤层的目的,其腐蚀速率与溴的浓度、溶液温度、腐蚀时间和是否搅拌等因素有关。同时溴甲醇溶液腐蚀之后的衬底表面存在表面富Te及氧化层的情况,必须通过后续高温热处理工艺恢复衬底表面的化学计量比。

高温热处理工艺的加热温度对表面富Te及氧化层的去除影响极大,过高的温度会破坏晶体机构,过低温度达不到去除完全的效果,所以温度是一个折中的选择,一般在250℃维持几分钟,达到去除表面富Te层的目的,之后可以开启Te束流保护衬底表面再次退化为富Te状态,升温至340℃左右维持10min,达到去除表面氧化层的目的。

图9 碲锌镉衬底表面不同预处理方法得到的表面Zn值和富Te比例的关系

图10 [0-11]方向RHEED衍射图样,(a)湿化学处理,(b)ECR Ar/H2等离子体处理

直接对衬底表面进行ECR Ar/H2等离子体处理也可以形成化学计量比正常的干净表面。其处理之后的衬底表面粗糙度RMS为0.4 nm左右,其上外延的HgCdTe材料的位错密度低于5×105cm-2。

[1] Triboulet R, Tromson-Carli A. Substrate issues for the growth of mercury cadmium telluride[J]., 1993, 22(8): 827-834.

[2] 周立庆. 碲镉汞外延用衬底材料的现状与发展[J]. 激光与红外, 2005, 35(11): 808-811.

ZHOU L Q. The status and development of substrates for HgCdTe epilayer[J]., 2005, 35(11): 808-811

[3] 杨建荣. 碲镉汞材料物理与技术[M]. 北京: 国防工业出版社, 2012.

YANG J R.[M]. Beijing: National Defense Industry Press, 2012.

[4] Benson J D, Cornfeld A B, Martinka M, et al. Ellipsometric analysis of CdZnTe preparation for HgCdTe MBE growth[J]. Journal of Crystal Growth, 1997, 175: 659-664.

[5] Shubhrangshu M, Rajni K, Siddhartha G, et al. Comparative study of HgCdTe etchants: an electrical characterization[J]. Journal of Electronic Materials, 2007, 36(8): 993-999.

[6] Srivastav V, Pal R, Vyas H P. Overview of etching technologies used for HgCdTe[J]. OPTO Electronics Review, 2005, 13(3): 197-211.

[7] Srivastav V R, Pal B, Sharma L, et al. Etching of mesa structures in HgCdTe[J]. Journal of Electronic Materials, 2005, 34(11): 1440-1445.

[8] Kotina I M,Tukhkonen L M, Patsekina G V, et al. Study of CdTe etching process inalcoholic solutions of bromine semicond[J]. Sci. Technol., 1998, 13: 890-894.

[9] Moravec P, Ivanits'ka V G, Franc J, et al. Chemical Interaction of CdTe and CdZnTe with aqueous solutions of H2O2-HI-Tartaric Acid[J]. Journal of Electronic Materials, 2009, 38(8): 1645-1651.

[10] Ozsan M E, Sellin P J, Veeramani P, et al. Chemical etching and surface oxidation studies of cadmium zinc telluride radiation detectors[J]. Surface and Interface Analysis, 2010, 42(6-7): 795-798.

[11] Lee M Y, Lee Y S, Lee H C. Behavior of elemental tellurium as surface generation-recombination centers in CdTe/HgCdTe interface[J]. Applied Physics Letters, 2006, 88: 204101.

[12] García-García J, González-Hernández J, Mendoza-Alvarez J G, et al. Photoluminescence characterization of the surface layer of chemically etched CdTe[J]. Journal of Applied Physics, 1990, 67(8): 3810-3814.

[13] Amirtharaj P M, Fred H Pollak, Raman scattering study of the properties and removal of excess Te on CdTe surfaces[J]. Applied Physics Letters, 1984, 45(7): 789-791.

[14] Waag A, WU Y S, Bicknell Tassius R N, et al. Investigation of CdTe surfaces by x-ray photoelectron spectroscopy[J]. Applied Physics Letters, 1989, 54(26): 2662-2664.

[15] Dal’Bo F, Lentz G, Magnea N, et al. Spectroscopic study of CdTe layers grown by molecularbeam epitaxy on (001) and(111) Cd0.96Zn0.04Te substrates[J]. Journal of Applied Physics, 1989, 66(3): 1338-1346.

[16] WU Y S, Secker C R, Waag A, et al. Thermal effects on (100) CdZnTe substrates as studied by x-ray photoelectron spectroscopy and reflection high energy electron diffraction[J]. Applied Physics Letters, 1992, 60(15): 1878-1880.

[17] Shaw J L, Brillson L J, Sivananthan S, et al. Deep level photoluminescence spectroscopy of CdTe epitaxial layer surfaces[J]. Applied Physics Letters, 1990, 56(13): 1266-1268.

[18] WU Y S, Secker C R, Waag A, et al. Removal of oxygen and reduction of carbon contamination on (100) Cd0.96Zn0.04Te substrates[J]. Semicond. Sci. Technol., 1993, 8: S293-S295.

[19] WU Y S, Becker C R, Waag A, et al. Oxygen on the (100) CdTe surface[J]. Journal of Applied Physics, 1993, 73(11): 7385-7388.

[20] LUO Y, Slater D A, Osgood Jr R M. Low damage processing of CdTe(110) surfaces using atomic hydrogen[J]. Applied Physics Letters, 1995, 67(1): 55-57.

[21] JOHNSON J N, ALMEIDA L A, MARTINKA M, et al. Use of electron cyclotron resonance plasmasto prepare CdZnTe (211)B substrates for HgCdTe molecular beam epitaxy[J]. Journal of Electronic Materials, 1999, 28(6): 817-819.

[22] JOHNSON J N, ALMEIDA L A, BENSON J D, et al. Electron cyclotron resonance plasma preparation of CdZnTe(211)B surfaces for HgCdTe molecular beam epitaxy[J]. Journal of Electronic Materials, 1998, 27(6): 657-660.

Pretreatment of CdZnTe(211)B Substrates for MBE

WU Liangliang

(,100015,)

This article discusses the surface pretreatment processes for CdZnTe, which is used as a substrate for HgCdTe grown by molecular beam epitaxy. The main purpose of the wet chemical treatment process is to remove the surface damaged layer of the substrate. The etch rate of 0.5% Br-MeOH is approximately 7 nm/s; however, after the etch process, a Te-rich layer and an oxide layer will be formed on the surface. The thickness of the oxide layer increases with the increase in the concentration of Br-MeOH. The major purpose of the high-temperature thermal treatment process is to eliminate the Te-rich layer and the oxide layer formed by wet chemical etching. Thermal treatment at 340℃ can eliminate the oxide layer. The substrate surface can also be directly treated using cyclotron resonance plasma to form a normal stoichiometric clean surface.

CdZnTe,surface pretreatment,wet etching,thermal treatment,electron cyclotron resonance(ECR)

TN304

A

1001-8891(2017)08-0688-06

2016-09-20;

2016-10-20.

吴亮亮(1986-),工程师,博士,主要从事碲镉汞材料方面的研究,E-mail:wlldxxx@163.com。