应力量化法分析管线局部金属剥落的主要因素及解决方法

2017-03-20王磊海洋石油工程股份有限公司维修公司天津300270

王磊(海洋石油工程股份有限公司维修公司,天津 300270)

周亚鹏(舟山中远船务工程有限公司,浙江 舟山 316100)

应力量化法分析管线局部金属剥落的主要因素及解决方法

王磊(海洋石油工程股份有限公司维修公司,天津 300270)

周亚鹏(舟山中远船务工程有限公司,浙江 舟山 316100)

渤海某海上石油平台开排泵出口管线在运行过程中局部管线表面锈蚀金属层状剥落严重,且伴有较大振动,影响系统的可靠性。现基于相关软件的建模和计算,主要从分析管线局部应力的角度出发,判断问题的主因,并对管线做相应改造,最终解决上述问题。

应力;振动;建模;计算分析

渤海某海上石油平台开排泵出口管线在运行过程中发现局部锈蚀处表面金属连带油漆层状剥落严重,经调研分析,把问题的主要原因限定在以下两个:一、管线在安装过程中形变量控制不足,加之管支架安装位置和形式选择不当等原因,引起局部应力过大;二、管线路径冗长,弯头过多,加剧振动,致使局部管线产生机械疲劳,在外部锈蚀的作用下加速老化、剥离。

判断出哪个因素为主对施工方案的制定具有至关重要的意义,直接决定着改造思路和工程成本的高低:如果单一是应力引起的,那么可以通过改变管支架的位置和形式或者对变量过大的局部管线稍加改造以释放应力,不必大范围修改管线;如果单一是振动引起的,则需要在原有的管线基础上优化路径,而保留的部分不必再大范围调整形变释放应力;如果是两个因素兼而有之,那么只能大范围地改造管线并全部重新合理布置管支架。

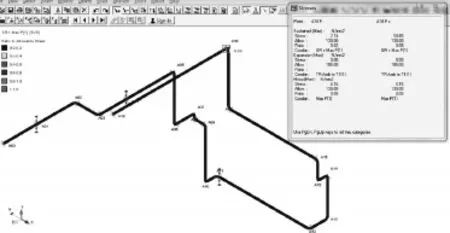

然而凭借经验和常规方法是无法判断出主因的。所以我们先借助软件分析其应力:选择问题较为多发且严重的管线部分,用应力计算软件建模,各项设置如下:在General Model Op⁃tions中Piping Code选B31.3 Process;环境温度设为5℃;Material选择CHINAGB;在Pipe Properties中通径选DN50,壁厚选XXS;腐蚀余量设为3mm;Mill tolerance由壁厚的12.5%计算而得;保温按30mm玻璃棉管外包0.5mm花纹铝皮计;由于此路工质为原油和水的混合物,所以比重按照0.9计。经软件计算,应力情况如图1所示:

图1

结合计算报告可以看出:最大位移为-0.01mm,出现在A12点,最大扭转0.01deg,也出现在A12点,由重力产生的最大应力为10.85N/mm2,出现在A18处,最大环向应力为6.16N/mm2,出现在A00处。这些结果都在许用范围以内,由此可以断定所考察部分管线的问题主因不在应力方面。

那么问题的症结就是管线过于冗长,存在过多弯头,在工质被泵驱动时,管线振动剧烈,加之管支架对管线的固定作用不足,使管线局部产生机械疲劳,导致表面金属和油漆层状剥落现象严重。

于是,我们着手简化和优化管线路径,在不改变流程和原理的前提下尽量减少弯头数量,并合理设置管支架的位置和形式。

经改造后管线长度由原来的55m缩短到27m,弯头由原来的24个减少到10个,路径优化显著,管支架由原来的滑动式管鞋修改为固定式管卡,并适当增加密度,对管线的固定作用强化明显。经开排泵实际运行时效试验,改造后的管线振动消除,系统运行平稳流畅,原来的问题宏观上得到解决。

接下来我们再从微观上考察改造后的管线应力是否在许用范围以内:建模的各项设置和改造前相同,由软件应力分析得出改造后管线在正常运行工况下的应力情况如图2所示:

图2

结合计算报告可以看出:最大位移为4.46mm,出现在A07点,最大扭转0.34deg,出现在A11点,由重力产生的最大应力为100.59N/mm2,出现在A09处,最大环向应力为13.56N/mm2,出现在A00处。这些结果都在许用范围以内,由此可知改造后管线应力方面满足要求。

利用应力量化的创新方法,我们在施工前已经排除了应力为产生管线金属层状剥落这一问题的主因,从而判断出问题的主因是振动,进而明确了施工方向:即在原有的管线基础上优化路径,而保留的部分不必再大范围调整形变和管支架以释放应力,更有针对性地解决问题,免去不必要追加的成本,创造了更高的经济效益。