YRKKCT710—6 2000kW 6kV 内反馈调速电机的设计

2017-03-18张毅孙明达

张毅+孙明达

摘 要:通过分析内反馈调速电机的工作原理,介绍内反馈调速电机的电磁、结构设计,并对内反馈调速系统的特点进行了说明。

关键词:内反馈;调速;电机

1概述

由于现代工业不断向自动化、高效率方向发展,在社会各个领域合理地提高能源利用率是当前世界各个国家面临的重大课题。大功率风机和泵类传动改造为变速传动系统,平均可节能约30%。在我国,风机和泵类负载约占交流电机负载的40%,且大功率风机和水泵的轴功率一般在200~2000kW之间,电压为6kV或10kV。此类负载若直接采用变频调速系统,因受电力电子器件特性及控制系统等因素影响,使得系统主回路线路及控制线路相当复杂,且造价颇高。内反馈交流调速装置作为一种新型的绕线式电动机配套装置,可广泛地用于高、低压大、中容量的风机、泵类的节能降耗,该装置调速平滑,效率和功率因数高,可靠性强,成本较低,节能效果非常明显。

我公司接受为某热电股份有限公司生产YRKKCT710-6 2000kW 6kV电机的设计制造任务。

2电动机的参数及工况要求

电机型号:YRKKCT710-6

额定功率:2000kW

额定电压:6kV

额定频率:50Hz

调速范围:500~1000r/min

效率:96.4%

功率因数:0.88

防护等级:IP54

冷却方式:IC616

安装方式:IMB3

3内反馈调速电机的工作原理

内反馈调速电机是专为内反馈交流调速装置而设计的特种绕线电机。电机定子比普通三相异步电动机增设了一套三相对称绕组,称为调节套组,原来的定子绕组称为主绕组。电机调速时,将电机转子的部分电磁功率(即转差功率)通过整流、逆变取出,经变换后反馈入调节绕组,并通过调节绕组与转子旋转磁场的相互作用产生正向的拖动转矩,这就使电机从电网吸收的有功功率减少,主绕组的有功电流随转速成正比变化,达到调速节能的目的。电机转子反馈给调节绕组的功率越大,调节绕组的功率就越大,电机的机械功率输出就越小,转速就越低,反之,转速就越高;当调节绕组功率为零时,机械功率几乎和转子功率相等,电机转速达到额定最高点。

4内反馈电机的电磁设计

合理的电磁方案设计必须既达到设计的最佳性能要求,又确保生产的可能性;必须在满足各种性能指标、起动、发热、调速等要求的同时,充分考虑电机的经济性。根据容量、电压、极数,结合型谱,并参考以往的设计制造经验,可基本选定电机的机座号。

由于该电机较为特殊,电机的定子除了具有主绕组外,还另增设了一套调节绕组,所以该电机的设计除了考虑通用常规模具外,定、转子槽型均按现有的加工能力,工艺及材料水平全新设计。

内反馈电机的转子开路电压U2及转子短路电流I2应先根据以往的设计经验进行综合考虑,先行确定。

定/转子槽数:72/90

定子外径:Φ1190mm

定子内径:Φ820mm

转子内径:Φ520mm

铁芯长度:770mm

单边气隙:3mm

定子接法:Y

定子绕组并联路数:2

每槽匝数:20

转子接法:Y

转子绕组并联路数:1

每槽匝数:2

根据内反馈电机的调速范围500~1000r/min,求出接入调节绕组后低速运行时的转差率,此时最低转速对应的转子电压经全桥整流后的直流电压,该直流电压一般不进行升压变换,根据最大的逆变直流电压可以确定逆变交流线电压,考虑到逆变电抗会有一部分压降,并且用于调节绕组的电压是由主绕组感生出来的,相当于变压器,即调节绕组的匝电压与主绕组的匝电压相等。计算可知定子主绕组匝电压,由匝电压反推可得出调节绕组相电压,确定调节绕组型式。

调节绕组接法:△

调节绕组并联路数:2

每槽匝数:5

此时,由已选取的合理的接线方式及绕组每相串联匝数即可确定调节绕组的各项性能及电气参数,再根据调节绕组的各项参数及主绕组预先计算的参数确定定子的槽形,进而重新对上述个参数进行复核。根据复核后确定好电机的各项电气参数,最后确定电机的各项电磁参数。

定子轭部电磁密度:1.1606T

定子齿部电磁密度:1.3850T

转子轭部电磁密度:1.3165T

转子齿部电磁密度:1.5254T

气隙电磁密度:0.6787T

定子主绕组电流密度:3.09A/mm2

定子调节绕组电流密度:2.42A/mm2

转子绕组电流密度:3.42A/mm2

效率:96.47%

功率因数:0.8831

调节绕组电压:866V

5内反馈电机的结构设计

1.内反馈调速电机的基本结构与YR绕线式电机相同规格,具有相同的安装尺寸;电机具有5个接线盒,分别为主接线盒、调节绕组接线盒、加热器接线盒、测温接线盒、转子接线盒、中性点接线盒。

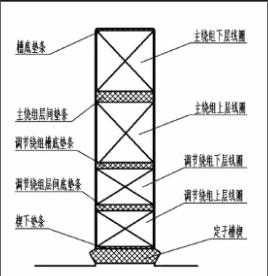

2.内反馈调节绕组与主绕组同槽嵌线,且调节绕组与主绕组具有相同的相序,但线圈的嵌线方向相反,主绕组和调节绕组分别从电机的两端出线。槽内线圈分部如下图。

线圈计算时,主绕组端部抬高值,不能太小也不能太大,应根据实际情况具体考虑。若是抬高值太小,就会与主绕组端部干涉,线圈端部之间的绝缘无法绑扎;若是抬高值太高,线圈端部弯度太大,线圈的整形极为困难,且与定子压圈的距离太近,造成爬电距离过小,所以应仔细核算,合理布置线圈空间,保证主绕组斜边足够的径向和轴向空间,保证两套绕组端部有可靠的绝缘强度。

6.设计分析总结

该电机的设计难度,一是电磁参数的选择和计算,二是定子线圈的空间布置和绝缘以及固定,三是改善电机自身的薄弱环节,提高系统可靠性。该电机从设计、制造商都有着重考虑了这三方面,使得该电机一次试制成功,现场使用反馈良好。

7.结束语

内反馈交流调速电动机与内反馈调速装置配套组成了内反馈调速系统,为机电一体化节能产品,具有调速平滑、效率高、可靠性高和成本低的特点,调速范围可达50%~100%,并且电机的容量越大,节能效果越明显。主要适用于高压大、中型风机、水泵的节能运行,应用市场越来越广阔。

参考文献:

[ 1 ] 《交流電机设计手册》 湖南人民出版社 , 1977 .

[ 2 ] 杨兴瑶.电动机调速的原理及系统.水利电力出版社,1997.

[ 3 ] 周绍英.电力拖动.冶金工业出版社,1990.