电动汽车充电设施安规体系的分析

2017-03-17吴连日

吴连日

电动汽车充电设施安规体系的分析

吴连日

(浙江万马新能源研究院,浙江 杭州 310012)

为了更好地解决电动汽车充电安全问题,首先必须确定整个电动汽车充电设施所包含的所有组成部分,确定这些组成部分所处的环境状况与使用条件,在全工况下整个生命周期内的使用安全情况。同时要充分考虑因绝缘失效、器件故障等将会产生的危险源有哪些,如何对这些危险源进行提前预防或处理,保证电动汽车充电设施在整个生命周期内不会产生设备物理安全事故及造成人身安全事故,这就是电动汽车充电设施安规体系所要分析的主要内容。只有明白了整个充电设施的安规体系才能系统地从各个角度去防范危险源产生危险的条件,安规体系主要是整个充电设施全工况下整个生命周期内的物理安全预防。

绝缘等级;危险电压;安规体系;产品生命周期;接地系统;污染等级

0 引言

随着电动汽车的全球化推广进度,电动汽车走进寻常百姓家已不再是遥远的事情,但随着电动汽车走进寻常百姓家的还有各种形式的充电桩或充电机设施,大的如电动公交车大功率充电堆,小的如模式2的便携式充电控制盒,住建部也在2015年发布了《住房城乡建设部关于加强城市电动汽车充电设施规划建设工作的通知》(建规[2015]199号文),里面明文规定:自2016年起,城乡规划主管部门提出的新建居住(小)区和大型公共建筑的规划条件,核发相关建设工程规划许可证时,必须严格执行新建停车场配建充电设施的比例要求,新建住宅配建停车位应100%预留充电设施建设安装条件,新建的大于2万平方米的商场、宾馆、医院、办公楼等大型公共建筑配建停车场和社会公共停车场,具有充电设施的停车位应不少于总停车位的10%。普通老百姓与充电设施直接接触的机会就越来越多,但充电设施与其他电力设施在安全要求上具有一定的相同性,但又有极大的差异性,相同性是指它们的电压危险等级都是远超过安全电压的危险电压,电力系统终端经过长时间的使用,具有一整套行之有效的安全防范措施,它的危险基本上就是交流触电危险,到寻常百姓家的电基本上都是有足够的安全保障的,家用电器中普通老百姓是无法直接接触到危险电压的。具有危险电压的配电端基本是由专业电工负责操作,因而安全保障是充分的。而电动汽车充电设施是新生事物,它不但存在着较大的交流触电危险,还存在着直流高压触电危险和电池能量危险(还有少量的电容能量危险);交流充电枪与直流充电枪存在着直接接触与间接接触危险,且充电枪外层绝缘在户外由于紫外辐射和摩擦损伤等存在着绝缘下降与失效风险等。如何正确设计防范各种危险在产品生命周期内不会发生或能提前告警,采取更换损坏或绝缘性能下降的零部件,解除危险源就是整个产品安规体系需要定义规范的主要内容。

对于任何厂家任何产品发生安全事故时对整个行业的影响都是负面且影响巨大深远的。但目前对产品安规体系整体重视程度存在些许不足,部分产品的安规体系存在漏洞,需要一个正确全面的产品安规体系进行引导,这也是作者希望能通过这篇文章达到的目的,由于作者本身也不是从事安规工作的,如文中有不正确的地方还希望专家们指正。

产品的安规体系必须根据产品的整个生命周期、产品生产过程的管理体系、产品的所有与危险源有关安规器件、供应商生产安规器件的过程管理体系、元器件的材料绝缘特性与故障模式、供电系统与接地系统、应用环境污染等级、绝缘体系、绝缘衰减、存在的各种危险源模式、单一故障模式与处理机制、防护机壳、环境可靠性(气压、温湿度、IP防护、防风、防震等)、售后管理体制、风险管理机制、标志标识管理、操作人员的专业培训等进行全方位整个生命周期的安全管理。对于属于电力电子产品的电动汽车充电产品,从危险源的种类来看主要有电击危险、能量危险、过热危险、着火危险、机械危险、电磁危险、化学危险、声压危险等。

下面根据电动汽车交流充电和直流充电的不同特点进行产品的安规体系分析。从电力电子的产品安规体系进行系统分析,对于电动汽车充电交直流充电设施相同的部分的安规内容作统一分析,不同部分再进行分开分析。对于任何产品它们的安规体系都是统一不可分割的,如机械危险防护用的机壳同时也防电击保护主要措施之的电气隔离的重要组成部分、接地系统保护的重要组成部分、环境防护的重要组成部分,这里只是为了分析方便将其分开进行。

1 环境条件

充电设施的使用环境其实是比较恶劣的,有室内的,也有室外的,有带空调的室内环境,也有不带空调的室内环境,有带雨棚的室外环境,也有不带雨棚的室外环境。从地理位置来讲,从近赤道的南海礁岛地区到最北端的漠河地区,从使用可能性来讲都是存在的,但目前我国的充电相关标准是没有覆盖整个可能的使用环境的,相关充电设施生产厂家与充电运营企业必须根据充电设施实际可能的使用环境进行相应安全等级的设计与使用范围限定。

1.1 环境温度

充电设施在低温下可能存在着功能问题,对于充电设施内部基本不存在安全问题,但对充电枪的塑料件或橡胶件存在着低温脆裂风险,可能会导致危险电压绝缘不足造成电击危险,这在设计与选型时必须考虑低温充电枪导线必须是适应低温环境的,并应有相应标识警示说明,一旦出现脆裂现象就不能再用。在高温环境下却存在着过热危险、着火危险、绝缘性能下降导致的电击危险等,因此,必须根据充电设施实际上可能的最高环境工作温度对相应的所有发热器件或存在过热危险或着火危险的器件、零部件、整机进行热降额设计(或通风散热设计)、可燃性等级选型、绝缘寿命设计等。在使用过程中充电设施在温度过高时是可以通过功率降额来减少热危险的。

根据充电设施的特征,无论是交流充电设施、直流充电设施或其他形式的充电设施如充电堆之类的都应采用防火外壳设计,外壳所有材料的可燃性等级要求为至少V-1级,内部零部件和其他零部件材料的可燃性等级至少为V-2级或HF-2级。

防火外壳的开孔设计、开孔方式应满足防火外壳设计的所有要求(详细参考IEC60695-2-20和GB/T 5169相关章节)。

外壳所有操作者可触及的地方,温度应满足相应国家标准(GB/T 18487.1)要求,对于有防止直接接触的部分温度过高应有明显的警识(参考GB/T5465.2)。

对于与绝缘相关的安规器件的绝缘材料也应选择能满足它实际可能的最高工作温度相应等级的材料,并要有至少10º以上的温度裕量,并要根据其在最高温度下长期工作绝缘性能下降不应导致其会产生电击危险,也就是要保证在整个生命周期内的绝缘都是可靠的,这个主要涉及变压器、电感、PCB、光耦、部分绝缘隔离板、绝缘垫片、涂覆材料等。

1.2 环境湿度

充电设施内部基本是采用阻燃性等级较高的元器件或材料,低湿度对安全性影响不大,但高湿度对电击危险及接触电流的爬电距离与电气间隙的影响极大,是需要重点考虑的。而充电设施完全可能在海边、海岛、江边等湿度极大环境中使用,这种环境下设计时相对湿度应在4%~100%内考虑。由于充电设施使用环境通常为污染等级III的状态下,湿度大会导致内部各种危险电压源与机壳、可直接接触部分或可间接接触部分的爬电距离或电气间隙不足存在电击危险可能,或接触电流过大产生电击危险可能。

因此在充电设施的设计时,应按照相应的污染等级及潮湿条件选择最大电气间隙和爬电距离。对于部分因湿度影响较大的区域或元器件应采取防止因湿度导致电气间隙和爬电距离变小的措施:如变压器浸漆、密封、表面涂覆防水绝缘材料、罐封等。

1.3 大气压

目前相关标准的电气间隙是根据海拔高度2000 m以下设计的,当海拔高度上升时,标准大气压力会下降,相应的电气间隙就需要增加,具体的海拔修正系统可以参考GB/T 16935.1中的表A.2。对于依赖自然冷却散热或风冷散热的充电设施还要考虑气压下降对散热的影响,由于空气变稀薄了,散热条件变差,器件的温升会变高,对应的过热危险也会增加,设计时必须根据充电设施可能使用的最高海拔进行热设计,保证不产生过热危险以及绝缘性能下降而产生的电击危险。同理,海拔升高是可以通过降低充电设施的工作功率来降低过热危险的。

1.4 紫外暴露

对于可能暴露在紫外线下的充电设施上的各种塑料件或橡胶件应先经过相应的耐紫外辐射的评估,其机械强度与绝缘特性在充电设施的整个生命周期内都应满足绝缘隔离和防电击危险等安全要求;同时在单一故障下它们也是能满足不存在触电危险、对火焰蔓延防护功能存在、对零件抛出危险防护功能存在、对其他危险的防护功能存在等,不因紫外暴露而生产防护失效的状况。充电设施紫外暴露的关键器件有充电枪、显示屏等。

1.5 IP防护

无论是户外使用还是室内使用,充电机都必须满足标准所要求的最低防护要求。

在户外使用的交流充电机和直流充电机在下雨天气时,充电枪枪头与充电枪枪座之间的防护必须满足IP55的防护要求,并且即使有小量雨水进入也不会使危险电压与操作人员可接触到区域、雨水渗入区域的电气间隙和爬电距离小于对应工作电压要求的最小绝缘规定。当充电枪枪头与充电枪枪座之间的防护不能满足IP55的防护要求时,应及时更换,对此各生产厂家或充电运营单位应该有相应的保障机制。

2 电击危险的防护

电击危险的防护是根据每个功能电路的决定性电压等级决定了所要求的最低防护水平。第一层次是要做好直接接触防护:防止直接接触和直接接触情况下的防护。第二层次是做好间接防护。第三层次是保证要有良好的接地保护系统。第四层次是确保整个充电设施的绝缘系统安全。

2.1 防止直接接触

(1) 通过屏障和外壳的方式进行

交流充电机的主功率输入输出电路都是决定性电压等级C的电压,属危险电压;控制与显示部分的电压等级是决定性电压等级A的电压,属安全电压,但很多充电机厂家的控制电路与显示电路与主功率电路间没有做到双重绝缘或加或加强绝缘,或是控制电压在工作中与主功率电路是有直接相连的,因此也属于危险电压。

直流充电机输入是危险交流电压,输出是危险直流电压,同时存在输出端电解电容存贮能量在短时放电过程中的能量危险(电动汽车里面存在动力电池,在充电时直流输出端也存在着电池能量危险);直流充电机的控制电路与显示电路的决定性电压等级也是安全的,但如果为它们供电辅助电源没有做到双重绝缘或加或加强绝缘,或是控制电压在工作中与主功率电路是有直接相连的,也属于危险电压。

这在工作中就必须要有直接接触防护的外壳和隔离档板;这种外壳与档板在不使用工具的情况下是不能拆卸的;满足这种防护要求的聚合物材料在生产与使用中因材料特性产生的收缩或变形均不应暴露出危险零部件,也不应使爬电距离与电气间隙减小到低于所要求的最小值。

因此,无论是交流充电机还是不同类型的直流充电机的外壳及所有外部装饰部件(如显示屏、面板、灯板、门板等)必须是具有电气防护功能的。

(2) 通过带电导体绝缘的方式进行防护

带电导体如是可直接接触的,其表面就进行绝缘处理,表面绝缘除了要根据带电导体自身的决定性电压等级来确定其表面绝缘等级外,还要考虑其相邻电路的决定性电压等级,由此来决定它们之间的绝缘等级;同时也要考虑与非接地可接触零部件之间的绝缘等级。

表1 可接触非接地零部件与DVC A或DVC B电路之间的绝缘要求

注:基于电路中决定性电压等级较高电路的电压

这部分除了交直流充电机内部电路涉及维修人员操作区的以外,对充电机使用人员或操作人员主要涉及的是充电枪部分,充电枪导线与枪头部分都是操作人员可接触的非接地零部件(充电枪外套与外壳是绝缘材料,无法起到保护接地作用),内部的导线有决定性电压等级C的危险电压,它们之间就需要采用加强绝缘措施。

2.2 直接接触防护

(1) 通过决定性电压等级A进行保护

决定性电压等级A的电路与其他危险电压要采取双重绝缘或加强绝缘、或采取了满足安全要求的保护屏蔽、或对与其相邻的电路进行了满足要求的能量限制或电压限制。

(2) 通过保护阻抗进行保护

保护阻抗的设计要保证在可接触的带电导体零部件上,无论是正常条件下或是在单一故障条件下,测得的通过保护阻抗流向地和流向可同时接触到的带电零部件间的电流不超过规定的接触电流。

保护阻抗还要满足无论是在潮湿环境还是干燥环境下,无论是在正常条件还是在单一故障条件下,保证保护阻抗的设计在可同时接触到的带电零部件间出现的放电能量不超过能量危险水平。

(3) 通过受限制电压保护

接地电路在通过分压电路将电压降低至决定性电压等级A以下,同时该电路与其他危险电压等级电路必须采取满足要求的保护隔离措施,在正常与单一故障条件下,包含分压电路的单一故障时,该电路的电压都不超过决定性等级A。

2.3 间接接触的防护

间接接触防护是为防止绝缘失效时可能由可触及导电部分引起的触电电流,间接防护如果是依赖安装期间提供的措施时则在安装说明应提供详细的安装措施并标明相关危害。

这对交直流充电机中的系统接地就属于间接接触防护的重要内容,且是依赖于安装期间提供的接地措施的,因此充电机安装说明中必须对充电机接地提供详细的接地要求、接地电阻要求、接地导线要求、连接方式要求、材料要求、施工要求等,防止操作人员与维修人员在使用与维修时产生间接接触危险。

(1) 带电部分与可触及导电部分之间的绝缘

设备带电部分与可触及导电部分之间的绝缘应满足无论在正常工作下还是单一故障情况下,包括功能绝缘、基本绝缘、或辅助绝缘的失效,都不能出现高于决定性电压等级A的电压的绝缘要求;且满足它们之间所需的电气间隙与爬电距离要求。

这个比较典型的是直流充电枪电路。直流充电枪的CC1、CC2、A+、A-与地线、输出正负线之间都是可以直接触及的,因此CC1、CC2、A+、A-的相关电路及为它们提供电源的辅助电源与直流充电机的交流(或直流)输入、直流输出间的绝缘必须要是双重绝缘或加强绝缘,且它们之间的电气间隙与爬电距离应满足相应电压等级的安全要求。

(2) 保护连接与保护接地

无论是交流充电机还是不同类型的直流充电机,当其输入是电网电压时,就应该提供可靠的保护接地与保护连接,当直流充电机的输入是直流电源时,也应提供可靠的保护接地,这样直流输出端的绝缘监测系统才能正常可靠工作。

为保证保护连接的良好的电气接触,连接方式应选择用直接通过金属接触、或专门的保护连接导体、或导电部件进行连接,这些导体或部件在按规定使用时是不会被卸掉的。出故障时相应的连接应能承受因此而引起的最大热应力或动应力,在故障期间保护连接要一直保持有效。保护连接阻抗与故障状态下过流电流的大小相关,必须满足相应的标准要求。

目前所有的交流充电机与各种类型的直流充电机均符合保护类型I的保护要求,因此加电后外部保护接地导体应始终保持连接,且外部保护接地导体的横截面积要符合GB16895.3的要求。外部保护接地导体必须是防腐蚀的、单独连接的、不能用作其他机械组件用、容易辨识的(如黄绿色)等。

结合充电机来讲,就是所有可直接触及的金属部分都必须进行保护连接与保护接地,如机壳、机柜、门、电气安装支架、门、面板组件等都要通过导线与保护地进行连接,接地导线截面积均应满足标准要求,所有充电机都应有保护接地排,保护接地排均应是导电性能良好且防腐蚀的(如紫铜排),电网电源的接地导线截面积必须满足表2的要求(为重点强调,将原文件中的要求直接引如下表)。

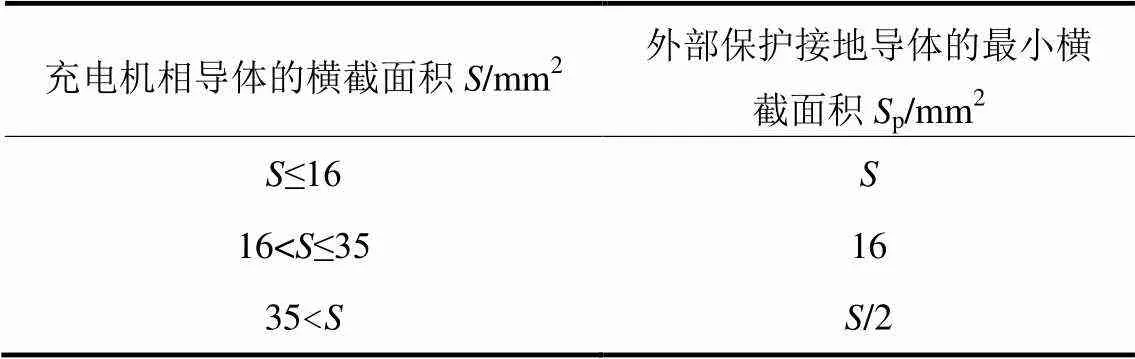

表2 外部保护接地导体的横截面积

注:只有当外部保护接地导体使用与相导体采用相同的金属时,本表的取值有效。否则,外部保护接地导体横截面积应使其电导率与本表规定等效。

由于交流充电机和直流充电机的部分安全保护是通过剩余电流保护装置来保证的,因此在不同使用场景中都要保证充电机前级的配电系统中含有可靠适配的剩余电流保护装置,与前级变电装置相连的保护接地是满足相关安全要求的:导体材质、导体截面积、接地电阻、连接阻抗与可靠性、防腐蚀等。

2.4 电气间隙与爬电距离的要求

交流充电机与各类形式的直流充电机的各功能电路、充电枪、机壳、保护地、零部件及它们相互之间的电气间隙与爬电距离都应按照GB/T 16935.1的原理给出最低要求。在设计电气间隙、爬电距离和绝缘穿透距离时应当考虑产品使用环境的污染等级、过电压类别、电源接地系统、绝缘电压、绝缘位置、绝缘类型等因素,并要考虑生产制造公差及绝缘性能在生命周期内下降因素,并留一定的裕量。

(1) 主要影响因素

(a) 污染等级

无论是室内使用还是室外使用,除少数室内使用空调环境的地下封闭停车场外,充电机的实际使用环境都达不到污染等级2要求,目前绝大部分充电机产品的实际使用环境基本上都是污染等级3的使用环境,部分甚至是污染等级4的环境,这是设计者在设计时必须要考虑到的。

(b) 过电压等级

对于采用电网供电的充电机设施,如前级配电系统加了瞬态过电压限制并将过电压限制在低水平的电路设备,属过电压等级I,非永久连接的便携式充电机、充电宝、拉杆相式充电机等属于过电压等级II的设备,其他的充电机则属于过电压等级III的设备。过电压等级会影响电路绝缘电压要求。

(c) 电源接地系统

由于交流充电枪中相线、零线与地线间都是可以直接接触到的,在单一模式下是存在触电危险的,必须借助于前端的剩余电流保护装置与保护接地进行保护,保护接地与电源接地系统的方式关联度很大,必须根据接地系统的类型来确认剩余电流保护装置安装的位置。

(d) 绝缘电压

充电机的各功能电路应根据系统电压与过电压等级来确定脉冲耐受电压值和暂时过电压值。具体数据可参考GB/T 16935.1。

(2) 电路之间与周边电路之间的绝缘

对充电机各功能电路及其周边电路之间的基本绝缘、附加绝缘、加强绝缘的设计要考虑脉冲电压、暂时过电压和工作电压。爬电距离由工作电压的有效值决定,电气间隙和固体绝缘是由有较高脉冲电压要求的电路和电路的决定性电压等级所决定。

例如直流充电枪直流输出线与A+、A-信号间的绝缘所需的电气间隙与绝缘层厚度就由它们间的最高可能工作电压与它们所属的决定性电压等级来确定。根据相应标准和要求它们间的绝缘电压不低于2500 Vac。

直接连接电网的电路与其周边电路之间的电气间隙和固体绝缘应根据脉冲电压、暂时过电压、或最大工作电压中要求最严酷的进行设计。不连接到电网的电路与其周边电路之间的电气间隙和固体绝缘要求要根据脉冲电压和其重复峰值电压、或最大工作电压中要求较严酷的一个进行设计。

充电机内部的功能绝缘,对于过电压类等级I的电路按跨在电路绝缘带上的工作电压来设计;对于过电压等级II、III、IV的零部件或电路按跨在绝缘带上的脉冲电压来设计。

(3) 电气间隙

各功能电路的功能绝缘、基本绝缘、或附加绝缘的最小电气间隙应满足GB/T 16935.1中规定同对于高海拔(超过2000 m以上使用的充电设施)也要根据GB/T 16935.1表A2的修正因子进行修正。对于任何非绝缘导电零部件与金属外壳间电气间隙在变形试验后也要符合规定的最小电气间隙要求。

(4) 爬电距离

充电机在设计各功能电路、各导电零部件间的爬电距离时要充分考虑固体绝缘表面长期退化。相对于功能绝缘、基本绝缘和附加绝缘的爬电距离在同等电压下,加强绝缘的爬电距离要加倍。

(5) 涂覆

在直流充电机普遍采用直通风散热系统进行散热时,三防漆的涂覆和其他方式的表面处理提供绝缘防止表面污染是可以减小电路的电气间障、爬电距离要求的。特别是对户外使用充电机,绝缘系统安全隔离带处的电气间隙和爬电距离(如变压器的原副边、光耦的原副边管脚间、PCB上原副边电路间等)因环境中导电颗粒的进入会导致在产品生命周期内绝缘下降导致存在的电击危险,因此,在户外使用的充电机产品特别是通过PCB等表面可能积聚灰尘的零部件进行电气隔离的,应在绝缘系统安全隔离带处的零部件表面进行三防漆等具有绝缘功能的涂覆,保证产品整个生命周期内绝缘性能不会因导电灰尘等的污染而产生电击危险。

2.5 充电机各功能电路的绝缘系统区分

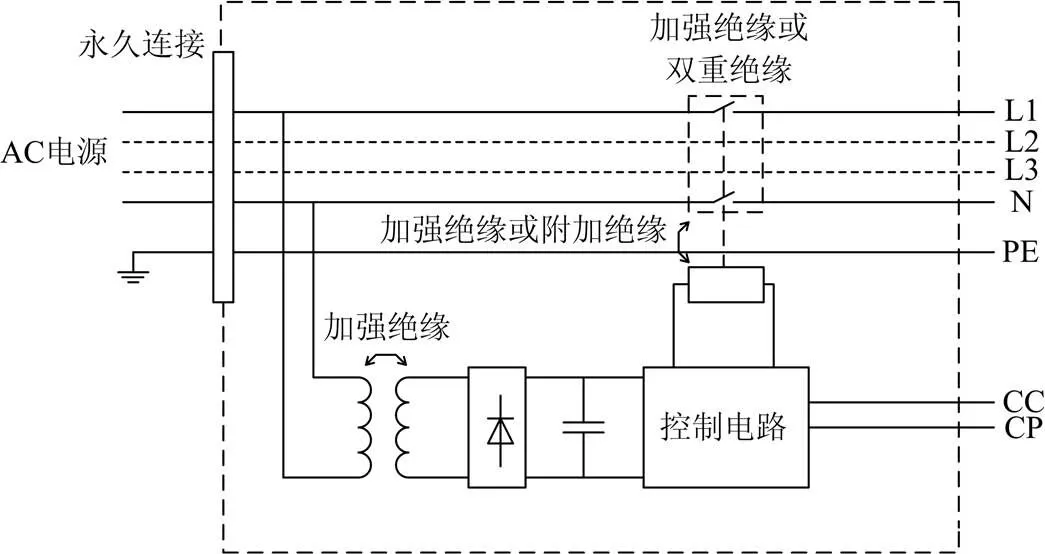

交流充电机的绝缘系统框图,如图1所示。

图1 交流充电机的绝缘系统框图

必须强调的是:

(1) 固定式交流充电机输入与电网间必须是永久性连接措施;输入、输出与机壳至少要做到加强绝缘或双重绝缘,机壳接接保护地,同时输入、输出与机壳间至少做到基本绝缘,才能保证机壳的直接接触防护安全。

(2) 交流充电机的机壳必须是具有机械防护、电气防护、防火防护三重功能。

(3) 机壳必须是与保护地永久性连接。

(4) 控制电路CC、CP是可以直接接触的,它们与危险等级电压间必须是采用加强绝缘的。

在输出端的交流接触器正常应该满足加强绝缘的要求,在单一故障条件下也应满足基本绝缘要求,但目前的交流接触器的部分故障模式是主触点粘连,这种故障模式下就达不到基本绝缘的要求,存在电击危险,必须与剩余电流保护装置形成关联保护,因此对于任何模式的交流充电机它们的输入前级必须配置剩余电流保护装置,否则是无法满足安全要求的。由于交流充电枪的三根相线输出端子、一根零线输出端子与地线端子都是可同时直接接触到的,如果每根相线、零线都是独立的交流接触器,单一故障模式下,通过剩余电流保护装置能提供防触电保护;但如果是共用一个交流接触器的话,单一故障模式下(如控制发生故障),存在同时直接接触到不同相线的或相线与零线的可能,这样是存在着电击危险的;因此,从安全角度出发,每根相线、零线都是独立的交流接触器,每个交流接触器控制也是独立的,充电机上电过程、使用过程、单一故障过程中不同相线或相线与零线都不会同时产生带电危险状况,再通过剩余电流保护装置能提供防触电保护。

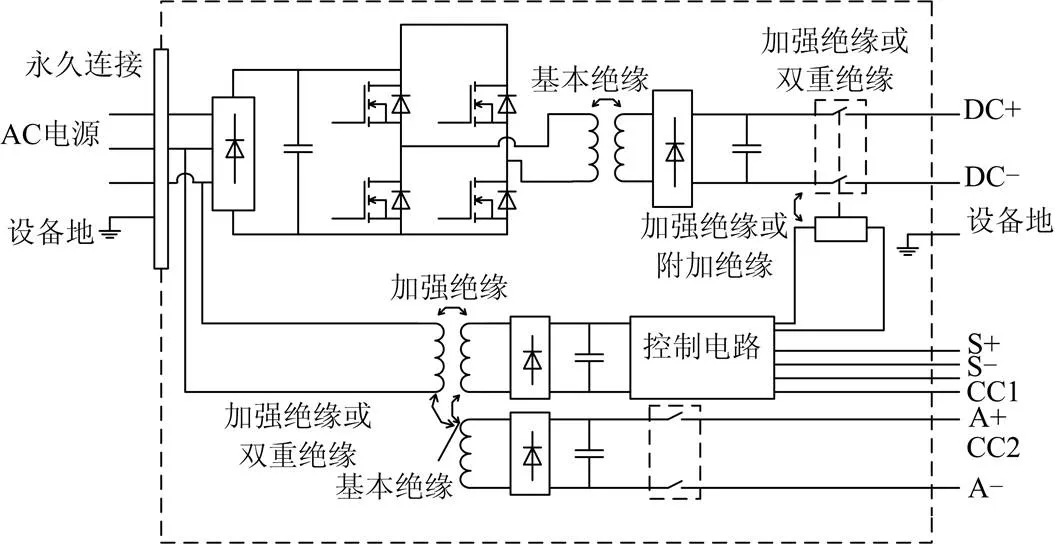

直流充电机绝缘系统框图,如图2所示。

图2 直流充电机绝缘系统框图

必须强调的是:

(1) 固定的驻立式直流充电机输入与电网间必须是永久性连接措施;分体式直流充电机直流输出与充电桩直流输入必须是永久性连接。

(2) 交流(或直流)输入、直流输出与机壳至少要做加强绝缘或双重绝缘,交流输入通过机壳永久性接保护地,加输入与机壳间至少所需的基本绝缘,才能保证机壳与交流输入间的安全;直流输出与机壳间也必须是加强绝缘才能保证直流输出与机壳的安全要求。这包括直流充电机内部的模块的原副边危险电压与机壳间的绝缘同样要满足上述要求。

(3) 直流充电机、充电桩等的机壳必须是具有机械防护、电气防护、防火防护三重功能的。

(4) 直流充电机、充电桩等的机壳必须是与保护地永久连接。

(5) 控制电路CC1、CC2与辅助源输出A+、A-是可以直接接触到的,S+、S-用探针也是可接触到的,因此它们与危险等级电压(包含交流输出、直流输出)间必须采用加强绝缘。

对于直流充电机的安全防护,由于输入是电网电源(或高压直流电源),输出是高压直流电,都是高危险等级的,且输出功率都比较大,特别是大功率充电机或充电站它们的配电都是工业级的,一般情况下都是由专业人员进行管理与操作,但电动汽车充电时很多使用人员都是非专业的,甚至部分充电机使用区域还会有小孩玩耍,甚至会玩充电枪枪头,因此,对直流充电机的安全要求会远远高于工业产品,不能只参照工业品的电压等级去做相应的安全要求。

直接接触防护与间接接触防护都要采用《GB/ T 16842 外壳对人和设备的防护检验用试具》标准要求的试具,按照《GB/T 4943-2011信息技术设备安全第1部分:通用要求》和《GB/T 16935.1-2008 低压系统内设备的绝缘配合 第1部分:原理、要求和试验》要求进行安全测试试验,直接接触防护与间接接触防护都是以设计好为前提的预防措施。

对于直流充电机还应考虑接地Y电容不能过大,以免造成接触电流超过安全要求,这在出厂检验时必须测试且合格的。只有是驻立式永久性连接设备且保护导体截面积也满足安全要求且流过保护导体最大电流不超过每相电流的5%情况下,才允许接触电流超过安全要求的有效值3.5 mAac或10 mAdc,且必须在设备外能明显看到位置有大漏电流危险的警示标识。便携式充电机、拉杆箱式充电机或其他接插式充电设备等非永久性连接设备不充许它们接触电流超过安全要求的3.5 mAac或10 mAdc。

同时,直流充电机在充电过程中,PE断针是无法检测到的,这也是存在着一定的电击危险的风险的,在标准的优化中需要完善。

无论是交流充电机还是直流充电机,所有危险电压与机壳、操作人员可接触区、维修人员可接触区、充电枪枪头、充电枪枪座等在正常工作条件下、单一故障条件下、整个生命周期里的绝缘要求都必须满足相关绝缘系统的安全要求,所有安全要求都是最小安全要求,在设计时要充分考虑充电机在所有可能工作环境及整个生命周期里环境污染、绝缘老化等带来的绝缘下降,绝缘距离的设计裕量是必须的且充足的。同时在设计时还要考虑单一故障时带来的潜在危险,由于充电机特有的应用场景,小部分单一故障时存在危险或潜在危险时必须能及时告警并及时维修,解除危险。

3 能量危险

3.1 操作人员接触区能量危险

在交流充电机中,充电过程交流充电枪中被锁定的,操作人员接触不到危险电压或危险能量,对于操作人员来讲是不存在能量危险的;在单一故障条件下,交流充电机可能存在触电危险,但不存在能量危险,电击危险是通过与交流输入端剩余电流保护装置来提供安全保护。

对于直流充电机来讲,由于充电枪是被锁定的,在充电过程中操作人员是接触不到危险电压或危险能量的;但在直流充电机中如泄放电路故障时,充电过程是可以正常进行的,目前也有部分厂家的产品是没有告警的,这种情况下直流输出接触器如粘连时充电枪头由于正负端子操作人员或其他人员(如小孩)是可能同时接触到的,这时就存在能量风险;因此泄放电路故障时应该要有告警提示。

3.2 维修人员接触区能量危险

对于维修人员来讲,由于交流充电机内部是有辅助电源,辅助电源是有电解电容的,在断电后一段时间内部分电路是存在能量危险的,因此在设计时必须对电解电容加泄放电阻,保证在规定时间内电解电容的电压下降到安全电压以下或能量下降到安全水平以下。

对于直流充电机,特别模块电源中应用了大量电解电容,辅助电源内也有高压电解电容存在,因此,内部的电容器应在断电10 s内放电至电压低于决定性电压等级A以下或能量下降到安全能量水平(20 J)以下。如不能满足,则应放置相应的警示符号与危险能量的放电时间在外壳、或电容器的保护屏障、或电容器附近清晰可见位置,并在维修手册中也要说明。

对于有动力电池的车端,也应在正常工作条件下、单一故障模式下均应能保证对操作人员、维修人员不产生能量危险或有明显警示标识。

4 机械危险

机械危险是指充电机在生产、使用的正常条件下和单一故障条件下操作设备不应产生机械危险。充电设备机构的棱缘、凸起、拐角、孔洞、护罩和手柄等能够接触的部位应圆滑,在正常使用时不能引起伤害。

固定充电设备在使用时必须具有结构稳定性,在所使用区域必须能抗当地最大风力不会发生倾倒危险。同时固定式充电机应具有一定的抗震能力。对于便携式充电机或拉杆箱式充电机在使用过程中也应具有一定的结构稳定性,不应具有倾倒危险存在。

如充电设备提供的搬动手柄、吊环等,则搬运手柄、吊环等必须能承受设备重量四倍的力。对于壁挂式充电机,固定到墙壁或支架的安装支架、机构等要承受大小等于设备重量四倍力。

在充电设备发生故障时可能抛射出导致危险的零部件或零部件碎片,充电机外壳应该将这些零部件或零部件碎片隔离在充电机内部。充电机对抛射防护的相关防护措施必须是使用工具才能拆卸的。

如果螺钉、螺母、垫圈、弹簧或类似零件的松动会引起危险或导致与危险电压间的附加绝缘、加强绝缘的电气间隙与爬电距离减小到安全要求以下时,应充分固定,确保能承受充电机在生产搬运、运输、安装等过程所产生的机械应力。

交流充电机与直流充电机的外壳都是电气防护外壳,无论是金属外壳、铸造件外壳、塑胶件外壳或外壳部件等都必须满足相应的厚度标准,配线系统的连接点也应满足相应标准要求。外壳任意部分在经过标准规定的应力试验后,产生的形变处不能导致与危险电压源的绝缘距离不满足与危险源安全等级要求的最小电气间隙与爬电距离要求。

5 着火危险

交流充电机与直流充电机所涉及的所有材料、配线、绕制元器件、以及集成电路、电气开关器件、电子开关器件、阻容器件等所有零部件应能将引燃危险和火焰蔓延的可能性减小,同时应使用防火外壳。防火外壳所用材料其阻燃性根据GB/T 5169.17要求应满足5VB级。直流充电机风道中的防尘网、过滤棉、档板等及其他开孔中的任何零部件应满足:

(1)至少满足V-1可燃性等级,任意尺寸不超过100 mm:

(2)至少满足V-2可燃性等级,任意尺寸不超过25 mm;

(3) 至少满足V-2可燃性等级,且该部件有由可燃性等级为V-1材料构成的档板阻隔在它与可能的起火源之间。

所有使用防火外壳的零部件它们的外壳材料距离起弧零部件的空气间隙应大于13 mm。

充电机防火外壳内的元器件和其他零部件的材料可燃性等级应为V-2及以上,或满足IEC规定的元器件标准全部安全要求。

防火外壳的开孔必须具有直接触防护、能量危险防护、和防火蔓延等功能,能防止熔化金属和燃烧物掉落到防火外壳以外;门和盖是操作人员正常工作时是关紧的、无法拆下的。

6 声压危险

无论是交流充电机还是直流充电机所产生的噪声必须符合相应的国家标准要求。

7 电磁危险

无论是交流充电机还是直流充电机的电磁兼容应满足GB18487.2规定要求,以防止电磁危险。

雷击过电流危险和残压过电压危险对于户外充电机来讲也是应该高度重视的,特别要在雷雨季节在户外充电机进行充电操作时要有充电安全保障或警示标识,这同时也涉及到充电机的接地系统的可靠性、防雷装置的可靠性和安全警告标识的合理性。

8 电气故障保护

所有充电机的交流输入、交流输出、直流输入、直流输出、内部受限制电源的输出电路都应提供短路和过流保护,提供的保护装置应具有足够的分断能力来切断所连接的端口可能的最大短路电流。

充电机所有与安全关联的故障或保护必须提供可见的或可听到的告警提示。

充电机内部所有的安规器件如断路器、电路印制板、塑壳断路器、继电器、熔断装置、X电容、Y电容、高压电解电容、接触电流保护装置、光耦、变压器、电感、电子开关、导线、连接器、限制瞬时过压的电路或装置、风机等无论是正常工作条件下、还是任何可能的单一故障模式下,均不应产生电击危险、能量危险、着火危险、过热危险等,也不应使任何跨接在危险电压与决定性电压等级A、决定性电压等级B之间的绝缘距离下降导致电气间隙、爬电距离提供的隔离保护不足,在任何工作状况下都不可忽视与防护外壳间绝缘距离下降产生的安全隐患。

9 连接要求

充电机的所有外部导线的连接方式与位置均应满足防火、防电击、防能量危险的要求,不应因为绝缘失效的可能引起电击危险。连接配线必须能在各种生产过程、运输过程和使用过程中消除应力,应标有额定值且应适合于安装中要求使用的配线尺寸和类型;输入电源连接应该是永久性连接,导线的连接点应不承受应力,导线外套在生产过程与使用过程中不会受磨损。设备的每个电源应提供断开方式,当电网断开装置处于分断时,无论是在正常工作状态还是单一故障状态下,断开装置应保证提供至少基本绝缘的隔离。

充电机内部的所有导线在安装、运输、使用过程中均应受到保护,不受损伤,它们的绝缘、走线路径、连接点等均应满足后期使用时的电气应力、机械应力、热应力和环境条件要求,相互接触或靠近时的距离均应满足在整个生命周期中可能出现的最高工作电压的绝缘隔离要求。

10 标识

标识是充电设施安全防护的重要组成部分。

10.1 整机标识

整机所有相关标识必须在外部可见,在正常条件下要保持清晰可辨,并应该永久标注制造商名称、型号、产地、批次、额定参数等。

10.2 安全标识

对于重要安规元器件也必须在元器件本体上或安装位置附近显著可见处标注与安全相关的重要参数,如熔断器、端子、连接器件、开关器件、断路器等。

对于充电机而言,除了产品的永久性铭牌外,输入输出端电压电流极性、接地标识、保护性接地标识、危险电压与安全电压之间的隔离带等都是要有明显标识或标志的,注意不能缺省。

10.3 警告标识

警告标识通常采用黄底黑字,满足最小尺寸要求,字迹与标识要清晰可见。

几个重要的警告标识:

(1) 灼热表面应有过温警示标识。

(2) 能量危险处需要危险警示标识。

(3) 存在电击危险之处必须要有危险警示标识。

(4) 接触电流超过规定安全值时要有大漏电流危险 警示标识。注意:大漏电流危险警示标识只能是驻立式永久性连接设备,保护导体截面积是满足安全要求的且流过接触导体的最大电流不超过每相电流的5%情况下才能使用。

(5) 存在声压危险区域因有声压危险警示标识。

(6) 存在机械危险区域也应有危险警示标识等。

11 文档要求

们充电机应有与安全相关的安装说明书、操作说明书、维修说明书等,这些都是重要不可省缺的安全组成部分。

12 结论

电动汽车充电设施的安规体系是一个从前级配电、供电体系、接地系统、标志标识、环境污染状况、绝缘系统、安规器件、生产过程、运输过程、使用过程、连接、材料、防火、过热危险、电气保护等都关联的系统性、涉及产品整个生命周期的防护保障体系。安规是以预防为主,不仅仅是出厂时的简单安全测试,产品的绝缘、电气防护性能、元器件的安全性能等都会因环境污染、工作时间流逝等而减弱,而现场应用的也存在多样性,因而,充电设施的安全在存在任何可能产生安全危险、绝缘等级下降的状况时,无论此种状况是在正常使用时还是单一故障条件下都应能提前警示,提前更换消除危险源。

目前,充电设施厂家良莠不齐,小数厂家的产品安规体系不完善,产品整个生命周期内的安全意识有待提高,整个行业的安全状况还是任重而道远。

[1] 电动汽车传导充电系统第1部分: 通用要求: GB/T 18487.1—2015[S].

Electric vehicle conductive charging system part 1: general requirements: GB/T 18487.1—2015[S].

[2] 信息技术设备安全第1部分: 通用要求: GB/T 4943— 2011[S].

Information technology equipment-safety-part 1: general requirements: GB/T 4943—2011[S].

[3] 低压系统内设备的绝缘配合第1部分: 原理、要求和试验: GB/T 16935.1—2008[S].

Insulation coordination for equipment within low-voltage system-part 1: principles, requirements and tests: GB/T 16935.1—2008[S].

[4] 电动汽车非车载传导充电设备电磁兼容要求: GB/T 18487.2—2008[S].

EMC requirements for OFF board electric vehicle charging systems: GB/T 18487.2—2008[S].

[5] 家用和类似用途插头插座第1部分: 通用要求: GB 2099.01—2008[S].

Plugs and socket-outlets for household and similar purposes- part 1: general requirements: GB 2099.01— 2008[S].

[6] 电气设备用图形符号图形符号第2部分: 图形符号: GB/T 5465.2[S].

Graphical symbol for use on electrical equipment-part 2: graphical symbols: GB/T 5465.2[S].

[7] 外壳对人和设备的防护检验用试具: GB/T 16842—2016[S].

Protection of persons and equipment by enclosures-probe for verification: GB/T 16842—2016[S].

[8] 工业用插头插座和耦合器第1部分: 通用要求: GB/T 11918.1—2014[S].

Plugs, socket-outlet and couplers for industrial purposes- part 1: general requirements: GB/T 11918.1—2014[S].

[9] 测量、控制和实验室用电气设备安全通用要求: GB 4793.1—2007[S].

Safety requirements for electrical equipment for measurement, control, and laboratory use-part 1: general requirements: GB 4793.1—2007[S].

[10] Information technology equipment – safety-part 1: general requirements: IEC 60950—2013[S].

[11] Electric vehicle conductive charging system-part 1: general requirements: IEC 61851.1[S].

[12] 机壳防护等级(IP代码): GB/T 4208[S].

Degrees of protection provided for enclosure (IP code): GB/T 4208[S].

[13] Fire hazard testing-part 2: glowing/hot wire based test method – section 20: hot wire coil ignitability test on material: IEC60695-2-20[S].

[14]电工电子产品着火危险试验第1部分:着火试验术语: GB/T 5169.1[S].

Fire hazard testing for electric and electronic products- part 1: terminology concerning fire tests: GB/T 5169.1[S].

[15]建筑物电气装置第5-54部分: 电气设备的选择和安装—接地配置、保护导体和保护联结导体: GB16895.3[S].

Electrical installations of buildings—part 5-54: selection and erection of electrical equipment — earthing arrangements, protective conductors and protective bonding conductors: GB16895.3[S].

[16] 电工电子产品着火危险试验第17部分: 试验火焰500W火焰试验方法: GB/T 5169.17[S].

Fire hazard testing for electric and electronic products – part 17: testing flames – 500 W flame test methods: GB/T 5169.17[S].

WU Lianri

insulation class; hazardous voltage; safety system; product life cycle; grounding systems; degrees of pollution

2017-09-02;

2017-09-30

吴连日(1971—),男,主要从事通信电源、电动汽车充电产品、储能等方面的研究。E-mail: wulianri@wanmagroup.com