生物质锅炉烟气半干法脱硫脱硝的技术与经济分析

2017-03-16高劲豪

高劲豪 高 原

(南京碧林环保科技有限公司, 南京 210005)

生物质锅炉烟气半干法脱硫脱硝的技术与经济分析

高劲豪 高 原

(南京碧林环保科技有限公司, 南京 210005)

本文通过对生物质锅炉烟气的成分分析,总结出生物质锅炉烟气的特点,并对生物质锅炉烟气臭氧氧化脱硝+半干法脱硫脱硝的一体化技术进行技术及经济分析。结果表明:臭氧氧化脱硝+半干法脱硫脱硝的一体化技术投资、运行成本低。

生物质;脱硫;脱硝;技术;经济

1 前言

生物质锅炉是以生物质能源作燃料的锅炉,农业生产过程中的废弃物,如农作物秸秆(玉米秸、高粱秸、麦秸、 稻草、豆秸和棉秆等)、农业加工业的废弃物(稻壳)等都可作为生物质锅炉的燃料,生物质锅炉排放烟气中二氧化硫、氮氧化物NOX含量较低,因此与燃煤锅炉相比,生物质能源特点是:可再生性、低污染性、原料来源十分丰富。但随着国家对燃煤锅炉烟气排放环保标准的提高,生物质锅炉的排烟已经不适应新的环保要求,各地已要求生物质锅炉烟气的排放标准按GB 13223-2011《火电厂大气污染物排放标准》执行,即烟尘、二氧化硫、氮氧化物NOX的排放标准为30、200、200 mg/m3,重点地区按20、50、100 mg/m3执行,但这一要求与最新火电厂超低排放要求相比,还有一定差距。

经对生物质锅炉烟气调研、相关生物质锅炉烟气测试、分析[1],生物质锅炉烟气有如下特点:(1)炉内温度差别大,生物质锅炉主要有炉排炉和循环流化床炉,每种炉型又分为中温中压炉、次高温次高压炉、高温高压炉, 炉膛温度分别为700~760℃、800~950℃、850~1100℃;(2)烟气含湿量高,因生物质中氢元素含量较高,烟气中湿含量也高,可达到15%~30%左右;而燃煤锅炉烟气湿含量不会超过10%;(3)烟尘中碱金属含量高,可达8%以上;(4)二氧化硫、氮氧化物浓度低、且波动大,燃烧纯生物质时二氧化硫、氮氧化物含量在100~250 mg/m3之间波动,如燃料中掺杂模板、木材、树皮等,烟气中二氧化硫、氮氧化物含量会在250~600 mg/m3之间波动,瞬时也可达1 000 mg/m3以上,为脱硫、脱硝方案技术的选择带来困难。

目前,已经成功应用的生物质锅炉烟气脱硝技术主要有低氮燃烧技术(烟气再循环技术)[2]、SNCR还原技术[3]、臭氧氧化+碱液吸收技术[4-5]等,以上技术有单独使用,也有联合使用,但SNCR还原技术在中温中压炉、次高温次高压炉中脱硝效果差较。SCR、LSCR还原技术因其催化剂的特点并未能在生物质锅炉烟气脱硝工程上获得应用。生物质锅炉烟气SO2浓度较低,常用的脱硫技术都能实现排放要求,已经成功应用的主要有炉内喷钙、炉外湿法脱硫技术[3],且湿法脱硫中的双碱法、氨法、镁法运行成本都比较低,其中氨法直接产生硫铵化肥,可与除尘器收集下来的草木灰混合成复合肥。

除上述分别进行脱硫、脱硝工艺外,也有采用脱硫、脱硝一体化技术,如臭氧氧化+湿法脱硫技术方案,如碱液采用氨水,则生成产物为硝酸铵、硫酸铵混肥。但碱液脱硫时需要对脱硫塔、净烟道、烟囱进行防腐,投资和运行费用较高,生物质电厂在经济上较难承受。本文根据生物质锅炉烟气的特点,介绍了生物质锅炉烟气臭氧氧化+半干法脱硫脱硝的一体化技术。

2 臭氧氧化+半干法脱硫、脱硝的一体化技术原理[6]

2.1 臭氧(O3)氧化氮氧化物(NOX)

NO+O3→NO2+O2

2NO2+O3→N2O5+O2

2N2O5→ 4NO2+O2

2.2 熟石灰固化NOX

经O3氧化后的NOX,易溶于水,是具有高度活性的气态物质,易与消化后的石灰粉反应而固化,生成硝酸钙、亚硝酸钙,反应方程式如下:

3NO2+Ca(OH)2→Ca(NO3)2+NO+H2O

N2O5+Ca(OH)2→Ca(NO3)2+H2O

固化过程中产生的NO部分继续被O3氧化、固化,直到O3完全利用。

2.3 熟石灰固化SO2

烟气中的二氧化硫与消化后的石灰粉反应固化,生成亚硫酸钙,反应方程式如下:

SO2+Ca(OH)2→CaSO3+H2O

CaSO3+ 1/2O2→ CaSO4

烟气中的SO3、HCl、HF等酸性气体也一并被固化,反应方程式如下:

Ca(OH)2+SO3→CaSO4

Ca(OH)2+2HCl→CaCl2+2H2O

Ca(OH)2+2HF→CaF2+2H2O

3 工艺流程

温度为100~180℃的待处理烟气从生物质锅炉空预器后引出,与臭氧发生器制得的含臭氧10%左右的臭氧气体通过臭氧格栅混合,低价氮氧化物被臭氧氧化为高价氮氧化物(NO2、N2O5),并随烟气一并进入流化床脱硫脱硝反应装置底部气室,烟气在气室经气室上方的均布器均布后进入流化床反应区,与返料增湿输送机推送来的脱硫脱硝剂消石灰粉充分接触,烟气中的SO2、SO3、NO2、N2O5、HCl、HF等酸性气体与消石灰反应固化,固化后的脱硫脱硝灰渣随烟气一并进入原有旋风除尘器,收集烟气中的脱硫脱硝灰渣及生物质燃烧后产生的草木灰,收集下来的灰渣一部分排出外运,一部分与消石灰粉混合增湿返回流化床中,并保持流化床内气固比,确保脱硫脱硝效率达到环保要求。经旋风除尘后的烟气去原布袋除尘器。

为保证脱硫脱硝效率、流化床及后续旋风除尘器、布袋除尘器、引风机正常运行,通过增加消石灰粉灰渣的含水量,控制流化床操作温度在65~75℃之间,烟气相对湿度在40%~50%之间,且高于饱和温度10~20℃左右。工艺流程如图1。

图1 臭氧氧化+半干法脱硫、脱硝的一体化技术

4 经济比较

以山东某生物质电厂110 t/h中温中压炉锅炉为例,烟气参数见表1,该中温中压炉烟气温度偏低,不适合使用SNCR脱硝,故锅炉烟气分别采用烟气再循环+臭氧氧化+氨法脱硫脱硝一体化技术(方案1)、烟气再循环+臭氧氧化+半干法脱硫脱硝的一体化技术(方案2),进行投资与运行成本对比。其中烟气再循环技术按50%脱硝效率、臭氧氧化按50%脱硝效率、氨法脱硫按90%脱硫效率、半干法脱硫脱硝按90%效率设计。

表1 生物质电厂脱硫脱硝参数表

4.1 主要设备参数

根据生物质电厂烟气参数,经核算方案1和方案2的主要设备参数见表2。

4.2 投资分析

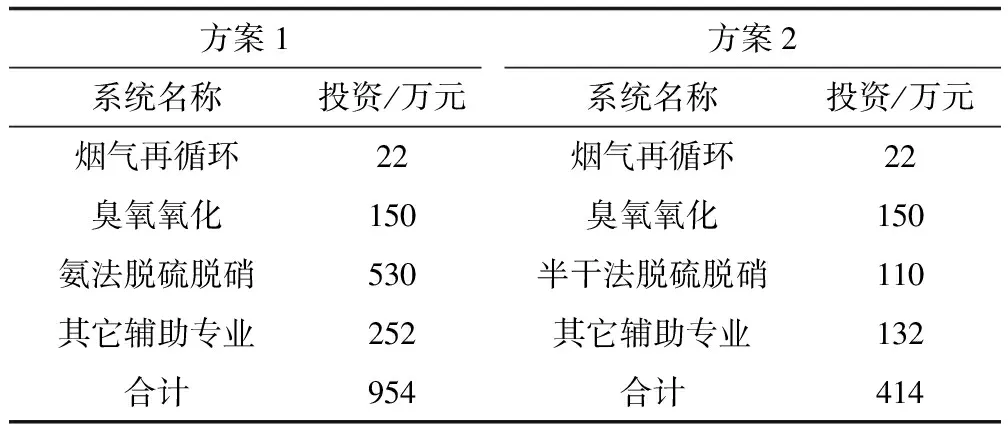

根据设备配置,两种脱硫脱硝一体化方案投资成本估算见表3。

表3 两种脱硫脱硝一体化方案投资成本估算表

表2 主要设备参数表

由表3可以看出,方案2的投资成本较低,是方案1的43%左右,其中半干法脱硫脱硝投资主要工艺设备投资是湿法氨法脱硫脱硝的20%左右,半干法脱硫脱硝有十分明显的投资优势。

4.3 运行成本分析

经核算两种脱硫脱硝方案消耗定额及直接运行成本见表4。

表4 两种脱硫脱硝一体化方案消耗定额及直接运行成本

由表4可以看出,两种组合的脱硫脱硝一体化方案中,方案2运行费用是方案1的63%左右,两种方案的直接运行成本中,电费分别占87%和71%左右,其中半干法脱硫脱硝装置本身运行电费是湿法氨法脱硫脱硝电费的16%左右。因此无论从装置投资还是直接运行成本,方案2比方案1具有十分明显的优势。

5 结论

(1)与燃煤烟气相比,生物质中温中压锅炉没有合适的SNCR温度窗口,对脱硝方案的选择有一定影响,其中适用于该炉型的脱硝技术有:烟气再循环技术、臭氧氧化+碱液吸收或臭氧氧化+半干法吸收技术。

(2)经臭氧氧化+氨液吸收与臭氧氧化+半干法吸收方案经济比选,得出臭氧氧化+半干法吸收方案无论装置投资还是直接运行成本都具有十分明显的优势。

[1] 蒋正武.生物质燃料的燃烧过程及其焚烧灰特性研究[J].材料导报,2010,24(2):66-68.

[2] 兰健,吕田,金永星.烟气再循环技术研究现状及发展趋势[J].节能,2015(10):4-9.

[3] 蒋文举,赵君科,尹华强,等.烟气脱硫脱硝技术手册[M].北京:化学工业出版社,2006.

[4] 崔基伟.高级氧化技术用于烟气同时脱硫脱硝的实验研究[D].保定:华北电力大学,2012.

[5] 孙永运,万志国,陈东.变压吸附制氧(VPSA)在臭氧脱硫脱硝技术应用[J].山东化工,2015,44(8):161-162.

[6] 王雪峰.浅析循环流化床半干法烟气脱硫工艺与技术[J].矿业工程,2015(3):30-32.

[7] 李杰豪,金月祥,成一波,等. NaClO2/H2O2复合吸收剂同时脱硫脱硝实验研究[J]. 环境污染与防治, 2016, 38(1):64-68.

[8] 潘理黎,许红檑,赵静,等. 氯酸盐复合吸收剂同时脱硫脱硝试验研究[J]. 浙江工业大学学报, 2013, 41(4):405-408.

Technical and economic analysis of semi dry flue gas desulfurization and denitrification in biomass boiler flue gas

Gao Jinhao,Gao Yuan

(Nanjing Bilin Environmental Protection Co.,LTD, Nanjing 210005)

Based on the analysis of biomass boiler flue gas composition and the summary on the characteristics of biomass boiler flue gas, this paper presents a technical and economic analysis on an integrated technology combining ozone oxidation denitrification technology and semi dry denitrification and desulfurization technology for flue gas from biomass boiler. The results indicate that both investment and operating cost are low for the integrated technology.

biomass; desulfurization; denitrification; technology;economy

2016-12-02; 2017-01-18修回

高劲豪,男,1996年生,本科,从事环境污染工程设计。E-mail:xuyz2010@126.com

X51

A