叶片出口段形状对混流式核主泵叶轮能量性能影响

2017-03-16杨敏官张永超周志伟王震高波

杨敏官,张永超,周志伟,王震,高波

(江苏大学 能源与动力工程学院,江苏 镇江 212013)

叶片出口段形状对混流式核主泵叶轮能量性能影响

杨敏官,张永超,周志伟,王震,高波

(江苏大学 能源与动力工程学院,江苏 镇江 212013)

基于三维不可压缩流体N-S方程和Standard 湍流模型,对混流式核主泵叶轮水力模型的能量性能进行了数值预测,研究了不同叶片出口段形状(传统叶片出口段、叶片工作面修圆、叶片工作面和背面同时修圆、叶片背面修圆)对混流泵模型叶轮水力性能的影响。通过分析叶轮叶片压力面、吸力面的静压分布,获得叶片表面的载荷分布及其变化规律。结果表明:对叶片出口段进行修圆,叶轮最高效率值有所增大且高效点向大流量工况偏移;当仅对叶片工作面进行修圆,叶轮水力性能最好,从而为核主泵的水力优化设计提供参考依据。

核主泵;混流叶轮;水力性能;叶片出口段形状

核主泵即核反应堆主冷却剂循环泵,是反应堆的心脏,是核岛内唯一的高速旋转机械。在核电站中,核主泵是耗能的主要设备,要求其长期无故障连续运转,因此研究高效的混流式核主泵水力模型以提高实型核主泵效率有很大的节能意义。国内外学者在高效率混流泵优化设计、数值模拟等方面都有相关研究[1-6],研究表明叶轮进出口直径、出口宽度、叶片包角及叶片型线等[7-9]对混流泵叶轮水力效率均有影响。

本文主要对混流式核主泵的叶轮水力模型,运用湍流数值分析方法,采用雷诺时均N-S方程和Standardκ-ε湍流模型,运用SIMPLE算法,模拟叶轮模型内三维不可压缩湍流流场。研究不同叶片出口段形状对混流式核主泵叶轮水力效率的影响,为高效核主泵的水力模型设计提供参考。

1 模型基本参数及计算区域

1.1 基本参数

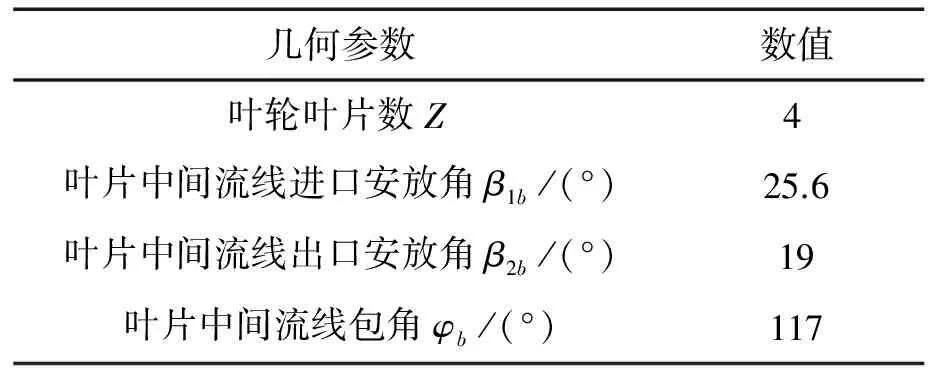

根据相似换算法确定主泵模型泵的设计参数:流量为848m3/h,扬程为12.7m,转速为1 480r/min,比转速为390。图1为叶轮轴面投影图及相关尺寸,表1为叶轮相关几何参数。

1.2 叶轮水力设计及叶片出口段形状方案

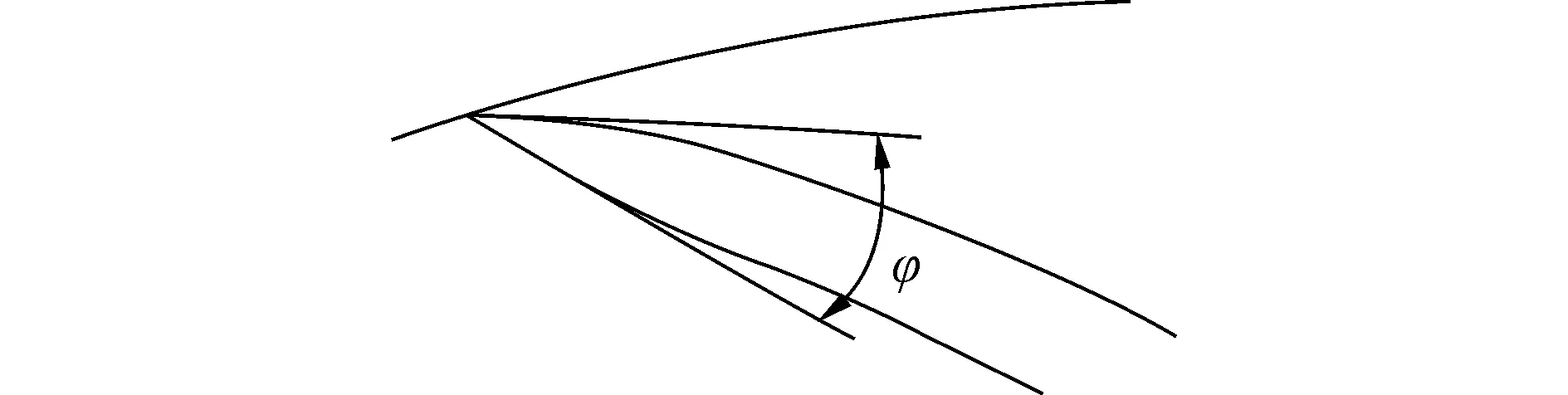

本文设计了4种不同叶片出口段形状的叶轮方案:方案(1)传统的叶片出口段形状,方案(2)仅对叶片出口段工作面进行修圆,方案(3)对叶片出口段工作面和背面同时修圆,方案(4)仅对叶片出口段背面进行修圆。定义修圆后工作面与背面切线的夹角为φ,如图2所示。图3是三种修圆方案叶轮水力效率随φ变化的曲线图。

图1 叶轮轴面投影图Fig.1 Impeller axis plane projection drawing

表1 叶轮几何参数

图2 修圆后工作面与背面切线夹角Fig.2 Angle of two tangent lines of pressure and suction sides

图3 三种修圆方案下叶轮水力效率随φ变化的曲线图Fig.3 Impeller hydraulic efficiency curves of three ellipse schemes with the angle φ

注:PS为叶片压力面,SS为叶片吸力面,E、G两点分别为压力面流线、吸力面流线和叶轮外径所在圆的交点,F为圆弧EG的中点图4 四种叶片出口段形状Fig.4 Four blade trailing edges

1.3 三维建模及网格划分

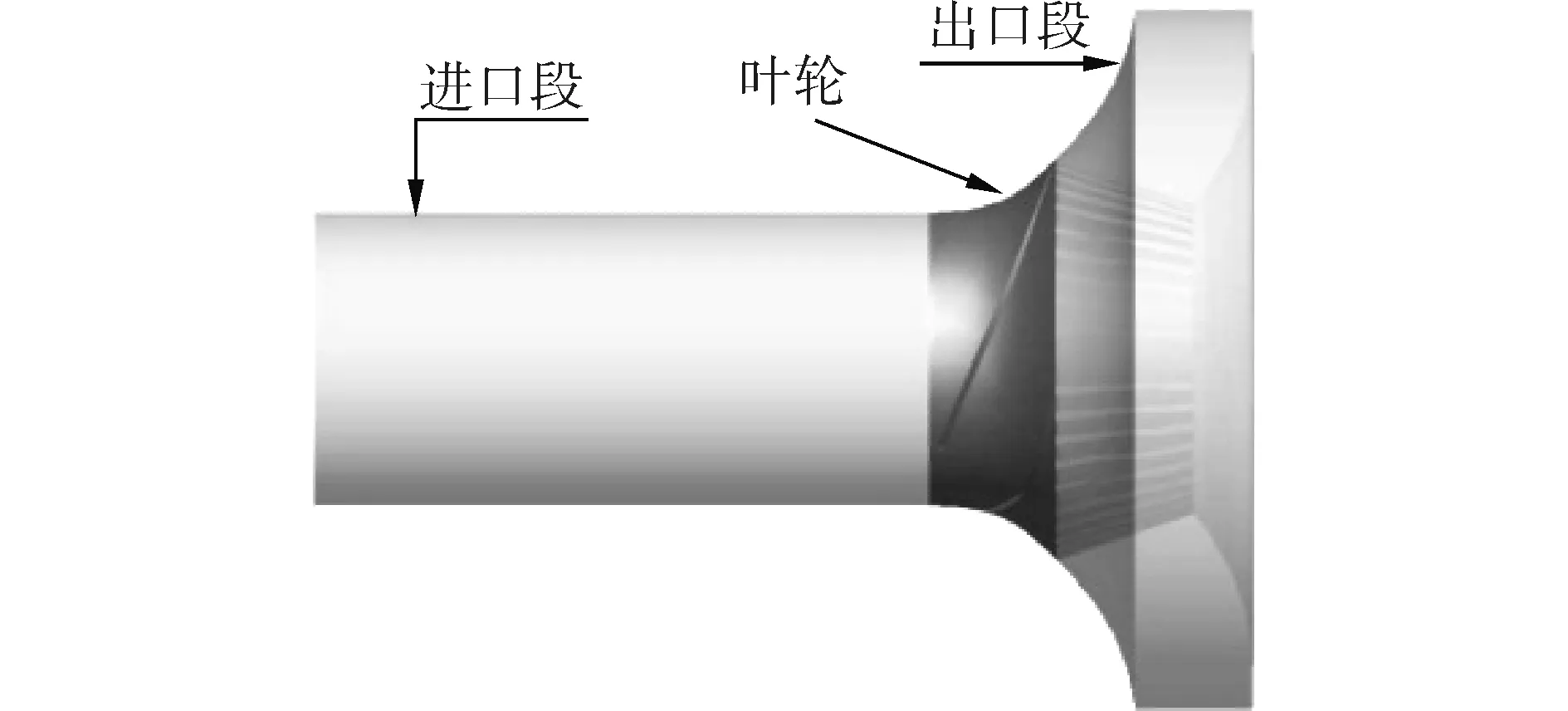

通过用Creo软件对核主泵叶轮模型进行三维实体建模,并导入到Fluent软件前处理器Gambit中进行网格划分与边界条件指定等操作。图5为叶轮模型的计算区域图。进行数值模拟计算时,为了消除下游流域对叶轮内流动的影响,本文暂时把模型泵划分为3个计算区域:进口直管段、叶轮部分和出口段部分。

图6是对设计工况下下同一叶轮4组不同的计算网格进行数值模拟计算结果比较。由图可知当叶轮网格数达到240万时,计算扬程基本不变,水力效率计算误差约在0.1个百分点以内。由此可认为,叶轮网格数达到一定程度时,计算结果与网格数无关。

图5 模型叶轮计算模型Fig.5 Model impeller computational model

图6 不同网格数下的计算结果Fig.6 Calculation results with the different grid number

由于此泵叶轮叶片扭曲严重,整个计算流道形状复杂,因此采用适用性强、对复杂边界模型特别有效的非结构化混合四面体网格。经过网格无关性检验,确定进口段网格数约40万,叶轮网格数约240万,出口段网格数约60万。

2 控制方程及边界条件

2.1 控制方程及计算算法

2.1.1 控制方程

数值模拟采用连续方程、三维定常不可压雷诺时均N-S方程,并以Standard κ-ε湍流模型使方程封闭。本文采用有限体积法离散控制方程,各项均采用一阶迎风格式,压力与速度的耦合通过SIMPLE算法。同时求解动量方程和连续方程。

2.1.2 计算算法

采用基于节点控制的有限体积法离散控制方程,为保证计算的精度,各控制方程的离散格式均用一阶迎风格式,通过SIMPLER算法实现速度压力的耦合求解,残差精度设为1×10-5。旋转域与静止域之间采用多参考系模型(MFR)处理,叶轮内的流场采用旋转坐标系计算,其他区域采用固定坐标系计算。用有限体积法建立离散方程。

依据计算得到的流场信息,计算混流泵叶轮的扬程和水力效率:

(1)

(2)

式中:pyl-in和pyl-out为叶轮进口和叶轮出口处的总压,Q为叶轮流量,H为叶轮扬程,M为流体对转轴的力矩,ω为叶轮旋转角速度。

2.2 边界条件

在计算区域进口,使用均匀来流条件,采用速度进口边界条件,在吸入管进口处给定速度值,且假定进口速度方向垂直于进口管截面。出口采用压力出口边界条件,出口压力设为环境压力。叶轮的轮毂和叶片设为相对于叶轮旋转域的静止无滑移壁面,其他壁面设为绝对静止无滑移壁面,交界面采用Interface滑移网格接触面。

3 计算结果分析

3.1 外特性分析

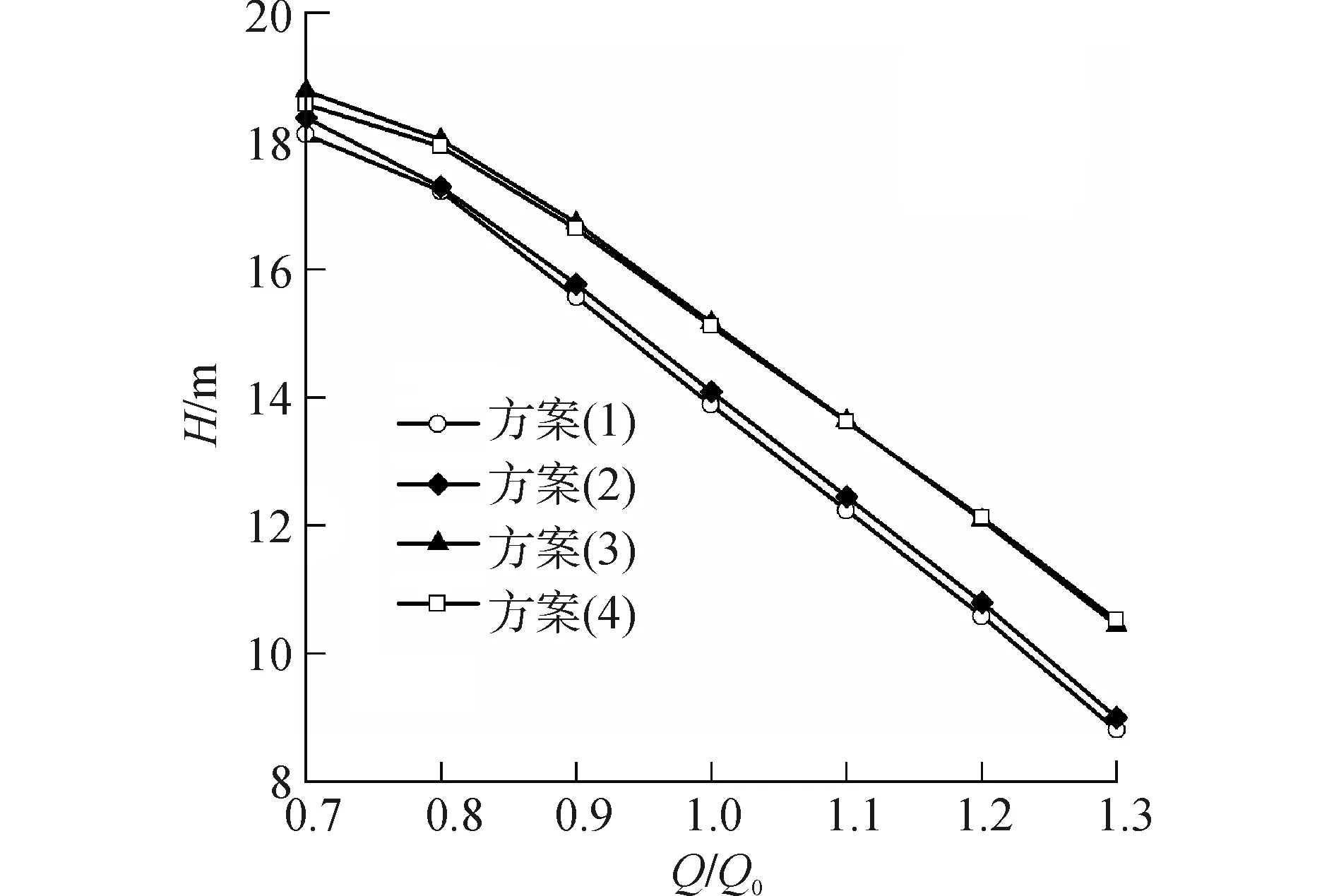

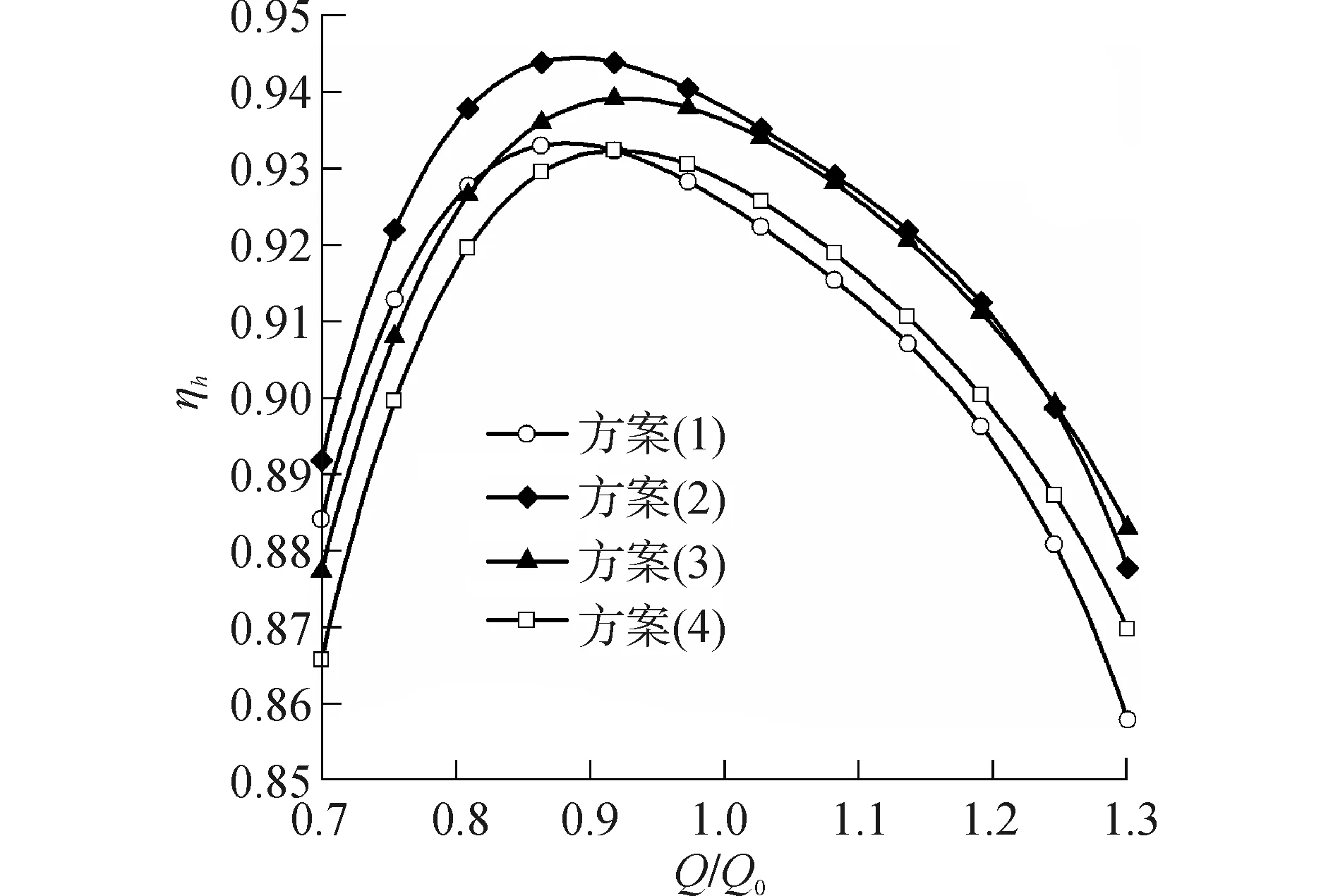

图7、8分别是4种不同叶片出口形状混流泵叶轮的流量-扬程、流量-效率曲线,其中Q0为设计工况点流量。

比较方案(1)和方案(2)可得:在相同流量情况下,方案(2)叶轮扬程、水力效率增大,最高效率值有所增大,且高效区变宽。在设计工况下,方案(2)水力效率值较方案(1)提高了1.188个百分点。

比较方案(1)和方案(3)、(4)可得:在相同流量情况下,方案(3)、(4)叶轮扬程增大,最高效率值有所增大且高效点向大流量工况偏移。在方案(3)情况下,可认为出口安放角不变,同时叶轮出口面积变大导致轴面速度减小,由叶轮出口速度三角形可知叶轮的理论扬程增大。在方案(4)情况下,叶片出口安放角变大,同时叶轮出口面积变大导致轴面速度减小,由叶轮出口速度三角形可知叶轮的理论扬程增大。由图10可知:在小流量工况下,方案(1)的水力效率值反而较方案(3)、(4)大。这可能是由于在方案(3)、(4)情况下,叶轮出口面积增大导致出口相对速度减小,在小流量工况下更容易引起叶片背面靠近出口处边界层的分离,造成流动分离产生损失降低水力效率。而在设计工况下,方案(3)水力效率值较方案(1)提高了0.975个百分点;方案(4) 水力效率值较方案(1)提高了0.192个百分点。

图7 各方案模型叶轮的流量-扬程曲线Fig.7 Flow rate-hydraulic head curve of the each scheme model impeller

图8 各方案模型叶轮的流量-效率曲线Fig.8 Flow rate-efficiency curve of the each scheme model impeller

由以上分析可知,当对叶片出口段进行修圆时,在设计工况下,扬程、水力效率都有所提高。说明对叶片出口段进行修圆时,叶轮具有更好的水力性能。这是因为叶片出口存在明显的射流-尾迹结构,该射流-尾迹结构是造成混流泵叶轮内部水力损失的重要因素。而叶轮出口段处的叶片形状对该区域的流动结构影响显著,决定了尾迹区域的大小,从而对混流泵叶轮性能有着不可忽视的影响。

3.2 叶轮出口相对速度分布

图9是叶轮轴面投影简化图,在叶轮出口靠近前盖板流线处、中间流线处、靠近后盖板流线处各取一点分别为A、B、C三点。把相邻两叶片间的出口面展开,做出三点相对速度沿周向变化的曲线图。图10是叶轮出口边A、B、C三点4种不同方案的相对速度对比图。

从图10可知,总体上看方案(2)的相对速度变化最平缓,相对速度变化越平缓,说明相对速度分布越合理,由射流-尾迹结构造成的损失越小。比较方案(1)和方案(3)、(4),三种方案相对速度变化趋势基本一致,但是方案(3)、(4)的相对速度值明显小于方案(1)。相对速度的减小一定程度上使射流-尾迹结构得到了改善。综合比较四种方案,在设计流量工况下,方案(2)叶轮出口相对速度分布最合理。

图9 叶轮轴面投影简化图Fig.9 Impeller axis plane projection abbreviated drawing

图10 各方案模型叶轮各点相对速度分布图Fig.10 The relative velocity distribution points of the each scheme model impeller

由3.1分析可知:叶片出口处的射流-尾迹结构是造成混流泵叶轮内水力损失的重要因素。尾迹结构的形成是由于叶轮内的二次流将叶片工作面和前后盖板内侧的边界层内低速的流体质点搬移到了叶片背面,使那里的边界层增厚而导致分离、产生损失。二次流改变了主流的结构,改变了叶轮出口处相对速度的分布从而形成射流-尾迹结构。而尾迹区愈宽,射流-尾迹之间的剪层愈薄,两者之间的速度差愈大,则标志着射流-尾迹结构越强,叶轮内的损失也就愈大。

3.3 叶片载荷分布

在载荷分析前,先定义载荷分析对象,本文以叶片上的静压系数作为压力载荷的输入来分析叶片上的压力载荷分布规律。引入无量纲静压系数Cp:

(3)

式中:p为叶片表面压力,Pyl-in为叶轮进口压力,u2为叶轮出口圆周速度。再定义叶片上点的相对位置R=Rr/R2, 其中Rr为叶片上任意点的半径,R2为叶轮出口半径。由此得到不同流面叶型上压力载荷,如图11所示。

注: LE为叶片进口边,TE为叶片出口边。横坐标R为叶片上点的相对位置图11 各流面叶型上压力载荷分布Fig.11 The pressure load distribution of the blade profile of different stream surfaces

比较4种方案,在叶片出口边,方案(1)、(3)、(4)叶片载荷均出现了突变的情况,方案(2)叶片载荷变化最为平缓。本文认为叶片载荷的分布应均匀,不应有突跃性变化。如果叶片载荷分布不均匀,必然导致流场内相对速度分布不合理,容易引起边界层的分离,流动损失增加, 叶轮效率降低[10]。因此,压力和载荷分布规律体现了泵内流体流动情况,从流场中压力载荷分布情况看,在设计流量工况下,方案(2)叶轮叶片载荷分布最为合理。

在叶片进口附近,叶片由前盖板向后盖板延伸,进口压力变低,叶片载荷变小,吸力面压力增大的趋势也在减小,到后盖板流面上相对进口位置0≤R≤0.3范围内(如图11(c)所示),吸力面压力反而在减小。在后盖板流面上相对进口位置0≤R≤0.05附近,压力面压力有个陡降的过程,这也是最容易产生涡和空化的区域。主要是由于叶片从前盖板流面向后盖板流面延伸,叶片流线长度变短,叶片对流道内流体控制能力降低,进而引起相对速度剧烈变化,更易出现不稳定流动现象。

4 结论

本文基于RANS方程Standardκ-ε湍流模型对不同叶片出口段形状的混流泵叶轮内流场进行了数值模拟,得出以下结论:

1) 在相同流量情况下,对叶片出口段工作面进行修圆,叶轮扬程增大,水力效率增大,最高效率值有所增大,且高效区变宽。

2) 在相同流量情况下,对叶片出口段工作面和背面同时进行修圆或者仅对叶片出口段背面进行修圆时,叶轮扬程增大,在小流量范围内,传统叶片出口段形状的水力效率较高。

3) 总体上,对叶片出口段修圆会使水力效率提高,最高效率值有所增大且高效点向大流量工况偏移。

通过对4种方案的混流式核主泵叶轮模型内流场的数值模拟,揭示了叶片出口段形状对混流式核主泵叶轮水力性能的影响,为以后分析反应堆主冷却剂循环泵的性能,以提高实型泵的水力效率,提供了有益的参考。

[1]吴治将, 赵万勇. 混流泵内流场的数值模拟[J]. 流体机械, 2005, 33(10): 15-19. WU Zhijiang, ZHAO Wanyong. Numerical simulation of interior flow field of mixing flow pump[J]. Fluid machinery, 2005, 33(10): 15-19.

[2]KIM J H, AHN H J, KIM K Y. High-efficiency design of a mixed-flow pump[J]. Science in China series E: technological sciences, 2010, 53(1): 24-27.

[3]LI Jidong, ZENG Yongzhong, LIU Xiaobing, et al. Optimum design on impeller blade of mixed-flow pump based on CFD[J]. Procedia engineering, 2012, 31: 187-195.

[4]谢蓉, 单玉姣, 王晓放. 混流泵叶轮流动性能数值模拟和叶型优化设计[J]. 排灌机械工程学报, 2010, 27(4): 295-299. XIE Rong, SHAN Yujiao, WANG Xiaofang. Numerical simulation on flow performance and blade profile optimal design of mixed-flow pump impeller[J]. Journal of drainage and irrigation machinery engineering, 2010, 27(4): 295-299.

[5]曹树良,梁丽,祝宝山,等. 高比转速混流泵叶轮设计方法[J]. 江苏大学学报(自然科学版),2005,26(3):185-188. CAO Shuliang,LIANG Li,ZHU Baoshan,et al. Design method for impeller of high specific speed mixed-flow pump[J]. Journal of Jiangsu University (Natural Science Edition), 2005, 26(3): 185-188.

[6]袁春元. 混流泵叶轮流场计算与性能试验[J]. 农业机械学报,2008,39(3):52-55. YUAN Chunyuan. Numerical calculation of turbulent flow and performance experiment of mixed-flow pump impeller[J]. Transactions of the Chinese Society for Agricultural Machinery. 2008,39(3):52-55.

[7]杨敏官,陆胜,高波,等. 叶片厚度对混流式核主泵叶轮能量性能影响研究[J]. 流体机械, 2015, 43(5): 28-32. Yang Minguan,Lu Sheng,Gao Bo,et al. Influence of blade thickness on energy performance of mixed flow nuclear main pump[J]. Fluid Machinery, 2015, 43(5): 28-32.

[8]吴达人, 陈胜利. 离心泵叶轮的载荷分布和性能关系的研究[J]. 农业机械学报, 1988, 19(2): 58-65. WU Daren, CHEN Shengli. The relation between loading distribution and characteristics in impeller of centrifugal pump[J]. Transactions of the Chinese society of agricultural machinery, 1988, 19(2): 58-65.

[9]邴浩,谭磊,曹树良. 叶片数及叶片厚度对混流泵性能的影响[J]. 水力发电学报, 2013, 32(6): 250-255. BING Hao,TAN Lei,CAO Shuliang. Effects of blade number and thickness on performance of mixed-flow pumps[J]. Journal of Hydroelectric Engineering, 2013, 32(6): 250-255.

[10]吴达人, 陈胜利. 离心泵叶轮的载荷分布和性能关系的研究[J]. 农业机械学报, 1988, 19(2): 58-65. WU Daren, CHEN Shengli. The relation between loading distribution and characteristics in impeller of centrifugal pump[J]. Transactions of the Chinese society of agricultural machinery, 1988, 19(2): 58-65.

Influence of different blade trailing edges on energy performance of impellers in a mixed-flow nuclear main pump

YANG Minguan, ZHANG Yongchao, ZHOU Zhiwei, WANG Zhen, GAO Bo

(School of Energy and Power Engineering, Jiangsu University, Zhenjiang 212013, China)

Based on the three-dimensional incompressible Navier-Stokes equation and the standardκ-εturbulent model, the energy performance of the impeller hydraulic model in a mixed-flow nuclear main pump was numerically predicted. In addition, the influence of different blade trailing edges (traditional trailing edge, ellipse on pressure side, ellipse on both sides, ellipse on suction side) on the impeller hydraulic performance in a mixed-flow pump model was studied. By analyzing the static pressure on impeller blade surface and the suction side, the load distribution on the blade surface and the change law were attained. The result shows that when the blade trailing edge is rounded, the highest efficiency value increases and efficient points offset the large flow rate conditions, when only the leading face of the vane is rounded, the hydraulic efficiency value of impeller is highest. Then the referential basis for the hydraulic optimization design for a nuclear main pump is provided.

nuclear main pump; mixed-flow impeller; hydraulic performance; blade trailing edge

2015-12-25.

日期:2016-11-16.

国家自然科学基金项目(51476070);江苏高校优势学科建设工程资助项目.

杨敏官(1952-), 男,教授,博士生导师; 张永超(1991-), 男, 硕士研究生.

张永超,E-mail: yc_zhang26@163.com.

10.11990/jheu.201512084

http://www.cnki.net/kcms/detail/23.1390.u.20161114.1036.023.html

TH313

A

1006-7043(2017)02-0230-05

杨敏官,张永超,周志伟,等. 叶片出口段形状对混流式核主泵叶轮能量性能影响[J]. 哈尔滨工程大学学报, 2017, 38(2): 230-234. YANG Minguan, ZHANG Yongchao, ZHOU Zhiwei, et al. Influence of different blade trailing edges on energy performance of impellers in a mixed-flow nuclear main pump[J]. Journal of Harbin Engineering University, 2017, 38(2): 230-234.