某乘用车车门表面刚性分析及优化

2017-03-16蔡永宾

摘 要:使用HyperWorks软件建立了某乘用车车门有限元模型,对车门外板进行静态分析、屈曲分析和约束模态分析,确定出车门表面刚性分析中的加载点位置。对车门进行表面刚性分析,得出该车门存在表面刚性不足的问题,通过对车门表面刚性薄弱的地方进行结构强化,提高了车门表面刚性性能。

关键词:表面刚性;车门;隐式算法;有限元

1 概述

车门外板尺寸大、带曲率、有一定预变形,在使用过程中常常受到外载荷的作用,例如人为的触摸按压、静载荷以及行进过程中的振动以及掉落的树枝,碎石冲击载荷等。这些载荷往往使车门外板发生凹陷挠曲甚至产生局部永久凹痕。表面刚性是评价和反映车门表面质量和使用性能的一项重要指标和特性,对车门进行表面刚性分析可预测车门外板薄弱区域,为车门设计和选材提供参考[1]。对车门表面刚性的评价,早期是基于试验完成的,随着有限元数值模拟技术的飞速发展,通过数值模拟板材在静、动态凹陷情况下的抗凹性能,对预测和评价板材的表面刚性具有指导意义。在设计和实际生产过程中,车门表面刚性是以定载荷作用下产生的局部位移作为评价依据,若局部位移小于检验位移水平,则车门的表面刚性性能合格[2]。文章基于某乘用车车门有限元模型,利用ABAQUS/Standard 隐式算法对其进行表面刚性分析,为车门的结构设计、选材以及实现车门轻量化提供了数据支持和理论指导。

2 有限元模型的建立

在分析车门的表面刚性时,主要考虑车门外板受力变形情况,可以去除一些无关紧要的车门附件,去除附件后的车门主要由车门内外板及其加强件、玻璃导槽、防撞梁及其安装支架、门锁加强件、铰链及其加强件等组成。车门主要采用四边形壳单元进行结构建模,目标单元尺寸8mm×8mm,壳单元总数76335个,三角形单元占比4.2%,符合单元质量建模要求。在结构简化方面:车门外板和内板的连接采用包边的方式处理;车门铰链采用壳单元建模,用梁单元模拟铰链轴并释放其旋转方向的自由度;焊点采用RBE3-实体单元-RBE3单元;胶粘采用RBE2-实体单元-RBE3单元。建立完成的车门有限元模型如图1所示。

车门表面刚性分析需要进行抗凹性试验,文章通过在抗凹加载点处加载刚性压头来模拟这一试验。刚性压头采用直径12mm的圆柱形刚性面模拟,模型建模全部采用四边形壳单元,目标单元尺寸10*10mm。

3 车门表面刚性分析

3.1 加载点位置的确定

在表面刚性分析中加载点位置的确定主要通过以下三种方法:

方法一:对后门外板施加單位载荷的面压,静态分析找出外板位移最大点作为加载点,并命名其为加载点1。方法二:对后门外板施加单位载荷的面压,屈曲分析找出外板可能发生屈曲的位置,并命名其为加载点2。方法三:对后门进行约束模态分析,找出外板刚度薄弱的地方作为加载点,由分析结果结合实际经验确定了两个加载点,并分别命名为加载点3和加载点4。

3.2 根据确定的加载点分别进行表面刚性分析

3.2.1 分析边界条件

固定车门,约束车门铰链和门锁的所有自由度,压头在局部坐标系下释放Z向自由度(垂直面板方向)。对压头中心先施加40N载荷,后施加100N载荷查看变形情况[3]。

3.2.2 计算结果

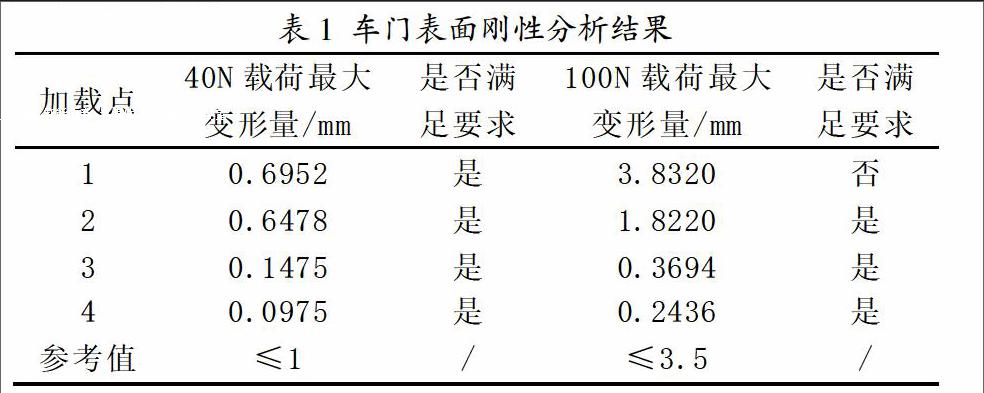

在HyperWorks中将建立好的车门表面刚性分析有限元模型导出为inp格式文件,通过ABAQUS/Standard求解器计算出各加载点分别在40N和100N载荷下各自的最大变形量,如表1所示。根据公司要求,加载点处在40N载荷下的最大变形量不超过1mm,100N载荷下不超过3.5mm。通过表1可以看出加载点1处在100N载荷下变形量超标,加载点1处表面刚性不足,因此需要对该处进行相应的优化分析。

3.3 优化分析

文章针对车门外板表面刚性不足,在加载点1处粘贴100*120mm补强胶片进行局部结构强化。由于只有加载点1处在100N载荷下变形量超标,因此接下来的优化分析计算只针对该种情况,计算得到优化后加载点1处的最大变形量为2.239mm,位移云图如图2所示,变形量符合公司要求,车门表面刚性合格。

4 结束语

基于有限元方法对车门进行了结构分析,找出了车门外板的薄弱区域并对这些区域进行表面刚性分析,发现该车门存在表面刚性不足的问题。采取粘贴补强胶片的方法对车门表面刚性薄弱区域进行局部结构强化,最终车门表面刚性满足要求。

参考文献

[1]Lu Fang, Wang Deng-feng. Structure optimization of door-beam base on strength of side doors[C]//Trans-portation, Mechanical and Electrical Engineering (TMEE).USA:[s.n.].2011:766-769.

[2]Shi M. Michel P, Bucklin P. Static and dynamic dent re-sistance performance of automotive steel body panels [Z].SAE Technical Paper,1997,1:58.

[3]李东升,周贤宾,吕晓东.汽车板抗凹性评价体系及试验机系统[J].北京航空航天大学学报,2003,29(5):467-470.

作者简介:蔡永宾(1990-),男,汉族,河南省驻马店市,学生,硕士,重庆交通大学,研究方向:现代车辆设计方法与理论。