基于QFD的新型飞行器结构设计方法研究

2017-03-16许健李丹圆张帆顾春辉李晓乐

许健 李丹圆 张帆 顾春辉 李晓乐

摘 要:文章针对某新型飞行器结构系统创新设计的迫切需求和产品研制中存在的问题,对现代设计方法中的质量功能展开(QFD)[1,2]和问题解决理论(TRIZ)进行了集成研究,以质量屋的形式,建立了从客户需求到结构方案的关系矩阵。通过FMECA分析,得出故障模式权重系数并添加到QFD模型中,进一步修正计算结果。运用价值工程的方法,对比分析不同方案的成本。通过上述分析,最终确定了新型飞行器结构设计方案。

关键词:质量功能展开;失效模式影响;危害性分析;结构设计

引言

航天产品的设计研制过程是一项技术难度高、涉及专业领域广的系统工程。随着我国国防现代化建设的快速发展和国家综合实力的部段提升,航天型号的设计开发、研制生产任务量急剧增加,客户对产品质量、可靠性、安全性等方面也提出了更高的要求。仅靠扩大生产规模,利用优化技术完善现有产品已不能保证获得竞争优势。由粗放式管理转变为精益化管理[3],充分利用有限的资源,快速实现创新设计,成为科研工作的关键。

1 新型飞行器结构设计客户需求分析

新型航天飞行器结构设计方案设计处于系统工程中的基础地位,其与各专业间的数据引用、协调等问题一直贯穿于产品设计的全过程,结构设计水平直接影响整个飞行器的性能及质量,最终影响任务的完成。

通过调研与头脑风暴等方法,对客户需求开展了深入的研究,采用亲和图法(KJ法)对其进行归纳整理如图1所示。随后通过建立卡诺模型,将客户对于新型飞行器的需求调研结果划分为三个层次:基本型需求、期望型需求和兴奋型需求,如图2所示。

2 基于质量功能展开(QFD)的新型飞行器结构方案设计

根据上述客户对飞行器结构需求的分析,利用质量功能展开方法,规划了客户需求-设计规划-限制条件-关键技术-攻关项目-结构方案的攻关途径,通过建立五级质量屋,得到满足客户需求的新型飞行器结构方案,其总体规划如图3所示。

3 基于FMECA的QFD模型修正

传统的QFD输入对于客户需求依赖较大,而根据航天型号产品研制经验,客户的需求往往是动态的、变化的,在用QFD模型进行分析时,其得出的需重点攻关项目的权重存在失真的风险。其次,在质量屋中,攻关项目的自相关矩阵以及客户需求展开得到的关键技术与攻关项目之间的相关关系矩阵是用一些数字来表示的,这些数字有可能没有正确的反应他们之间的复杂关系。而FMECA技术则能够帮助QFD克服这些局限性:(1)虽然客户需求是不断变化的,然而产品的失效模式往往变动较小。由FMECA分析可以得出产品薄弱环节是由于哪些零部件所造成的,这样即使客户需求发生改变,可以使得相应的技术特征不会产生大的变化,由此消除客户需求改变造成的影响。(2)FMECA分析可以减少对质量屋矩阵的依赖。传统的QFD都是由相关专家对质量屋矩阵给出打分即可得到输出,而没有考虑零部件的可靠性,将FMECA可靠性分析结果重新用到质量屋中,可以修正QFD的输出,得到更加准确的结果。

3.1 QFD与FMECA集成设计流程规划

QFD 与FMECA集成模型的建立思路:以QFD方法为基础,将FMECA分析计算得到的风险优先数RPN转换为故障权重系数F,然后将F反馈到质量屋中,形成两者集成后的方案流程如图4所示。

3.2 飞行器结构故障模式权重系数分析

危害性分析(CA)的目的是:对产品每一个故障模式的严重程度及其发生的概率所产生的综合影响进行分类,以全面评价产品中所有可能出现的故障模式的影响。根据新型飞行器的特点,采用风险优先数(RPN)方法进行危害性分析。该方法主要是对产品每个故障模式的RPN值进行优先排序,并采取相应的措施,是RPN值达到可接受的最低水平。产品某个故障模式的RPN等于该故障模式的严酷度等级(ESR)和故障模式的发生概率等级(OPR)的乘积

RPN=ESR×OPR (1)

式中:RPN数越高,则其危害性越大。

下一步,对新型飞行器结构进行FMECA 分析,采用借鉴法、从产品整个流程分析其故障模式等方法,并根据功能可靠性方块图来讨论分析新型飞行器结构的故障模式,最后得出故障模式如下:结构破坏、变形大、失稳、疲劳断裂、振幅大、漏油、卡滞、腐蚀和磨损。

利用上述方法对新型飞行器结构故障模式重要展开分析,结果如表1所示。

3.3 基于FMECA的QFD分析模型

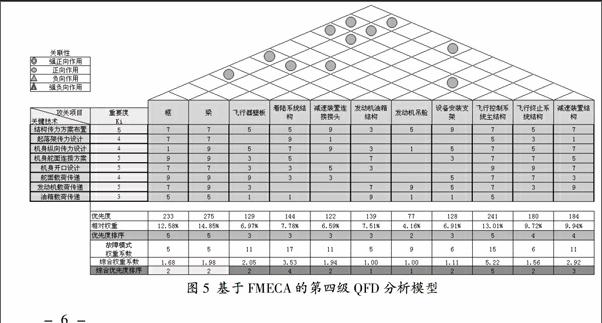

在上一节中已求出技术特征的故障模式权重系数,将此项系数加入第四级 QFD 的质量屋中,形成基于FMECA的QFD综合分析模型,如图5所示。

从图5可以看出经整合后的质量屋增加了故障模式权重系数和综合权重系数两项。由图5可知,经 QFD 得到的结构设计攻关项目重要度排序为:框=梁>飞行器控制系统主结构>飞行终止系统结构=减速装置结构>飞行器壁板=着陆系统结构=减速装置连接接头=发动机油箱结构=设备安装支架>发动机吊舱。而基于 FMECA 修正过后的结构设计攻关项目重要度排序为:飞行器控制系统主结构>着陆系统结构>减速装置结构>框=梁=飞行器壁板=减速装置连接接头=设备安装支架=飞行终止系统结构>发动机油箱结构=发动机吊舱。经对比可以看出,结构设计攻关项目重要度的排序已发生明显变化,重要度排序越靠前就越需要设计人员在设计过程中重点关注,充分考虑该结构性能指标,这样最终产品才能具有较高质量,才更符合客户的需要。

4 新型飞行器结构方案对比分析

基于五级QFD模型的结构方案初步对比:

按照上述方法,逐级建立质量屋,完成从客户对飞行器结构需求的分析到结构设计需重点攻关项目的功能展开,并综合考虑材料、模具、工艺、工时等[4],得到了飞行器主结构方案初步对比分析结果,如表3所示。

通过上述分析可以得出,相对于金属结构方案,复合材料方案在性能、可靠性、经济性等方面都占据优势,因此确定其为新型飞行器的结构方案。

5 结束语

文中运用QFD方法,通过客户需求分析,全面综合地分析客户需求,并将其逐步转换为设计要素,建立了结构设计方案定量分析对比方法。通过引入FMECA分析得到的故障模式权重系数,对QFD模型进行了修正,确保结构方案具备较高可靠性,论证了新型飞行器结构方案的经济性。该方法建立了质量方法驱动型号结构系统研制的新体系,初步构建了适用于飞行器结构特点的研制模式,可应用于不同类型的航天产品研发设计中。

参考文献

[1]赵道致,王敏,于爱兵.基于QFD的机床造型再设计决策研究[J].机械设计,2008(1):6-7,61

[2]Michalski,Andrzej,Dziadak,Bogdan.Quality Engineering Tools Used to Design & optimize a Mobile Measure

ment Station:Instrumentation Notes[J].IEEE Instrumentation and Measureme

nt Magazine,2010,13(1).

[3]熊伟.质量功能展开-从理论到实践[M].北京:科学出版社,2012.

[4]佟振博,孙朝阳,王刚,等.面向工程系统研制的可制造性评价策略研究[J].计算机集成制造系統,2005,11(10):1461-1464.

作者简介:许健(1981-),男,高工,硕士,研究方向:飞行器结构设计。