常减压装置综合能耗分析与节能措施

2017-03-15郭彦臣方子来赵国君向存华贾宪刚

郭彦臣,方子来,赵国君,向存华,贾宪刚

(大庆石化公司炼油厂,黑龙江大庆163711)

常减压装置综合能耗分析与节能措施

郭彦臣,方子来,赵国君,向存华,贾宪刚

(大庆石化公司炼油厂,黑龙江大庆163711)

文中分析了某石化公司炼油厂6.5 Mt/a常减压装置的综合能耗情况,对影响装置综合能耗的因素逐一进行分析,找到了该装置综合能耗偏高的原因,提出了具体节能措施,同时对工艺操作进行优化调整,取得了良好节能效果。

常减压装置;综合能耗;潜力分析;措施

某常减压蒸馏装置于2012年10月10日建成投产。装置为燃料—润滑油型常减压蒸馏装置,原料为大庆原油,主要产品为石脑油、喷气燃料、柴油、减压蜡油及渣油。

该常减压蒸馏装置能耗由循环水、新鲜水、电、除盐水、新鲜水1.0 MPa蒸汽、热输入(出)、燃料等组成,能耗占全厂总能耗的比例高达到14%~ 15%。

1 装置综合能耗及对比

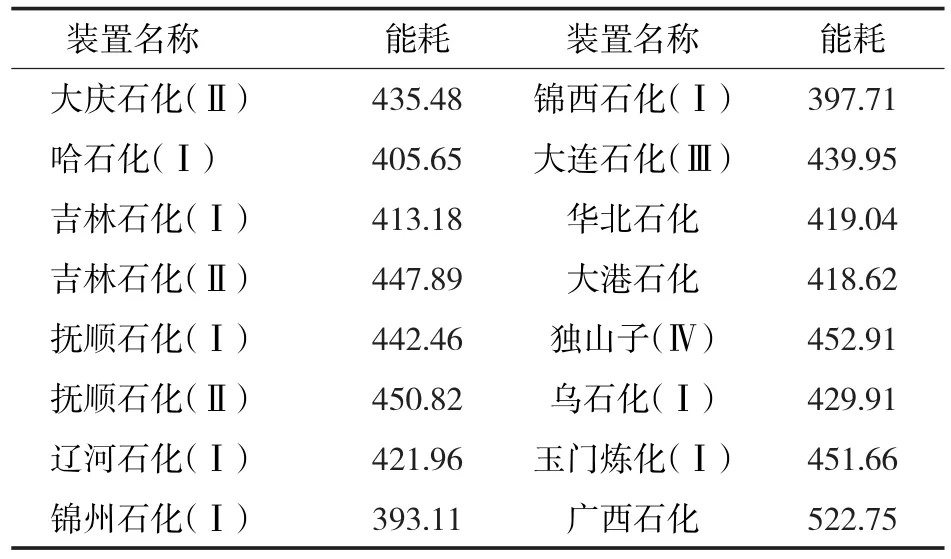

装置设计、标定及年度能耗见表1,中国石油同类装置能耗对比见表2。

由表1可见,装置设计能耗455.42 MJ/t,2013年装置运行年累计能耗达到设计值,但均高于表2数据显示的国内同类装置能耗数值。装置调整生产操作标定阶段能耗降低至434.68 MJ/t,说明装置合理调整工艺运行参数及技术改造,装置综合能耗能够达到设计水平,并有望优于设计[1]。

2 影响综合能耗的因素分析

2.1 燃料单耗高

表1 装置设计、标定及年度能耗/(MJ·t-1)

通过数据计算并结合装置生产实际发现,常减压装置主要的能耗来自于加热炉燃料。燃料油能耗与燃料气能耗占总能耗的76.43%。在实际燃烧过程中,过剩空气系数过小会使燃料燃烧不完全;过剩空气系数过大进入加热炉的空气增多,导致炉膛温度下降,降低了加热炉管的吸热量,从而增加燃料单耗。常减压装置加热炉炉膛氧含量工艺设计指标一般为3%~6%,操作员往往出于安全和省事考虑,常把加热炉炉膛氧含量控制在4%左右,增加了加热炉燃料单耗[2]。

表2 中国石油同类装置能耗/(MJ·t-1)

2.2 加热炉热效率低

装置常压炉、减压炉均为双排单面辐射立管双辐射室方箱炉,常压炉设计负荷45.66 MW,减压炉设计负荷23.9 MW。降低排烟温度,是提高加热炉热效率的主要措施。该装置加热炉余热回收系统采用常压炉、减压炉排烟与两炉供风系统换热的方式,在提高炉膛进风温度的同时,有效降低加热炉排烟温度,降低烟气热损失。但引风机及相应烟道设计选型过小,装置运行阶段被迫将烟气直排烟囱挡板开启一块,使得走空气预热器的烟气量下降。当需要加热的冷空气达到相同温度进入加热炉时,加热炉热效率大幅度下降[3]。

2.3 减压抽真空效果不理想

装置减压塔顶采用高效喷射式蒸汽抽真空系统,在保证减顶真空度的前提下节省投资,减压塔顶的操作压力为0.02 MPa。同时3级抽真空系统采用机械抽真空机组,降低蒸汽消耗。

2013年夏季(5月至9月)3级抽真空使用蒸汽喷射器。如投用减顶抽真空系统的3级水环真空泵,可以节约蒸汽8 t/h,节约能耗30.74 MJ/t。

2.4 装置热联合系统不完善

装置减四线、减五线、热渣油首先经过与原油换热回收其热量,部分再经过采暖水换热后经水冷直接进入重油催化裂化装置与延迟焦化装置。既增加重油催化裂化装置与延迟焦化装置进料升温加热的负荷,又增加常减压装置产品的冷却负荷,增加装置综合能耗。

2.5 工艺操作条件不理想

装置常二中与除氧水换热自产1.0 MPa蒸汽,减一中、常二线与除氧水换热自产0.3 MPa蒸汽,2部分自产蒸汽的产量受装置常二线和减二线产品方案的调整不断变化,严重影响装置自身发气量。通过不断优化装置操作参数,在产品效益和自产蒸汽量之间找出平衡点,在实现产品效益最大化的前提下,同时实现装置自产蒸汽量达到最大化[4]。

2.6 空冷积垢严重

装置空冷器有初顶汽油板式空冷器、常顶汽油空冷器、常一线反应前空冷器等17台空冷设备。空冷正常使用条件下,由于空冷器表面结垢后,传热效率降低,造成介质冷却不下来,影响生产设备的正常运行。结合同类装置经验,为了减少或延缓空冷器表面结垢,需定期清洗空冷器,通过清洗可迅速清除管束表面污垢,恢复空冷器正常工作效率。

3 降低综合能耗措施

3.1 降低燃料气单耗

合理有效降低燃料单耗,必须将初顶瓦斯、常顶瓦斯、减顶瓦斯引至加热炉燃烧,有效降低燃料能耗。制定了《加热炉管理考核细则》,要求操作员根据加热炉在线氧含量分析仪数值,积极调整加热炉火焰燃烧状况,合理降低过剩空气系数。该措施有效控制炉膛氧含量在2%~4%的工艺指标范围内,有效提高加热炉热效率[5]。

3.2 提高加热炉热效率

结合装置余热回收系统采用烟气直接预热空气方式的特点,利用5月份检修期间将加热炉更换为大流量引风机,提高加热炉效率。装置原引风机选型过小,造成加热炉引风机能力不够,导致排烟温度过高。装置通过检修将引风机由原流量141 600 m3/h更换为250 000 m3/h,并且增加烟气分支烟道。改造前,引风机入口挡板开度100%,并且烟道旁路挡板打开1个,才能满足加热炉正常生产需要。改造后,引风机入口挡板开度37%,烟道旁路挡板全部关闭,引风机就能满足加热炉正常生产需要。由于烟气全部走空气预热器,使热空气温度由原来的195℃上升至220℃,提高了加热炉热效率。

通过封堵加热炉看火孔、增加空气预热器风道保温,封堵加热炉漏风点等方式,降低加热炉散热损失量,提高加热炉热效率[6~11]。

3.3 投用高效混合抽真空系统

投用高效混合抽真空系统。在2014年,通过分析减顶抽真空系统的操作条件,在保证减顶真空度≮97 kPa的前提下,逐步停用1级蒸汽真空泵J-201A/B/C,抽真空蒸汽用量从13 t/h下降至3 t/h,节约蒸汽10 t/h,降低能耗40.56 MJ/t;进入月4份以来,减顶第3级蒸汽真空泵切换至水环真空泵,节约蒸汽8 t/h,降低能耗30.74 MJ/t。

3.4 采用装置热联合

将超过110℃的渣油热负荷、超过90℃的蜡油热负荷作为热联合供料能耗核算标准。在设计原油加工量的条件下,通过调整减四线、减五线、热渣油出装置的冷后温度,实现对重油催化裂化与延迟焦化装置的热供料,降低装置间因原料预热及产品冷凝的能耗达到38.35 MJ/t,特别是热渣油实现对下游装置热供料,占热联合总供料能耗的88.7%。

3.5 优化工艺操作条件

增加蒸汽发生器的热量(1.0 MPa蒸汽发生器热油换后温度从210℃调整至198℃),提高装置产汽量。该措施使得装置1.0 MPa蒸汽产汽量从15 t上升至21 t,并结合在减压抽真空系统1.0 MPa蒸汽主线上新接1条专线蒸汽线,在保证减压抽真空系统的正常用气量的前提下,实现把装置自产的1.0 MPa蒸汽输送到1.0 MPa蒸汽外管网,现装置自产剩余1.0 MPa蒸汽4~5 t/h。

3.6 定期清洗空冷散热片

结合本地实际气候条件,制定出《装置夏季空冷清洗方案》。方案为保证装置高温生产的安全和平稳,要求操作人员定期对装置内17台空冷散热片进行逐台清洗。该年度在入夏、夏中及夏末清洗空冷4次,提高了各空冷散热片的效率。经过清洗后,冷却效果非常明显,气分区各塔顶冷后温度平均下降3~5℃,分馏塔顶冷后温度降低4℃左右,降低了操作难度,满足了高温生产的需要。

4 结束语

经过对装置操作工艺的优化与改造,逐步对影响装置能耗的各项技术指标进行控制,收到了良好的节能效果。该常减压装置的能耗由改造前的485.11 MJ/t降低到改造后的455.42 MJ/t,达到了预期的节能目标。

[1]林世雄.石油炼制工程(第三版)[M].北京:石油工业出版社,2000:12-15.

[2]雷钧,高光伟,曹慧.优化工艺参数实现减压深拔[J].炼油与化工,2006,17(2):25-28.

[3]唐孟海,胡兆灵.常减压蒸馏技术问答[M].北京:中国石化出版社,2005:351-386.

[4]颜军文.常减压装置能耗分析与节能途径探讨[J].能源工程,2002(3):42-45.

[5]武金伦.常减压装置节能途径探讨[J].化学与生物工程,2003,20(1):44-45.

[6]黄荣.常减压装置能耗分析及节能措施[J].石化技术,2011,18(3):33-35.

[7]李彬.0.5Mt/a常减压蒸馏装置加热炉操作优化节能分析[J].煤炭与化工,2009,32(9):57-59.

[8]嵇境鹏.常减压蒸馏装置加热炉节能改造[J].炼油技术与工程,2009,39(9):23-25.

[9]钱伯章.原油蒸馏装置的现代化节能改造[J].石油炼制与化工,1988(11):9.

[10]杨伯极.原油蒸馏装置节能改造的回顾和展望[J].石油炼制与化工,2004(2):12-15.

[11]史伟,朱朝宾,付晓峰,等.减压蒸馏装置常压炉节能改造[J].石油石化节能,2011(6):31-33.

Analysis of comprehensiye energy consumption of atmospheric&yacuum distillation unit

Guo Yanchen,Fang Zilai,Zhao Guojun,Xiang Cunhua,Jia Xiangang

(Oil Refinery of Daqing Petrochemical Company,Daqing 163711,China)

This paper analyzed the comprehensive energy consumption of the 6.5 Mt/a atmospheric&vacuum distillation unit of an oil refinery,and made further analysis to the factors influencing comprehensive energy consumption of this unit.The causes for the comprehensive energy consumption on the high side were found,specific energy-saving measures were put forward,optimization and adjustment to the technological operation were made in the meantime,and good energy-saving effect has been obtained.

atmospheric&vacuum distillation unit;comprehensive energy consumption;potential analysis;measure

TE624.2

B

1671-4962(2017)01-0067-03

2016-07-16

郭彦臣,男,助理工程师,2009年毕业于大庆石油学院化学工程与工艺专业,现从事催化裂化装置工艺技术管理工作。