低密度聚乙烯2426 H吹膜工艺研究

2017-03-15王世华葛腾杰

王世华,葛腾杰,李 瑞

(中国石油大庆化工研究中心,黑龙江大庆163714)

低密度聚乙烯2426 H吹膜工艺研究

王世华,葛腾杰,李 瑞

(中国石油大庆化工研究中心,黑龙江大庆163714)

文中对低密度聚乙烯装置生产的LDPE 2426 H吹膜工艺进行了研究,确定了吹膜生产的最佳条件。结果表明,LDPE 2426 H的重均分子量为9.4×104,结晶度为38.5%,具有分子量分布较宽、结晶度较低的特点。在加工温度为170~190℃、吹胀比为3.0时,吹制的薄膜光学性能最好、耐冲击强度高。

低密度聚乙烯;性能;吹膜工艺;研究

某石化公司的低密度聚乙烯(LDPE)装置采用德国Basell公司的管式法反应器生产技术,设计生产能力200 kt/a。该装置主要生产原料为乙烯,以醋酸乙烯为共聚单体,以丙烯或丙醛为分子量调节剂,过氧化物为引发剂。采用乙烯单点进料,过氧化物由4点注入脉冲式反应器的生产方式进行生产。低密度聚乙烯的主要特点是具有良好的柔韧性、抗冲击强度高、低透水性以及良好的加工性能和光学性能,因而广泛应用于薄膜包装行业。

1 实验部分

1.1 实验原料及主要仪器

实验所用原料为大庆石化公司塑料厂生产的LDPE 2426 H。

主要仪器:5226型雾度仪,意大利CEAST公司;RH7D型毛细管流变仪,英国ROSAND公司;DSC910型差热扫描仪,美国DUPOUT公司;4667型拉力试验机,美国INSTRON公司;PL-220型凝胶色谱仪(GPC),美国WATERS公司;BLU300型吹膜机组,德国Goettfert公司。

1.2 测试方法

相对分子质量及其分布采用凝胶渗透色谱(GPC)法测试。实验条件:温度160℃,三氯苯为溶剂,流速1 mL/min。热力学性能采用差示扫描量热法(DSC)测试。实验条件:样品容器为铜杯,样品量10 mg,升温速率10℃/min。

1.3 吹膜实验

吹膜实验在吹膜机组BLU300(德国)上进行。挤出机螺杆直径为Φ30 mm,长径比为20:1,口模直径为60 mm,采用风环冷却,薄膜厚度控制在29~31 μm,牵引速率为5 m/min。

2 结果与讨论

2.1 热力学性能分析

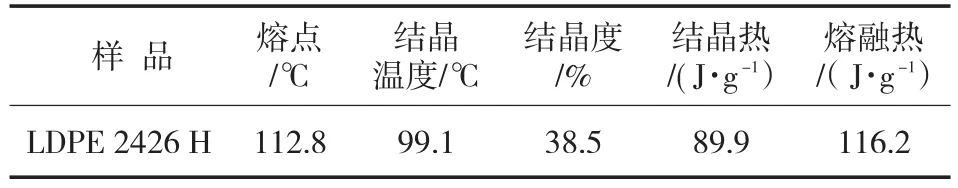

对LDPE 2426 H的热力学性能进行了DSC分析,分析结果见表1。

表1 LDPE 2426 H热力学性能

由表1可见,LDPE 2426 H的熔点为112.8℃,结晶度为38.5%。由于LDPE 2426 H是由自由基在高温高压下引发生成的聚合物,聚合物主链上含有较多短支链,由于短支链使支链间可结晶的亚甲基链段不能形成大而完整的结晶,破坏了链的折叠[1],每1 000个碳原子含15~35个有4个碳原子以上的短支链,从而导致LDPE 2426 H结晶度较低[2]。当光穿过由LDPE 2426 H吹制的薄膜,遇到晶体界面时所产生的散射、折射的几率大大减少,薄膜的雾度降低,透光性较好;同时由于熔点较低,生产薄膜时加工温度较低,可为企业降低大量的能耗,减少生产成本。

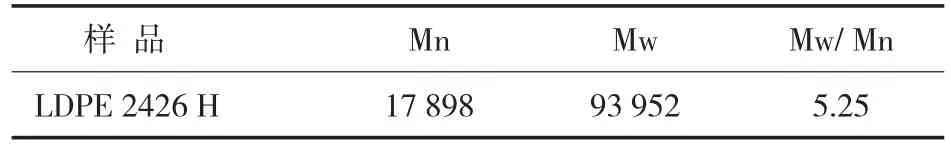

2.2 相对分子质量及其分布

对LDPE 2426 H的相对分子质量(Mn)及分子量分布(Mw)进行了凝胶渗透色谱法(GPC)测试分析,分析结果见表2。

表2 LDPE 2426 H相对分子质量及其分布

从表2可知,LDPE 2426 H的相对分子质量为93 952,相对分子质量较小,生产的薄膜表面光泽度较高;Mw/Mn为5.25,相对分子量分布较宽,可以使原料在加工过程中具有较好的熔体强度,吹制的薄膜具有较好的柔韧性[3]。

2.3 流变性能

分别在160℃、170℃、180℃、190℃温度下考察了LDPE 2426 H的剪切应力和剪切粘度随剪切速率的变化情况,结果见图1,2。

从图1,2可以看出,在相同的加工温度下,随着剪切速率的增加,熔体受到的剪切应力逐渐增大,熔体粘度逐渐下降;剪切速率相同时,随着加工温度的升高,熔体粘度逐渐降低。熔体温度为160℃时,LDPE2426 H在剪切速率>415 s-1后,开始出现轻微的熔体破裂;熔体温度为190℃时,LDPE 2426 H熔体破裂临界剪切速率486 s-1。随着温度的升高,出现熔体破裂的临界剪切速率也在加大[4]。

2.4 吹膜工艺条件对薄膜性能的影响

在固定牵引速率、冷却温度和薄膜厚度的条件下,考察薄膜生产加工过程中,加工温度和吹胀比对薄膜力学性能的影响,结果见图3~6。

图4 加工温度和吹胀比与断裂伸长率的关系

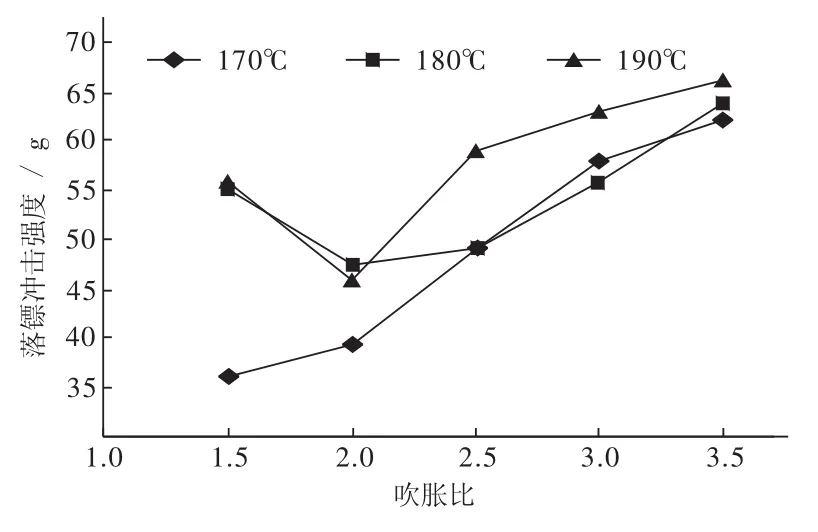

图5 加工温度和吹胀比与冲击强度的关系

图6 加工温度和吹胀比与膜雾度的关系

(1)对薄膜拉伸强度的影响。从图3可以看出,加工温度在170~190℃之间,随着吹胀比的增加,膜的横向拉伸强度也增加,而纵向拉伸强度则随着吹胀比的增加呈下降趋势,且温度越高下降趋势越明显。说明吹胀比是影响膜的拉伸强度的重要条件[5],综合膜的横、纵向拉伸强度性能,所以选择吹胀比为3.0。

(2)对薄膜拉伸断裂应变(断裂伸长率)的影响。由图4可知,加工温度的变化对拉伸断裂应变(断裂伸长率)的影响并不明显;随着吹胀比的增加,膜的横向断裂应变逐渐下降,而纵向断裂应变随吹胀比增加逐渐上升,随后趋于平稳;吹胀比为3.0时,横向与纵向拉伸断裂应变基本达到平衡[6]。

(3)对薄膜冲击强度的影响。从图5可见,加工温度在170~190℃之间时,吹胀比相同时,随着温度的升高,膜的冲击强度变化不明显;但随着吹胀比的加大,膜的冲击强度增大,亦即膜的冲击强度的变化对吹胀比更敏感。

(4)对薄膜雾度的影响。由图6可知,随着吹胀比的提高,膜的雾度降低;吹胀比相同时,提高加工温度,膜的雾度降低,透明性变好。这主要是由于在吹膜生产过程中,提高加工温度使分子链产生松弛[7],取向减弱趋于均衡;同时影响了薄膜结晶过程中表面的不规则程度,结晶度降低,使膜的光泽度提高,雾度减小。

3 结论

(1)LDPE 2426 H的相对分子量分布为5.25,分布较宽,用该原料吹制薄膜时加工性能较好。

(2)LDPE 2426 H的结晶度为38.5%,薄膜雾度低,光学性能较好。

(3)LDPE 2426 H吹膜过程中,在固定牵引速率、冷却温度和薄膜厚度的条件下,加工温度和吹胀比对薄膜性能的影响较大,提高了加工温度、加大了吹胀比,对薄膜光学性能和冲击强度的提高均有利,综合薄膜的各项性能,选择加工温度为170~190℃,吹胀比为3.0为宜。

[1]洪定一.塑料工业手册—聚烯烃[M].北京:化学工业出版社,1998:384-385.

[2]桂祖桐.聚乙烯树脂及其应用[M].北京:化学工业出版社,2000:54-55.

[3]徐伟强,郑昌仁.聚烯烃分子量及分子量分布对其物理机械性能的影响[J].现代塑料加工应用,1992(1):54-58.

[4]王艳芳,赵丽梅,苏一凡,等.燕化管式法LDPE装置薄膜级产品性能及应用[J].合成树脂及塑料,2004,21(4):16-20.

[5]熊华伟,赵东波.低密度聚乙烯2426 H的性能分析及改进[J].石化技术与应用,2011,29(5):435-438.

[6]王世华.PE-LD 2426 H吹膜工艺研究[J].工程塑料应用,2014(7):50-52.

[7]邵三多.提高低密度聚乙烯2426 H产品质量的措施[J].炼油与化工,2015,26(6):30-32.

Research on film blowing process for LDPE 2426 H

Wang Shihua,Ge Tengjie,Li Rui

(PetroChina Daqing Chemical Research Center,Daqing 163714,China)

This paper made research to film blowing process for 2426 H produced by the LDPE plant,and determined the best condition for film blowing production.The result showed that the LDPE 2426 H’s weight-average molecular weight is 9.4×104,its crystallinity is 38.5%,and it has the characteristics of wide molecular weight distribution and low crystallinity.At the temperature of 170~190℃and blowup ratio of 3.0,the film blown has the best optical property and high impact strength.

LDPE;property;film blowing process;research

TQ325.12

A

1671-4962(2017)01-0005-03

2016-12-15

王世华,女,工程师,1989年毕业于辽阳石油化工专科学校高分子材料专业,现从事树脂研究开发工作。