深水天然气生产常见问题分析

2017-03-13黄敬利

黄敬利

摘 要:该文归纳了我国深水天然气设施调试及生产过程中的常见问题,如,水合物的产生、油嘴温升慢、湿气流量计误差大、小流量运行下控制阀失效等,结合实际生产情况进行原因分析,阐明了相应的风险控制措施,并提出建立气井数据库以解决水下设施部分仪表故障的思路,对深水天然气设施的调试和生产有一定的借鉴意义。

关键词:深水天然气 调试投产 水合物 气井数据库

中图分类号:P744 文献标识码:A 文章编号:1674-098X(2016)09(a)-0041-03

随着海上油气田开发深度的不断增加,水下生产系统作为深海油气田开发的核心设备,以其显著的技术优势、可观的经济效益得到各石油公司的广泛关注。深水天然气开发生产技术正在不断成熟,在世界各大海域及我国南海,水下生产系统已开始广泛应用并积累了一定的调试及生产经验。

该文以依托于中心平台进行油气处理的水下井口生产设施为例,其水下生产系统及相应的深水海底管道构成水下回接系统,选用水下卧式采油树和复合电液压控制技术,来自浅水平台的脐带缆为水下生产系统提供电力、液压及控制,采用水下湿气流量计的方式进行单井计量。该水下生产设施调试及生产过程中出现的问题具有一定的代表性,该文有针对性地进行分析,并提出建立气井数据库以解决水下设施部分仪表故障的思路,为深水天然气生产提供一定的借鉴意义。

1 深水天然气生产期间典型问题

1.1 存在水合物冻堵风险的问题

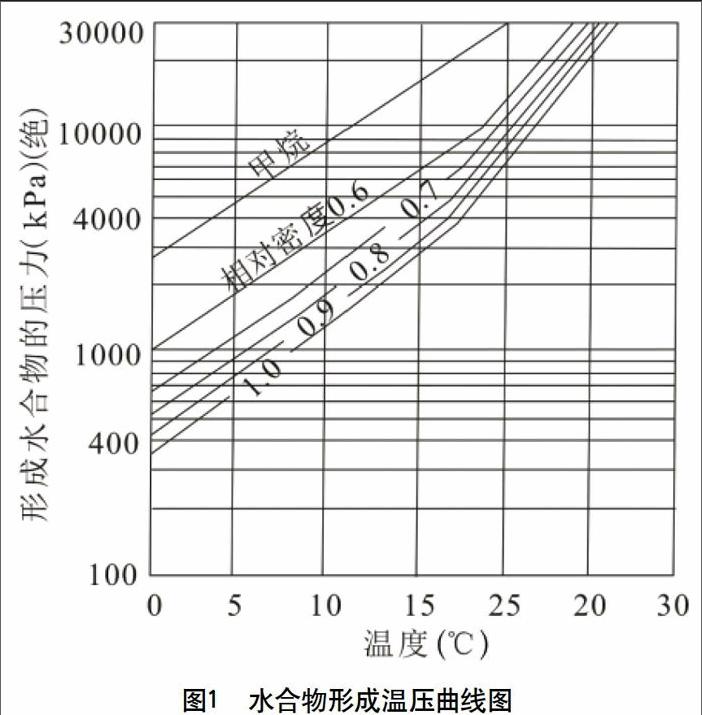

水合物的预防是水下天然气田生产过程中最为关注的问题。水合物最易生成的地方主要集中于海管、Jumper、PWM与PMV之间[1],以南海某深水气田为例,海管操作压力在11 MPa左右,冷启动时,海管环境最低温度9.5 ℃,通过水合物曲线(图1)和经验判断,海管有水合物冻堵的风险。采取措施时,在开井和生产期间连续注入质量浓度80%的乙二醇[2],保证海管中乙二醇的浓度为30%。

水下采油树PWV至PMV管段可能会有积液,水下井口关井压力27 MPa以上,当该管段无抑制剂注入时,根据水合物生成曲线,会形成水合物。采取的措施是启动时持续注入甲醇,清扫PWV至PMV管段积液,防止水合物生成。

由于Jumper是呈“M”字形,在低点同样存在积液,海管操作压力11 MPa在海水温度下同样会形成水合物,考虑到注入的贫乙二醇的分布等问题,在开井时将Jumper管线积液用贫乙二醇置换清扫。

1.2 投产井油嘴下游温度上升慢问题

受实际配产的限制,生产井前期可能会以较低的产气量长期生产,这对正常生产管理有一定的影响,主要表现在以下几方面。

(1)油嘴下游温度上升慢,大部分井需要20 h左右才能将油嘴温度提升至避免水合物生成所要求的24 ℃,此段时间油嘴上游就需要持续注甲醇,将大大增加甲醇的消耗量。此时应根据地层压力变化情況,适当提高配产,避免下游管线长时间在低温下运行。

(2)常规甲醇泵采用柱塞式,长时间运行的后果是柱塞密封磨损,造成甲醇从柱塞排放点泄露并挥发,附近甲醇蒸汽浓度高,对操作人员带来一定的健康危害,同时存在火灾安全隐患。在选型时,宜将甲醇泵型由柱塞改为隔膜泵,以降低泄露和火灾的风险,并可以减少维修费用。

(3)甲醇泵只能供单井注入使用,如,正在生产的一口井的油嘴下游温度上升速度慢,将影响下一口井的开井进度,降低操作灵活性。在开井时要根据井口的海底位置,结合温升情况进行顺序开井,降低甲醇的消耗量。

(4)长时间在较低气量生产,造成了海管气液两相流动的不稳定性,形成一定的积液,需要通过海管压差情况及模拟计算,选用通球或者一定时间段内大气量吹扫的方案,恢复海管混输效率。

1.3 油嘴下游温度过高限制提产的问题

由于各井地层压力及温度的不同,在生产时其油嘴下游温度会有一定的差异,在设计时,应根据各井模拟计算结果,选取合适的油嘴下游管线承受的温度范围。南海某气田A1H井在38万方/天的产量时,油嘴下游温度70 ℃已经非常接近管线所标明的设计温度,存在一定的风险,这对该井提产造成一定的困难。

现场通过严格监控油嘴后流体温度,确保在管线材质承受范围之内。在日常的生产中,也尽可能地保持该井最大量生产,以提高采收率。

1.4 湿气流量计计量误差大

由于地层的复杂性,在湿气流量计的选用上,设计时一般会基于前期的勘探及钻井数据,而实际地层的产量及气液比等都会与原基础数据有一定的差异,这可能会造成在生产初期出现如下问题。

(1)产水量高的时候流量计无数据显示,其原因是由于井筒积液较多以及前期出水量大。投产初期,曾有20多个小时湿气流量计无度数。通过厂家澄清,当水的体积含量高于10%时,湿气流量计将不能正常工作,在此段时间无法监测井的产气和产液情况。而当产水量较大时,更易发生水合物冻堵。因此在流量计的选用上,应提前考虑到此情况。

(2)投产期间湿气流量计显示的数据与标准流量计计量的数据相差较大,最高能达到20万方/天的误差,其中一个原因是由于流量计的PVT参数选取造成的。这在实际生产中会是一个难题,因为此参数需要化验井筒内所有烃的百分含量,精确度直接影响生产井的计量,而各井油气采用海管混输的方式,生产现场取样化验的结果难以达到高的准确度,大多只能选用油藏部门在钻井期间给出的数据,存在一定误差。后期生产中需要进一步进行天然气和凝析油组分的化验分析,重新校准湿气流量计的PVT参数。为了精确到每口井,此数据可以选择在完井诱喷期间完成。

(3)出砂监测仪ASD内5个参数的值取自湿气流量计,当湿气流量计无读数显示的时候,ASD也不显示,从而无法监测井的出砂情况。因此,选择高可靠性的湿气流量计对于水下设施的生产监控具有重要的意义,同时也可以考虑在设计阶段高独立性的出砂检测仪。

1.5 水下化学药剂的注入精度要求高的问题

(1)乙二醇计量控制阀。CIMV水下注入要求是SAE AS4059 12B-F[3],含盐含水乙二醇经过颗粒过滤器脱除二价盐,然后进入再生脱水系统,原设备设计的衔接性较低,无其他过滤设备,而再生塔、换热器等管线都未经过高标准的净度清洗过,经过这套系统之后,颗粒度会进一步上升,注入后可能会造成注入控制阀的堵塞。在调试及投产初期,可以通过安装临时出口滤器的方式,以满足水下注入要求。

(2)防垢剂计量控制阀。CIMV水下注入要求是SAE AS4059 8B-F,应多次化验确保药剂符合该要求,否则可能造成水下的计量阀处的堵塞。在投产过程中化验泵出口清洁度较低,达不到注入要求。通过化验确认送上来的防垢剂是符合要求的,分析原因是泵进口管线和罐体本身未清洗干净。另外,罐体的氮封管线容易积水,氮封投用后杂质和积水会随着气流带入罐体,从而污染罐内液体。

因此,在调试中,需要提前对相关管线进行彻底冲洗工作,包括加注管线、泵入口管线等。如若不进行清洗,单纯依靠过滤器是很难达到精度要求的,因为50 μm以下的颗粒是较难通过常规滤器去除的,同时5~15 μm的颗粒对设备的淤塞影响较大。另外,此处宜选用低点加装自动排水和过滤装置的氮封管线,以减少对水下注入化学药剂的污染。

1.6 海管滞液量与计算值相差大的问题

在水下设施投产前,会对海管滞液量进行动态及静态模拟计算,但大多情况下会发现,在一定时间段之内海管出液量将大于各气井产液量总和,分析发现有以下可能的原因。

(1)前期Jumper内存有乙二醇未进入计算范畴。

(2)海管排水惰化过程中,通球干燥后的残存水量。

(3)湿气流量计出水量大时读数与实际流量相差较大,造成计量误差,另外湿气流量计内汽化的水在计量上也存在小的误差。

(4)前期脐带缆置换和注入管线功能测试过程中注入量的误差。

因此在早期的海管段塞计算中,要选取一定的余量,以保证下游液体的及时处理。但也没有必要去纠结稳定滞液量非要得到一个具体的数值,因为天然气产气量稳定生产一段时间后,海管出液量也会趋于稳定,当调整产气量的时候,通过计算段捕产液量的差值就可以得出相对应的液量,这个段塞的差值对现场生产更有意义,可以作为调产操作过程中段塞接收及处理的指导数据。

1.7 小流量下关键调节阀控制问题

在气田整个生命周期内,油气水产量都会有一个较大的范围,设计时选用的仪表测量范围会将其包含在内。但是在实际生产中,特别是生产初期,产液量及燃料气消耗量等都会较小,会存在控制上的问题。

以燃料气控制为例,初始投用时的燃料气取自三甘醇脱水后的干气,通过压力调节阀从9 MPa调节至2.6 MPa。燃料气系统设计处理量为26.7万方/天(依据平台二期燃氣消耗最大值),而现阶段燃气消耗量为2.2万方/天,还不到设计处理量的10%。在小处理量下,燃料气进口压力调节阀存在选型过大,导致调节不稳、流量过大的问题。

为了保持燃料气系统正常压力,现场采取手动调节PV阀上下游球阀开度,同时加大高低压火炬吹扫气量的措施。这样做会导致两种后果:一是阀门不完全打开,会损伤上下游球阀的密封面,造成隔离失效;二是会造成放空系统消耗燃气过大。

通过实际计算,对燃料气进口压力调节阀进行设计改造,换成更小尺寸的调节阀,以满足小流量条件下燃料气系统压力的精细控制。对于生产水及其他关键调节阀,也可以采用两个大小不同的调节阀并联的方式,增加其调节范围及系统适应性。

2 建立健全气井管理数据库

在天然气田的生产中,出砂及采收率是较受关注的数据,不合理的生产制度将会导致气藏过早出砂或出水,使最终的采收率受到影响。在气井正常维护工作的基础上,可以通过加强气井动态管理确保气井的正常生产。根据各气井的生产特点,采取逐井研究、各个分析的方法,加强精细化管理,建立各井的井史档案,在提产、降产、开关井等不同阶段,对井下压力温度、油嘴前后温压参数、气液比及流量等进行分析汇总,制定合理的生产制度,确保气田的采收率,降低修井次数。

对于深水天然气田,建立气井管理数据库有着更为重要的意义。因为水下仪表系统在使用中,会逐渐出现短路、通讯故障等各种各样的问题,使水下数据的获取变得困难,直接影响着水下流动性安全保障。以南海某气田为例,在投产不到两年的时间里,出现了大多数的井下压力计故障,无法判定地层的温度压力数据,给气田的生产管理造成较大的困难。同时,由于其所安装的位置,水下设施仪表的修复难度要远远大于固定式平台或者浮式油气处理设施,很多情况下都不能及时修复。因此在之后的生产中,需要根据其他参数进行流程调整以及药剂的注入等,建立及优化气井动态管理数据库具有更加重要的意义。

3 结语

随着我国海洋石油战略的不断实施,水下生产技术已成为深水油气田开发的核心技术,越来越多的海洋深水气田设施建成投用,总结生产经验并相互借鉴,可有效提高海洋油气设施调试和生产水平,确保气井的安全投产和生产运行。通过水合物的预防、海管混输管理及建立气井数据库的生产措施,不断深化和细化精细生产管理工作,将极大地推动深水天然气开采不断走向成熟,提高整体生产水平。

参考文献

[1] 王玮,孙丽萍,白勇.水下油气生产系统[J].中国海洋平台,2009,24(6):41-45.

[2] 白云程,孙敬杰,罗向全,等.石油工程中的水合物抑制剂[J].特种油气藏,2006,13(2):5-8.

[3] SAE AS 4059E-2005 Aerospace FluidPower -Cleanliness Classification for Hydraulic Fluids[Z].2013.