铝合金驱动桥桥壳轻量化研究

2017-03-12黄丰云

黄丰云,周 旷

(武汉理工大学 机电工程学院,湖北 武汉 430070)

驱动桥位于车辆传动系统末端,既是承载部件也是传力部件,这就要求桥壳必须有足够的强度、刚度和良好的动态特性,桥壳的合理设计是提高汽车舒适性和稳定性的有效手段[1]。据估算,汽车质量每削减10%,油耗可减少6%~8%[2],而减少1 kg的簧下质量的效果等同于减轻15 kg的簧上质量[3]。由此可见,桥壳轻量化研究的意义重大。

汽车轻量化主要有两种方式:①采用轻质的金属或者非金属材料;②改变现有的结构,如使零部件薄壁化、中空化、小型化。汽车的轻量化应当是在保证整车性能的前提下,质量最小[4]。笔者通过分析后桥受力,并采用仿真软件验证了以铝合金材料对后桥壳体原20钢进行替换的可行性,以桥壳结构相应尺寸为设计变量,质量最小为设计目标,以其强度和刚度为约束,基于HyperMesh尺寸优化方法对桥壳进行结构上的优化与分析。

1 桥壳受力分析

1.1 桥壳相关参数

某汽车公司为提高燃油使用效率、降低排气污染,拟采用ZL205A替换原材料为20钢的后桥桥壳。在满足强度刚度的同时,对桥壳的结构进行优化,以达到轻量化的目的。所研究的桥壳为三段可分式桥壳,车型部分参数如表1所示。

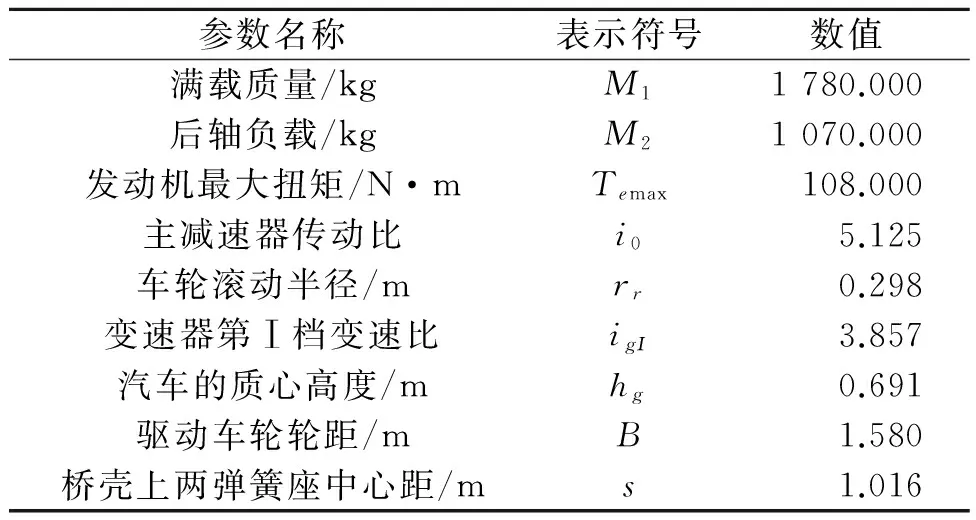

表1 研究车型部分参数表

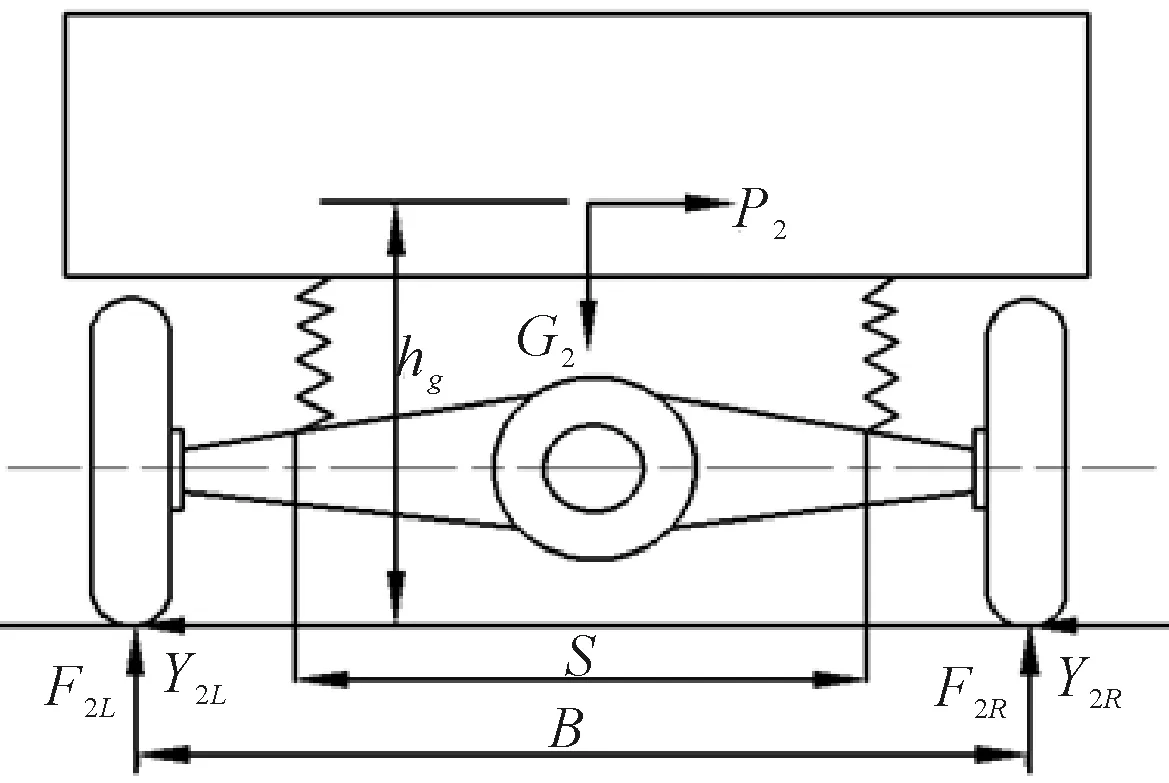

图1为需要进行轻量化的桥壳实物图,该桥壳左右半轴套管壁厚为5 mm;中央部分壳体,即桥包上下壳的壁厚为4 mm;壳体过渡部分(即中央部分壳体与左右半轴套管连接部分)的壁厚为5 mm;桥壳壳体后盖的壁厚为2.5 mm;接口法兰厚度为7.5 mm。

图1 桥壳实物图

汽车驱动桥壳受力情况通常十分复杂,分析时主要研究其中4种典型工况,如果这4种工况下桥壳强度得到保证,就可以认为该桥壳满足汽车各种行驶工况的要求[5]。

1.2 受力分析计算

(1)最大垂向力工况

板簧座处桥壳承受车载重量,地面给轮胎以反作用力,桥壳则承受整车满载重量与车轮及轮毂制动器重量gw的差值,即(G2/2-gw),受力图如图2所示。桥壳承受的最大垂向力为[6]:

图2 静弯曲受力图

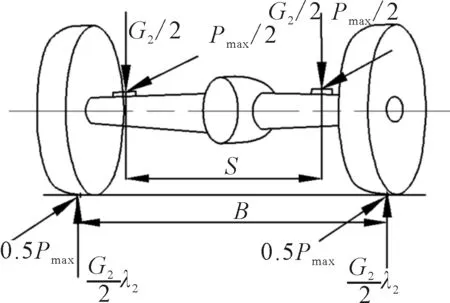

(2)最大牵引力工况

在最大牵引力工况下,不考虑侧向力,作用在驱动桥壳的力仅有垂向反作用力、切向力,受力简图如图3所示,汽车所受的最大牵引力为Pmax为:

Pmax=TemaxigΙi0ηT/rr=6 447.53 N

式中:ηT为传动系的传动效率,取0.9。

图3 最大牵引力工况的受力图

设地面对左、右驱动轮垂向反作用力F2L、F2R相等,则有

F2/2=G2λ2/2=7 340.2 N

式中:F2/2为地面对单个车轮的垂向反作用力;λ2为汽车行驶时的质量转移系数,取1.2~1.4。

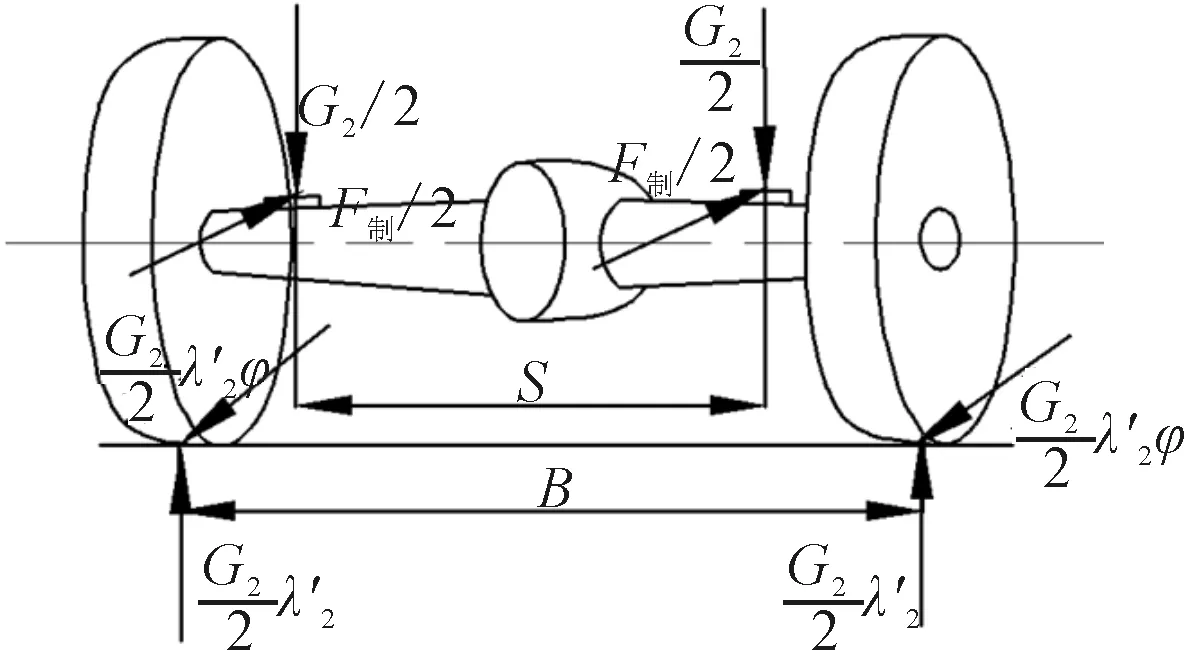

(3)最大制动力工况

汽车紧急制动时,不考虑侧向力,作用在驱动桥壳的力仅有垂向反作用力、切向力,受力简图如图4所示。设左、右驱动轮的垂向反作用力F2L、F2R相等,则有

图4 最大制动力工况的受力图

作用于车轮上的最大制动力为:

弹簧座外侧还承受转矩T:

(4)最大侧向力工况

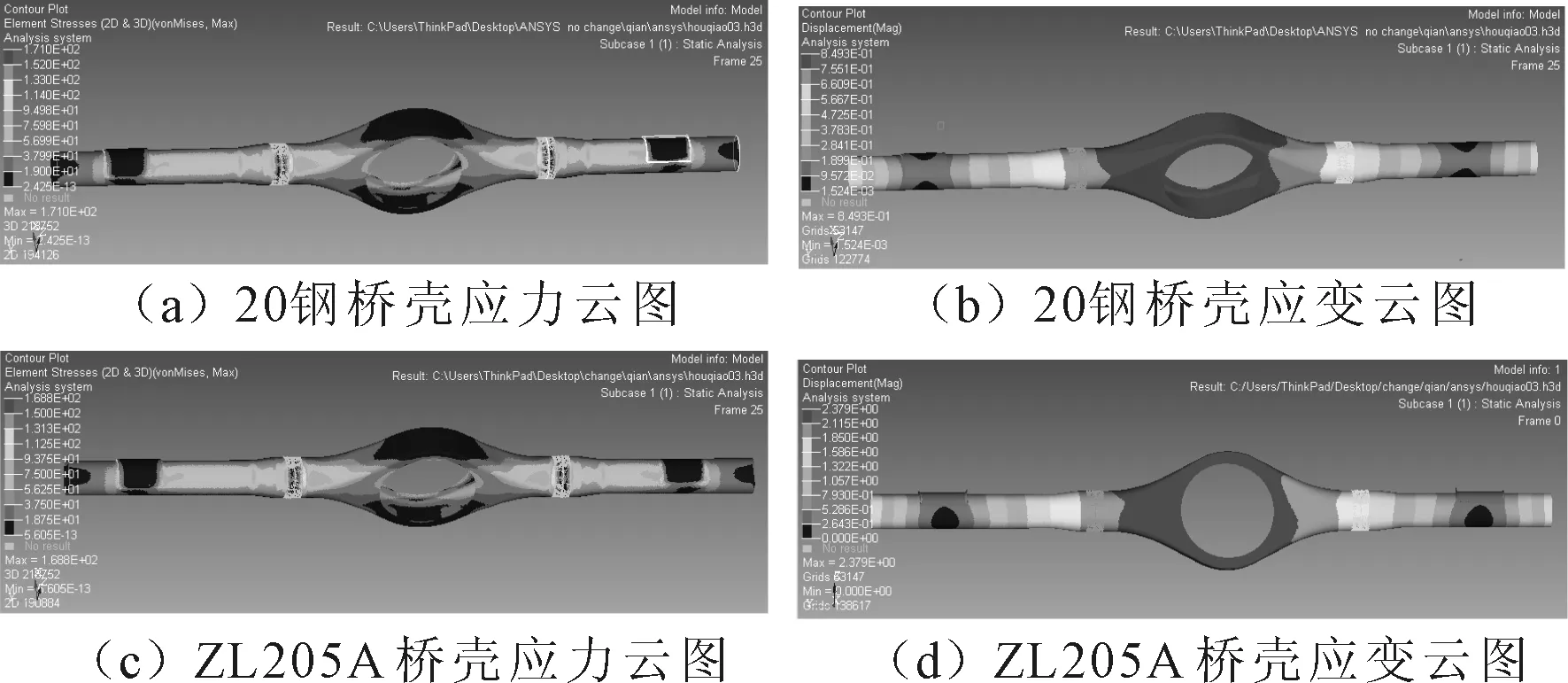

汽车在满载、高速急转弯时,其质心处会产生一个相当大的离心力,汽车容易发生侧滑,受力图如图5所示。左右车轮处承受的支撑力F2L、F2R为:

F2L=G2(1/2-hgφ1/B)=2 032.2 N

F2R=G2(1/2+hgφ1/B)=8 453.8 N

式中:hg为汽车满载时的质心高度;B为驱动车轮的轮距;φ1为轮胎与地面侧向附着系数,取0.7。

图5 最大侧向力工况的受力图

该工况桥壳所受的侧向力为:

P2=G2φ1=10 486 N

对桥壳的四种典型工况进行受力分析,为后续的有限元分析奠定基础。

2 桥壳有限元分析

笔者运用HyperMesh软件,以桥壳受力分析为基础,验证材料ZL205A替换20钢的可行性。

2.1 桥壳有限元模型的建立

根据以下原则对桥壳做适当简化[7]:

(1)将桥壳的圆角结构简化成直角结构。

(2)忽略加油孔、放油孔、通气孔结构特征。

(3)不考虑壳体连接件、后盖、主减速器总成及半轴对桥壳刚度的影响。

经简化后的桥壳主要有桥包、半轴套管、弹簧座以及桥包与半轴套管的连接套筒构成。桥壳优化前后材料的参数如表2所示。

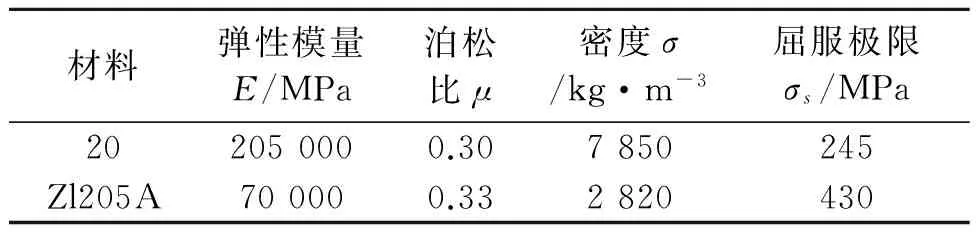

表2 材料参数表

2.2 载荷及约束的施加

4种工况下的载荷如表3所示,桥壳约束如表4所示。

表3 桥壳载荷施加

表4 桥壳约束施加

2.3 各工况下的有限元分析

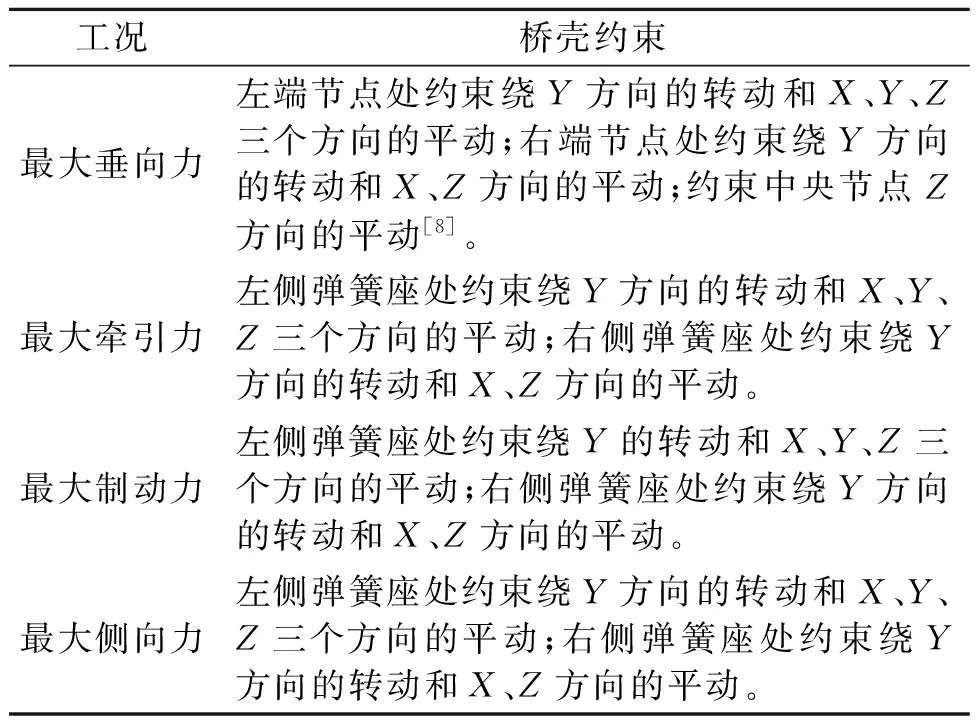

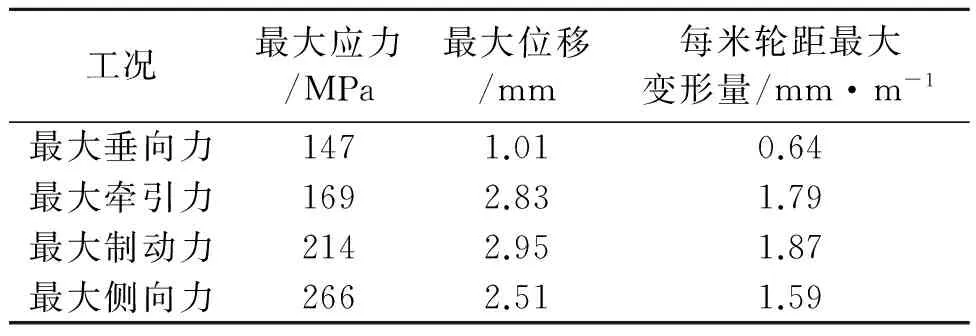

通过理论计算求解桥壳在4种典型工况下的力,并运用HyperMesh仿真软件计算得到优化前后各个典型工况下的应力分布云图与位移分布云图,如图6~图9所示,仿真结果如表5和表6所示。

图6 最大垂向力工况的分析结果图

图7 最大牵引力工况的分析结果图

图8 最大制动力工况的分析结果图

图9 最大侧向力工况的分析结果图

工况最大应力/MPa最大位移/mm每米轮距最大变形量/mm·m-1最大垂向力1630.550.35最大牵引力1710.850.54最大制动力2161.000.63最大侧向力2360.970.61

表6 ZL205A桥壳仿真结果

根据计算结果可知,在强度方面,无论是采用20钢还是铝合金,桥壳所受的最大应力均没有超过材料的许用应力,ZL205A桥壳在最大侧向力工况下所受的应力最大,为202.2 MPa,远小于铝合金的屈服极限430 MPa;刚度方面,驱动桥壳在汽车行驶时承受着巨大的转矩和弯矩,桥壳的刚度过小容易造成半轴、轴承、差速器零件以及桥壳连接件的损坏[9],因此QT/C 534-1999《汽车驱动桥台架试验评价指标》规定汽车满载轴荷下每米轮距的变形量不得超过1.5 mm[10],铝合金本身刚度就较低,形变量比20钢大,ZL205A桥壳在最大牵引力工况下变形量最大,为2.95 mm,本车型车轮轮距为 1.58 m,每米轮距变形量为1.87 mm/m,大于国家标准所规定的 1.5 mm,应当进一步对桥壳进行优化,增加刚度以减小桥壳的变形量;质量方面,20钢桥壳的质量为11.2 kg,ZL205A桥壳质量为4.1 kg,桥壳的质量得到很大减轻。

2.4 铝合金桥壳的模态分析

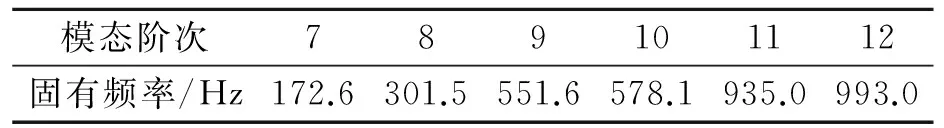

汽车在行驶过程中,为确定ZL205A桥壳在外部激励下是否会发生低阶频率共振现象,对桥壳进行了自由模态分析,桥壳的前6阶是刚体模态,模态频率为零,桥壳的7~12阶固有频率如表7所示。

表7 ZL205A桥壳固有频率

汽车行驶时,路面对车轮的激励频率主要集中在0~50 Hz的范围内,主减速器主被动齿轮的旋转频率为15 Hz和70 Hz左右。经过计算,桥壳固有频率最小为172.6 Hz, 因此桥壳不会因路面激励而发生共振,也不会与微车发生共振。

综上所述,ZL205A桥壳的最大应力值远低于材料理论屈服极限。但桥壳的刚度超出了国家标准,有必要对桥壳进行结构优化设计。

3 驱动桥壳结构优化

3.1 设计变量确定

ZL205A桥壳在最大制动力工况下变形最为严重,以此种工况作为优化设计准则较为合理。设定3个设计变量:H1、H2和H3。其中H1为中央部分壳体壁厚;H2为桥壳左、右半轴套管的壁厚;H3为桥壳连接套筒壁厚。

3.2 建立约束条件

(1)设计变量的取值范围

上述设计变量可以用向量表示为:

X=(H1,H2,H3)T

(2)屈服强度约束

[σ]≤σs/n

式中:σs为材料的屈服强度;[σ]为材料许用的屈服强度;n为许用应力安全系数,根据设计经验,取1.5,桥壳的[σ]=286 MPa。

由于四种工况下桥壳的最大变形主要集中在桥包处,因此约束桥包部分节点的最大变形量S≤2 mm。

3.3 目标函数

桥壳在满足强度和刚度的前提下,力求使质量最小,建立的桥壳目标函数如下:

通过以上参数的定义,得出桥壳轻量优化相应的数学模型:

3.4 结构优化

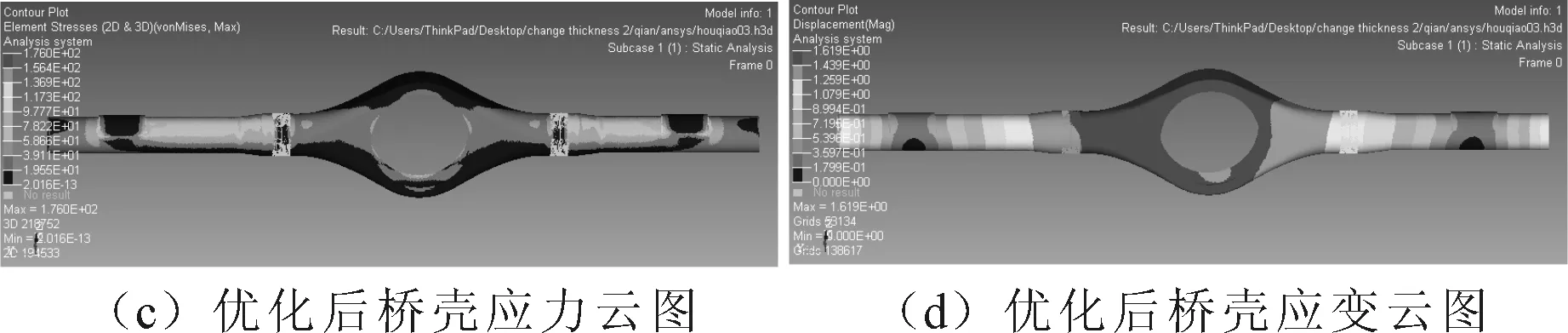

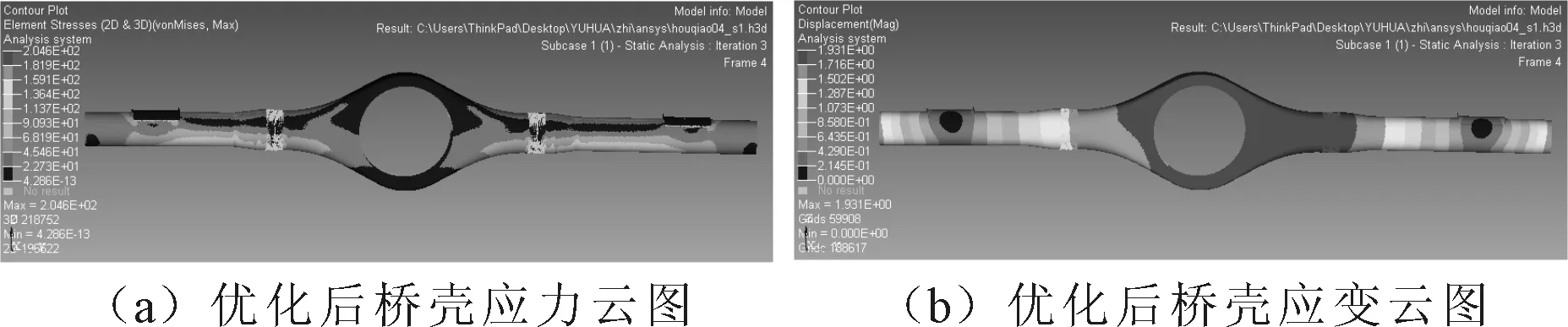

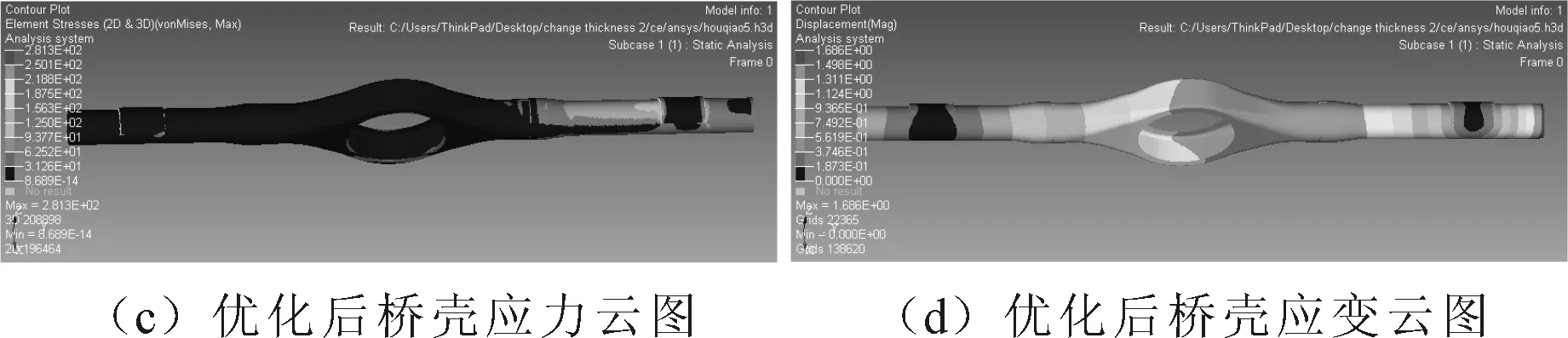

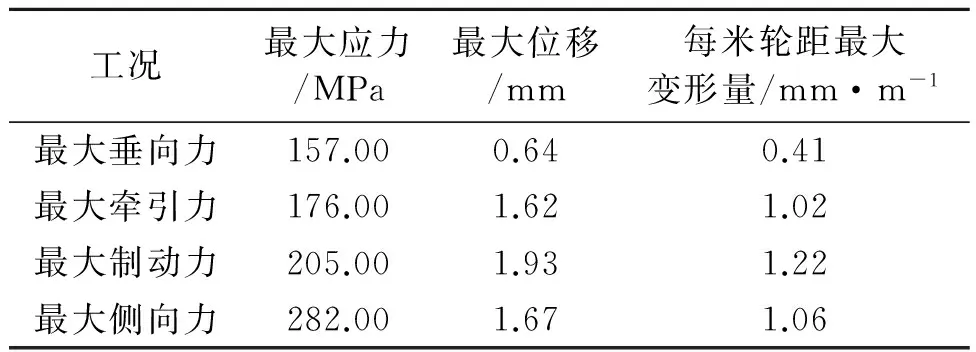

通过数学模型的定义,采用OptiStruct模块求解,解得H1=5.1 mm,H2=4.7 mm,H3=7.5 mm。优化后桥壳静力学分析的结果如图10~图13所示。

图10 最大垂向力工况的静力学分析结果

图11 最大牵引力工况的静力学分析结果

图12 最大制动力工况的静力学分析结果

图13 最大侧向力工况的静力学分析结果

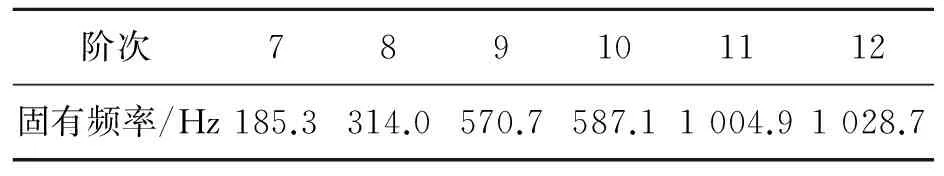

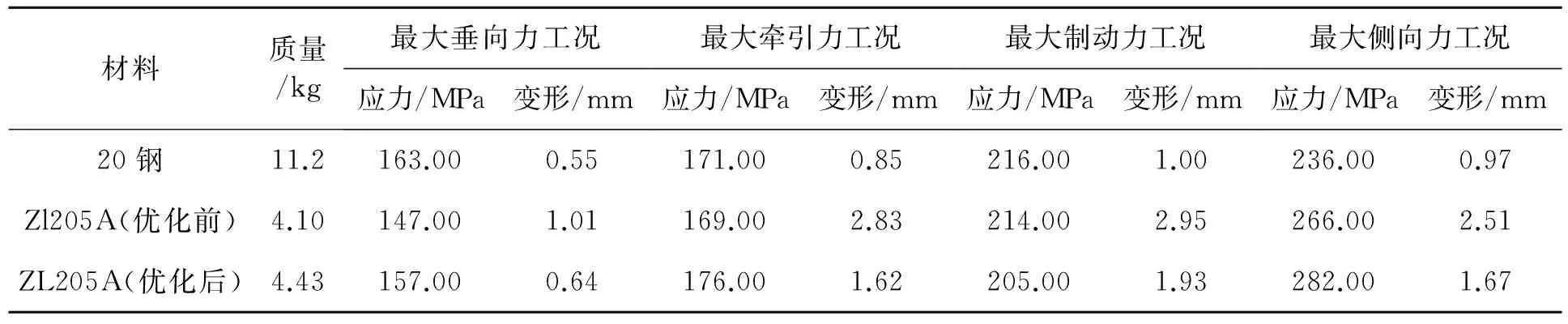

表8为桥壳尺寸优化后的数据统计表,桥壳由初始质量11.2 kg减小到4.43 kg,优化后的最大应力值为282 MPa,远小于铝合金的屈服极限430 MPa,每米轮距的最大变形量为1.22 mm,小于国家标准所规定的 1.5 mm。优化后的固有频率表9与初始的固有频率(表7)相比,第7阶固有频率有所增加,因此路面的激励与主减速器更加不会引起桥壳共振。

表8 尺寸优化后的统计结果

表9 优化后桥壳的自由模态频率

4 结论

表10为后桥桥壳优化前后的性能参数对照表,用ZL205A替换原20钢,质量由原来的11.2 kg减少至4.1 kg,由仿真验证可知,桥壳的强度得到满足,但刚度超出国家规定,通过后期优化,ZL205A桥壳的最大变形量为1.93 mm,每米轮距的变形量为1.22 mm,虽然大于20钢桥壳的变形量,但仍符合国家标准。质量由优化前桥壳4.1 kg增加至优化后的桥壳4.43 kg,较20钢桥壳总体质量减少了6.77 kg,为20钢桥壳的60%,验证了用铝合金材料替换20钢满足桥壳的性能要求。

表10 桥壳优化前后对照表

[1] 徐波.某重型车驱动桥壳的静动态特性分析与评价[D].沈阳:东北大学,2009.

[2] 丁晓明,吕俊成,王伟.基于典型工况的汽车后桥壳结构轻量化优化设计[J].中国机械工程,2016(8):68-73.

[3] 齐东东.CA1091型载重货车驱动桥壳结构分析及轻量化研究[D].太原:太原理工大学,2013.

[4] 朱则刚.铝合金复合材料在汽车轻量化上的应用[J].轻金属,2011(10):3-6.

[5] 刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

[6] 张胜兰.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2008.

[8] 李丽云.汽车驱动桥壳的力学性能仿真分析[D].长沙:湖南大学,2012.

[9] 胡分平,徐文涛,蒋小波,等.微型汽车驱动桥壳强度及疲劳寿命分析[J].装备制造技术,2014(1):1-3.

[10] 王开松,许文超,王雨晨.汽车驱动桥壳有限元分析与轻量化设计[J].机械设计与制造,2016(7):301-305.