电解槽的各项指标对离子膜的影响

2017-03-12乔霄峰

乔霄峰

(蓝星(北京)化工机械有限公司,北京 100176)

全世界的氯碱工业都在进行着技术革命,离子膜电解槽制碱的工艺设备已经日渐成熟,而我国无论是对于烧碱的产能需求,还是烧碱的制备能力需求都在迫切需要技术的进一步改进和提升。面对如此强大的市场,新技术、新工艺的研发和技术改进成为重中之重。离子膜电解槽的结构工艺一直在更新换代,新的研发产品层出不跌,离子交换膜作为离子膜电解槽技术支撑的核心,如果膜的性能和寿命得不到有效提高,无异于是炊砂作糜。

实际运行中膜一旦侧漏,会导致氯中含氢含量升高,在电解槽中存在爆炸的可能性,并且NaOH通过膜的针孔会反迁移到阳极室损坏阳极,导致阳极涂层剥落,继而缩短阳极及槽框的寿命。氯气通过针孔同样会造成阴极破坏,缩短阴极使用寿命,造成产品质量的不合格。在离子膜电解槽的运行过程中,当离子膜的性能下降或者针孔较多时,需要选择合适的时机更换离子膜,可是随之带来的换膜成本也较为昂贵,须权衡旧膜运行成本和新膜更换成本等问题。因此,膜寿命及破损程度就成了是否能继续运行的重要指标。无论是从积极响应国家提倡的节约生产运行成本及清洁生产等政策考虑,还是从企业离子膜电解业务的长远发展考虑,迫切需要找到导致膜破损或腐蚀的重要原因。

从离子膜电解槽运行的实际问题作为出发点,将计算流体力学和流体模拟结合,既可以实现电子化实验的快速和准确,也可以精准的掌握电解槽运行时的内部情况。对同一电流密度下膜极距电解槽内的气体浓度、温度等进行数值计算和模拟,考察各衡量指标对电解槽运行过程中离子膜的影响。

1 计算流体力学及模拟方法

1.1 数学模型

将两相瞬变流体计算方法和电解过程中发生的化学反应与表面层的计算相结合,可以更确切地得到反应结果。

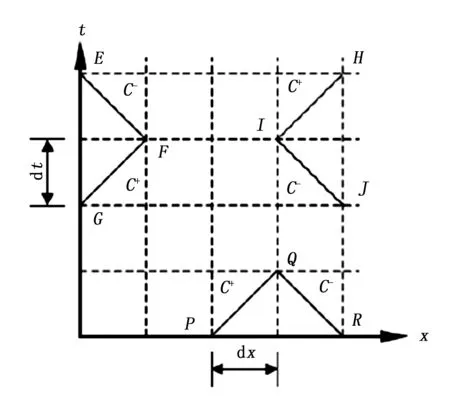

瞬变流体的计算方式利用初始值计算方式[1],无论是瞬变流体的数值计算还是模拟的基础都离不开网格的划分,特征化网格划分如图1所示[2]。

计算时,须假定在靠近离子膜的一侧表面反应产物均匀分布,将电解槽靠近膜一侧的表面进行划分表格处理。电解槽中阳极产物是气液混合物。气体生成后随着自然循环向上运动,设置初始阳极入口速度,给定压力值边界条件,保证计算过程能够收敛。以电流密度4.5 kA/m2、入口电解液浓度290 g/L为基准,根据实际测量和计算参数得到入口温度60 ℃、出口温度85 ℃、电解液的平均密度1 155 kg/m3、出口压强20 kPa。

利用两相流体中欧拉耦合模型进行瞬变数值模拟(单位时间内的稳态),某一方向位置的连续方程、动量方程、能量方程、组分输送方程如下。

公式对应网格划分求解,在设定的条件下,对图1中直角坐标系建立流体方程简化,利用MATLAB的方法以方程为依托,编程进行求解。

1.2 FLUENT模拟

计算流体力学数值计算中的示例和假设条件相同,单元槽中由筋板分割成许多大小相同的格栅,取其一(大小为92 mm×33 mm×1 156 mm)进行数值模拟,利用前处理软件对离子膜阳极侧进行网格划分,单元槽的阳极侧简化为入口管、循环板、气液分离盒等。

模拟过程中入口的边界条件设定为阳极入口电解液流量、温度、浓度,借此可求入口的液体速度,同一水平位置的变量梯度为0,极网的发热量按照阴阳极的电压降均匀分布,按给定电化学发生反应的速率对方程中的残差项设定收敛条件进行FLUENT模拟,保证可以输出计算结果。

2 计算流体和模拟结果

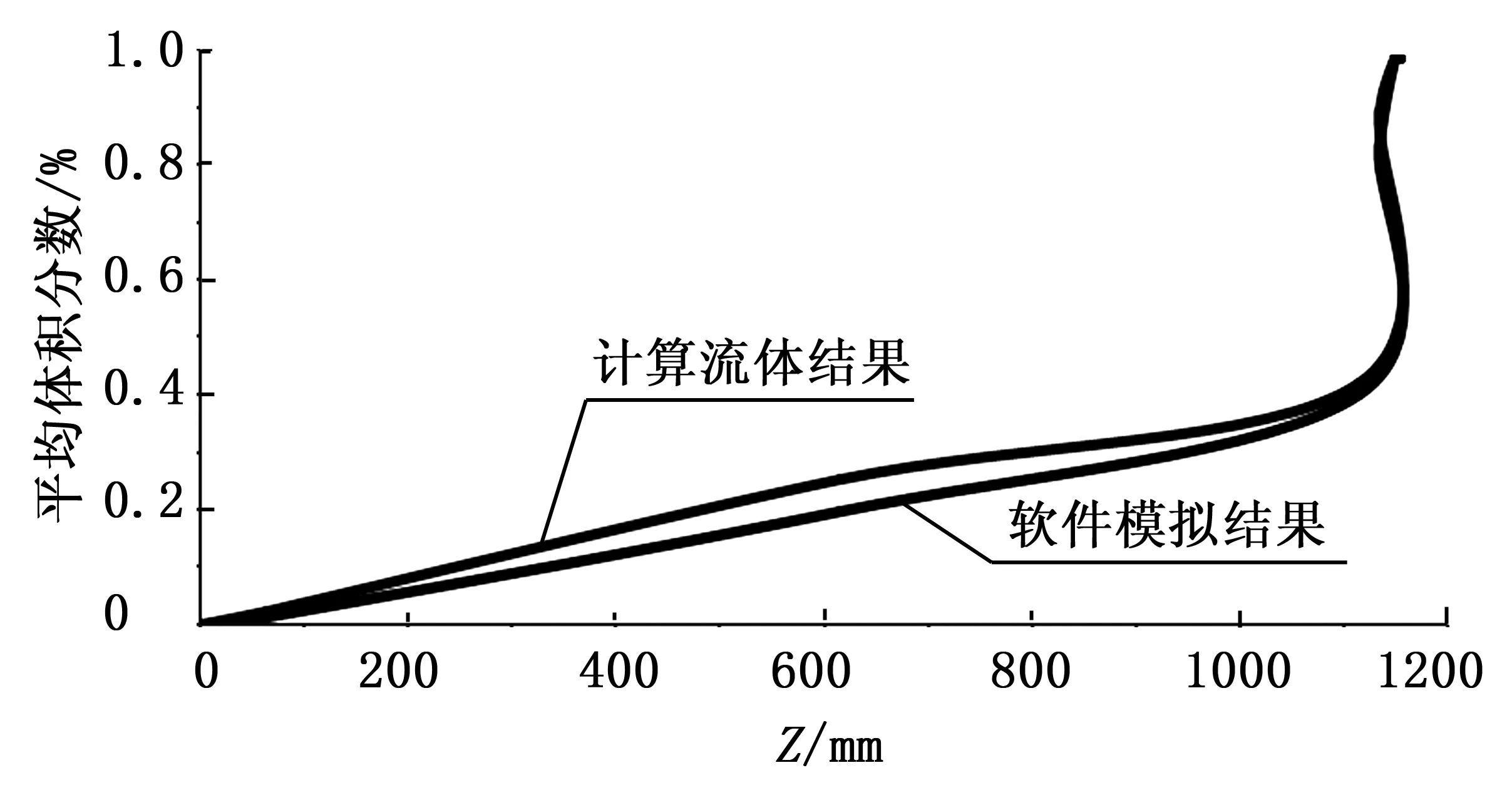

2.1 气体体积分数

假设局部稳态,整体瞬变两相的计算流体和模拟结果如图2所示。由图2可见:电解液随着自然循环和气体的牵引,电解槽上部的电化学反应更加完全。图中存在明显的几处拐点,结合单元槽的格栅结构进行初步分析,在Z1=(1 130±3) mm和Z2=(1 152±3) mm两处位置,气体的体积分数发生急剧变化。从拐点所处的槽框结构来看,在距循环板上部末端14 mm处,由于自然循环促使电解液从此处开始向下,气体向上,导致气体体积分数骤变;在距离气液分离盒较近的位置,气液分离盒的通道横截面积变化,气体大量聚集。

图2 两种方法所得平均体积分数Fig.2 Average volume fraction obtained by two methods

计算流体结果显示在循环板的末端到气液分离的40 mm的过渡区位置体积分数从42%达到98.4%。气体生成并堆积在此处达到峰值,而且高含气区聚集在膜一侧处,出口的气液震动区域亦紧靠膜面,最恶劣的工况区域在离子膜的上部,且气体从气液分离装置无法顺利排除,会导致干膜,成为离子膜破损或缩短寿命的成因。

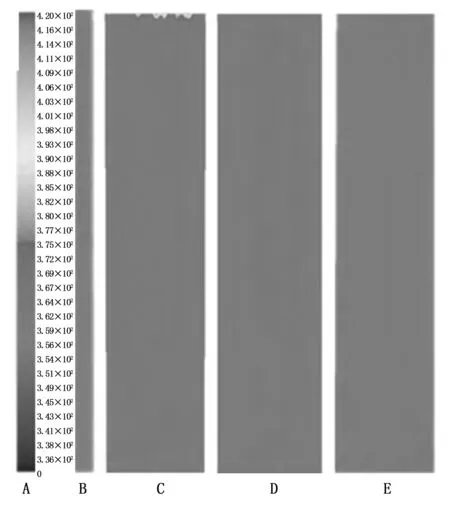

模拟所得分布云图如图3所示。

图3 Cl-质量分数分布图Fig.3 Distribution of Cl- mass fraction

由图3可知:随着电化学反应的发生,分散的Cl-随着电解液向上进行循环的浓度逐渐降低。取靠近膜一侧的数据进行统计分析,Cl-的质量分数均值为13.19%,最小值为13.06%,最大值为13.86%,总体来说靠膜一侧的氯化钠溶液,尤其是在循环板到上部出口位置分布较均匀,基本可以排除对离子膜的破损隐患。

计算流体和通过软件模拟的结果进行对比,得到的结果和规律性的结论基本吻合,数据与实际存在偏差的原因是软件模拟或计算所设定的条件与实际情况仍有出入,可以进行多因子校正,使结果更贴合真实度,通过此类方式广泛适用于摸索类似难以多点检测的黑匣子产品。

2.2 温度分布

对蓝星(北京)化工机械有限公司电解槽生产的产品进行监测,运行电流密度为4.5 kA/m2,阳极部分的进槽盐水温度为63 ℃(336.16 K),出槽的盐水温度约为87 ℃(360.16 K)。图4为计算流体力学输出的温度指标趋势,其中散热率按照均匀散热计算,并忽略阴极部分碱液温度对阳极的影响。

图4 计算流体的温度趋势Fig.4 Calculated fluid temperature trend

由图4可以看出:温度随着电流密度的提升也逐渐升高,虽然离子膜的温度适应范围很广,但此处聚集了大量的气体,温度过高,体积受限,其平均的分子动能越大,也会造成离子膜的运行环境恶劣[3]。

图5是电流密度为4.5 kA/m2时的温度分布。

图5 槽内温度场模拟Fig.5 Simulated temperature field inside cell

由图5可知:电解槽内的温度分布较为均匀,只有电解槽的上部出现了温度的极值(139 ℃)。

综合来看,电解过程中为了达到电解槽发生电化学反应的理想温度而加热电解液,从而得到更低的电压;但并不是可以无限提升,其他指标调控应当基于槽内温度控制在90 ℃以下。

3 压差对离子膜的影响

因电解液阳极侧的比电阻大于阴极侧,无论是开车、停车还是正常运行时,都应保证阴阳极室内压差约为4 kPa。实际使用过程的检测数据显示:开停车期间易出现较大压差,通常在超过控制范围的压差出现时,会通过调节阴阳极气相压来调节,可是瞬时的极值仍会对极网乃至离子膜造成不可逆转的损坏,实验的手段可以确定离子膜能够承压的范围,指导调控工艺工况。

3.1 试验搭建

用因次分析法模拟离子膜电解槽的压差试验,分别取样新旧离子膜、运行时间不同的离子膜(结合实际厂家运行的数据),先进行针孔测试,初始处理之后进行正向压差加压,每增大10 kPa压力,保持一定时间(5~10 min),对离子膜的破损程度进行测量,得到一次试验、二次试验等之后的离子膜形态,进行膜破损检测。

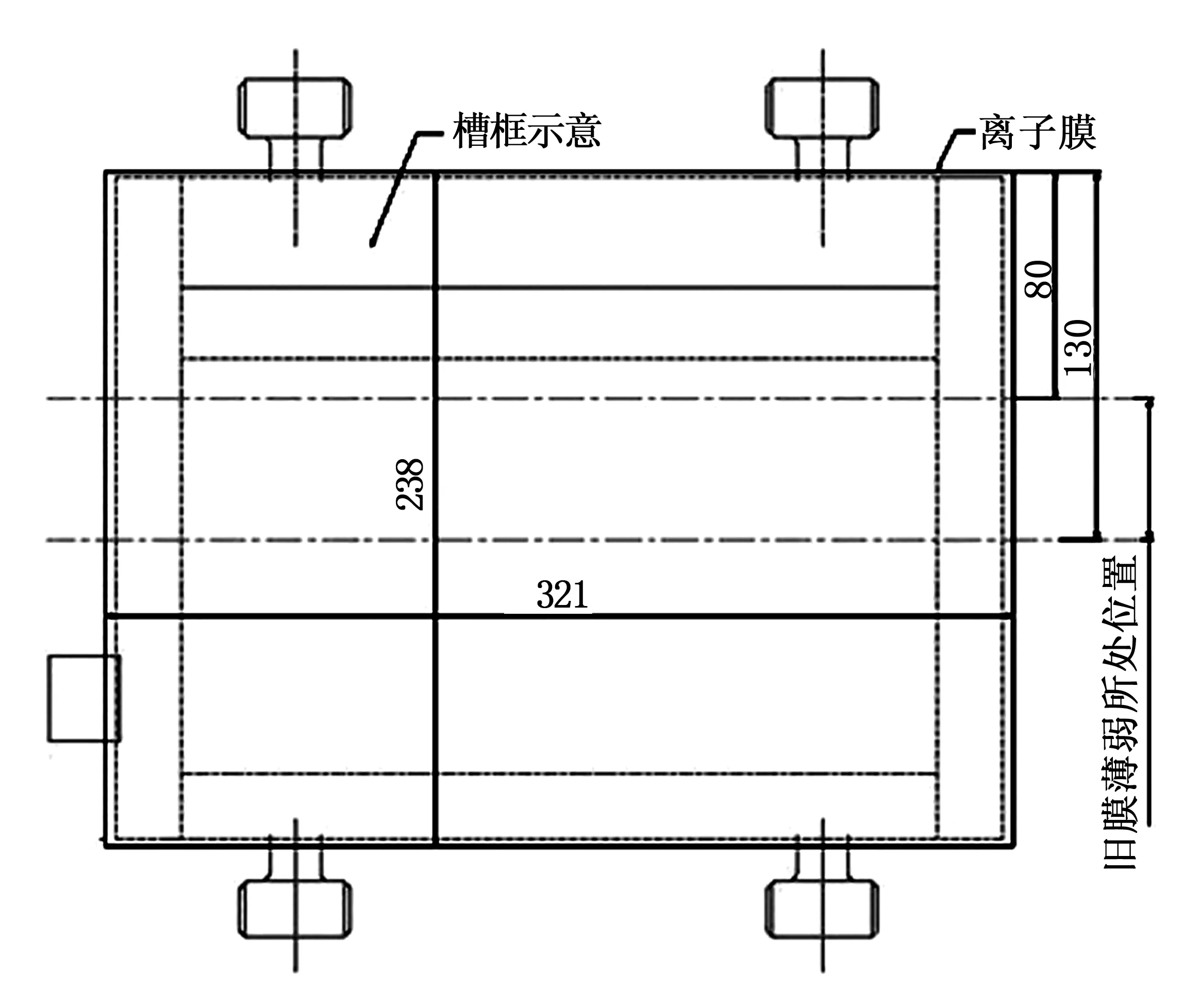

槽框外框尺寸为313 mm×234 mm,膜取样的面积321 mm×238 mm,实际槽框中离子膜所处的气液分离位置为薄弱位置,旧膜薄弱位置宜处于如图6所示位置。

图6 离子膜取样示意图Fig.6 Diagram of sampling ion-exchange membrane

3.2 试验结果分析

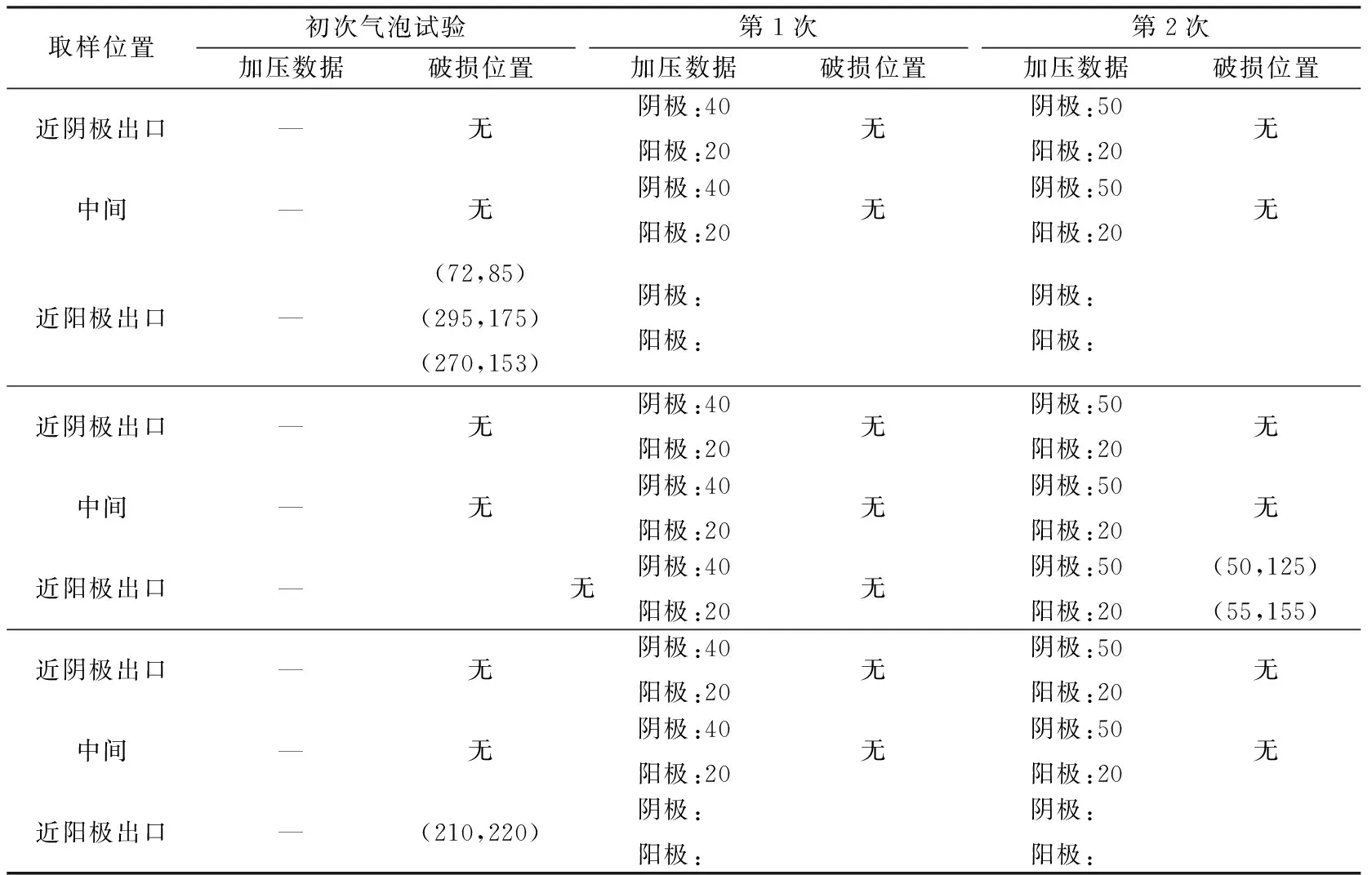

压差对离子膜的破损试验数据如表1所示。

表1 压差对离子膜的破损数据Table 1 Data on ion-exchange damage caused by pressure difference

注:表中只列出了局部数据。

根据膜的使用周期可以看出,初测无泄漏的离子膜进行试验,使用年限较短的离子膜承受正向压差的能力较强,强度更高,反之则正向压差至30 kPa时开始出现针孔。对比新旧离子膜实验数据,未使用的离子膜出现针孔位置较为随机,因是冷模实验,与实际工况操作存在出入,旧膜出现泄漏位置多在上部薄弱位置或垫片附近,再一次验证了实际工况下离子膜破损严重的位置,可通过结构持续改进逐步规避风险。

破损程度和初始破损的正向压差值可以作为实际调控操作的指示数据。对于已经运行的旧膜来说,当开停车时,如果正向压差达到30~40 kPa,应当立刻针对离子膜是否泄漏进行检测,此时可能已经出现破损,应当防范未然,及时检查。当压差的指标出现较大波动时,应当马上进行调节,装置中的压差连锁可以利用气体压力回路和串级回路调节实现,有效防止正向压差极限值的出现。

4 结论

采用计算流体力学的瞬变流理论基础,利用数值计算和模拟分别进行电解槽运行过程中的主要参数测定,解决了运行现场无法实际测量的弊端,通过对比也得到此方法的可行性和准确性,同时判定对离子膜产生影响的参数阈值,通过试验的手段更加直观表征压差对离子膜的影响。以上所得结果可得出以下结论。

(1)由于电解槽内部结构而使电解液自然循环形成了旋涡,促使单元槽内部的温度场和盐水的浓度分布较为均匀,这对于离子膜所处的工况环境较为有利。

(2)从循环板上侧端部到气液分离盒处的气体分数迅速增长,对离子膜冲击较大,同时此区域的温度较高,气体聚集,温度攀升,恶劣的工艺环境会导致此处离子膜出现干膜、针孔、鼓包等。

(3)当开停车以及故障运行时,会出现较大正压差或负压,当超过可允许的最大值时,应当及时检查甚至更换离子膜,否则存在安全隐患。

[1] 岳雯婷,张丽,刘秀明,等.电流密度对氯碱工业离子膜电解槽传递特性影响[J].化工学报,2015,66(3):915-923.

[2] 伍永福,刘中兴,李姝婷. 稀土熔盐电解槽电场的数值模拟[J].有色金属(冶炼部分),2010(3):1-4.

[3] 张红瑞,李国星,郝双梅. 膜极距电解槽与高电流密度电解槽运行对比[J].氯碱工业,2014,50(6):20-21.