夹层锁水技术在混凝土中的运用

2017-03-09徐中浩,何树林,田先忠,杨代六,吴凤,赵鸿远

徐 中 浩, 何 树 林, 田 先 忠, 杨 代 六, 吴 凤, 赵 鸿 远

(中国电建集团成都勘测设计研究院有限公司监测及试验研究所,四川 成都 610072)

夹层锁水技术在混凝土中的运用

徐 中 浩, 何 树 林, 田 先 忠, 杨 代 六, 吴 凤, 赵 鸿 远

(中国电建集团成都勘测设计研究院有限公司监测及试验研究所,四川 成都 610072)

裂缝是大体积混凝土普遍存在的现象,是工程界关注的重要问题。为解决所谓无坝不裂的难题,工程技术人员采取了一系列技术措施,如配合比优化、高掺粉煤灰、膨胀剂、抗裂纤维等,这些方法对于控制裂缝的产生和扩展起到了一定的作用。介绍了所提出的夹层锁水技术并利用该技术研发出了一种性能优异的新型抗裂材料,最大程度地实现了减缓甚至防止大体积混凝土出现裂缝,提高了混凝土自身抗裂能力。

混凝土;夹层锁水技术;强度;抗裂

1 概 述

大体积水工混凝土自浇筑开始,就要经受外界环境和其本身各种因素的作用,使混凝土中任何一点的位置和变形不断地发生变化,从而产生应力。一般情况下,当应力超过混凝土的极限强度或其应力变形超过混凝土的极限变形值则由混凝土构成的结构物就要产生裂缝。裂缝发展到一定程度,其结构物因失去承载能力而破坏。由于混凝土本身存在抗拉强度低、极限拉伸值小等缺点,而水工混凝土多半又是大体积素混凝土和少筋混凝土,因此,若要避免结构产生裂缝不是轻而易举的。根据对我国和国际上一些工程进行的统计得知:一般为防止裂缝而增加的工程投资约为造价的5%;而处理裂缝所花的费用约占工程总造价的5%~10% ,而且修补裂缝的施工方法和工艺措施亦很复杂。除此之外,修补裂缝可能会推迟工程投入运行的时间,进而造成很大的损失。因此,在工程中一般都是预先防止裂缝,避免事后修补加固,所采取的主要技术途径包括配合比优化、高掺粉煤灰、膨胀剂、抗裂纤维等。

2 混凝土养护技术

为了尽可能地解决混凝土开裂问题,Philleo于1991年提出了混凝土内养护技术。混凝土内养护主要是通过向混凝土中加入某种吸水组分,并将其均匀地分散在混凝土中,使其内部存储的水分在胶凝材料水化过程中缓慢释放,从而改善混凝土的内部湿度状态,以减少混凝土出现裂缝的可能性。由于无机材料和有机高分子材料具有较高的吸水率和释放水分的能力,因此,在混凝土内养护技术中常常使用上述两种材料作为内养护材料。近年来,除了内养护技术外,养护剂养护作为一种新型的混凝土养护方式也得到了快速发展。

2.1 有机高分子材料内养护技术

目前,混凝土内养护技术中使用最多的有机高分子材料是高吸水树脂(SAP)。由于SAP是一种三维网络结构的高分子聚合物,具有很强的吸水性,能够吸收自身质量几百倍甚至上千倍的水,因此,在工程上往往使用高吸水树脂作为混凝土的自养护剂。其吸水原理是:高吸水树脂在结构上为轻度交联的空间网络结构,是由化学交联和树脂分子链间的相互缠绕物理交联构成的。吸水前,高分子长链相互靠拢缠在一起,彼此交联成网状结构,从而达到整体上的紧固程度。当水分子与高分子表面接触时产生4种相互作用:一是水分子与高分子电负性强的氧原子形成氢键结合;二是水分子与疏水基团的相互作用;三是水分子与亲水基团的相互作用;四是高分子网络结构通过物理吸附将水分子封闭在边长为1~10 nm的聚合物网格内。物理吸附和化学吸附使高吸水树脂能够快速吸水,当环境改变时,化学吸附则通过化学键的方式使失水速率降低。这种特殊的性质使高吸水树脂成为混凝土内养护的最佳材料。

为了验证高吸水树脂能够较大程度地提高混凝土的保水能力,国内外学者对其在混凝土中的性能表现进行了全方位的研究。Viktor Mechtecherine等发现,高吸水性能不但能够减小混凝土的自收缩,而且对于混凝土其它形式的收缩也具有缓解作用。Pierard J等的研究表明:在混凝土中分别添加0.3%和0.6%的高吸水树脂,其28 d抗压强度分别降低8%和14%。Hans-Wolf Reinhardt等的研究发现,虽然掺入高吸水树脂的混凝土抗压强度会有所降低,但其抗水渗透性能和抗碳化能力都会保持不变或有所提升,氯离子渗透系数亦会减小。刘芳等的试验结果表明:掺入高吸水树脂后,新拌合混凝土的流动性提高,粘聚性和保水性有所改善。宋学峰等采用原位合成吸水树脂处理混凝土表面,处理后的混凝土能够表现出良好的抗硫酸盐腐蚀的性能。

虽然试验结果表明高吸水树脂能够提高混凝土的诸多性能,但是,由于高吸水树脂中的水分释放后其自身体积的减小会在混凝土中留下孔隙,其中一部分是有害孔,从而使得混凝土的孔隙率增加、混凝土密实度不够以及混凝土的有效承压面积减少,因此而导致抗压强度出现大幅度的降低。抗压强度的降低会给大型混凝土工程带来不利的影响以及潜在的安全隐患。

2.2 无机多孔材料内养护技术

由于无机多孔材料和混凝土具有较好的兼容性,同时,无机多孔材料利用毛细管吸附的原理能够吸附一定量的水,因此,其在混凝土中的使用也比较广泛。

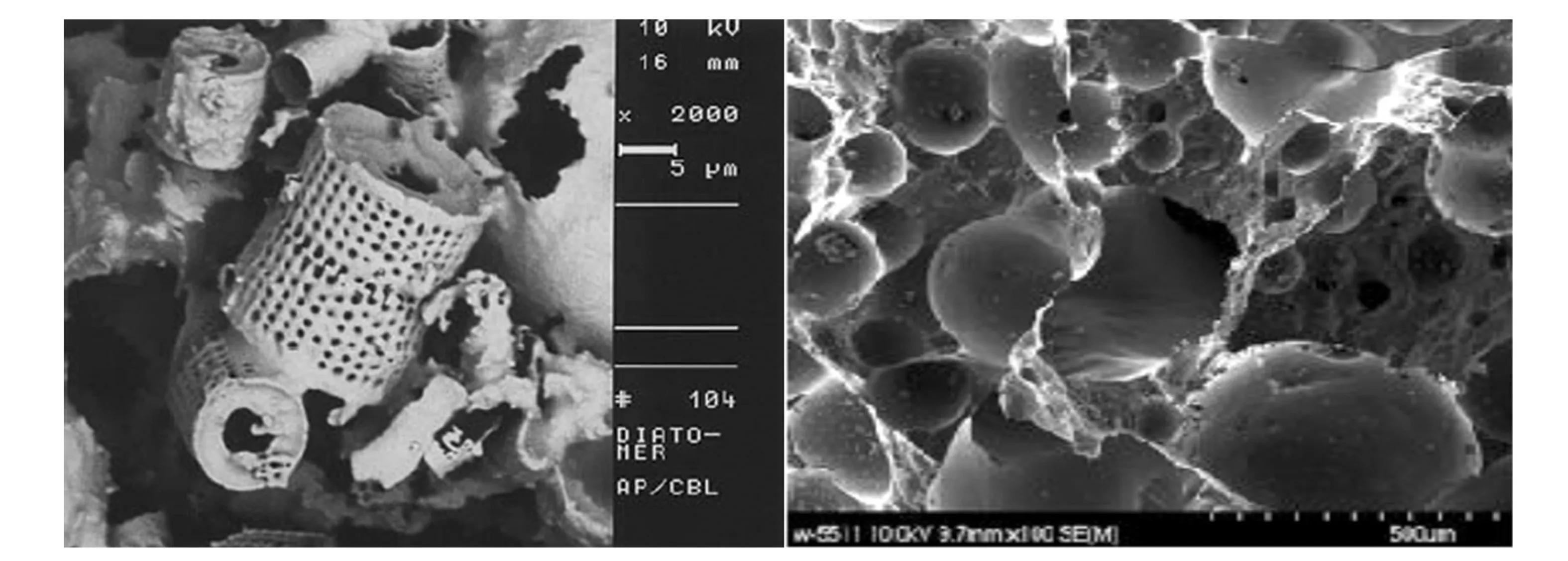

硅藻土是一种生物成因的硅质沉积岩,其化学成分以SiO2为主,其微观构造如图1中的左图。正是由于天然硅藻土具有特殊的多孔性构造,其孔隙率高达50%-70%,在吸附大量水的同时具有较高的反应活性,因此,研究者将其掺入到混凝土中研究其对混凝土性能的影响。Hewlett PC和Powers TC等人经过研究发现:由于硅藻土颗粒形状会影响混凝土的粘聚性并增加混凝土的需水量,因此而限制了硅藻土在混凝土中的应用。

陶粒具有优异的性能,如密度、筒压强度高、软化系数高、抗冻性良好、抗碱集料反应优异等,同时,其内部多孔,形态、成分较均一,因此,其在混凝土中被广泛使用,微观构造如图1中的右图。陶粒混凝土耐酸、耐碱和抗冻性能优于普通混凝土,1976年,有关部门对全国自1985年以来所建的陶粒混凝土工程进行了实测,结果表明:无论是预制的、还是现浇的,室内的与室外的,其所含钢筋均未锈蚀,测到的碳化深度一般不大于30 mm,后期强度还可以继续增长。由此可见,陶粒在混凝土中发挥的作用较明显。

虽然无机材料作为最早的内养护材料在改善混凝土内部湿度、降低自收缩时具有一定的作用,但是,国内外学者的大量研究发现:当无机材料掺入到混凝土中时存在吸水能力低、密度小等问题,在一定程度上限制了这类材料的进一步应用。

图1 无机多孔材料的扫描电镜图 (左图:硅藻土;右图:陶粒)

2.3 混凝土养护剂

养护剂是一种喷涂或涂刷于混凝土表面、能在混凝土表面形成一层不透水、密闭养护薄膜的乳液或高分子溶液,可以降低混凝土内部水分的蒸发,从而为混凝土的水化保证足够的水分。

为了进一步认知养护剂对混凝土性能的影响,国内外学者对其进行了深入地研究。Al-Gahtani A s研究了不同类型的养护剂对混凝土性能的影响,其研究实验结果表明:所研究的养护剂有助于提高混凝土的强度。Seongcheol Choi等人研究了养护剂施工工艺参数对道路混凝土性能的影响,研究表明:养护剂的种类、喷涂时间以及喷涂数量对混凝土性能产生重要的影响。亓良树等人研究了养护剂对混凝土抗裂性能和收缩性能的影响,试验结果表明:养护剂能降低混凝土开裂的风险,7 d养护混凝土的收缩值只有基准混凝土的47%,28 d养护混凝土的收缩值仅为基准的79.4%。

虽然国内外学者对养护剂进行了研究,也取得了一系列的成果,但是也存在一些问题,如养护效率不高、成膜质量不稳定、无机组分的渗透性差、工艺复杂、成本较高等问题。针对上述混凝土养护技术所存在的问题,笔者从混凝土内部保水角度考虑,提出了夹层锁水技术以便尽可能地解决混凝土的开裂。

3 夹层锁水的技术思路

3.1 机理分析

笔者对目前混凝土养护技术的优缺点进行研究分析得知:无论是使用无机材料或有机高分子材料进行内养护、还是在混凝土表面喷涂或涂刷养护剂进行养护,都存在以下几个问题:

(1)有机高分子材料的掺入会使混凝土抗压强度大幅度降低,严重影响工程质量。

(2)外界环境发生变化时,无机材料只能通过物理作用锁住水分,而不能持续补充混凝土中水分的散失,因此,无机材料锁水能力差。

(3)养护剂在混凝土的表面成膜不稳定,喷涂工艺复杂,成本较高。

基于以上混凝土养护技术中存在的问题, 为了发挥有机高分子材料和无机材料各自的优势并在外界环境发生变化时尽可能地锁住混凝土中的水分,同时尽可能地降低成本,笔者首次提出了夹层锁水技术——将有机高分子材料通过一定的技术手段封装在无机材料内部,制备出类似“核-壳”结构的新型内抗裂材料。该材料相对于传统无机材料的优势是物理作用和化学作用(氢键、范德华力)双管齐下共同作用保水,而非单一的物理作用,其保水效率更高。倘若把有机材料比作 “核”的话,那么,无机材料则充当“壳”的作用,既提高了材料的吸水和保水能力,同时也不会造成有机高分子材料对混凝土强度的不利影响。所制备出的新型材料能够实现自我湿度的调节,环境干燥时其会释放出所含有的水分;反之,在潮湿环境中其又会吸收水分。

当新型抗裂材料作为外掺料加入到混凝土中时,在高温环境中,其缓慢释放包结的水分、补充混凝土中水分的散失;在潮湿环境中,则吸收水分起到保持混凝土内部相对湿度的作用,从而实现混凝土中锁水到释水过程中的智能转变。从图2可知:无机材料和有机材料的吸水机理并不相同,夹层锁水技术是建立在两种材料的优异性能基础上实现的。

图2 三种材料锁水示意图

3.2 微观分析

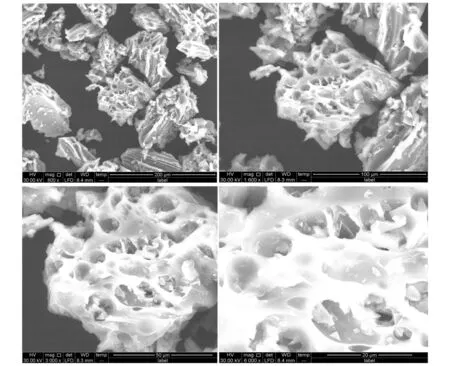

图3为新型抗裂材料的扫描电镜图。从低倍电镜图可以看出:试验后的材料呈现出蜂窝状多孔结构,每个结构之间并没有出现连接团聚现象,同时也可以看到每个多孔结构的外表面比较光滑,并没有附着物粘附在上面。无团聚现象说明有机高分子物质大多数在材料的孔洞内,使新型抗裂材料能够在混凝土中均匀分散并减少了因分散不均匀导致的混凝土中个别部位强度的不同,有助于保持其整体强度的一致性。继续放大倍数后观察发现:在每个多孔结构的内部均匀分布着附着颗粒状物质,结合试验过程中使用的物质初步判断颗粒状物质为有机高分子物质。

图3 不同倍数的扫描电镜图

为了进一步验证孔洞内的颗粒物质,笔者对该物质不同部位进行了EDS能谱分析,结果如下:

从图4的EDS分析中可以看出:在不同的区域(Selected Area1 和 EDS Spot 1)其具有不同的元素含量,其中最为突出的就是碳(C)元素的不同。EDS Spot 1中含有的碳(C)元素重量为碳(C)元素重量百分比的12.42%,而Selected Area1区域中并没有碳(C)元素。由于有机高分子物质中含有大量的C元素,同时,结合实验室内该材料在高温下的吸水表现,可以推断出原材料孔洞内部的颗粒状物质为有机高分子物质。

4 新型抗裂材料混凝土试验成果

4.1 失水速率

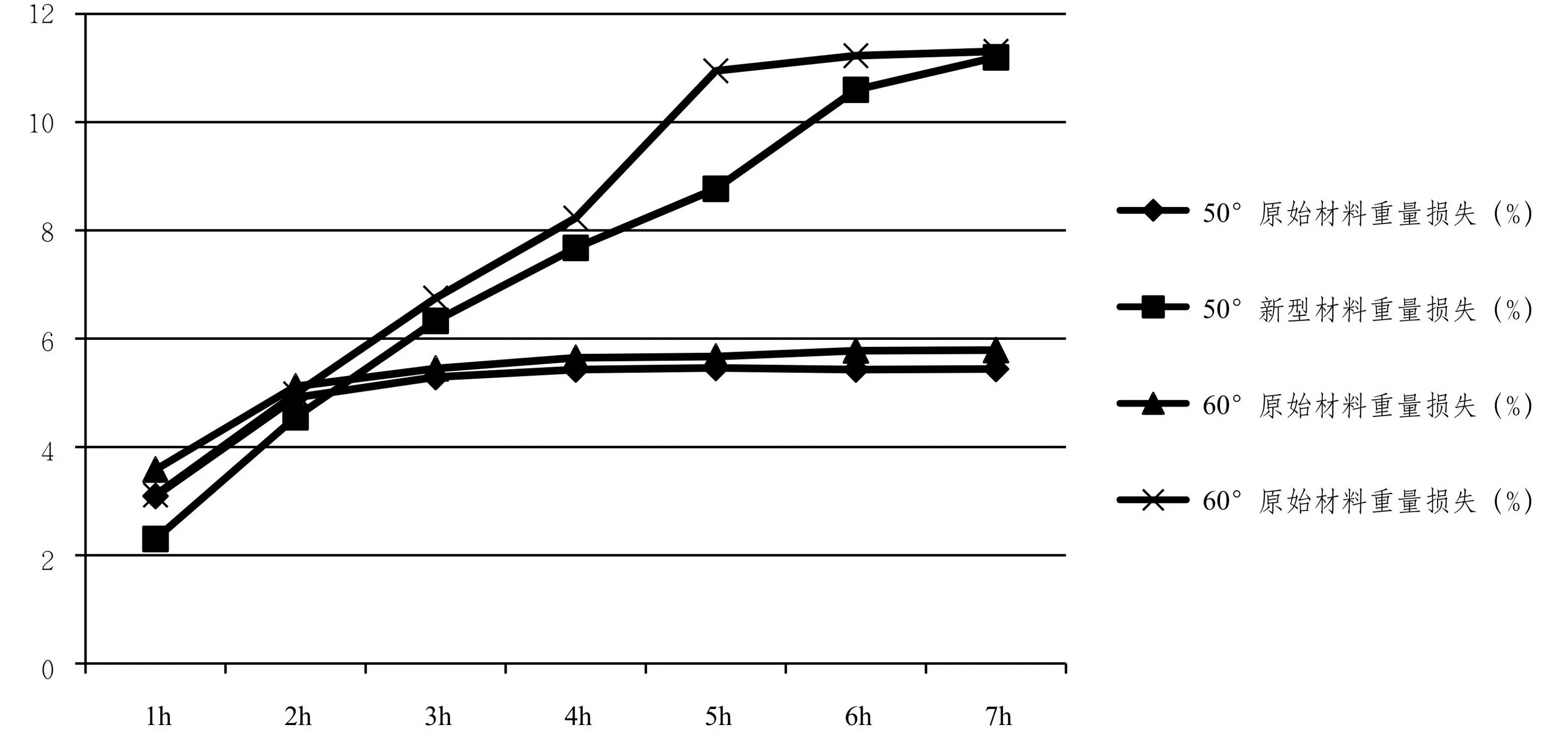

为了验证新型抗裂材料在一定温度(50 ℃和60 ℃)下持续失水的能力,该试验研究了两种材料在不同时间的重量损失情况:一是无机多孔结构材料(原始材料);二是新型内保水材料,试验成果见图5。从图5中可知:原始材料在2 h后基本上就不能持续失去水分,而新型材料在7 h后仍能持续失水;同时,从图5中也可以看出:新型抗裂材料的吸水量远大于原始材料的吸水量。

材料重量损失的不同是由于两者吸收水分和锁住水分的能力不同所引起的。原始材料吸收水分主要是依靠物理作用进行,在外界条件变化时,一开始就很容易快速失去水分,随着时间的增加,材料的重量损失基本上没有变化。反观新型抗裂材料,其吸水是物理作用和化学作用共同作用的结果,外界条件变化使其失水时,需要一定的能量来破坏锁住水分的化学键(氢键等),因此表现出新型抗裂材料的失水速率慢,在数小时后仍能出现重量损失的现象即持续失水的能力。试验结果从侧面证明了新型抗裂材料在吸水和锁水方面所具有的优异性。

4.2 抗裂性能

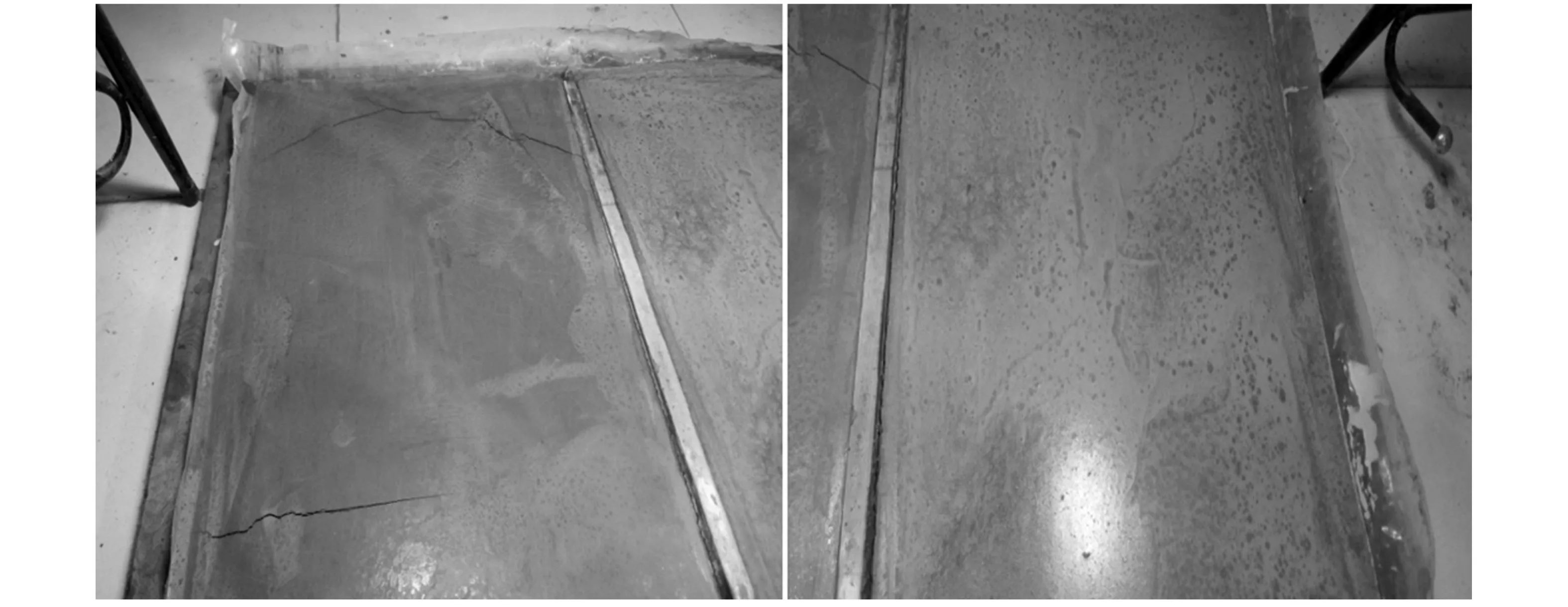

从图6中可以看出:在加强试验条件的情况下(试块表面温度为50 ℃~60 ℃),经过1 h的试验后,发现未添加新型抗裂材料的砂浆试块出现了2~3条裂缝,随着时间的增加,裂缝越来越大,而添加新型抗裂材料的试块并未出现裂缝,说明新型材料的加入能够明显提高砂浆试块的抗裂效果,这是由于抗裂材料能够通过物理和化学双重作用将水分锁住,在外界温度持续升高时能够防止因过多的水分散失而造成裂缝的产生。

4.3 强度性能

图5 材料重量损失随时间变化曲线图

图6 左图为空白对照组;右图为添有抗裂材料试验组

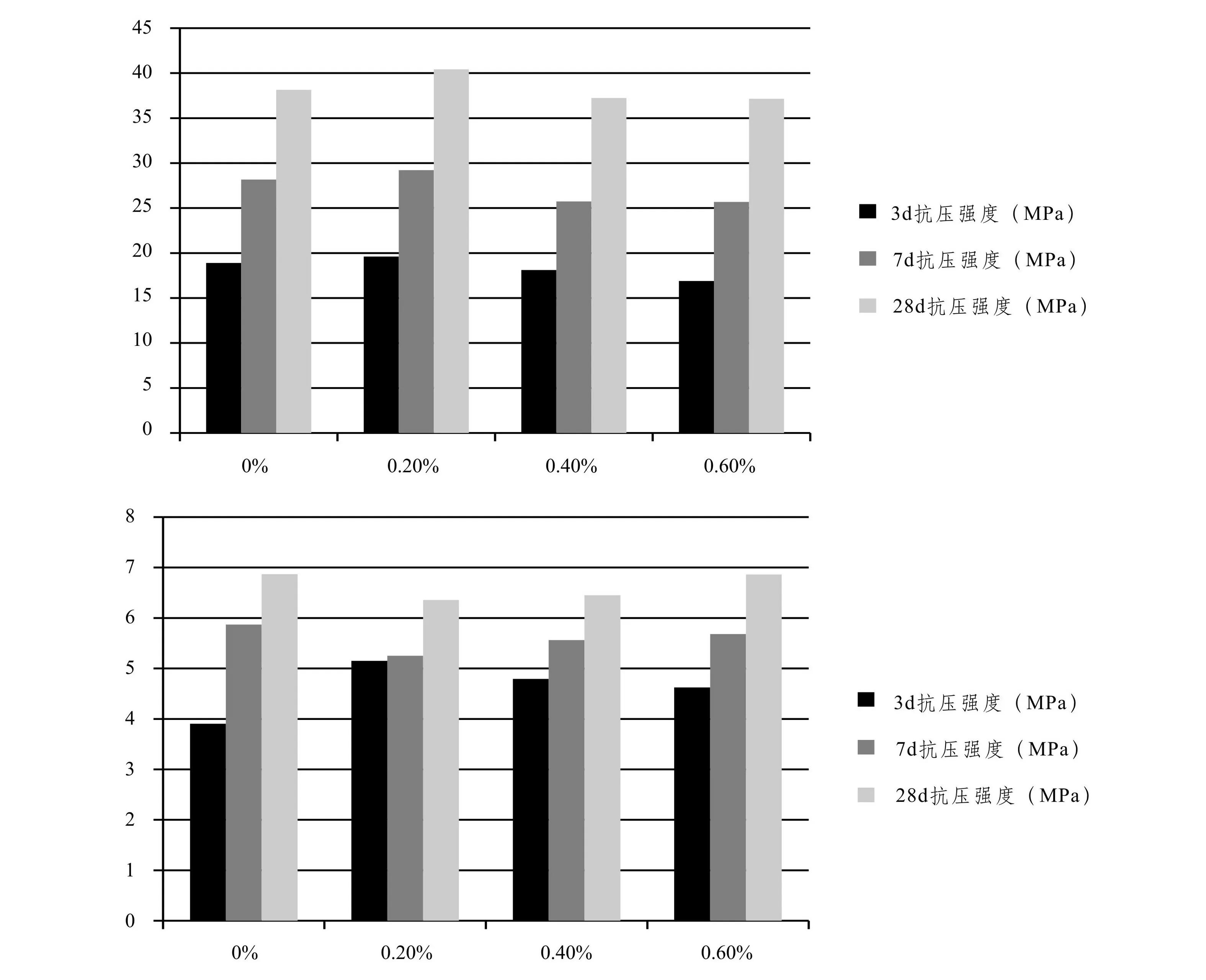

相同配合比参数混凝土在不同新型抗裂材料掺量(0、0.2%、0.4%、0.6%)下的抗压抗折强度试验成果见图7。

通过对比混凝土强度数据并综合考虑可知:材料的掺入对混凝土的强度影响不大。对比试验组与空白组可知:抗裂材料加入后,试块的抗压强度只有小幅下降,从侧面证明了“核-壳”结构的正确性。在吸水前期,无机材料和有机高分子材料共同通过物理和化学作用吸收水分,在外界条件变化时,混凝土水分开始散失并对混凝土中胶凝材料的水化过程产生不利的影响,此时,新型抗裂材料在长时间为周围的胶凝材料不断地提供其吸收的水分,弥补了混凝土中散失的部分水分,使得混凝土或砂浆的整体水化更均匀,对于提高混凝土的强度起到了积极的作用。再者,由于有机高分子材料在“壳(无机材料)”的内部,无机材料在外界条件变化时,并不会出现自身体积变化的情况,从而使得混凝土的水化结构更加密实,因此,当有机高分子材料释放水分后,其自身体积的减小不会在混凝土或砂浆中留下孔隙,从而减少了单独掺入有机高分子材料所引起的孔隙率,因此而增大了混凝土的有效承压面积,对其强度起到了积极的作用。

5 结 语

图7 不同龄期强度试验结果示意图

对于混凝土易开裂、难控制的特点,笔者采用夹层锁水技术,突破了目前工程上传统混凝土养护的方法,巧妙地将有机高分子类物质与无机材料结合在一起,具有较大的创新性。该技术使两种材料都能各尽其责最大程度地发挥各自的作用,同时也避免了单独使用某一种材料对混凝土所带来的不利影响。

主要研究结果如下:微观分析表明:有机高分子物质在无机原材料的多孔内部结构中;失水速率结果表明:新型抗裂材料在一定温度下吸水和锁水能力均优于无机原材料;抗裂性能研究结果表明:加入一定量的新型抗裂材料能提高混凝土在恶劣环境中的抗裂性能;强度性能试验结果则指出:在掺加一定量新型抗裂材料的情况下能够提高混凝土的抗折强度,而对其抗压强度则基本上不会产生影响。

该技术的成功应用是基于结合有机材料和无机材料两门学科的基础上实现的,丰富了控制混凝土开裂的手段,为今后学者在新型抗裂材料的研发方面提供了一定的参考。

(责任编辑:李燕辉)

2016-12-24

TV7;TV44;TV43;TV41

B

1001-2184(2017)01-0022-07

徐中浩(1989-),男,四川雅安人,助理工程师,硕士,从事水工新材料研发及水工混凝土材料研究;

何树林(1989-),男,四川会东人,助理工程师,学士,从事水工新材料研发及水工混凝土材料研究;

田先忠(1968-),男,湖北宜昌人,副主任,高级工程师,学士,从事水工新材料研究以及混凝土材料研究;

杨代六(1973-),男,重庆铜梁人,主任,教授级高级工程师,学士,从事水工新材料研究;

吴 凤(1988-),女,四川荣县人,助理工程师,硕士,从事综合管理工作;

赵鸿远(1975-),男,四川成都人,助理工程师,从事水工新材料研究.