综采工作面过断层的应用实践

2017-03-09张成阳山西河曲晋神磁窑沟煤业有限公司山西河曲036500

张成阳(山西河曲晋神磁窑沟煤业有限公司,山西 河曲 036500)

1 概况

1.1 矿井概况

山西河曲晋神磁窑沟煤业有限公司井田位于山西省河曲县东南方向,井田南北长4.111 km,东南宽2.860 km,井田面积10.622 7 km2. 批准开采8#~14#煤层,其中可采有10-1#、10-2#、11#、13#煤层,其余为不可采煤层。原设计生产规模1.2 M万t/a,提能后变更为2.4 M万t/a. 开采深度:1 100~780 m标高。井田内10-1#、11#、13#煤层自燃倾向性均为自燃煤层,自燃等级为Ⅱ。现采煤层为10-2#煤层,采煤方法为长壁一次采全高。

1.2 工作面概况

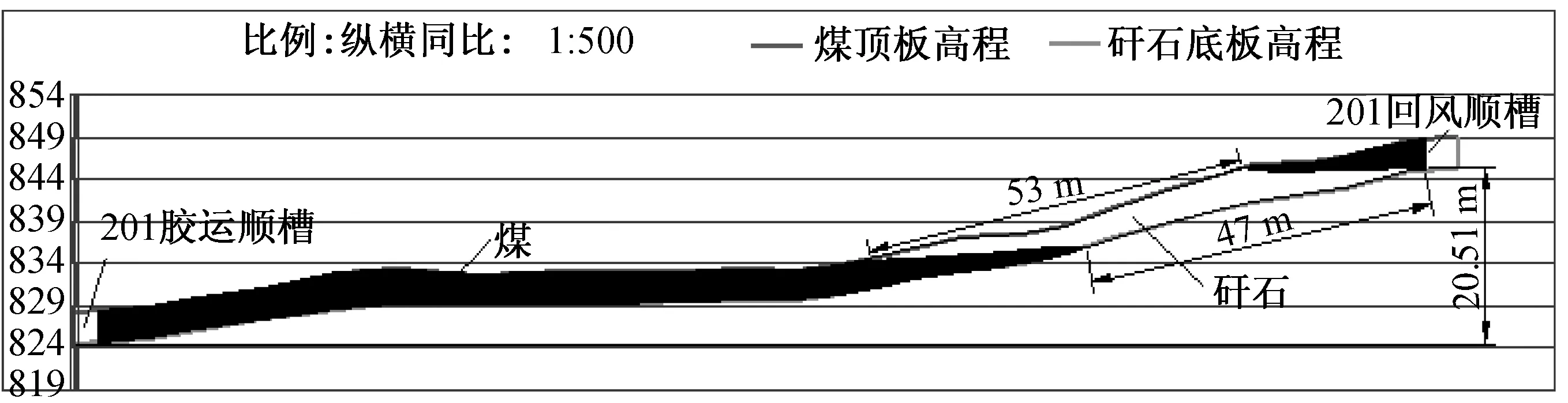

该综采工作面是磁窑沟煤业井田内二盘区第二个回采工作面,工作面推进长度1 616 m,宽180 m,采高平均4.6 m,工作面可采储量为180.6万t. 10201切眼距胶运顺槽50 m处,有一条断距为13 m的断层,10201回风顺槽1 435 m处有一条断距为3.6 m的断层,根据断层走向与后期钻探验证判断为同一条断层,断距由13 m降至3.6 m,断层影响长度约为375 m. 由于断层断距较大,导致工作面中部出现平均长度约50 m范围大面积矸石,同时切眼两端头落差20.51 m,工作面最大坡度为16°15′56″,给工作面回采带来了极大困难。

工作面平面布置图,见图1.工作面切眼剖面示意图见图2.

2 过断层具体实施方案

2.1 工作面调斜处理

1) 因该工作面两顺槽高差较大,为防止工作面初采期间运输机向机头方向上窜至煤帮影响推进,故在工作面切眼掘进设计时已经对切眼进行了调斜处理,根据以前实践经验,设计工作面胶运顺槽侧超前回风顺槽侧5 m.

2) 回采期间保证机头超前,超前距离根据回采经验控制在5~8 m,通过工作面回采时实践效果较好,有效地控制了工作面运输机上窜下移,保证了两顺槽的安全出口畅通。

2.2 回采工艺调整

1) 考虑到该综采工作面胶运顺槽侧低,回风顺槽侧高,故割煤工艺在初采过断层期间调整为由机尾向机头方向单向割煤,即:始终坚持在机头侧进刀,向机尾方向割煤,割通后,跑空刀返回机头进刀再次割煤,往返一次割一刀煤。回采期间可有效利用采煤机机身上的破碎机,对构造区域割下的大块矸石进行破碎,防止了大块矸石堵住机头运输进料口影响工作面快速推进。

2) 由于两顺槽高差较大,回风顺槽侧高,胶运顺槽低,原煤向下运输,采煤机割煤产生的阻力和采煤机牵引等综合作用力会使溜子在推移过程中向下滑移,所产生的滑移量会带动液压支架向下偏斜。当偏斜后的支架推溜杆继续顺着偏斜方向推溜时,推溜力在偏斜方向上的分力又增大了溜子下滑力,加大了溜子的下滑量,移架时造成支架继续偏斜,反复多次,就造成了支架和溜子的下滑,导致机头安全出口不畅通。为防止此现象的发生,采取坚持由机头向机尾方向顺序推溜,实践证明能够有效防止工作面运输机向机头方向下窜,保证安全出口畅通。

图1 工作面平面布置图

注:图中黑色区域为煤,白色区域为矸石,两顺槽高差为20.51 m图2 工作面切眼剖面示意图

3) 生产期间密切关注溜子的上窜下移(两端头安全出口距离)情况,当出现溜子向一侧窜动时应提前采取相应措施,即通过采取在工作面端头加刀的方式控制工作面溜子窜动,注意加刀数应根据现场实际情况合理调整,防止由于加刀次数过多导致溜子向另一方向窜动。

2.3 技术指导

1) 工作面层位调整期间,要求每天对工作面矸石区域进行素描写实,并对该断层走向进行分析总结,每隔两天对工作面进行一次剖面测量,根据测量情况及时指导工作面层位调整。需要注意的是,工作面调整每刀抬底或卧底量不宜过大,根据生产经验,每刀调整量抬底或卧底一般不超过150 mm.

2) 10201综采工作面在过断层期间工作面中部出现了大量矸石,在10201回风顺槽每隔100 m施工1个探水孔验证断层情况,根据现场矸石分布情况选择合理位置进行分仓,将工作面的矸石和煤分两个煤仓装运,为煤炭销售创造便利。

2.4 断层影响区域补强支护

1) 该断层在10203回风顺槽距离切眼375 m处揭露,受断层影响现场10201回风顺槽顶板破碎严重,巷道掘进期间顶板出现冒落现象,局部巷道超高。为防止工作面推进至该位置时支架不能有效接顶以及超前支护单体无法支护导致顺槽漏顶,提前在10201回风顺槽断层影响区域顶板进行锚索+钢带补强支护,对巷道顶板超高区域制作人工假顶,同时采用马丽散高分子注浆材料,对破碎顶板进行加固。实践证明,该方法有效保证了超前支护单体的正常架设和支架回采至此处时的有效接顶。

2) 工作面回采至距离10201回风顺槽揭露断层30 m处时,调整回风顺槽超前支护长度和间排距。超前支护长度由原来的支护长度20 m调整为25 m;单体的支护方式由原来三排布置,单体间排距1.2 m×1.5 m调整为四排布置,单体间排距为1 m×1 m,提高顺槽断层影响区域顶板的支护强度。

2.5 现场生产组织优化

1) 加强工作面工程质量管理,防止出现工作面上窜下移以及支架倒架等现象影响工作面正常推进,工作面调整应整体进行调整,杜绝工作面内小范围区域大抬大卧,尽量保证工作面底板平整。

2) 10201工作面过断层区域采取拉超前架管理,每隔10架拉出一台超前支架作为定位架,有利于工作面整体支架调整。

3) 由于工作面矸石区域硬度大,防止煤机强行通过造成设备损坏,过断层期间对工作面矸石分布区域采取放松动炮措施,降低矸石硬度,减少对设备的磨损,保证工作面能够快速推进。现场使用气腿式凿岩机打眼,炮眼布置根据工作面现场矸石分布、硬度等实际情况确定间排距、数量、炮眼深度。注意现场施工时应观察矸石纹理分布情况决定炮眼施工角度,利于提高炮眼施工进度和爆破效果。

4) 考虑到过断层时割矸石造成设备配件损坏,提前对综采工作面的设备配件进行储备,保证了回采断层期间配件的正常供给,同时将采煤机滚筒截齿更换为重型破岩截齿,在采煤机滚筒叶片上补焊专用耐磨块,确保采煤机叶片更耐磨、更完好。

5) 过断层期间加强人员配备和设备检修力度,对重点检修区域实施重点盯防,及时检查设备的检修质量,保证各项检修任务的圆满完成,为顺利通过断层做足基础工作。

3 结 语

由于此次综采工作面过断层断距为H=13~3.6 m,断距较大,断层影响推进距离长,且工作面两端头落差较大,由于初采过断层前期准备工作充分,工作面回采期间未出现较大问题,局部断层影响区域顶板出现小范围破碎和漏顶现象,在采取了相应的措施后最终顺利通过了该断层,同时对推进过程中出现的问题进行了经验总结,可对以后出现类似过断层情况提供参考和借鉴作用。

[1] 时建成.综采工作面过空巷及断层实践[J].江西煤炭科技,2015(4):27-28.

[2] 李文杰.煤矿综采面过断层的方法与措施[J].工程技术(全文版),2016(10):252.

[3] 赵老生.关于综采工作面过断层开采技术的探讨[J].中国科技财富,2012(14):362-363.

[4] 张德良.综采工作面过断层构造带的方法与措施[J].矿业装备,2014(7):102-103.

[5] 张连伟.综采工作面过断层采煤方法与顶板管理[J].科技创新导报,2012(35):121-121.