高功率密度紫外LED封装模组及其光固化应用

2017-03-09韩秋漪李思琪李明昊张善端

韩秋漪,李思琪,李明昊,荆 忠,张善端

(1.复旦大学电光源研究所,上海 200433;2.上海迈芯光电科技有限公司,上海 201612)

高功率密度紫外LED封装模组及其光固化应用

韩秋漪1,李思琪1,李明昊1,荆 忠2,张善端1

(1.复旦大学电光源研究所,上海 200433;2.上海迈芯光电科技有限公司,上海 201612)

紫外LED芯片技术的快速进步,推动了其在光固化领域的应用。为了更好地满足工业生产应用的要求,开发了由铜板和AlN板构成的三明治结构的高功率密度紫外LED封装模组,兼顾了高效导电和导热性能。实现了单模组6颗芯片封装,辐射面积0.6 cm2,输入功率432 W,功率密度720 W·cm-2,辐出度230 W·cm-2,辐射效率32%。由此制造出了性能卓越的大功率紫外LED光固化设备,在装饰板生产线以及光纤拉丝塔上得到应用。结果表明,紫外LED光固化设备具有节能>80%的节能效果,且能大幅度提高产能,将为紫外光固化行业带来更多的革新和机遇。

紫外LED;光固化;千瓦级功率;结温测试;辐射效率

1 紫外LED的发展和应用

紫外LED作为特种照明的固态光源之一,在各种紫外光应用领域中颇有潜力,例如荧光检测、高分辨率显微镜、紫外曝光、紫外固化、医疗应用、生物分析等。与汞灯、氙灯等光谱成分复杂的气体放电紫外光源不同,紫外LED可以根据光谱峰值波长由短到长划分为UVC (200 nm<λ≤280 nm)、UVB (280 nm<λ≤315 nm)、UVA (315 nm<λ≤400 nm)三类,分别适合于不同应用领域。目前UVA-LED主要应用于紫外光固化,其占据了紫外LED市场的最大份额;而UVC-LED芯片则有望在杀菌和净化等领域逐步扩大影响力[1]。

作为紫外辐射系统的核心,紫外LED芯片的性能直接决定了系统的使用效果,因此该方面的研究和开发一直是相关领域的热点之一,获得了各国政府的重点支持,近年来获得了长足的发展。由于大规模用于蓝光LED的GaN材料的禁带宽度为3.4 eV,对波长365 nm以下的辐射吸收很大,因此短波紫外LED更多采用AlGaN材料来制作。但AlGaN材料制作的芯片的位错密度较高,高铝组分时激活困难,导致辐射效率降低。峰值波长越短,紫外LED芯片的外量子效率(EQE)越低。

图1 UV-LED芯片和封装的市场规模[1]Fig.1 Market size of UV LED chips and packages [1]

300 nm以下深紫外LED的芯片研究一直是紫外LED的焦点之一。国内外众多高校、研究机构和企业都持续致力于开发高性能的深紫外LED芯片和器件[2-8],并且更多地向280 nm以下的UVC-LED芯片领域拓展。尽管UVC-LED芯片的性能还未能尽如人意,价格仍然较高而辐射效率还相对很低(商用占比<3%),但是随着其外延技术发展以及成本快速下降,将会越来越多地应用在杀菌和净化等领域,从而带来更大的市场规模。

Yole Développement发布的2016年紫外LED行业调查报告显示[1],继UVA-LED在光固化领域的繁荣之后,深紫外UVC-LED在灭菌和净化等领域的应用也将逐渐兴起。该报告对UVC-LED的发展前景给予了充分的肯定,如图1所示。但同时报告也指出,UVA-LED在光固化领域的应用市场仍然将保持持续稳定的增长。预计到2021年,UVA-LED的市场规模将由2015年的1.07亿美元增长到3.57亿美元,复合年均增长率23%[1]。

目前UVA-LED芯片技术已经比较成熟,各种大功率芯片产品纷纷问世[9-10]。市场上的365~405 nm 的UVA-LED芯片产品,单颗芯片的辐射输出功率可达几毫瓦至几十瓦,而且外量子效率也比较高,365 nm产品可达40%以上,385 nm产品可达50%,而405 nm芯片效率有60%。而且随着生产规模的不断扩大,UVA-LED芯片的价格也大幅度降低。持续提升的器件性能以及不断下降的芯片成本,将使得UVA-LED进一步扩张在紫外光固化领域的比重。

然而,UVA-LED产品在不同光固化领域的渗透速度仍然有较大区别。对于点胶、数字喷墨印刷等尺寸小、速度低的固化应用,UVA-LED的接受度最高,其产品的开发和发展速度最快。而在高速、高辐照度的应用领域如显示屏固化、涂料固化等领域,UVA-LED产品的推广相对较慢,因为这些领域需要高强度、高稳定性的紫外辐射,因此对UVA-LED固化系统的性能要求更高。

由于绝大部分的大功率应用都不是单颗紫外LED芯片就能满足要求的,因此紫外LED要替代已有的气体放电紫外光源,高功率密度的封装器件和模组的设计是关键点。近年来,有不少关于大功率紫外LED系统的报道。Schneider等开发的大功率模组由98颗395 nm紫外LED芯片构成,输入功率达到162 W,辐射功率密度最高达31.6 W cm-2[11-13]。Horng等人制作了一种新型的DAC (即diamond-added copper)散热器,证实能够极大地改善紫外LED的热学性能,提高辐射输出功率和辐射效率[14]。Yapici等用172颗380 nm的InGaN芯片设计了一种低成本的便携式紫外LED曝光系统,最大辐射功率密度为20 mW·cm-2[15]。

尽管国内外已开发了许多大功率UVA-LED系统,但大部分与涂料固化、显示屏固化等应用的条件仍有较大差距,主要在于封装结构的热学性能限制了系统功率密度的进一步提高,使得系统的辐照度和寿命等参数达不到要求。AlN材料兼具卓越的导热性能和绝缘性能,因此在LED系统的散热方面颇受关注。尤其是作为LED基板材料方面,可以在金属PCB基板上镀AlN薄膜[16-17],也可以是AlN基板上制作PCB电路[18]。然而,这类基板都存在成膜技术难度高、金属膜过流量小的问题,且制作过程复杂、成本昂贵,限制了其大规模应用。

简而言之,由当前的市场需求所牵引,为了进一步提高紫外LED光固化设备的性能,必须开发更高辐照度、更长寿命的紫外LED封装器件。而同时光学结构设计、散热管理以及驱动器等其他部件的性能研究也是当前关注的重要方面。除此以外,各种定制设备也在不断开发中,以满足不同应用领域的差异化需求,如辐照度水平、工作距离、与其他生产设备的系统集成等。蓬勃发展的紫外LED光固化市场正在不断吸引来自印刷设备、传统固化行业、可见光LED照明、光学行业等其他领域的新企业和新参与者。

2 高功率密度紫外LED封装模组的结构

涂料固化等工业应用领域,需要用到千瓦级以上的紫外固化设备,而且对设备大小、辐射强度等也都有较高的要求。我们在高功率密度紫外LED封装方面开展了积极探索,获得了超过500 W·cm-2的输入功率密度。

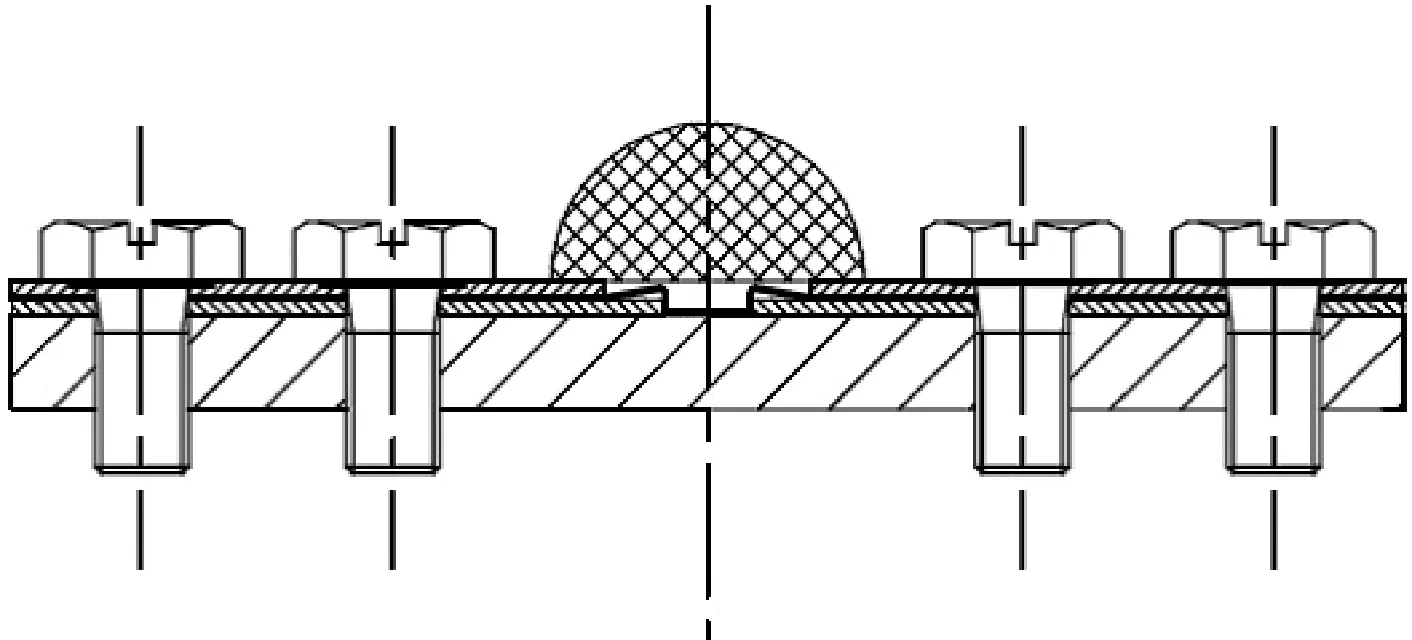

一种高效导热的“三明治”封装结构最先被应用于高功率密度的紫外LED模组[19-20]。该封装结构由两块铜板和两块AlN板组成,厚度均为1 mm,如图2所示。铜板与AlN板的界面上涂有自制的绝缘胶,导热系数达到120 W·m-1·K-1。AlN板起到了上下层铜板、下层铜板与散热器之间的绝缘作用,同时又保证模组具有良好的导热性能。

图2 “三明治”高功率密度LED模组[20]Fig.2 The sketch of the “sandwich” high power-density LED module [20].(a) sectional drawing of the structure, (b) vertical view of the module

单个封装结构模组中,上层铜板和AlN板上开有若干窗口,而下层铜板作为封装基板,垂直结构的紫外LED芯片阵列排布进行封装。垂直芯片的底部电极与铜基板用高导热系数的导电胶粘结,顶部电极则用金线与上层铜板连接。上下层铜板分别作为模组的正负极,而模组内的所有芯片并联。模组之间可以并联、也可以串联,因此能够根据应用要求拼装出不同功率的光固化设备。

该封装结构中,舍弃了LED模组中常用的PCB电路,而直接用铜板来导电,因此将模组的载流能力提高了数十倍,从而确保了大功率LED设备的可行性。而结构中材料层级的简化以及高导热系数材料的选取,使得模组结构的整体导热性能得到了大幅度的提升,从而实现了200 W·cm-2以上的封装电功率密度,最大功率密度可达500 W·cm-2。该封装结构已申请了国家发明专利[20]。

基于金属板导电、AlN板绝缘的设计要点,对“三明治”高效导热LED封装结构进行了改进和变形,另外提出了三种针对不同芯片结构以及应用需求的高功率密度封装模组[21-23]。

图3是采用倒装芯片的高功率密度封装结构[21],同样采用铜板与AlN板间隔排布的“三明治”结构作为基板,以提高导热性能和载流能力。但是针对倒装芯片电极在同一侧的特点,单个芯片横跨铜板-AlN板的交界面。模组基板可以采用绝缘螺丝来紧固,提高机械强度。

图4是全串联的高功率密度LED芯片封装模组[22],适用于大功率的垂直结构芯片。该封装模组由若干个单芯片封装器件构成,外部用绝缘框箍紧。单芯片封装器件包含同轴结构的正极导电柱与和负极金属管,两者之间采用AlN材料作为内绝缘导热层。相邻器件之间有一层外绝缘层,其正负极端采用导电胶进行电连接,如图4所示,形成全串联封装结构。LED芯片底部的P极与所述器件的方形导电柱采用共晶焊的方式形成电连接;LED芯片顶部N极利用金线与负极金属管连接。该封装模组将所有高功率密度LED芯片全部串联,可以减小电源导线的线径,既降低了电源制作的难度,又避免了超大电流对线路安全性造成隐患。

图3 采用倒装芯片的高功率密度LED模组[21]Fig.3 The sketch of the high power-density LED module with flip-chips [21]. (a) sectional drawing of the structure, (b) vertical view of the module

图4 全串联的高功率密度LED芯片封装结构[22]Fig.4 The sketch of the high power-density LED module with all chips in series [22](a) sectional drawing of the structure, (b) vertical view of the module

图5显示了超大功率垂直芯片的集成封装模组[23]。目前的芯片技术可以切割出单颗几十瓦甚至上百瓦的超大功率垂直芯片,即可满足部分应用所需的辐射强度要求。这种芯片电流非常大,需要几十根金线来进行电连接。然而芯片表面两侧的焊盘面积很小,金线不得不排布得十分紧密,因此运行过程中金线容易烧断,会对器件的寿命造成极大的影响。由此,图5提出的封装模组结构中,采用金属箔片来替代金线,增大过流面积,可以有效提高这种超大功率芯片的器件寿命。

图5 超大功率垂直芯片的集成封装结构[23]Fig.5 The sketch of the very high power-density LED module with vertical chips [23]

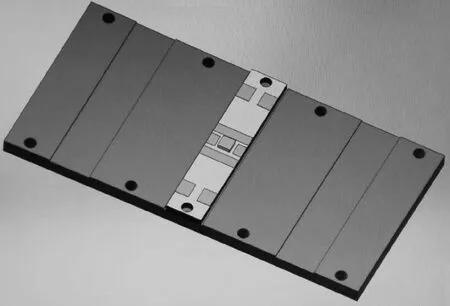

目前已制备出的高功率密度封装模组包含六颗385 nm的大功率垂直结构LED芯片,其底部P型电极采用共晶方式焊接在铜基板上。单颗芯片尺寸为2.8 mm×2.8 mm= 7.84 mm2,额定电流为10 A,额定功率为36 W。通过有效散热手段将结温控制在165 ℃以内,单颗芯片的最高工作电流可达到35 A,则对应的电流密度达到4.5 A·mm-2,电功率高达140 W。被测模组样品将六颗芯片并联,构成的发光面面积为0.6 cm2。由国家灯具质量监督检验中心的检测报告,该模组电压为3.6 V,工作电流可达120 A,输入功率432 W,功率密度720 W·cm-2。

3 高功率密度紫外LED模组的特性

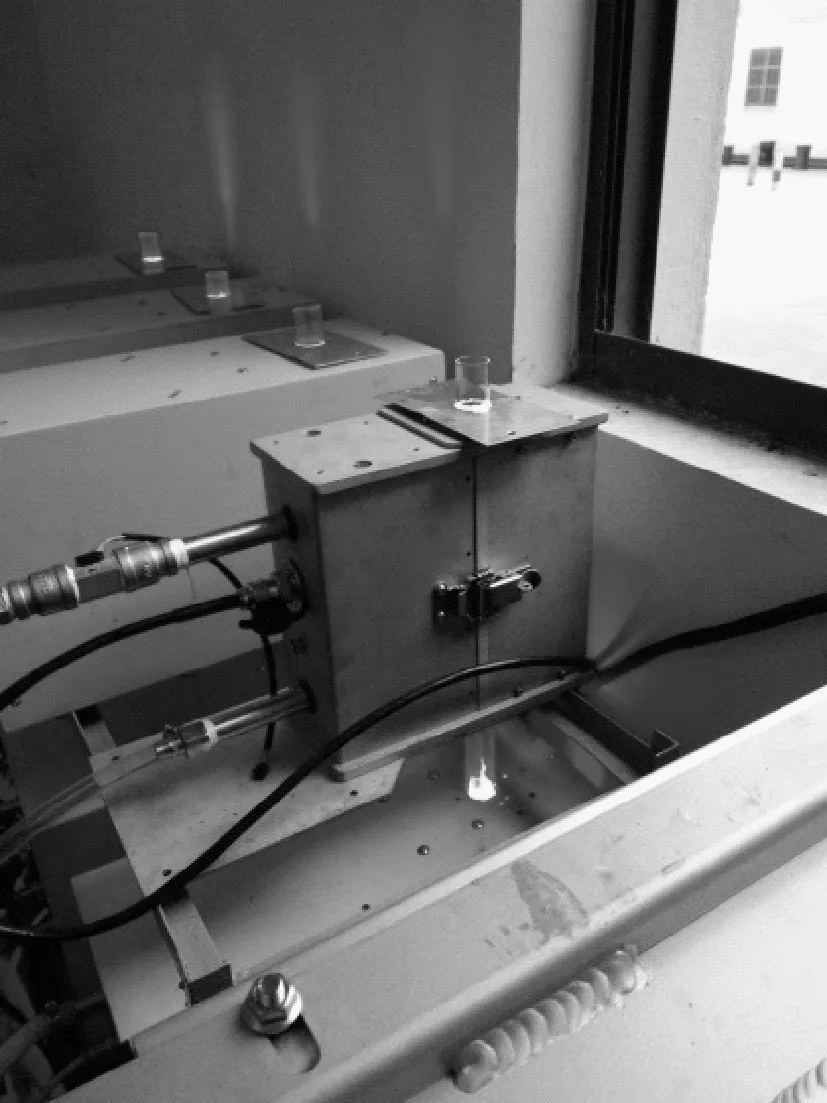

为了评估高功率密度紫外LED模组的热学特性和辐射特性,对设计样品进行了结温、输入功率和辐射效率的测量。由于功率>500 W的大功率紫外LED模组的电流太高、辐射强度也很大,所以很难同时测量其工作状态下的结温和辐射通量。因此被测模组样品仅采用单颗芯片,如图6所示。该模组采用水冷方式进行散热,循环式恒温水浴的温度范围(10~35)℃。实际测量了工作电流1~35 A范围内模组的结温和辐射特性。前期研究的1~25 A的主要结果已在第15届国际照明科技研讨会上以特邀报告的方式发表[24],本文1~35 A的结果为首次发表。

图6 实验测量的高功率密度紫外LED模组的结构Fig.6 The sketch of the sample UV-LED module with high power-density for experimental measurement

高功率密度紫外LED模组的结温测试与辐射特性测量是同时进行的。模组样品正常工作时采用直流电源驱动,通过一个大电流开关实现工作电流与测试电流的快速切换,而测试电流则由恒流源提供。示波器(LeCroy 44Xi)则记录下跳变过程中的模组电压,用来计算对应的结温。此外,测量过程中同时采用热电偶监测基板温度Tc,作为评价模组导热性能的参考。模组的系统电压由数字万用表(Fluke 45)测量,工作电流则通过采样电阻及数字万用表(Angilent 34401A)得到,从而可以计算出模组的输入电功率。模组的辐射特性则由积分球系统(Labsphere)来测量,将模组的辐射空间分布积分即可得到总辐射功率即辐射通量。该积分球系统已用波长350~1 050 nm的卤钨标准灯定标过。另外光谱仪(Otsuka LE-5400)用来测量模组的辐射光谱。

实验采用电压法来测量模组样品的结温[25]。在正式测量前,先在20 mA恒定电流的条件下,标定温度25~120 ℃范围内的模组正向电压Uf与结温Tj的关系曲线。由于该范围内Uf-Tj近似为线性关系,因此可以表述为

其中Uf0为阈值电压,k代表Uf-Tj曲线的斜率。根据该曲线关系也可以推算出120 ℃以上的状态。随后在工作状态下,测量模组电流从工作值切换到测试电流20 mA时的瞬态电压,就可以计算出该状态下的结温Tj。

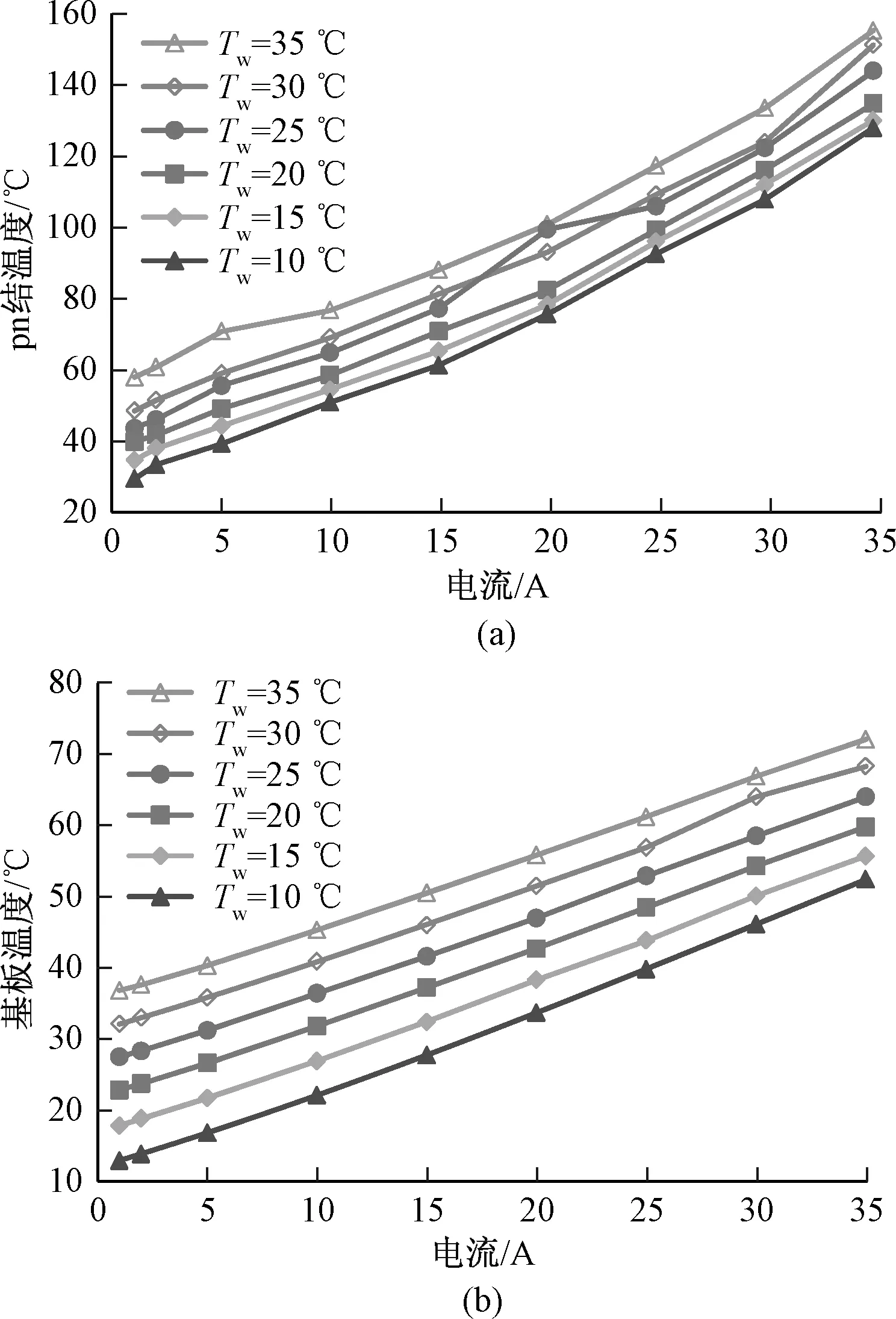

图7 不同水冷温度Tw下,高功率密度紫外LED模组的结温和基板温度随工作电流的变化Fig.7 The dependence of the junction temperature (a) and substrate temperature (b) of the sample module on the operating current under various cooling water temperature Tw

图7展示了该模组样品的结温和基板温度的测试结果,其中Tw代表水冷系统中的恒温水浴的温度。明显可以看出,随着电流增大,结温的上升趋势比较平缓,即便在非常高的电流密度状态下,仍然保持在比较低的水平,说明芯片到基板的导热性能非常好。而水冷温度对结温的影响很大,表明外部的散热结构设计也是保证模组和设备稳定运行的必要条件。在电流较低时,结温和基板温度的温差很小。但是随着电流增大,温差也不断增大。当水温35 ℃、电流达到35 A时,温差可以达到84 ℃。由此可以看出,该模组结构仍有进一步改善的空间。但无论如何,这个高功率密度的紫外LED模组具有卓越的散热性能,以此制备出来的紫外LED设备即便在夏天采用自来水冷却的条件下也能够稳定运行,这为该系统的工业应用提供了强有力的保障。

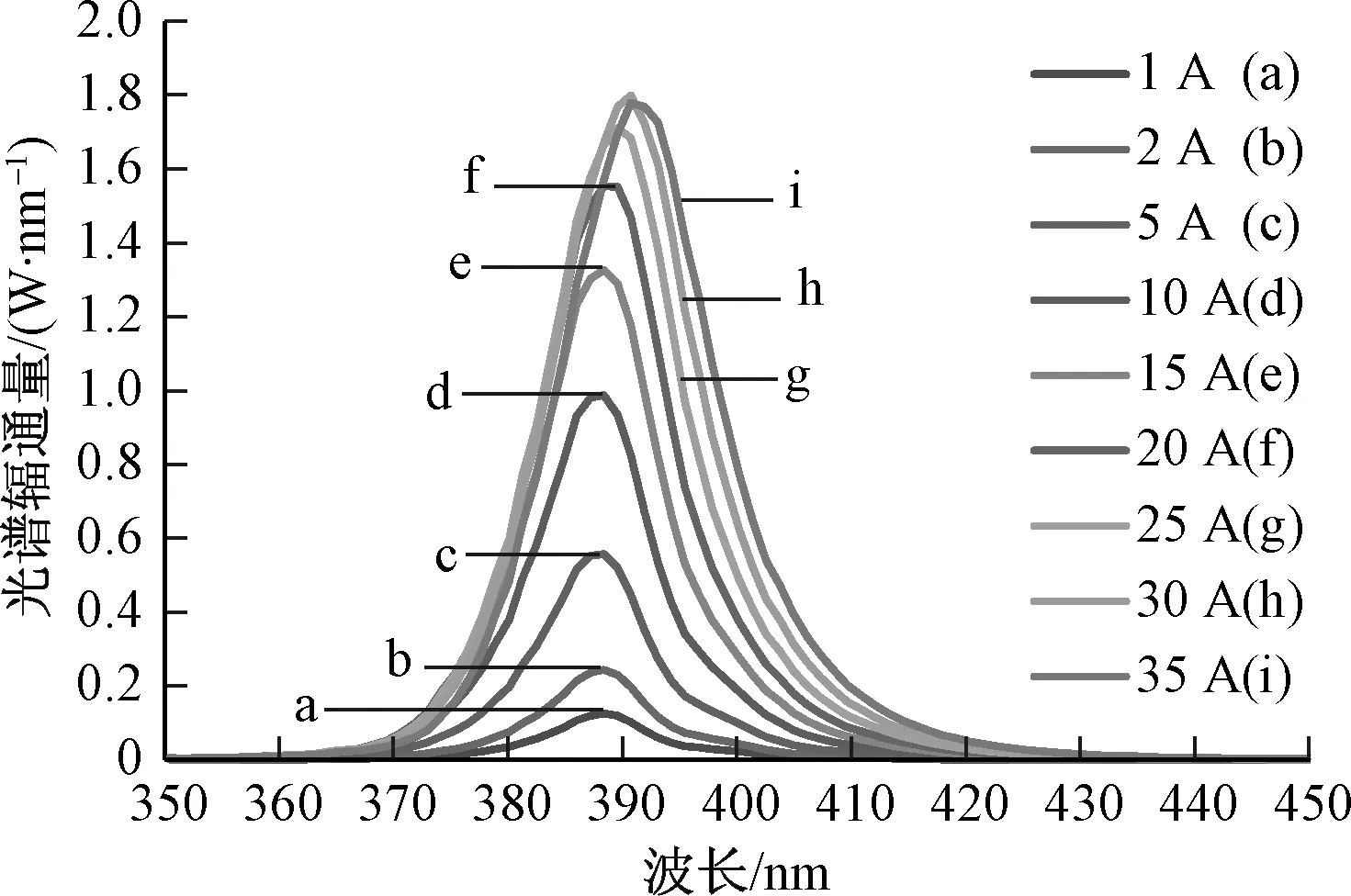

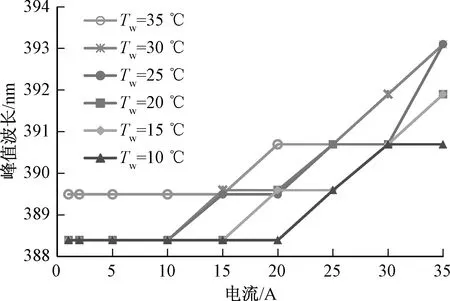

图8描绘了不同工作电流下被测模组的辐射光谱。可以看出,光谱的峰值波长随着电流增大而产生了红移Δλ。图9更直观地展示了峰值波长的红移现象:在水冷温度(10~35)℃下,电流从1 A增大到35 A,峰值波长相应地从388.4 nm偏移至393.1 nm。而且水冷温度越高,红移的偏差越大:当水冷温度为10 ℃时,Δλ= 2.3 nm;当水冷温度升至35 ℃时,Δλ提高到了3.6 nm。值得注意的是,由于某些光固化的化学反应对波长非常敏感,因此这种光谱红移现象有可能导致实际应用中系统能效的降低。

图8 水冷温度为10 ℃时,被测模组的光谱随电流的变化Fig.8 The spectrums of the sample module at various current when Tw is 10 ℃

图9 不同水冷温度下,被测模组的峰值波长随电流的变化Fig.9 The peak wavelength of the sample module at various current and Tw

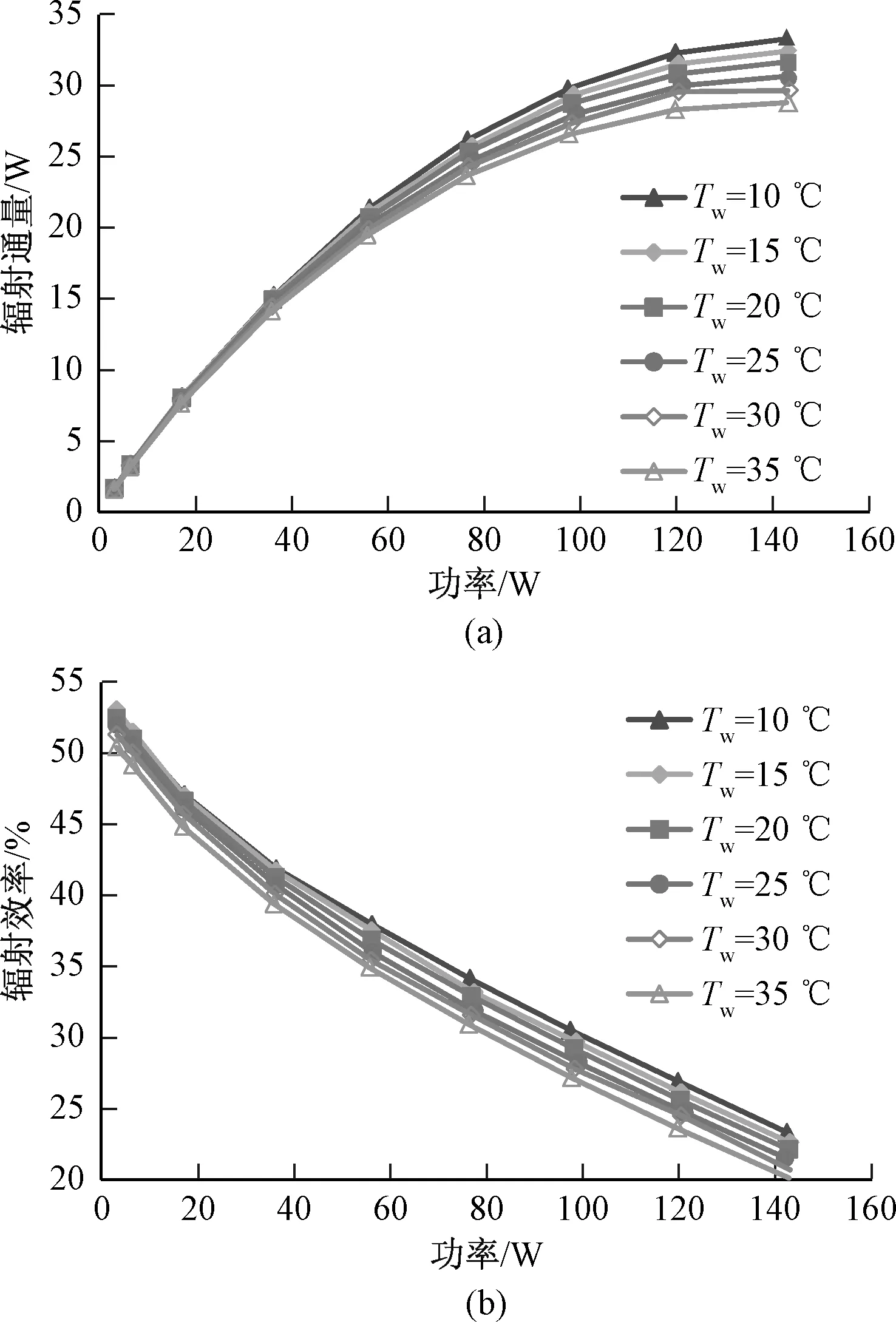

图10 不同水冷条件下,高功率密度紫外LED模组的辐射通量和辐射效率随输入功率的变化Fig.10 The dependence of radiant power (a) and radiant efficiency (b) of the sample module on the input power under various cooling conditions

被测紫外LED模组的辐射特性如图10所示。其辐射通量随输入功率增大而增加,在水冷温度10 ℃,工作电流35 A时,正向电压4.1 V,输入功率142.6 W,辐射通量最大值可达33.2 W,对应的辐出度高达423.5 W·cm-2。另外,实验测得的辐射效率也很高。尽管效率随输入功率增大而减小,但水冷温度35 ℃条件下,即便输入功率高达142.9 W,辐射效率仍然达到了20.1%。而前文所述的由六颗芯片构成的辐射面积为(2.0×0.3)cm2的高功率密度模组,在电压3.6 V总电流120 A时,输入功率432.3 W,功率密度720.5 W·cm-2,其辐射效率32%,辐出度达到230.6 W·cm-2,是Schneider等开发设备[11-13]的7~17倍。这个结果证明了紫外LED已成为UVA应用领域最高效的光源。

上述实验测量结果表明,基于AlN板-铜板结构的高功率密度紫外LED封装结构具有卓越的导热性能。由该封装结构制成的紫外LED设备能够提供极高的紫外辐照度以及稳定的工作状态,足以满足各种工业应用的要求。

4 大功率紫外LED光固化设备的工业应用

作为一种节能环保的绿色技术,紫外光固化已广泛应用于众多工业生产,例如包装印刷、电子产品生产、光纤制造、化学聚合、板材生产、家具制造、金属防腐等。含有特定光引发剂的液态原料在紫外光照下发生固化反应,反应过程中无挥发性有机物(VOCs)产生,固化产物也具有良好的物理特性和化学稳定性。与传统固化反应相比,光固化反应速度更快,也更环保。

光固化反应利用的是360~405 nm的近紫外光,因此UVA-LED在光固化行业具有很强的竞争力,涵盖了涂料、油墨、胶黏剂等各种光固化领域。正如Yole的调查报告所言[1],光固化行业是紫外LED市场最主要的构成部分。

基于前文所述的高功率密度紫外LED封装模组,已开发了多种大功率紫外固化设备,系统功率达到了(10~30)kW,部分设备的照片列于图11中。这些设备已成功应用于木地板生产、包装印刷、光纤制造等工厂生产线中。用户的反馈证实了这些大功率紫外LED光固化设备具有突出的节能效果和辐射维持特性,这将进一步促进紫外光固化技术的推广和革新。

图11 不同类型的大功率紫外LED光固化设备Fig.11 Some types of high power UV-LED curing machines for different applications

以装饰板表面涂料固化为例:传统生产线采用高压汞灯作为紫外固化光源,其生产过程包含封底、腻子、印色、5次底涂、2次面涂以及1次淋涂。而采用新型的紫外LED生产线(如图12所示),只需要紫外光照1次即可完成产品表面涂料的快速固化,大大提高生产能力。在相同的生产环节中,50 W·cm-1的紫外LED就可以替代2支80 W·cm-1的高压汞灯,实现节能90%,而且固化速度可以从10 m·min-1提高到60 m·min-1。

图12 采用紫外LED的装饰板表面涂料固化生产线Fig.12 The production line of wood-board-painting based on UV-LEDs

另一项令人瞩目的革新发生在光纤制造领域。在光纤拉丝塔单条生产线中,7台总功率8.4 kW的紫外LED光纤固化炉已被证明可以替代44.8 kW的微波中压汞灯系统,节能80%以上。表1中详细比较了两组系统的能耗和电力成本。可以看到,单从紫外固化系统本身能耗而言,单套设备一年所节省的电能可达320 MW·h。如果考虑到微波汞灯系统所需的冷却设备的能耗,则该数值将更为显著。而且使用紫外LED设备后,可以加快生产速度,光纤产量还可以因此提高67%。这两方面的效果相叠加,最终单位长度光纤拉丝的成本降至原来的约1/9。图13是该紫外LED光纤固化炉的照片,该固化炉已在国内领先的光纤企业中得到批量应用。“光纤拉丝塔用高效紫外LED固化系统”获得2016年第18届中国国际工业博览会创新银奖[26]。

表1 光纤拉丝塔单条生产线的能耗比较

图13 老炼测试中的紫外LED光纤固化炉Fig.13 UV-LED curing machine for fibre drawing in aging test

5 总结

随着UVA-LED芯片技术趋于成熟,器件的性能稳定而成本降低。我们开发出了高功率密度的紫外LED封装模组,由此设计制造出了不同功率、形状的大功率光固化设备并成功进行了产业化,以满足各种工业生产的要求。该封装模组由AlN板和铜板构成,兼具高导热性能和大电流负载能力,辐射性能卓越。辐射面积为7.84 mm2的单颗芯片封装后,在输入功率高达143 W的条件下,结温保持在160 ℃以下,辐射效率仍然能够达到20.1%。而六颗芯片构成的封装模组则可以取得极高的功率密度,辐射面积0.6 cm2,电功率密度>720 W·cm-2。由此开发出来的大功率紫外光固化设备,既具有突出的辐照度,又能达到良好的节能效果(节能>80%),而且安全性更高,寿命更长,因此为紫外光固化行业提供了新一代的光源,正持续不断地取代气体放电紫外光源。

展望未来,紫外LED光固化产品市场仍然将持续稳定地增长:一方面,紫外LED光固化设备将进一步取代传统的气体放电紫外灯光固化市场的份额;另一方面,各种大功率设备和系统的开发将进一步拓展紫外光固化技术的应用领域,尤其是追求高速度、低成本、低能耗的工业生产线中,将会有越来越多的紫外LED光固化设备投入使用。

致谢:本文由2016年度上海市军民融合专项项目计划“聚脲涂装设备及双固化聚脲弹性体的研发和产业化”资助。感谢上海力兹照明电气有限公司协助完成了大功率紫外LED模组的结温和辐射测试。

[1] MUKISH P, BOULAY P. UV LEDS-Technology, Manufacturing and Application Trends, Yole developpement, 2016. http://www.i-micronews.com/images/Flyers/LED/Flyer_UVLED_web.pdf.

[2] HIRAYAMA H, NORIMATSU J, NOGUCHI N, et al. Milliwatt power 270 nm-band AlGaN deep-UV LEDs fabricated on ELO-AlN templates [J]. Physica Status Solidi C, 2009, 6: S474-S477.

[3] NORIMICHI N, HIRAYAMA H, YATABE T, et al. 222 nm single-peaked deep-UV LED with thin AlGaN quantum well layers [J]. Physica Status Solidi C, 2009, 6: S459-S461.

[4] HIRAYAMA H, FUJIKAWA S, NORIMICHI N, et al. 222-282 nm AlGaN and InAlGaN-based deep-UV LEDs fabricated on high-quality AlN on sapphire [J]. Physica Status Solidi A, 2009, 206: 1176-1182.

[5] KUELLER V, KNAUER A, REICH C, et al. Modulated epitaxial lateral overgrowth of AlN for efficient UV LEDs [J]. IEEE Photonics Technology Letters, 2012, 24 (18): 1603-1605.

[6] SUN P, BAO X, LIU S, et al. Advantages of AlGaN-based deep ultraviolet light-emitting diodes with a superlattice electron blocking layer [J]. Superlattices and Microstructures, 2015, 85: 59-66.

[7] 李金钗, 季桂林, 杨伟煌, 等. 高Al组分AlGaN多量子阱结构材料发光机制探讨[J]. 发光学报, 2016, 37 (5): 513-518.

[8] CAI D, WANG H, HUANG Y, et al. Completely transparent ohmic electrode on p-type AlGaN for UV LEDs with core-shell Cu@ alloy nanosilk network [C]// SPIE Nanoscience+ Engineering. International Society for Optics and Photonics, 2016: 99260D-99260D-1.

[9] KURIN S, ANTIPOV A, BARASH I, et al. CHVPE growth of AlGaN-based UV LEDs [J]. Physica Status Solidi C, 2013, 10: 289-293.

[10] MURAMOTO Y, KIMURA M and NOUDA S. Development and future of ultraviolet light-emitting diodes: UV-LED will replace the UV lamp [J]. Semiconductor Science and Technology, 2014, 29: 084004, 1-8.

[11] SCHNEIDER M, HERBOLD C, MESSERSCHMIDT K, et al. High power UV-LED-clusters on ceramic substrates [C]// 60th Electronic Components and Technology Conference. Las Vegas, NV,2010.

[12] SCHNEIDER M, LEYRER B, HERBOLD C, et al. Thermal improvements for high power UV LED Clusters [C]// 61st Electronic Components and Technology Conference. Lake Buena Vista: 2011.

[13] SCHNEIDER M, LEYRER B, HERBOLD C, et al. Index matched fluidic packaging of high power UV LED clusters on aluminum substrates for improved optical output power [C]// 62ndElectronic Components and Technology Conference. San Diego, CA,2012.

[14] HORNG R, LIN R, HU H, et al. Diamond-added-copper heat spreader for UV LED applications [J]. Electrochemical and Solid-State Letters, 2011, 14 (11): H453-H456.

[15] YAPICI MK, FARHAT I. UV-LED exposure system for low-cost photolithography [C]// Optical Microlithography XXVII. Proc. of SPIE, 2014, 9052: 90521T, 1-7.

[16] HEO Y J, KIM H T, KIM K J, et al. Enhanced heat transfer by room temperature deposition of AlN film on aluminum for a light emitting diode package [J]. Applied Thermal Engineering, 2013, 50 (1): 799-804.

[17] HSU M S, CHANG C C, WANG Y C. The thermal conductivity of LED under the influence of vacuum sputtering films [C]// Conference on Photonic Fibre and Crystal Devices-Advances in Materials and Innovations in Device Applications IV. San Diego, CA. Proc. of SPIE, 2010, 7781: Art. No. 77810T.

[18] YIN L Q, YANG L Q, YANG W Q, et al. Thermal design and analysis of multi-chip LED module with ceramic substrate [J]. Solid-State Electronics, 2010, 54 (12): 1520-1524.

[19] 韩秋漪, 张善端, 荆忠. 新型移动式LED紫外固化设备[J]. 涂料技术与文摘, 2014, 35 (9): 43-48.

[20] 张善端, 韩秋漪, 荆忠. 一种高效导热的大功率LED集成封装结构:中国,103956356A[P]. 2014-07-30.

[21] 张善端, 韩秋漪, 荆忠. LED倒装芯片的大功率集成封装结构:中国,104078457A[P]. 2014-10-01.

[22] 张善端, 韩秋漪, 荆忠. 全串联的高功率密度LED芯片封装结构:中国,105261689A[P]. 2016-01-20.

[23] 张善端, 韩秋漪, 荆忠. 超大功率垂直芯片的集成封装结构:中国,105261693A[P]. 2016-01-20.

[24] HAN Q Y, LI S Q, LI M H, et al. An industrial future of high power-density UV-LED modules for curing [C]// Proceedings of the 15th International Symposium on the Science and Technology of Lighting (LS15). Kyoto, Japan, 2016. Sheffield, UK: FAST-LS. 475-484.

[25] XI Y, SCHUBERT E F. Junction-temperature measurement in GaN ultraviolet light-emitting diodes using diode forward voltage method [J]. Applied Physics Letters, 2004, 85 (12): 2163-2165.

[26] 中国国际工业博览会评奖部. 第十八届中国国际工业博览会获奖展品公告[N]. 人民日报, 2016-11-01.

High Power-density UV-LED Package Modules and Their Application in Curing

HAN Qiuyi1, LI Siqi1, LI Minghao1, JING Zhong2, ZHANG Shanduan1

(1.InstituteforElectricLightSources,FudanUniversity,Shanghai200433,China; 2.ShanghaiMachineOptoelectronicTechnologyCoLtd,Shanghai201612,China)

The rapid progress of ultraviolet (UV) LED chip technology pushes UV-LEDs’ application in curing field. For the purpose of meeting the requirement of industrial manufacture, high power-density UV-LED package modules are developed based on a sandwich packaging structure consisting of copper and AlN boards. The structure improves the module performances of both the thermal conduction and the current carrying. The parameters of a six-chip package module are: emitting area 0.6 cm2, input power 432 W, input power density 720 W·cm-2, emittance 230 W·cm-2, radiant efficiency 32%. This leads to the possibility of high-performance and high-power UV-LED curing systems, which have been used in wood-board-painting production lines and optical fibre drawing towers successfully. The results show more than 80% energy saving, and significant production capacity increase, which will bring revolution and opportunity to the UV curing industry.

ultraviolet LEDs; photo-curing; kilowatt power; junction temperature measurement; radiant efficiency

TM923

A

10.3969/j.issn.1004-440X.2017.01.005